Fターム[5D112GA02]の内容

磁気記録媒体の製造 (17,949) | 磁気記録媒体の各種処理、又は洗浄と乾燥 (3,406) | 処理対象 (402) | 層表面 (291)

Fターム[5D112GA02]に分類される特許

81 - 100 / 291

磁気ディスク用ガラス基板の製造方法及び磁気ディスク用ガラス基板

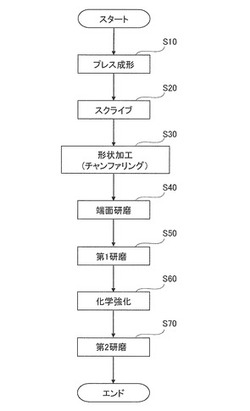

【課題】良好な表面凹凸の精度と耐衝撃性を備えた磁気ディスク用ガラス基板を、効率よく製造する方法を提供すること。

【解決手段】主表面の粗さが0.01μm以下であり、かつ、磁気ディスク用ガラス基板としての目標平坦度の平坦度を有する板状ガラス素材を作製するプレス成形工程と、少なくとも前記板状ガラス素材の主表面に圧縮応力層を形成させたガラス基板を作製する化学強化工程と、前記ガラス基板の主表面に研磨パッドを押圧させ、前記ガラス基板と研磨パッドとの間に研磨材を含む研磨液を供給しながら、前記ガラス基板と前記研磨パッドとを相対的に移動させて、前記ガラス基板の主表面を研磨する主表面研磨工程と、を有する。さらに、プレス成形工程で作製される板状ガラス素材の板厚を、磁気ディスク用ガラス基板としての目標板厚に対して、前記主表面研磨工程による研磨量の分だけ厚くする。

(もっと読む)

磁気ディスク用ガラス基板の製造方法および磁気ディスク用ガラス基板

【課題】主表面の表面凹凸を抑制した磁気ディスク用ガラス基板を、効率よく製造する方法及び磁気ディスク用ガラス基板を提供する。

【解決手段】一対の主表面を有する磁気ディスク用ガラス基板の製造するとき、溶融ガラスあるいは軟化したガラスをプレス成形することにより、主表面が磁気ディスク用ガラス基板における目標平坦度を有し、主表面の粗さが0.01μm〜10μmである表面凹凸と、ヘイズ率が20%以上の光学特性とを有する板状ガラス素材を成形し、前記表面凹凸および前記表面特性を有する前記板状ガラス素材を、固定砥粒を用いて研削する。その後、前記固定砥粒を用いて研削した前記主表面の表面凹凸を有する前記板状ガラス素材を、遊離砥粒を用いて研磨する。

(もっと読む)

磁気記録媒体の製造方法及び磁気記録再生装置

【課題】鮮明な磁気記録パターンを有する磁性層の平滑化プロセスを高速で行うことを可能とした磁気記録媒体の製造方法を提供する。

【解決手段】本発明の磁気記録媒体の製造方法は、非磁性基板の上に磁性層を形成する工程と、前記磁性層を部分的に除去し、その面上にSiO2からなる非磁性層を形成する工程と、前記磁性層が表出するまで前記非磁性層に研磨加工を施す工程と、を含み、前記研磨加工は、前記非磁性基板を回転させながら、前記非磁性層の表面にセリアスラリーを供給し、走行する研磨テープを前記非磁性層の表面に押し付けることにより行い、前記セリアスラリーは、一次粒子の平均一次粒子径が0.01μm〜1μmの範囲内であり、平均二次粒子径が0.05μm〜5μmの範囲内である酸化セリウム粒子を含み、かつ、分散液として水系分散剤または水を用いることを特徴とする。

(もっと読む)

混合研磨材の研磨用組成物及びその使用方法

【課題】基板の研磨方法を提供する。

【解決手段】本発明は、(i)(a)8以上のモース硬さを有する第1の研磨粒子を5〜45wt%、(b)より小さな一次粒子の凝集体を含む三次元構造を有する第2の研磨粒子を1〜45wt%、及び(c)シリカを含む第3の研磨粒子を10〜90wt%含む研磨材と、(ii)液体キャリヤーとを含む、研磨用組成物を提供する。本発明はまた、(i)上記の研磨用組成物を用意する工程、(ii)表面を有する基板を用意する工程、及び(iii)基板表面の少なくとも一部を研磨用組成物で削って基板を研磨する工程を含む、基板の研磨方法を提供する。

(もっと読む)

垂直型磁気記録ディスクおよび垂直型磁気記録ディスクの製造方法

【課題】 秩序立った核形成層を有する垂直型磁気記録ディスクおよび垂直型磁気記録ディスクの製造方法を提供する。

【解決手段】 基板と、基板上の下層と、下層の上に設けられ、粒状強磁性Co合金とSi、Ta、Ti、およびNbの1つ以上の1つ以上の酸化物との連続層を備える垂直型磁気記録層と、下層と記録層との間に設けられ、記録層のCo合金からなるアレイを備えた核形成層とを備える。

(もっと読む)

磁気記録媒体の製造方法および磁気記録再生装置

【課題】鮮明な磁気記録パターンを有する磁性層の平滑化プロセスを高速で行うことを可能とした磁気記録媒体の製造方法を提供する。

【解決手段】本発明の磁気記録媒体の製造方法は、非磁性基板1の上に磁性層2を形成する工程と、前記磁性層2の上にカーボンマスク層20を形成する工程と、前記カーボンマスク層20の上にレジスト剥離層21を形成する工程と、前記レジスト剥離層21の上に、前記磁気記録パターンに対応した形状にパターニングされたレジスト層3を形成する工程と、前記レジスト層3をマスクにして前記レジスト剥離層21、前記カーボンマスク層20、前記磁性層2を部分的に除去する工程と、前記磁性層2が除去された面上を覆い、少なくとも前記レジスト剥離層21の一部を埋設する非磁性層4を形成する工程と、前記磁性層2が露出するまで前記非磁性層4に研磨加工を施す工程と、を具備してなることを特徴とする。

(もっと読む)

磁気ディスク用ガラス基板の製造方法

【課題】酸化セリウムの粒子径を大粒径化することなく研磨レートの向上、ひいては生産性の向上を実現する、磁気ディスク用ガラス基板の製造方法を提供する。

【解決手段】研磨スラリーを研磨布と円形ガラス板の間に供給し、研磨布により円形ガラス板の主表面を研磨する研磨工程と、該研磨スラリーが当該研磨工程で使用された研磨スラリーを含むようにするスラリー循環工程とを有する磁気ディスク用ガラス基板の製造方法であって、該研磨スラリーが、メディアン径が0.3〜3μmである酸化セリウム粒子とアセチレン系界面活性剤とを含有する磁気ディスク用ガラス基板の製造方法。

(もっと読む)

ガラス基板研磨パッド用ドレス治具

【課題】生産性を損なうことなく、研磨パッドの研磨面を所定の平坦度と表面粗さに調整する研磨パッドのドレス処理と、該ドレス処理で調整した研磨パッドを用いてガラス基板の主平面を研磨するガラス基板の研磨方法及び該研磨方法を用いたガラス基板の製造方法を提供する。

【解決手段】研磨パッドの研磨面を所定の平坦度と表面粗さに調整するドレス治具として、ドレス処理を行う表面の算術平均粗さRaが0.10μm〜2.5μmのドレス治具を用いる。該ドレス治具を用いてドレス処理した研磨パッドの研磨面でガラス基板の主平面を研磨する。

(もっと読む)

磁気ディスク用ガラス基板、その製造方法および磁気ディスク

【課題】最終研磨にコロイダルシリカスラリーを用いる場合、研磨時間に比例して端部のダレ量が増加する傾向が見られるため、最終研磨前のガラス基板のロールオフを小さくしてこの問題を解決する。

【解決手段】円形ガラス板を研磨して磁気ディスク用ガラス基板を製造する方法であって、アミノ基を有する水溶性有機高分子、アミン塩基を有する水溶性有機高分子および第4級アンモニウム塩基を有する水溶性有機高分子からなる群から選ばれる1以上の水溶性有機高分子および平均粒径が0.4〜1.8μmの酸化セリウム砥粒を含有するスラリーと、研磨布とを用いて円形ガラス板の主表面を研磨する工程を有する。

(もっと読む)

磁気記録媒体の製造方法

【課題】良好なパターン転写が可能な紫外線硬化性樹脂材料を得る。

【解決手段】中心孔を有する磁気記録媒体の第1の主面上に第1の凹凸パターンを有する硬化した第1の紫外線硬化性樹脂材料層を形成し、磁気記録媒体の第1の主面とは反対側の第2の主面上に第2の凹凸パターンを有する硬化した第2の紫外線硬化性樹脂材料層を形成する。

(もっと読む)

スピンコート用治具

【課題】メモリ素子の基板の表面にスピンコートによって薄膜を設けるときに前記基板を保持するスピンコート用治具において、薄膜を設ける作業を簡素化することができるものを提供する。

【解決手段】メモリ素子の基板W1の表面に、スピンコートによって薄膜W2を設けるときに基板W1を保持するスピンコート用治具1において、基部3と、複数の係合片5A,5Bで構成され、各係合片5A,5Bが基板W1に設けられている貫通孔h1に係合して基板W1を保持する係合部5と、各係合片5A,5Bと基部3との間に設けられている複数の弾性片7A,7Bで構成されている弾性部7と、弾性部7を弾性変形させるための外力を受ける外力受け部9とを有する。

(もっと読む)

磁気記録媒体の製造方法及び磁気記録再生装置

【課題】鮮明な磁気記録パターンを有する磁性層の平滑化プロセスを高速で行うことを可能とした磁気記録媒体の製造方法を提供する。

【解決手段】研磨加工は、回転する研磨パッド101を非磁性基板1の表面に押し付けながら、この非磁性基板1の表面と研磨パッド101との間に研磨液Sを供給し、非磁性基板を回転又は揺動させることにより行い、研磨液Sは、単結晶のダイヤモンド粒子と研磨助剤とを含み、ダイヤモンド粒子は、その1次粒子径が1〜10nmの範囲、その2次粒子径が50〜100nmの範囲にあり、研磨助剤は、スルホン酸基又はカルボン酸基を有する有機重合物を含む。

(もっと読む)

磁気記録媒体の製造方法及び磁気記録再生装置

【課題】磁性層のパターン形状を精度よく形成できる、歩留まりの高い磁気記録媒体の製造方法を提供する。

【解決手段】非磁性基板1に、磁性層2と、炭素により構成される炭素マスク層3と、Si、SiO2、Taのいずれかを主として構成される膜厚0.5nm〜2nmの薄膜10と、レジスト層4とを順次積層して、前記レジスト層4に前記磁気記録パターンを転写する工程と、前記レジスト層4をマスクにして前記炭素マスク層3を酸素を用いたイオンエッチングによりパターニングする工程と、前記レジスト層4と前記薄膜10及び前記炭素マスク層3を除去する工程を有することを特徴とする、磁気記録媒体の製造方法を採用する。

(もっと読む)

基板洗浄装置および基板洗浄方法

【課題】短い洗浄時間にて基板の全面を洗浄することができる基板洗浄装置および基板洗浄方法を提供する。

【解決手段】洗浄ヘッド60の底面には20個の吐出孔を所定の配列間隔で一列に並べた孔列NRを4列設けている。また、洗浄ヘッド60の外壁面には圧電素子が貼設されている。洗浄ヘッド60の内部に洗浄液を供給しつつ、圧電素子により洗浄液に振動を付与することによって、合計80個の吐出孔64から直径が一定である洗浄液の液滴を生成して一定速度にて連続して吐出する。洗浄ヘッド60から液滴を吐出する際には、カバーリンスノズル80から基板Wの上面にカバーリンス液を吐出して液膜を形成しつつ洗浄ヘッド60を基板Wの中心部と端縁部との間でスキャンさせる。80個の吐出孔64から液滴を吐出することによって、短い洗浄時間にて基板Wの全面を洗浄することができる。

(もっと読む)

磁気記録媒体用基板の製造装置

【課題】樹脂材料により形成されたハードディスク用の基板において表面精度を確保する。

【解決手段】可動金型と固定金型から構成される成形金型の内部に熱可塑性樹脂を射出し、前記可動金型、前記固定金型の少なくとも一方に装着されたスタンパを用いて磁気記録媒体用基板を製造する磁気記録媒体用基板の製造装置であって、スタンパ31S、32Sの表面粗さRaが1nm以下であり、可動金型31の成形面31Saより固定金型32の成形面32Saの方が離型性が高い。

(もっと読む)

磁気記録媒体の製造方法及び磁気記録再生装置

【課題】鮮明な磁気記録パターンを有する磁性層の平滑化プロセスを高速で行うことを可能とした磁気記録媒体の製造方法を提供する。

【解決手段】研磨加工は、非磁性基板1を回転させながら、非磁性基板1の表面にダイヤモンドスラリーSを供給し、走行する研磨テープ105を非磁性基板1の表面に押し付けることにより行い、ダイヤモンドスラリーSは、単結晶のダイヤモンド粒子と研磨助剤とを含み、ダイヤモンド粒子は、その1次粒子径が1〜10nmの範囲、その2次粒子径が50〜100nmの範囲にあり、研磨助剤は、スルホン酸基又はカルボン酸基を有する有機重合物を含む。

(もっと読む)

描画装置及び描画方法

【課題】高コスト化を招くことなく、高いスループットで精度良く描画する。

【解決手段】 電子線描画装置は、電子光学鏡筒及び試料室を有する本体部、及び主制御装置250などを備えている。主制御装置250は、制御装置251、回転コントローラ252、位置コントローラ253、同心円演算処理装置254、多角形演算処理装置255を有している。そして、多角形演算処理装置255は、多角形を描画する際の基板の回転数、描画開始位置、多角形の辺の数、及び走査電極の偏向感度に基づいて、偏向周波数を演算する振幅演算調整回路、偏向周波数と同じ周波数の方形波信号から2次関数波信号を生成する第1の信号処理回路、及び2次関数波信号における基板の半径方向の外向きの偏向成分を折り返し、半径方向の内向きの偏向成分と加算して、同心円生成信号に重畳する第2の信号処理回路を有している。

(もっと読む)

磁気ディスク用ガラス基板の製造方法

【課題】所望の表面粗さに修正処理された固定砥粒シートを用いて、バッチ間で板厚のばらつきが小さくなるように研削加工を行うことができる磁気ディスク用ガラス基板の製造方法を提供すること。

【解決手段】本発明の磁気ディスク用ガラス基板の製造方法は、固定砥粒を有するシートを用いて磁気ディスク用ガラス基板の主表面の平坦度を調整する表面研削工程を備えた磁気ディスク用ガラス基板の製造方法であって、前記表面研削工程において、ジルコニアを含有する遊離砥粒を含む研磨液及び鋳鉄製リングを用いて修正した前記シートを用いて表面研削を行うことを特徴とする。

(もっと読む)

磁気記録媒体及び磁気記録媒体の製造方法、並びに磁気記録再生装置

【課題】磁気ヘッドへの汚染物質や腐食物の付着を防止することができる磁気記録媒体を提供する。

【解決手段】非磁性基板1上に少なくとも磁性層2、保護層3、潤滑剤層4を備える磁気記録媒体11であって、前記潤滑剤層は、ベンゼン環の水素原子と、2以上の水酸基を末端に有するパーフルオロエーテル基と、を2以上置換した化合物を含有するとともに、前記磁気記録媒体を2000rpm以上で回転させてオクタメチルシクロテトラシロキサンを含む空気に大気圧で8時間曝露した後の、当該磁気記録媒体の表面のシロキサンの付着量が、曝露する前の付着量の4倍以下となるように設けられていることを特徴とする磁気記録媒体を採用する。

(もっと読む)

ガラスブランクの製造方法、ガラスプレス用の下型、プレス成型装置、情報記録媒体用基板の製造方法、および、情報記録媒体の製造方法

【課題】プレス時にガラスがプレス面に融着するのを抑制し、厚み/直径のより小さい形ガラスブランクを作製すること。

【解決手段】表面温度が下式1、2を満たす下型プレス面中央に、軟化状態のガラスを供給し上型と下型でプレスする工程を経てガラスブランクを製造する方法。これに用いる下型およびプレス装置、ならびに、これを用いた情報記録媒体用基板および情報記録媒体製造方法。

・式1 Tg−200≦Tc<Te≦Tg+50

・式2 1.5≦ΔT≦6

式中、Tcはガラスブランクの中心点に対応する位置のプレス面におけるプレス成型直前の温度(℃)、Teはガラスブランクの最外周に対応する位置のプレス面におけるプレス成型直前の温度(℃)、Tgはガラスのガラス転位温度(℃)、ΔTはプレス成型直前のプレス面の温度勾配(℃/mm)を表す。

(もっと読む)

81 - 100 / 291

[ Back to top ]