Fターム[5E317CC42]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | 配線処理 (3,209) | メッキ (1,415) | メッキ装置 (40)

Fターム[5E317CC42]に分類される特許

21 - 40 / 40

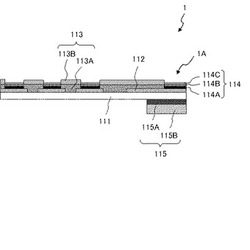

回路基板

【課題】ウィスカの発生を確実に抑制することができる回路基板を提供すること。

【解決手段】回路基板1は、絶縁基材111と、この絶縁基材111上に形成された回路層112とを備える。絶縁基材111の端部と、この端部上に形成された回路層112と、この回路層112上に設けられた金属積層部114とを含んで端子部1Aが構成されている。金属積層部114は、回路層112上に設けられ、錫または錫合金から構成される金属層(上部金属層)114Bと、この金属層114B上に設けられ、銅または銅合金を含む金属膜114Cとを備える。上部金属層114B表面には、金属膜114Cにより覆われる被覆部と、金属膜114Cにより覆われない未被覆部とが形成され、被覆部は、上部金属層114B表面の隣接する金属粒子間の境界部分を含んでいる。

(もっと読む)

基板およびその製造方法

【課題】絶縁性基材表面のめっき導体パターンの厚さを任意に設定することができることにより、微細なパターン形成を可能とする基板およびその製造方法を提供する。

【解決手段】絶縁性基材2の表面から裏面に貫通して設けられたビア3がめっきで充填され、絶縁性基材2の少なくとも表面にめっき導体パターンが形成され、めっき導体パターンがビア3に充填されためっきの絶縁性基材2の表面から突出した高さより低いことにより、ビア3内にほぼ平坦にめっき形成しても微細パターンを形成することができる。

(もっと読む)

印刷配線板及びその製造方法並びにめっき装置

【課題】コア基板1に形成した貫通孔4内に電解めっきで金属めっき柱5を形成し、その際に、その金属めっき柱5と一体の薄い金属めっきにより上下のランドパターン6と配線パターン7を形成することで、その配線パターン7を高密度に形成する。

【解決手段】貫通孔4を有するコア基板1を、平滑剤を含む電解めっき浴中に浸漬させ、コア基板1の第1の面2への電解めっきの電流密度を、第2の面3への電解めっきの電流密度よりも大きくすることで、コア基板1の貫通孔4の第1の面2側の開口部を電解めっきの層で閉塞する第1の工程と、次に、第1の面2と第2の面3への電解めっきの電流密度を入れ替えて電解めっきすることで、貫通孔4を金属めっき柱5で充填する第2の工程により印刷配線板を製造する。

(もっと読む)

両面配線基板の製造方法

【課題】微細パターンの配線を高精度に形成することを可能とし、かつ製造工程に要する時間を短縮することを可能とする。

【解決手段】キャリア箔付き極薄銅箔22を絶縁性基材3の両面に極薄銅箔22を対面させてそれぞれ貼り付ける工程と、キャリア箔20を引き剥がす工程と、厚み方向に貫通する一連の配線孔4を形成する工程と、前記配線孔4の壁面のみに導電性皮膜5又は無電解めっき層を形成する工程と、前記極薄銅箔22の表面にドライフィルム6a,6bを貼り付けてドライフィルムパターンを形成する工程と、前記極薄銅箔22および前記導電性皮膜5又は無電解めっき層を電解用電極下地とする電解めっきにより、前記極薄銅箔22の露出面と前記配線孔4の壁面とを電解銅めっきによりめっきする工程と、前記極薄銅箔22からドライフィルム6a,6bを剥離する工程と、極薄銅箔22をフラッシュエッチングによって除去する工程と、を含むものである。

(もっと読む)

配線基板およびその製造方法

【課題】 隣り合う内部導体同士の電気的な絶縁性を高く維持することが可能な配線基板、およびその製造方法を提供する。

【解決手段】 複数の繊維糸4と、該繊維糸4を覆う樹脂板5と、該樹脂板5を厚み方向に貫通する複数のビアホール10と、を有する絶縁基板2と、前記ビアホール10の内面9から露出し、前記繊維糸4と前記樹脂板5との間に形成された空隙7に設けられる封止体8と、前記封止体8を被覆し、前記ビアホール10の内部に形成されるビアホール導体6と、を備え、前記封止体8は、ビスフェノールF型エポキシ樹脂と、脂環式エポキシ樹脂と、アルコールエーテル型エポキシ樹脂と、イミダゾール類と、を有することを特徴とする配線基板1である。

(もっと読む)

電気めっき方法

【解決手段】電気めっき液中に凹陥部又は貫通孔を有する被めっき物を、アノード周囲のめっき液を連続的にエア攪拌すると共に、このエア攪拌により生じたエア気泡が被めっき物周囲に移行して該周囲のめっき液に巻き込まれないように上記アノードと被めっき物との配置を設定して、被めっき物周囲のめっき液を、エア気泡を随伴させることなく噴流攪拌及び/又は機械攪拌しながら電気めっきする。

【効果】ビアホールやスルーホールなどを有する被めっき物に対する電気めっきにおいて、エア攪拌によってめっき液中に分散される気泡が被めっき物に付着、保持されることを防止でき、その結果、ボイド等のめっき不良の発生を低減することができる。

(もっと読む)

電解めっき方法

【課題】電解銅めっき法(例えば、サブトラクティブ法(パネルめっき法))では不可能であった高アスペクト比の微細パターンを形成可能とする電解銅めっき方法を提供する。

【解決手段】プリント基板5−1’のスルホール用の穴22−1〜22−3と対応させた位置に穴21−1〜21−3をあけた遮蔽板9’を使用して電解めっきを行い、プリント基板表面5−1’には電解めっきの電流が流れないようにする。特に高アスペクト比となる多層プリント基板でこのめっき方法が有効である。

(もっと読む)

孔及びキャビティの金属による電解充填法

【課題】基板のキャビティ、ブラインドホール、微小ブラインドホール及びスルーホールを電気分解により金属で充填する方法を提供する。

【解決手段】工作物のキャビティ、スルーホール、ブラインドホール又は微小ブラインドホールを金属で電気めっきして充填する方法を開示する。該方法によれば、キャビティ、スルーホール、ブラインドホール又は微小ブラインドホールを含む工作物を金属析出電解液に接触させ、そして工作物に電流が流れるように工作物と少なくとも一つの陰極間に電圧を掛ける。本発明の方法の特徴は、電解液がレドックス系を含むことにある。

(もっと読む)

銅めっきの陽電極用銅ボール、めっき装置、銅めっき方法、及びプリント基板の製造方法

【課題】銅めっきの陽電極用銅ボールの表面に形成されるブラックフィルムの剥離を抑制し、それにより、均一電着性等のめっき特性の改善を図る。

【解決手段】銅めっきの陽電極として用いられる陽電極用銅ボールであって、陽電極用銅ボールはリン元素を含有する銅の結晶粒から構成され、陽電極用銅ボールを構成する結晶粒の総数のうち70%以上の数の結晶粒の短径が10μm以上で、かつ、陽電極用銅ボールを構成する結晶粒の総数のうち60%以上の数の結晶粒の長径が30μm以上である。

(もっと読む)

多層フレキシブルプリント配線板

【課題】基板厚さを極力薄くし、かつリフロー時の反りや変形を極力小さくすることが可能な多層フレキシブルプリント配線板を提供する。

【解決手段】両面に回路を有する内層基板11と、前記内層基板11の両面上に積層された外層基板16とを備え、各層の回路の層間導通がめっきによりなされた多層フレキシブルプリント配線板(多層FPC)10において、外層のめっき層18の厚さBを内層のめっき層13の厚さAの100〜200%とする。

(もっと読む)

めっき装置及びめっき方法

【課題】表面の凹凸量が7μm以下であるフィルドビアを形成できるめっき方法を提案する。

【解決手段】 可撓性を有する絶縁性接触体が直接接触することにより、バブリングやめっき液を基板に噴射する攪拌方法に比べて拡散層(めっき成分や添加剤濃度が薄い領域)を薄くすることができる。このため、バイアホール内部(凹内)を除く被めっき表面には、攪拌方法よりめっき液成分中に含まれている抑制剤が多くつきやすい。それに対し、バイアホールの内部(凹内)はバイアホール(凹)の深さ分拡散層の厚さが厚いので、攪拌方法と同様に抑制剤が付き難い。それ故、バイアホール内部(凹部)はそれ以外の部分に比してめっき膜の成長速度が速くなり、入り込み量の小さいめっき層ができる。

(もっと読む)

コア層のない基板及びその製造方法

【課題】本発明は、インナービアホールが必要ないので信号伝達特性の向上されたコア層のない基板及びその製造方法を提供する。

【解決手段】(a)金属シートの一面に絶縁層を形成する段階と、(b)上記絶縁層に上記金属シートと他面の層間電気的接続のためのビアホールを形成する段階と、及び(c)上記金属シートをエッチングすることで突出された多数の機能パッドを形成する段階とを含むコア層のない基板製造方法が提供される。本発明によるコア層のない基板及びその製造方法は、インナービアホールが必要ないので信号伝達特性の向上された効果がある。

(もっと読む)

めっき金属の充填方法及びめっき金属の充填装置

【課題】基板の絶縁層の一面側に開口する複数個の微細孔の各々に、所望厚さの金属層が充填できたことを確認して、電解めっきを終了するめっき金属の充填方法を提供する。

【解決手段】基板14の金属層20と定電流源26の陰極とを電気的に接続すると共に、基板14の微細孔開口面と一面側が対向する陽極板24と定電流源26の陽極とを電気的に接続し、且つ基板14と別体に形成され、一面側が陽極板24の他面側と対向する位置の陰極板28を、基板14の金属層20と並列接続となるように定電流源26の陰極に電気的に接続した後、基板14の金属層20、陰極板28及び陽極板24に定電流源から直流電流を印加して、基板14の微細孔18内に電解めっきによってめっき金属を充填しつつ、基板14側に流れる電流値を検出してモニタし、前記モニタによって得た基板14側に流れる電流値の経時変化に基づいて、電解めっきを停止する。

(もっと読む)

フレキシブル回路基板の製造方法

【課題】フレキシブル回路基板のファインパターンの保障と集積化の実現等で基板の層数を相対的に減少する。

【解決手段】位置感知用ガイドホールを有する第1,第2中間銅箔積層フィルムをリールツーリール提供しながら単位別パターニングし,第1及び第2中間カバーレイヤフィルムを同様に供給し被せる第1,第2中間FPCB準備工程,前記2のFPCBを重なるよう同様に提供し,その上下部に前記ガイドホールを有する第1,第2外郭銅箔積層フィルムを同様に供給し,単位別に部分接着させビアホール形成後の銅メッキ工程,前記2の外郭積層フィルムの銅箔を単位別パターニング後,オープン領域を各々有する第1,第2外郭カバーレイヤシートを単位別に被せる第1,第2外郭FPCB完成工程,前記2の外郭FPCBのパターンの端部にコネクタメッキを部分的に行なうコネクタ端子完成工程,前記ガイドホールを基準にした単位別打抜工程を含む。

(もっと読む)

連続方式で回路基板を製造する方法および装置

【課題】回路基板を生産する新規かつ独創的な方法の提供により、回路基板技術を向上させること。

【解決手段】第1及び第2の対向する表面を有する第1の導電層を供給するステップと、第1及び第2の絶縁層を供給するステップと、連続した接合構造体を形成するため第1及び第2の絶縁層をそれぞれ第1の導電層の第1及び第2の対向する表面に接合するステップと、この連続した接合構造体にホールが前記構造体の層厚を完全に貫通して伸びるようにホールを複数のパターンで形成するステップと、このホール内に導電材料を供給するステップと、その後、ホールのパターンの各々一つを有する複数の回路基板を各々に形成するため、連続した接合構造体を分割するステップとを有しており、これらのステップの全ては第1の導電層が連続した切れ目のない部材形状である間に行われること。

(もっと読む)

配線基板の製造方法、配線基板の製造装置及び配線基板

【課題】 大判製造単位内に含まれる複数の基板単位に、金属層を電解メッキにより均一な厚さで、しかも効率よく形成できる配線基板の製造方法を提供する。

【解決手段】第一電解メッキ工程:メッキ浴中において大判製造単位12を、基板単位12Uが上下方向に複数配列する形で保持するとともに、メッキ電極を該大判製造単位12の主表面に対向させた形で配置し、その状態で大判製造単位12とメッキ電極との間で通電することにより、複数の基板単位12Uの主表面に第一金属層130eを一括して形成する。第二電解メッキ工程:第一電解メッキ工程が終了した後、第一金属層130eが形成済みの大判製造単位12の上下を反転し、再び記大判製造単位12とメッキ電極との間で通電することにより、複数の基板単位12Uの第一金属層130e上に第二金属層121eを一括して形成する。

(もっと読む)

プリント配線板の製造方法

【課題】 電気めっきによってブラインドビアホール内にめっき層を容易に形成することを目的とする。また、ブラインドビアホール内に電気めっきで形成しためっき層によって異なる導体層間を接続することを目的とする。

【解決手段】 プリント配線板の製造装置1は、プリント配線板10の原板10’と、めっき液Lを貯留するめっき槽20と、めっき液Lをめっき槽20内で循環させる循環装置30と、電気めっきのための電圧をプリント配線板10の原板10’と陽極板50に印加する給電装置40と、から構成されている。そして、給電装置40のマイナス極41は、めっき液Lの液面から突出した原板10’の第2導体層11Bのみに接続されている。

(もっと読む)

配線板と、その配線板を用いた多層配線基板と、その多層配線基板の製造方法

【課題】 層数が多くても表面が平坦で、電子部品の搭載に支障を来すおそれのない多層配線基板を提供し、更に、多層配線基板を構成する配線板間の必要な電気的接続の信頼度を高くし、更には、製造工数の低減を図る。

【解決手段】層間絶縁膜4の表側に複数の配線膜6、6aをこれらの面が面一になるように埋め込み状に形成し、少なくとも一部の配線膜6の裏側にそこから層間絶縁膜4の裏側の面に延びて露出するように層間接続ピラー8を形成し、層間接続ピラー8の露出する面に接続性向上用低融点金属層10を形成した配線板2を複数枚一括(同時)積層して多層配線基板12を得る。

(もっと読む)

スルーホールを有するプリント配線板のメッキ方法およびメッキ装置

【課題】

スルーホールを有するプリント配線板のメッキにおいて、メッキ液の簡単な攪拌方法で、高いアスペクト比のスルーホール表面にも、均一で十分な厚みのメッキを精度よく行うことができ、さらには、スルーホール表面のメッキ厚みとプリント配線板表面のメッキ厚みの比を100%に近づけるようなメッキ方法およびメッキ装置を提供すること

【課題を解決するための手段】

スルーホールを有するプリント配線板をメッキ液に浸漬し、該プリント配線板の一方の面に接触するメッキ液と、他方の面に接触するメッキ液の攪拌速度を異なるようにした。メッキ液の攪拌の方法は、攪拌棒を往復運動させる方法で、プリント配線板の一方の面に面する攪拌棒の往復速度と他方の面の往復速度とが異なるように攪拌する。

(もっと読む)

薄膜基板を処理するための方法

本発明は、フレキシブルプリント回路カードを形成するために、薄膜基板の中に延在するか、又は薄膜基板を貫通し、向かい合っていない表面に沿って電気的に接続される複数のマイクロバイアを有し、電気回路を形成するようにする、処理された薄膜基板(10)及びその方法を含む。ここでは第1のバイア(V10、V30、V50)と呼ばれる第1の数のバイアを形成するために、第1の数の実在ナノトラックが、良好な電気的特性を有する第1の材料(M1)で満たされ、一方、ここでは第2のバイア(V20、V40、V60)と呼ばれる第2の数のバイアを形成するために、第2の数の実在ナノトラックが、良好な電気的特性を有する第2の材料(M2)で満たされる。上記第1のバイア及び第2のバイア(V10〜V60)の第1の材料(M1)及び第2の材料(M2)が互いに異なる熱電気的特性を有するように選択される。薄膜基板の表面に被着され、薄膜基板(10)の両側(10a、10b)にコーティングされる材料が、第1の材料(M1)を割り当てられた第1のバイアと第2の材料(M2)を割り当てられた第2のバイアとを電気的に相互接続できるようにするために配設及び/又は構成され、電気的熱電対(100)又は他の回路構成を形成するために、直列接続に含まれる最初のバイア(V10)及びその直列接続に含まれる最後のバイア(V60)が直列に適当に組み合わせられる。  (もっと読む)

(もっと読む)

21 - 40 / 40

[ Back to top ]