Fターム[5E343BB02]の内容

プリント配線の製造 (50,760) | 導体パターンの形状、構造・材料 (16,522) | 導体パターンの構造が特定されたもの (1,851) | 基板面と導体面が面一のもの (278)

Fターム[5E343BB02]に分類される特許

261 - 278 / 278

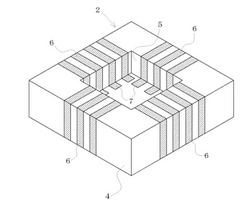

三次元回路基板の製造方法及び電子デバイス

【課題】 ファインピッチの立体パターンを歩留まりよく安価に製造する。

【解決手段】 平板状のメタルフレームに配線パターンを形成する。配線パターンが内側となるように、メタルフレームを立体形にプレス成形する。メタルフレームの内側に絶縁材料を充填し、ベース4を射出成形する。ベース4の表面に配線パターン6を残した状態で、メタルフレームをエッチング法によりベース4から除去する。配線パターン6の表面にメタライズ層を形成する。

(もっと読む)

半導体装置用テープキャリアおよびその製造方法

【課題】ボイドの発生がなく、信頼性に優れた積層基板を低コストで得ることのできる半導体装置用テープキャリアの構造およびその製造方法を提供すること。

【解決手段】絶縁テープ基材7の両側に接着剤層8を介して金属導体の配線体23を設け、この配線付きテープ基材を平板10で挟み込んでプレスし接着剤層8を変形させることにより、配線23aと配線23aの間に接着剤層8を埋め込んで平坦化したコア配線基板12を構成し、このコア配線基板12の両面に接着剤付き金属導体4又は片面金属導体付き積層板を接着し、この金属導体をパターニングして配線体25を形成する構成とする。

(もっと読む)

配線基板及びその製造方法ならびに電子装置

【課題】 微細な配線を備えるとともに、フォトレジストやドライフィルムレジストの使用に起因した問題を伴うことのない配線基板を提供することにある。

【解決手段】 基板と、その上に形成された露出した配線パターン層とを備えた配線基板において、その配線パターン層が、基板の所定の位置に予め定められた深さで形成された溝に配線パターンの前駆体を堆積した後にその配線パターンの前駆体の過剰量を基板の表面側から除去することによって形成されたものであるように構成するとともに、配線基板が平坦な表面を有しているように構成する。

(もっと読む)

高密度基板の製造方法

【課題】ベース基板として使用する補強用基材(リジッド基板またはキャリアフィルム)上に剥離可能な接着層を塗布し、接着層上にメッキ、積層またはスパッタリング金属薄膜を形成し、形成された金属薄膜をシード層としパターンメッキで高密度回路を形成する高密度基板の製造方法を提供する。

【解決手段】補強用基材(リジッド基板またはキャリアフィルム)の一側面に接着手段を付着し、接着手段上にシード層503を形成し、シード層503上に回路パターン504を形成し、回路パターン504上に絶縁層505を積層し、補強用基材(リジッド基板またはキャリアフィルム)を除去し、シード層503を除去する。

(もっと読む)

配線形成方法

【課題】 何ら不具合が発生することなく、機械研磨を用いたダマシン法により樹脂層の溝に導電層を埋め込んで配線層を形成する方法を提供する。

【解決手段】 基板10上に樹脂層18を形成した後に、樹脂層18に溝18xが形成され、かつ樹脂層18の上に保護金属層20(Ni又はTiW)が形成された構造を形成する。続いて、溝18xを埋め込む導電層22(Cu)を溝18x内及び保護金属層20上に形成した後に、保護金属層20を研磨防御層として利用して、導電層22を機械研磨することにより、導電層22を溝18x内に埋め込んで配線層24を得る。その後に、保護金属層20を除去する。

(もっと読む)

回路基板及びその製造方法

【課題】寸法精度が高い配線回路を狭小なピッチであっても浮き上がりや剥離が生じないように可撓性絶縁基材に埋設した回路基板及びそのような回路基板を容易に製造することができる方法を提供する。

【解決手段】可撓性絶縁基材1に埋設された配線回路2を、線幅及び材質が互いに異なる第1導電性金属層22と第2導電性金属層21とを積層して形成すると共に、第1導電性金属層22の線幅Aを第2導電性金属層21の線幅Bよりも大きく、かつ第2導電性金属層21の一面を可撓性絶縁基材1の一面に露出させている。

(もっと読む)

プリント配線板の製造方法

【課題】半導体パッケージ搭載用等の高密度配線部がL/S=40/40μm未満であるプリント配線板を製造する方法を提供する。

【解決手段】表面に銅層が設けられたガラス・樹脂基板を用いて、狭ピッチのフリップチップ接合パッドを有する高密度配線部を有する配線層が前記ガラス・樹脂基板の両面に或いは3層以上形成されるようにした、プリント配線板の製造方法。前記ガラス・樹脂基板の所定位置にドリルあるいはレーザにより孔明けを行ない、その孔の内面に銅めっきを施すことにより層間接続を行ない、前記銅層をエッチングすることにより配線パターンを作成し、次に前記配線パターン上に樹脂を塗布することにより配線間に樹脂を埋め込み、次に前記樹脂ごとその表面を研磨して配線表面を露出せしめることにより、フリップチップ接合パッド幅を従来より広くできるようにする。

(もっと読む)

回路基板及びその製造方法

【課題】放熱性能が高い基板を、従来の方法よりも簡便な方法で、且つ、より多数枚取りで製造することができる方法及び該方法により得られる基板を提供する。

【解決手段】

(1)基板の少なくとも片面に、回路要素を形成するための凹部を形成する工程、

(2)該凹部内に金属を充填して回路要素を形成する工程、

を含むことを特徴とする回路基板の製造方法。

(もっと読む)

高周波モジュールおよび携帯端末機器

【課題】基板表面の平坦性に優れ、実装基板表面に実装される各種部品との接続信頼性、放熱性などに優れた多層配線基板とともに、小型化、高信頼性の高周波モジュール、ならびにそれらを具備した携帯端末機器を提供する。

【解決手段】複数の誘電体層a1〜anを積層してなる誘電体基板2と、誘電体基板2の表面および内部に形成された導体層3と、導体層3間を接続する垂直導体4とを具備してなる多層配線基板において、誘電体基板2の少なくとも表面の垂直導体4の端部に形成された表面導体層3aを具備し、表面導体層3aの表面が誘電体基板2表面と同一平面に形成する。特に、誘電体基板2の最表面が、誘電体層と、誘電体層と実質的に同一厚みからなり誘電体層を貫通して埋め込まれた表面導体層とを具備する複合層によって形成されていることが望ましい。

(もっと読む)

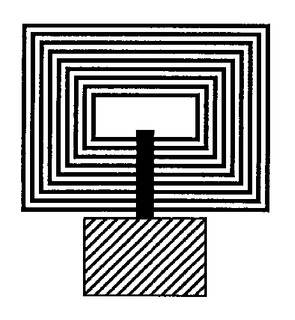

無線認証ラベルを製造するための方法

印刷方法を用いて無線認証ラベルを製造するための方法が記載される。本発明の課題は、必要な部分を簡単な方法でラベルに設けるとともに、好ましくはアンテナを機械的な損傷から保護することである。この課題は、本発明によると、枚葉紙オフセット印刷によって、又は凸版印刷プレートを用いて、直接的に又は間接的に、機能上必要なアンテナ又は発振回路の部分を被印刷材料に塗布することによって解決される。発振回路を損傷から保護するために、発振回路を塗布した後に塗布面を窪ませるか、又は発振回路及びアンテナを塗布した後で被印刷材料内に沈めるようにする。  (もっと読む)

(もっと読む)

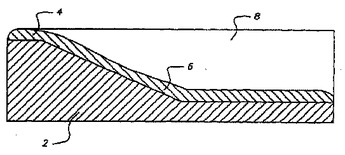

高周波配線構造および高周波配線構造の製造方法

【課題】 高周波電流の部分的な集中による損失低下を防止するとともに、伝送導体の断面積を大きく確保して高周波電流の損失を低減することが可能な高周波配線構造を提供する。

【解決手段】 接地導体3と、接地導体3上に備えられた誘電体4と、一部が誘電体4内に配置された伝送導体5とからなるマイクロストリップ線路6を具備してなり、伝送導体5は、接地導体3に平行な平面底部と、接地導体3に対して垂直で平面底部の配線幅方向両側に位置する一対の平面側部と、平面底部および一対の平面側部を連続的に連結する曲面部とにより区画されてなり、曲面部の曲率半径が、伝送導体の厚みの5%以上50%以下の範囲に設定されていることを特徴とする高周波配線構造1を採用する。

(もっと読む)

回路キャリアを製造する方法と当該方法の使用

回路キャリアを製造する方法及び当該方法の使用を示す。この方法は、プリント基板を提供し(a)、プリント基板をその少なくとも一方の面を誘電体でコーティングし(b)、レーザーアブレーションを用いてそこに溝及びビア(凹部)を作るために誘電体を構造化する(c)。次いで、誘電体の表面全体に下塗り層を析出し又は作られた溝及びビアの壁にのみ下塗り層を析出する(d)。下塗り層に金属層を析出し、溝及びビアはそこに導体構造を形成するために金属で完全に満たされる(e)。最後に、下塗り層が表面全体に析出されて誘電体が露光されるまで過度金属と下塗り層を除去し、導体構造は無傷のままである(f)。  (もっと読む)

(もっと読む)

基板上の導電層を製造する方法

導電性層(5)を基板(1)の上に製造する方法は、絶縁体たとえば感光性絶縁体(2)のような材料を基板(1)の上に堆積させること、絶縁材料上に導電層のための溝(3)を画成すること、溝(3)を先駆体で埋めること、そして導電層を与えるための先駆体を処理することを有する。  (もっと読む)

(もっと読む)

プリント配線板に粘性剤を使う空洞部またはトラック間に位置する領域の充填方法と装置ならびに前記装置を利用する設備

本発明はマスクやシルクスクリーン無しでは基板(1)の表面上まで拡がらない空洞部(4)に位置する領域を充填する方法と装置に関する。本発明によると、前記方法は、基板(1)に関する充填材(2)の頭部(12)の相対移動方向の順番に応じて、次の物体、すなわち、基板(1)の表面上に充填する剤(2)の散布要素(10)、充填領域(4)の充填材(2)の入替要素(3)、過剰充填剤(2)の厚み調整あるいは掻き落としの要素(7)を、上述の充填剤(2)が充填操作の最初から過剰材の掻き落としまで常に充填領域(4)と接触を維持したまま残るよう連動させることからなる。

(もっと読む)

(もっと読む)

薄膜基板を処理するための方法

本発明は、フレキシブルプリント回路カードを形成するために、薄膜基板の中に延在するか、又は薄膜基板を貫通し、向かい合っていない表面に沿って電気的に接続される複数のマイクロバイアを有し、電気回路を形成するようにする、処理された薄膜基板(10)及びその方法を含む。ここでは第1のバイア(V10、V30、V50)と呼ばれる第1の数のバイアを形成するために、第1の数の実在ナノトラックが、良好な電気的特性を有する第1の材料(M1)で満たされ、一方、ここでは第2のバイア(V20、V40、V60)と呼ばれる第2の数のバイアを形成するために、第2の数の実在ナノトラックが、良好な電気的特性を有する第2の材料(M2)で満たされる。上記第1のバイア及び第2のバイア(V10〜V60)の第1の材料(M1)及び第2の材料(M2)が互いに異なる熱電気的特性を有するように選択される。薄膜基板の表面に被着され、薄膜基板(10)の両側(10a、10b)にコーティングされる材料が、第1の材料(M1)を割り当てられた第1のバイアと第2の材料(M2)を割り当てられた第2のバイアとを電気的に相互接続できるようにするために配設及び/又は構成され、電気的熱電対(100)又は他の回路構成を形成するために、直列接続に含まれる最初のバイア(V10)及びその直列接続に含まれる最後のバイア(V60)が直列に適当に組み合わせられる。  (もっと読む)

(もっと読む)

パターニングされていて導電性誘導路を利用した接続がなされる導電性シート

透明な導電性材料を含む複数の一体化ポリマー製誘導路チャネルを備えていて、その導電性材料の内部で2つ以上のそのようなチャネルが接続されているポリマー・シートを含む物品を開示する。  (もっと読む)

(もっと読む)

パワーモジュール及びその製造方法

【課題】 放熱が必要な場所に限定してリードフレームを用いながら、独立した島状の配線パターンを形成することができ、しかも放熱をそれほど必要としない場所には、微細配線パターンを形成することができる既存のプリント基板を用いることのできる高密度なパワーモジュールを得る。

【解決手段】 補強材に熱硬化性樹脂を含浸してなる回路基板101と、回路基板101に形成した開口部に充填された無機フィラーと絶縁性樹脂とを含む絶縁性樹脂混合物102と、放熱性の高い絶縁性樹脂混合物102に形成された大電流回路に適したリードフレーム103と、金属箔からなる微細配線パターン104とによりパワーモジュールを構成する。パワーモジュールを、回路基板101の所望の部分に放熱性の高い高熱伝導層としての絶縁性樹脂混合物102が設けられた構造とする。

(もっと読む)

配線基板およびその製造方法

【課題】セラミック系の配線基板において、配線回路層の微細配線化、低抵抗化を達成でき、かつ配線回路層の絶縁基板への接着強度が高い配線基板とそれを歩留り良く作製することのできる配線基板の製造方法を提供する。

【解決手段】セラミック系絶縁基板2の少なくとも表面に、Cu、Ag、Al、Au、Ni、Pt及びPdから選ばれる少なくとも1種からなる金属含有量が99重量%以上の金属箔などからなる高純度金属導体からなる配線回路層3を絶縁基板2表面と同一平面となるように埋設してなるとともに、配線回路層3の配線方向に直交する断面が逆台形形状からなり、その逆台形形状における下底6と横辺7とがなす形成角αを45〜80°とし、特に、表面配線回路層3aの絶縁基板2への埋設側の平均表面粗さを200nm以上、絶縁基板2の40〜400℃における平均熱膨張係数を6ppm/℃以上とする。

(もっと読む)

261 - 278 / 278

[ Back to top ]