Fターム[5E343BB02]の内容

プリント配線の製造 (50,760) | 導体パターンの形状、構造・材料 (16,522) | 導体パターンの構造が特定されたもの (1,851) | 基板面と導体面が面一のもの (278)

Fターム[5E343BB02]に分類される特許

61 - 80 / 278

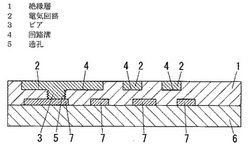

回路基板

【課題】絶縁層の回路溝内に設けられると共にビアに接続された電気回路の、伝送ロスを低減することができる回路基板を提供する。

【解決手段】回路基板は、絶縁層1と、この絶縁層1に設けられた電気回路2及びビア3とを備える。前記絶縁層1には回路溝4と、この回路溝4に連通する通孔5とが形成されている。前記電気回路2が前記回路溝4内に設けられていると共に、前記ビア3が前記通孔5内に設けられている。前記回路溝4の内面の表面粗さが、前記通孔5の内面の表面粗さよりも小さいことを特徴とする。

(もっと読む)

回路構造の製造方法

【課題】細線回路の製造に適した回路構造の製造方法を提供する。

【解決手段】回路構造の製造方法は、複合誘電層と、回路板130と、複合誘電層と回路板の間に位置する絶縁層120を含み、複合誘電層は、非めっき性誘電層112と非めっき性誘電層112と絶縁層120の間に位置するめっき性誘電層114とを含み、非めっき性誘電層112の材質は、非化学めっき性の材料を含み、めっき性誘電層114の材質は、化学めっき性材料を含む。続いて、複合誘電層と、絶縁層120と回路板130をプレスフィットする。その後、複合誘電層と絶縁層120を貫通する通孔を形成するとともに、通孔中に回路板130の回路層に連接する導電ビア140を形成する。続いて、複合誘電層上に非めっき性誘電層112を貫通する溝パターン116を形成する。その後、化学めっき工程を行い、溝パターン116内に導電パターン150を形成する。

(もっと読む)

プリント回路基板及びその製造方法

【課題】本発明の目的は、絶縁層に埋め込まれた回路を備えた、高密度かつ信頼性が高いプリント回路基板を提供することにある。

【解決手段】本製造方法は、一方の面に形成されたシード層と、内部に埋め込まれた少なくとも1つの金属パターンと、を有する第1絶縁層を形成する第1ステップと、第1絶縁層とベース基板との間に第2絶縁層を挿入して、第1絶縁層と、内部回路を有するベース基板とを積層する第2ステップと、を含む。従って、絶縁層に埋め込まれた回路を有するプリント回路基板が提供され、高密度かつ信頼性が高いプリント回路基板が得られる。さらに、プリント回路基板は金型を用いて製造されるため、埋め込みのための回路製造工程、シード層形成工程、及び表面研磨等の複雑な工程を省略し、製造工程を簡略化することができる。

(もっと読む)

微細回路の形成のためのエンベデッド用銅箔

キャリア銅箔層と、キャリア銅箔層の一表面に形成されたバリヤー層と、バリヤー層の表面に形成されたシード層と、からなり、バリヤー層は、ニッケルまたはニッケル合金層であり、シード層は、銅層であり、シード層の表面の平均粗度は、Rz:1.5μm未満、Rmax:2.5μm未満であるエンベデッドパターン用銅箔を提供する。 (もっと読む)

回路基板の製造方法、及び前記製造方法により得られた回路基板

【課題】線幅及び線間隔の狭い電気回路であっても、絶縁基材上に高精度に形成することができる回路基板の製造方法を提供することを目的とする。

【解決手段】絶縁基材1表面に樹脂被膜2を形成する被膜形成工程と、前記樹脂被膜2の外表面側から前記絶縁基材1にレーザ加工又は機械加工することにより、所望の形状及び深さの回路溝3等の回路パターン部を形成する回路パターン形成工程と、前記回路パターン部の表面及び前記樹脂被膜2の表面にめっき触媒又はその前駆体5を被着させる触媒被着工程と、前記絶縁基材1から前記樹脂被膜2を剥離する被膜剥離工程と、前記樹脂被膜2が剥離された絶縁基材1に無電解めっきを施すめっき処理工程とを備え、前記被膜形成工程が、前記絶縁基材1として、表面粗さが、Raで0.5μm以下の平滑面を有するものを用い、前記平滑面側に、前記樹脂被膜2を形成する回路基板の製造方法を用いる。

(もっと読む)

配線基板およびその製造方法

【課題】コア用の配線導体においても高密度な微細配線を有する配線基板およびその製造方法を提供すること。

【解決手段】上下に貫通するスルーホール3を有する絶縁板1と、絶縁板1のスルーホール3の内壁に披着されためっき導体から成るスルーホール導体4と、絶縁板1の上下面にスルーホール導体4と電気的に接続されるように被着されたスルーホールランド5Aを含む第1導体層5と、スルーホール導体4が被着されたスルーホール3内に充填された孔埋め樹脂6と、絶縁板1の上下面における第1導体層5以外の部分を第一導体層5と同じ高さで覆う第1樹脂層7と、第1導体層5よび孔埋め樹脂6および1樹脂層7の表面にセミアディティブ法により形成された第2導体層8とを有する配線基板である。

(もっと読む)

プリント基板及びその製造方法

【課題】回路層の分離を最小化するとともにリードタイムを減らし、製造コストを節減することができるプリント基板及びその製造方法を提供する。

【解決手段】絶縁部材130の一面に含浸された回路パターン150;回路パターン150と連結されるように絶縁部材130に形成され、絶縁部材130の外部に突出するように形成されたバンプパッド152;絶縁部材130の一面に積層されたビルドアップ絶縁層162に回路パターン150と連結されるビアを含む回路層164が形成されたビルドアップ層;及びビルドアップ層に積層されたソルダレジスト層170;を含む。

(もっと読む)

回路基板及びその製造方法

【課題】回路のピール強度を向上させることができ、回路のファインパターン化を図ることができると共に、筐体状など任意の形状に形成することができる回路基板を提供する。

【解決手段】回路基板に関する。モールド成形して形成された硬化樹脂1に回路2が埋設されている。前記回路2の露出面が前記硬化樹脂1の表面と面一となっている。

(もっと読む)

回路基板、及び前記回路基板の製造方法

【課題】絶縁基材上に形成される電気回路の線幅及び線間隔が狭くても、絶縁基材と電気回路との密着性の高く、電気回路が損傷しにくい回路基板を提供することを目的とする。

【解決手段】表面に樹脂被膜2を形成し、前記樹脂被膜2の外表面側からレーザ加工又は機械加工することによって、所望の形状及び深さの回路溝3を形成し、前記回路溝3の表面及び前記樹脂被膜2の表面に触媒金属5を被着させ、前記絶縁基材1から前記樹脂被膜2を剥離することによって形成された絶縁基材1と、前記絶縁基材1に無電解めっきを施すことによって形成された電気回路6とを備え、前記絶縁基材1が、フィラーを含有することを特徴とする回路基板10である。

(もっと読む)

複合体の製造方法及び複合体

【課題】複合体の樹脂層に形成された高信頼性、算術平均粗さ(Ra)が小さい微細配線及びビアを有する複合体の製造方法及び複合体を提供するものである。

【解決手段】本発明の複合体の製造方法は、樹脂層と導体層とを含む複合体を製造する方法であって、(A)樹脂層上に保護層を有する保護層付き樹脂層を準備する工程と、(B)保護層を介してレーザー光を照射することによって樹脂層表面に溝を形成する工程と、(C)前記樹脂層表面に導体を形成する工程と、(D)保護層を剥離する工程と、を含むことを特徴とする。

(もっと読む)

回路基板及びその製造方法

【課題】 矩形配線の形成及び大面積化に適した回路基板及びその製造方法を提供する。

【解決手段】 第1の開口22を有する第1の絶縁層21を形成し、次いで、第1の絶縁層21上に第2の絶縁層23を形成する。第2の絶縁層23には、第1の開口22と連通する第2の開口24と、第1の開口22と連通しない第3の開口25とが形成される。第1の開口22及び第2の開口は、それぞれ、1つのビアホール26の底部、上部を構成し、第3の開口25は配線溝を構成する。その後、ビアホール26内にビア36を、配線溝25内にトレンチ配線35を形成する。好ましくは、第1の絶縁層21及び第2の絶縁層23は、互いに異なる種類の感光性絶縁膜にされる。

(もっと読む)

配線基板の製造方法

【課題】種々の部品を搭載する配線基板の信頼性を向上する。

【解決手段】層間絶縁層14から露出する電極パッド4a、6aを有する配線基板20Jであって、電極パッド4a、6aはそれぞれ層間絶縁層14の表面と同一面で露出し、電極パッド毎に露出面の材質が異なっている。配線基板20Jには、半導体チップ21およびリッド23が搭載され、半導体チップ21の主面に形成されている外部接続端子22と、電極パッド4aとが電気的に接続され、リッド23に形成されている接続部23bと、電極パッド6aとが電気的に接続され、半導体チップ21の裏面にリッド23が接着して配置される。

(もっと読む)

プリント基板及びそれを含んだ半導体装置、並びにプリント基板の製造方法

【課題】高密度のワイヤーボンディングパッドの実現が可能なプリント基板及び半導体装置の構造とその製造方法を提供する。

【解決手段】電気絶縁物質からなる絶縁層110と、絶縁層110の一面に埋め込まれ、バンプパッド131及びワイヤーボンディングパッド133を含む第1回路層130と、絶縁層110の他面に形成された第2回路層150と、絶縁層110を貫通するワイヤー連結用スロット900とを含んでなるものである。

(もっと読む)

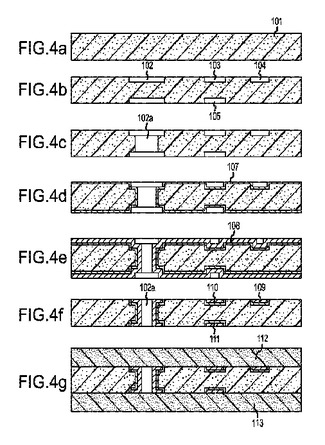

配線基板の製造方法

【課題】 絶縁層に設けたビアホール内および溝内にめっき金属層を充填して成る配線導体を有する信頼性の高い高密度配線の配線基板を簡単な構造および簡便な方法により製造する方法を提供すること。

【解決手段】 下層の配線導体2が形成された下層の絶縁層1上に1層の絶縁層から成る上層の絶縁層3を積層し、次に絶縁層3に配線導体2を底面とするビアホール4をレーザ加工により形成し、次に絶縁層3の表面に上層の配線導体形成用の溝6をレーザ加工またはウェットブラスト加工により形成し、次にビアホール4および溝6を充填するようにして絶縁層3上にめっき金属層7を被着させ、次にめっき金属層7をビアホール4内および溝6内にめっき金属層7が充填されたまま残るように絶縁層3上から除去し、ビアホール4内および溝6内にめっき金属層7から成る上層の配線導体8を形成する。

(もっと読む)

回路転写用キャリア部材、これを用いたコアレスプリント基板、及びその製造方法

【課題】回路の損傷なしに、特定面にだけ凹凸を有する回路パターンを樹脂絶縁層内に転写して埋め込めるための回路転写用キャリア部材、これを用いたコアレスプリント基板、及びその製造方法を提供する。

【解決手段】キャリア層の一面に、バリア層と、外側上端にだけ凹凸が形成されている回路パターンとを有するように構成された回路転写用キャリア部材を利用して回路パターンを樹脂絶縁層に転写して埋め込めることで、高密度、高信頼度のコアレスプリント基板を製作する。

(もっと読む)

多層セラミック基板の製造方法

【課題】 多層セラミック基板の低背化および高機能化を図るために、表面導体が形成された部分の基板表面を平坦化する。

【解決手段】 基材層20と、基材層20の少なくとも一方主面に配置され、基材層20の焼結温度では実質的に焼結しない拘束層40a,40bと、基材層20と拘束層40a,40bとの界面3a,3bに形成される表面導体6a〜6cと、拘束層40a,40bの基材層20に接する主面に対向する主面および/または内部に形成され、積層方向から投影視した場合に表面導体6a〜6cが形成された領域を覆うように形成されたダミーパターン8a〜8cとを有する未焼成の積層体10を作製する工程と、積層体10を圧着する工程とを備える多層セラミック基板30の製造方法。ダミーパターン8a〜8cが形成された部分はその他の部分よりも積層方向に強く圧力がかかるため、表面導体6a〜6cを基材層20に押し込むことにより、基板表面3a,3bを平坦化することができる。

(もっと読む)

トレンチ基板及びその製造方法

【課題】メッキ偏差を減少させることができるトレンチ基板及びその製造方法を提供する。

【解決手段】ベース基板102、前記ベース基板102の一面または両面に積層され、回路領域を含み製品縁部のダミー領域にトレンチが形成された絶縁層112、及び前記回路領域に形成されたトレンチの内部にメッキ工程で形成された回路パターン及びビアを含む回路層124を含む。製品縁部のダミー領域及び製品間の切断領域にメッキ偏差の改善のためのトレンチが形成されることにより、メッキ工程の際、絶縁層上に形成されるメッキ層の偏差を改善することができる。

(もっと読む)

複合材料回路基板構造を形成する方法

【課題】複合材料回路基板構造を形成する方法を提供する。

【解決手段】複合材料回路基板構造を形成する方法は、まず複合材料構造200を提供する。当該複合材料構造200は基板201と、基板201の上に位置する複合材料誘電層202を含む。複合材料誘電層202は基板201に接触する触媒誘電層210と、触媒誘電層210に接触する犠牲層220を含む。犠牲層220は水に溶けない。その後、複合材料誘電層202をパターン化して触媒顆粒212を活性化し、更に活性化された触媒顆粒212の上に導線層230を形成する。最後に犠牲層220を除去する。

(もっと読む)

パターン形成方法、パターン形成装置および電子機器の製造方法

【課題】高精細なパターンを高精度に形成することが可能なパターン形成方法を提供する。

【解決手段】基体11に、テンプレート構造18として、窪み17を形成すると共に、窪み17の底面および側壁の一部に親液性領域16A、窪みを取り囲む領域に撥液性領域16Bを形成したのち、流動性材料20をテンプレート構造18に接触させる。こののち、基体10と親液性表面を有するスライド部材30とを、相対的に移動させて、窪み17の平面形状に対応した流動性材料20のパターンを形成する。

(もっと読む)

小型RFIDタグ

絶縁基板内に凹部又は溝を形成することを含むRFIDタグの作製技術。導電配線は溝内に形成され、RFIDタグ用の誘導コイルを形成する。  (もっと読む)

(もっと読む)

61 - 80 / 278

[ Back to top ]