Fターム[5E343BB02]の内容

プリント配線の製造 (50,760) | 導体パターンの形状、構造・材料 (16,522) | 導体パターンの構造が特定されたもの (1,851) | 基板面と導体面が面一のもの (278)

Fターム[5E343BB02]に分類される特許

21 - 40 / 278

電気グリッド線を保持するようにラッカー層をパターニングする方法

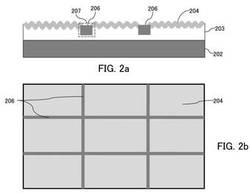

【課題】光電子デバイスで使用されるベース基板上に堆積されたラッカー層上に機能的光構造と、電気回路を保持するように構成されている溝とを同時に形成する方法を提供する。

【解決手段】ベース基板202上にラッカー層203を形成し、スタンパーを用いることによってラッカー層203上に溝206及び機能的光構造204を同時に複製することを含む。スタンパーは、第一部分上に溝及び第二部分上に機能的光構造のネガ像を有するあわせ面を有する。機能的光構造204は、光トラッピング又は光取り出しを可能にするように提供される。その後、電気回路208が溝206内に形成される。

(もっと読む)

多層基板の表面処理層の構造及びその製造方法

【課題】表面パッド層の接着性を向上した多層基板を提供する。

【解決手段】多層基板の表面処理層の構造は、パッド層301と、少なくとも一つの被覆金属層302,303と、はんだマスク層304とを含む。パッド層は誘電層に埋め込まれる。少なくとも一つの被覆金属層はパッド層を被覆する。はんだマスク層は少なくとも一つの被覆金属層を露出する開孔を有する。本発明は、まず被覆金属層をパッド層表面に形成した後、はんだマスク層を形成する。その後、被覆金属層の位置に対してはんだマスク層を開孔して、被覆金属層を露出する。パッド層は誘電層に埋め込まれるため、パッド層と誘電層との間の付着力を増加することができる。同時に、はんだマスク層が被覆金属層の一部を覆うため、パッケージする時スズ材または他の半田とパッド層との接触を避けることができる。

(もっと読む)

コイル形成方法、及びコイル

【課題】容易に製造できるとともに、比抵抗が高くなることを抑制できるコイル形成方法、及びコイルを提供すること。

【解決手段】絶縁性を有する絶縁基板上に、有機溶媒(テルピネオール及びエタノール)に銅ナノフィラーを混合した銅ペーストを塗布して各コイルパターンを形成する各パターン形成工程(ステップS2,S3)と、加熱により各コイルパターンに含まれる有機溶媒を除去するとともに銅ナノフィラー同士を焼結(金属接合)させて金属焼結体とする焼結工程(ステップS4)と、を含む。

(もっと読む)

セラミック基板

【課題】表層導体の剥離が生じ難く、電子部品の実装が容易であり、大電流用の配線基板として好適なセラミック基板を提供する。

【解決手段】セラミック基板10は、セラミック焼結体12と表層導体14とが一体化され、表面に表層導体14が露出した構成を有する。セラミック焼結体12の一主面12aと、表層導体14の一主面14aとは、同一平面をなし、表層導体14の一主面14a以外の部分は、セラミック焼結体12に埋設され一体的に接合されている。表層導体14の一主面14a以外の部分、すなわち、表層導体14の側面14bは、セラミック焼結体12の内壁部12bと接合され、表層導体14の他方の主面14cは、セラミック焼結体12の内底面12cと接合されている。

(もっと読む)

配線基板の製造方法

【課題】めっきボイドの発生を防止することで信頼性及び歩留まりを向上することができる配線基板の製造方法を提供すること。

【解決手段】配線基板の製造方法では、まず溝部形成工程を行う。溝部形成工程で使用する成形体31は、先端面部33から基端部34に行くに従って幅が広くなる断面形状の成形凸部32を有する。この成形体31を絶縁層22の表面25に押し付ける。その結果、絶縁層22の表面25において成形凸部32に対応する位置に、底面部28から開口部24に行くに従って幅が広くなる断面形状を有する溝部26を形成する。次に絶縁層22を硬化させる硬化工程を行う。次にめっきで溝部26を埋め、後に配線層17となるべき導体部27を形成するめっき工程を行う。

(もっと読む)

配線基板

【課題】柱状電極と配線との間の電気的接続信頼性を十分に確保ができると共に、配線の幅が所定の配線幅よりも狭くなることを抑制することのできる配線基板を提供すること。

【解決手段】本配線基板は、複数の絶縁層と複数の配線とが積層された配線基板であって、前記配線基板表面となる一方の面とその反対側の他方の面とを有する一の前記絶縁層に、柱状電極が内設され、前記一方の面に、前記柱状電極の一端部に設けられたパッドが露出し、前記他方の面に、前記柱状電極の他端部が底面に露出する凹状の開口部が設けられ、前記他方の面に、前記開口部を充填し、前記開口部を介して前記柱状電極の他端部に接続する配線が設けられている。

(もっと読む)

平坦化穴埋めプリント配線板及びその製造方法

【課題】 プリント配線基板を研磨せず表面平坦化でき、その結果、基板の破損、折れ曲がり、或いは基板の変形、寸法変化等がなく、従って極めて薄いプリント配線基板や寸法変化に弱いプリント配線基板等に対しても好適な、新規な基板の表面平坦化方法を提供する。

【解決手段】 貫通穴2の両開口端面の周縁の少なくとも一部にそれぞれパッド7が設けられた非透光性プリント配線基板1を、一方のパッド端面Cが透光性平坦材Bと対向するように透光性平坦材B上に載せ、少なくとも他方のパッド端面C’の高さ以上に樹脂が充填されるよう光硬化性樹脂組成物3を貫通穴2に塗布充填し、パッド端面C’を含むプリント配線基板表面上に他の平坦材B’を載せ、平坦材B’上にて硬質ロール5を移動させ、透光性平坦材Bを介して樹脂を露光し、露光後の任意の工程段階において透光性平坦材Bを取り除き、平坦材B’を取り除き、未露光樹脂を現像により除去することを特徴とするプリント配線板の製造方法。

(もっと読む)

プリント配線板の製造方法

【課題】研磨の際の樹脂基板や導電部への機械的ダメージを低減することができ、また、凹部の深さや開口面積が異なる場合であっても、均一な厚さの導電部を形成することが可能なプリント配線板の製造方法を提供する。

【解決手段】本発明のプリント配線板の製造方法は、樹脂基板と、前記樹脂基板の一面に設けられ、開口面積及び/又は深さの異なる複数の凹部と、前記凹部に導電体が充填されてなる導電部と、を有するプリント配線板の製造方法であって、前記樹脂基板の一面上に、前記凹部に導電体を充填させるとともに、該樹脂基板の表面高さよりも高くなるように導電体層を形成する工程Aと、前記樹脂基板の一面側及び他面側に対してそれぞれ機械的研磨を行う工程Bと、を少なくとも順に有することを特徴とする。

(もっと読む)

太陽電池用配線シート及びその製造方法、並びにそれを用いた太陽電池モジュール

【課題】バックコンタクト型太陽電池用の配線シートが、絶縁性を有する基材と導電体との積層体からなり、生産性に優れ、且つ、高信頼性を有するバックコンタクト型太陽電池モジュールを生産することができる太陽電池用配線シートを提供する。

【解決手段】配線パターンを有する太陽電池用配線シートであって、セパレート基材の片面にオレフィン系樹脂と金属箔を順次積層する工程と、該金属箔を打ち抜く工程と、打ち抜いた金属箔を剥離除去する工程と、接着剤を介して絶縁性基材と積層する工程が順次施され、その後、セパレート基材とオレフィン系樹脂を剥離する工程からなることを特徴とする太陽電池用配線シート及びその製造方法である。

(もっと読む)

多層配線基板の製造方法および多層配線基板

【課題】信頼性に優れる多層配線基板の製造方法およびこの製造方法によって製造れた信頼性の高い多層配線基板を提供すること。

【解決手段】導体パターン前駆体層110が形成された複数の成形体200を積層してなる積層体400を得る第1工程と、該第1工程で得られた積層体400を焼成する第2工程とを有する多層配線基板の製造方法であって、第1工程は、各成形体200を、第1の基板100上に導体パターン前駆体層110を形成した後、第2の基板120を積層することにより得、得られた複数の成形体200を積層することにより積層体400を得る。また、第1の基板100および第2の基板120のうちの一方は、導体パターン前駆体層110よりも剛性が高く、他方は、導体パターン前駆体層110よりも剛性が低い。

(もっと読む)

金属箔パターンおよび金属箔の型抜き方法

【課題】金属箔不要領域を粘着フィルムから容易に除去できるようにした金属箔の型抜き方法を提供する。

【解決手段】金属箔の型抜き方法は、粘着フィルム11上に金属箔12を積層する積層工程と、金属箔に刃部の先端を押し当てて、金属箔の厚さ方向Zに平行に見たときに、押し当てた刃部の先端により規定される分離線により金属箔を切断するとともに金属箔を分離線を中心として所定の範囲で粘着フィルムから剥離させ、金属箔の金属箔必要領域と金属箔不要領域とを分離する分離工程と、金属箔不要領域に刃部の先端を押し当てて、押し当てた刃部の先端により規定される細断線により金属箔不要領域を切断するとともに金属箔不要領域を細断線を中心として所定の範囲で粘着フィルムから剥離させる細断工程と、を備え、それぞれの細断線から隣り合う細断線または分離線までの距離は微細な長さ以下になるように設定されている。

(もっと読む)

配線基板の製造方法

【課題】導体層と樹脂絶縁層とをそれぞれ少なくとも一層有する配線基板を製造するに際し、樹脂絶縁層に形成された溝部内に、当該溝部の幅又は直径(面積)に依存することなく、導体層を均一に形成することが可能な新規な製造方法を提供する。

【解決手段】導体層と樹脂絶縁層とがそれぞれ少なくとも1層積層されてなる配線基板の製造方法であって、前記樹脂絶縁層の主面側に溝部を形成する溝部形成工程と、前記溝部及び前記樹脂絶縁層の主面上にCuペーストを供給し、このCuペーストから前記導体層を形成するCuペースト供給工程と、を備える。

(もっと読む)

配線基板の製造方法

【課題】導体層と樹脂絶縁層とをそれぞれ少なくとも一層有する配線基板を製造するに際し、配線形成プロセスにおいてCMP等の後加工を必要としない新規な製造方法を提供する。

【解決手段】導体層と樹脂絶縁層とがそれぞれ少なくとも1層積層されてなる配線基板の製造方法であって、前記少なくとも1層の樹脂絶縁層に溝部を形成する溝部形成工程と、前記溝部に対してインクジェット装置を用いて前記導体層となるCuペーストを充填するCuペースト充填工程と、を備える。

(もっと読む)

半導体素子搭載用パッケージ基板の製造方法

【課題】微細で密着力のある外層回路が形成可能であり、歩留まりの向上および半導体素子との接続信頼性を確保可能な半導体素子搭載用パッケージ基板の製造方法を提供する。

【解決手段】多層金属箔9と基材16とを積層してコア基板17を形成する工程と、多層金属箔9の第1キャリア金属箔10を物理的に剥離する工程と、第2キャリア金属箔上11にパターンめっき18を行い、絶縁層を積層して積層体を形成する工程と、積層体を第2キャリア金属箔11とともにコア基板17から分離する工程と、エッチングによりパターンめっき18の表面が絶縁層の表面に対して凹みを形成するようにする工程と、凹みに貴金属めっきを行い絶縁層の表面に対して平坦とする工程と、を有する。

(もっと読む)

接合体の製造方法

【課題】接続端子の酸化を防止し、異方性導電フィルムの密着性を向上させる接合体の製造方法を提供する。

【解決手段】第1の電子部品1の接続端子2上及び接続端子2間上に絶縁膜3が平坦に被覆された接続面に異方性導電フィルム4を配置し、接続端子2上の絶縁膜3が、導電性粒子によって貫通することにより導通を得る。これにより、接続端子2の酸化を防止することができる。また、異方性導電フィルムの密着性が向上し、仮貼り可能温度を低下させることができる。さらに、隣接接続端子間でショートが発生するのを防ぐことができる。

(もっと読む)

配線基板及び配線基板の製造方法

【課題】絶縁基板のゆがみを抑制し、良好な平坦性を得る。

【解決手段】液晶ポリマーを主成分とする絶縁基板10の両面に第1配線21a、および第2配線21bを有する配線基板であって、絶縁基板10の両面に形成された第1配線21aと第2配線21bとの間で電気的導通をとるため、ビアホール30の内面に銅めっきが施されたビア31が一部に形成されている。絶縁基板10の少なくとも一方の面は、少なくとも一部が絶縁基板10に埋め込まれた配線21aと、配線21a上に形成された絶縁被膜80aと、を備える。

(もっと読む)

クロストーク抑制回路基板

【課題】回路基板の高密度化を阻害せずにクロストークを十分に抑制することができるクロストーク抑制回路基板を提供する。

【解決手段】本発明のクロストーク抑制回路基板2は、樹脂製の絶縁基板4と、絶縁基板4の一方の面に位置付けられたグランド層8と、絶縁基板4のグランド層8とは反対側の面に位置付けられた配線回路12とを備え、この配線回路12は、所定のパターンにて形成された信号線16と、信号線16の外表面を覆う磁性体からなる被覆材14と、信号線16及び被覆材14を埋設する樹脂製の保護絶縁層18とを含む。

(もっと読む)

多層回路基板の製造方法

【課題】放熱性が良く短絡故障のおそれがない多層回路基板の製造方法を提供する。

【解決手段】サブアセンブリとしての基板本体2の最下層の第4の導体層14の導体パターン141〜145間の凹部6のみに、凹部充填樹脂40を充填した後〔図2(b)参照〕、熱硬化させて、凹部6を硬化後の凹部充填樹脂4で埋め、基板本体2の下面2aを平坦とする〔図2(c)参照〕。基板本体2および放熱板3の間に接合樹脂50を介在させた状態で、基板本板2および放熱板3を上下から加圧しつつ加熱する。接合樹脂を熱硬化させて、接合樹脂層を形成するとともに、多層回路基板を形成する。

(もっと読む)

プリント配線板及びその製造方法

【課題】基板表面の平坦化を容易に実現することが可能なプリント配線板を提供する。

【解決手段】第1の絶縁層11と、第1の絶縁層11の上面の一部に配置された第1の配線パターン21,22,23,24と、第1の絶縁層11の上面の他の一部に配置された第1の非導電性パターン30,31,32とを備える。第1の非導電性パターン30,31,32は、パターン密度が同一層内において均一になるように配置され、その上に形成される絶縁層の表面が平坦化される。

(もっと読む)

配線パターン付きセラミックグリーンシートの製造方法

【課題】セラミックグリーンシートにクラックが発生することなく、高精度に配線パターンが形成された薄型化が可能な配線パターン付きセラミックグリーンシートの製造方法を提供する。

【解決手段】吸着テーブル3の上に配線パターン形状の貫通部21を有する板状体2を載置するとともに、板状体2の上にセラミックグリーンシート1を載置し、貫通部21からセラミックグリーンシート1を吸引してセラミックグリーンシート1に配線パターン形状の凹部11を形成した状態で、凹部11に導体ペースト4を充填するとともに凹部11に充填された導体ペースト4を乾燥して配線パターンを形成した後、セラミックグリーンシート1の吸引を解除することを特徴とする配線パターン付きセラミックグリーンシートの製造方法である。

(もっと読む)

21 - 40 / 278

[ Back to top ]