Fターム[5E343GG06]の内容

Fターム[5E343GG06]に分類される特許

161 - 180 / 446

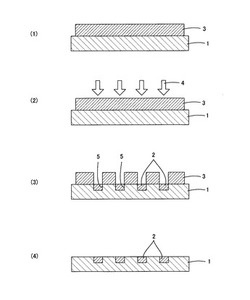

配線導体の形成方法および配線基板

【課題】線幅の細線化および線厚の増大といった要望に応え得る配線導体の能率的な形成方法を提供する。

【解決手段】基材1上に金属膜3を形成し、金属膜3の上方から、パルス幅が1ピコ秒未満のフェムト秒レーザー光4を照射することによって、基材1に溝5を形成するとともに、金属膜3を構成していた金属を溶融させながら、溶融した金属を溝5に充填し、次いで、金属を冷却・固化することによって、基材1に埋設された配線導体2を得る。その後、必要に応じて、溝5を除く基材1の表面上に残存している金属膜3を除去する工程が実施される。上記のレーザー光照射工程において、レーザー光4の焦点は、基材1上に合わされることが好ましい。

(もっと読む)

金属配線の形成方法及びこれを利用して形成された金属配線

【課題】本発明は、金属配線の形成方法及びこれを利用して形成された金属配線に関する。

【解決手段】本発明による金属配線の形成方法は、金属ナノ粒子及び上記金属ナノ粒子を分散された状態に維持するための分散剤を含むインク組成物で配線を印刷する段階と、真空または不活性雰囲気下において上記配線を焼成することによって粒子成長を抑制する1次焼成段階と、上記真空または不活性雰囲気を解除して上記配線を焼成することによって粒子成長を促進する2次焼成段階と、を含む。本発明による金属配線の形成方法は、金属ナノ粒子の焼成過程において金属ナノ粒子の成長を誘導することができる分散剤を、金属ナノ粒子の成長駆動力が高い温度で迅速に除去して非正常粒子成長を誘導する。これにより金属配線は、粒子の平均粒径が大きい稠密な構造を有し、電気的特性及び機械的特性に優れる。

(もっと読む)

配線基板の製造方法および配線基板製造装置

【課題】高精細および高密度な配線基板を品質を安定させ生産する。

【解決手段】パターン形成材料を含んだ液状体を液状体吐出手段14により基板Bに吐出して、前記基板Bに配線パターンを描画する描画工程と、撮像手段24により、描画された前記配線パターンの所定領域Rを撮像する撮像工程S3と、撮像された前記所定領域Rの画像Gの濃度Nを求め、予め用意された前記所定領域Rの基準画像の基準濃度Nsと比較する濃度比較工程S4とを備え、前記所定領域Rの前記画像Gの前記濃度Nが、前記所定領域Rの前記基準画像Gsの前記基準濃度Ns以下である場合は、前記液状体吐出手段14から前記所定領域Rに吐出された液状体の吐出状態において吐出不具合があると判定して、前記所定領域内Rに前記液状体を再吐出することを特徴とする配線基板の製造方法。

(もっと読む)

配線回路基板およびその製造方法

【課題】錫めっき層を正常に形成することが可能な配線回路基板の製造方法を提供することである。

【解決手段】サスペンション本体部10aの一端部の電極パッド21〜25と他端部の電極パッド31〜35とは、それぞれ書込用配線パターンW1,W2、読取用配線パターンR1,R2およびグランドパターンG1により電気的に接続されている。グランドパターンG1は、接地部GP1において、サスペンション本体部10aに接続されている。書込用配線パターンW1,W2、読取用配線パターンR1,R2およびグランドパターンG1は、分離部10b上において、延長パターン50に一体化している。延長パターン50は、接地部GP2において支持基板10に接続されている。

(もっと読む)

回路基板の製造方法及び半導体装置の製造方法

【課題】回路基板の製造方法及び半導体装置の製造方法に関し、金−はんだ接合方式に用いる基板配線上に形成する錫を含むはんだを、膜厚バラツキを抑制して厚付けする。

【解決手段】回路基板1の実装面に設けられた複数の接続部導体パターンの間に、金属置換により錫を含むはんだに置換可能な金属膜4を設けたのち、前記金属膜を金属置換により錫を含むはんだ5に置換し、次いで、前記置換した錫を含むはんだを溶融させて、前記接続部導体パターン間で分割するとともに前記接続部導体パターン表面に錫を含むはんだ6を厚付けする。

(もっと読む)

配線基板およびその製造方法

【課題】導体膜を有する配線基板において、導体膜の表面に傾斜や凹凸を設けることなく、導体膜に発生する膨れやピンホールの発生を適切に防止する配線基板を提供する。

【解決手段】表面に、導体よりなる下地層11、銅よりなる銅層12、13、金よりなる金層14を順次積層して形成してなる導体膜10を有する配線基板1であって、銅層12、13は、下地層11の側から銅メッキよりなる第1の層12、銅メッキよりなる第2の層13を順次形成してなるものであり、第1の層12の内部には、下地層11と第1の層12との間に発生するガスを抜くためのガス抜き通路15が、第1の層12における下地層11側の面から第2の層13側の面まで形成されており、ガス抜き通路15は、第1の層12における第2の層13側の面にて、第2の層13によって閉塞されている。

(もっと読む)

めっき用触媒液、めっき方法、金属膜を有する積層体の製造方法

【課題】本発明は、環境負荷が小さく、被めっき体の表面を荒らさず、めっき触媒の付着量の制御がしやすく、かつ、引火の危険性が少ない安全性に優れるめっき用触媒液、このめっき用触媒を用いためっき方法を提供することを目的とする。

【解決手段】パラジウム化合物と、水と、可燃性液体成分としては水溶性可燃性液体と、を含むめっき用触媒液であって、触媒液の引火点が40℃以上であり、触媒液中における前記水溶性可燃性液体の含有量が0.1〜40質量%である、めっき用触媒液。

(もっと読む)

回路基板の製造方法、及び前記製造方法により得られた回路基板

【課題】高精度な電気回路を絶縁基材上に容易に形成することができる回路基板の製造方法を提供することを目的とする。

【解決手段】絶縁基材1表面に樹脂被膜2を形成する被膜形成工程と、前記樹脂被膜2の外表面を基準として前記樹脂被膜の厚み分以上の深さの凹部を形成して回路溝3等の回路パターン部を形成する回路パターン形成工程と、前記回路溝3の表面及び前記樹脂被膜2の表面にめっき触媒又はその前駆体5を被着させる触媒被着工程と、前記絶縁基材1から前記樹脂被膜2を除去する被膜除去工程と、前記樹脂被膜2を除去した後の前記めっき触媒又はその前駆体5が残留する部位にのみ無電解めっき膜を形成するめっき処理工程とを備えることを特徴とする回路基板の製造方法を用いる。

(もっと読む)

金属膜の転写供給方法

【課題】転写時に不要な金属膜が転写されないようにして、安定した量の金属膜を転写できるようにした金属膜の転写供給方法を提供する。

【解決手段】転写基板101の表面に対して垂直方向の方向性で金属膜を蒸着することにより、凸部11の上面に凸部上金属膜21、凹部12の底面に凹部内金属膜22をそれぞれ形成する。凸部11は逆テーパ形状を有していて、金属膜の蒸着を行うだけで、凸部上金属膜21と凹部内金属膜22とは不連続状態で形成される。この金属膜が付着した転写基板101に対して、電子部品30を押圧し、加熱することにより、転写基板101の凸部上金属膜21が電子部品30の接続用電極31に転写される。

(もっと読む)

スクリーン版、スクリーン版の製造方法、バンプ形成方法

【課題】ペースト吐出により形成されるバンプの高さをスクリーン版内でより均一化することが可能なスクリーン版、その製造方法、およびこのスクリーン版を利用するバンプ形成方法を提供すること。

【解決手段】ペーストを吐出するためのピットが複数穿設され、該複数のピットの平均径が第1の所定のサイズである第1の領域と、前記第1の領域の隣に位置する領域であって、ペーストを吐出するためのピットが複数穿設され、該複数のピットの平均径が前記第1の所定のサイズとは異なる第2の所定のサイズである第2の領域とを具備する。

(もっと読む)

配線基板および配線基板の製造方法

【課題】穴部内の配線層上に形成された金属層の厚みの差が小さい配線基板を提供する。

【解決手段】配線基板(1)は、穴部(4)が形成された絶縁基板(2)と、穴部(4)の内壁面に形成された配線用の導体層(3)と、導体層(3)上に形成された金属層(5)とを有する。金属層(5)は、厚みが0.1〜1.0μmの電解めっき層(5a)と、電解めっき層(5a)上に形成された、該電解めっき層(5a)と同一の材料を含む無電解めっき層(5b)とを備える。

(もっと読む)

フレキシブルプリント配線板シートおよびその製造方法

【課題】 外枠部をもつフレキシブルプリント配線板シートの製造工程のめっき処理において、製品領域の電流調整がしやすい、フレキシブルプリント配線板シートおよびその製造方法を提供する。

【解決手段】 本発明の製造方法において、フレキシブルプリント配線板シート50は、導体層を含む外枠部5と、該外枠部に取り囲まれて配線板が形成される製品領域7とを有し、フレキシブルプリント配線板シートの中間製品の基材シート50bに金属層を形成するめっき処理のとき、基材シートの外枠部の導体層へ流れる電流を減少させるために、外枠部電流減少手段(欠落部5h、外枠部マスク81)を用いることを特徴とする。

(もっと読む)

配線形成方法

【課題】基板上に、導電性の微粒子材料をパターニングした後、低温且つ短時間の焼結で、実用上充分に低い抵抗が得られる配線形成方法を提供する。

【解決手段】基材10上に、導電性パターン14の画像データに基づいて、金属コロイド溶液をインクジェット方式により吐出して描画した後、前記基材上に、湿熱処理を施して前記導電性パターンを持つ配線を形成する配線形成方法。また、前記基材が、その表面に、多孔質型受容層12が形成された受容層付基材である。

(もっと読む)

パターン形成方法、デバイスおよび電子機器

【課題】幅が細く、かつ厚さが均一な断面形状を有するパターン形成方法、デバイスおよび電子機器を提供する。

【解決手段】本発明のパターン形成方法は、基板を所定の温度に加熱する第1の工程と、基板を所定の温度に保持しつつ、パターン形成材料を分散または溶解させた液体材料を基板上に滴下し、乾燥させる第2の工程と、液体材料を所定の温度の基板に滴下させたときの蒸発速度よりも蒸発速度を遅くさせる第3の工程と、液体材料が乾燥してなる乾燥体上に、液体材料を滴下する第4の工程とを有する。

(もっと読む)

導電パターン形成装置

【課題】

導電パターン形成装置において、膜面が平坦で、かつ内部に空隙が少ない導電パターンを得られるようにすることである。

【解決手段】

形成された導電粒子からなる導電パターン前駆体を焼成し導体化する工程の前に、該導電パターン前駆体における膜面の平坦化、および膜中空隙の低減を達成し、得られる導電パターンの高周波信号減衰や高抵抗化を防ぐための平坦化、および空隙低減手段を具備した導電パターン形成手段を提供する。

(もっと読む)

配線パターンが形成されたプラスチック成形体の製造方法および配線パターンが形成されたプラスチック成形体

【課題】プラスチック成形体に対して、プラスチック成形体に密着し且つプラスチック成形体との接触面が平滑な配線パターンを形成する製造方法およびプラスチック成形体を得る。

【解決手段】本発明の製造方法は、表面部2に金属元素含有微粒子3を分散させたプラスチック成形体1を用意することと(図1(A))、プラスチック成形体1についての配線パターン4の輪郭の領域に対してレーザ光10などの電磁波を照射して、電磁波が照射された表面部2または表面部2に分散した金属元素含有微粒子3を選択的に除去することと(図1(B))、除去処理後のプラスチック成形体1を、アルコールを含む無電解めっき液に常圧下で浸漬して、配線パターン4の形状に無電解めっき膜を形成することとを含む(図1(C))。

(もっと読む)

配線形成方法

【課題】積層された各基板を電気的に接続する良好な配線を形成しつつ、当該基板の高積層化を達成できる。

【解決手段】インクIとして導電性インクを用い、プリントヘッド2と基板ユニット10との間に電圧を印加するとともに、プリントヘッド2のインク吐出面211cに露出する基板11の側面11bの法線と当該インク吐出面211cとのなす角度θが直角未満となるよう基板ユニット10を傾斜させた状態で、基板ユニット10と当該プリントヘッド2とをインク吐出面211cに対し略平行な方向へ相対移動させつつ、当該プリントヘッド2から導電性インクのインク滴Rを吐出させて、基板11間で電極112を互いに電気的に接続させる導電層12を露出面に配線状に形成する導電層形成工程を備える。

(もっと読む)

画像パターン形成方法および画像パターン並びに半導体デバイス、電気回路、表示体モジュール、カラーフィルタおよび発光素子

【課題】パターンの粗密や押圧条件、塗布インキの溶液特性によらず、高精細かつ平坦性に優れた画像パターンを形成することが可能な画像パターン形成方法を提供する。

【解決手段】画像パターン形成方法は、転写ブランケット1の主表面1aにインキ材料を塗布するインキ塗布工程と、前記インキ塗布工程を経た前記主表面1aを、インキ親液部5とインキ撥液部4とが所望のパターンで互いに区分された印刷版3に密着させることによって、前記主表面1aに塗布された前記インキ材料のうち前記インキ親液部5に対応する領域に塗布されていたものを前記印刷版3に転写させる部分的インキ除去工程と、前記部分的インキ除去工程を経た前記主表面1aを被印刷基材に密着させることによって、前記主表面1a上に残存している前記インキ材料を前記被印刷基材の表面に転写するインキ転写工程とを含む。

(もっと読む)

無電解めっき用活性化液

【課題】銅、銀、これらの合金等の素材上に、直接、良好な無電解パラジウムめっき皮膜又は無電解金めっき皮膜を形成することを可能とする、無電解めっき用の新規な前処理剤を提供する。

【解決手段】(i)水溶性パラジウム化合物、

(ii)ハロゲン化水素酸、金属ハロゲン化物及びハロゲン化アンモニウムからなる群から選ばれた少なくとも一種のハロゲン化物、並びに

(iii)アルキレンジアミン、ポリアルキレンポリアミン、ポリアミドポリアミン及びポリアミドポリアミンの架橋化物からなる群から選ばれた少なくとも一種の窒素原子含有化合物

を含む水溶液からなる無電解めっき用活性化液。

(もっと読む)

回路基板の製造方法

【課題】 めっき用給電配線を有さず、回路配線、外部電極及びボンディングパッドの寸法が、最終的に通電やボンディングに必要な容量を有する断面積を有する回路基板の製造方法を提供する。

【解決手段】

絶縁体表面に下地金属層を有する基材を用いて、最終的に電解めっき用の給電配線が無い回路基板を製造する方法であって、下地金属層上に形成する前駆体として最終的に必要な回路配線の厚さよりも厚く、且つ最終的に必要な回路配線幅より広い幅を有する前駆体を形成し、前記下地金属層と共に該前駆体をエッチング除去して所定寸法の回路配線、外部電極及びボンディングパッドを形成する。

(もっと読む)

161 - 180 / 446

[ Back to top ]