Fターム[5E343GG06]の内容

Fターム[5E343GG06]に分類される特許

141 - 160 / 446

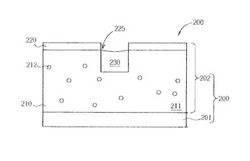

複合材料回路基板構造を形成する方法

【課題】複合材料回路基板構造を形成する方法を提供する。

【解決手段】複合材料回路基板構造を形成する方法は、まず複合材料構造200を提供する。当該複合材料構造200は基板201と、基板201の上に位置する複合材料誘電層202を含む。複合材料誘電層202は基板201に接触する触媒誘電層210と、触媒誘電層210に接触する犠牲層220を含む。犠牲層220は水に溶けない。その後、複合材料誘電層202をパターン化して触媒顆粒212を活性化し、更に活性化された触媒顆粒212の上に導線層230を形成する。最後に犠牲層220を除去する。

(もっと読む)

配線基板及び配線基板の形成方法

【課題】反りを抑制でき、絶縁膜の縁の必要な膜厚の確保が可能な配線基板を提供する。

【解決手段】膜形成領域上には絶縁材料パターン9Bが液滴吐出装置のノズル118から第1液滴D3を吐出して形成される。絶縁材料パターン9Bは、紫外域の光を照射されて半硬化状態にされる。次に、下地領域20上に絶縁材料パターン11Bが液滴吐出装置のノズル118から第2液滴D4を吐出して形成される。絶縁材料パターン11Bは、紫外域の光を照射されて半硬化状態にされる。半硬化状態にある絶縁材料パターン9B',11B'は、加熱されて硬化する。ビアホールを縁取る第1膜部(絶縁材料パターン9B'を硬化したもの)を形成する第1液滴D3は、絶縁材料を含む無溶剤型の液滴であり、該絶縁パターン以外の第2膜部(絶縁材料パターン11B'を硬化したもの)を形成する第2液滴D4は、絶縁材料を含む溶剤型の液滴である。

(もっと読む)

はんだ粉末付き支持体

【課題】めっき法、ホットレベラー法、ソルダペースト法、はんだボール法等の従来のプリコート法では、はんだ付け部へのはんだの付着が均一にならなかったり、はんだが完全に付着しなかったり、さらには多大な設備と手間がかかった。本発明は、均一塗布ができ、不良が発生しない、簡単な設備で実施できるプリコートに用いるはんだ粉末支持体を提供する。

【解決手段】支持体に塗布した粘着剤の上に粉末はんだを多めに散布し、その後、粘着剤に粘着されていない余剰の粉末はんだを除去する。そして粉末はんだ散布面をフラックスが塗布されたワークに圧力をかけて重ね合わせてから、加熱してはんだ付け部だけにはんだを付着させる。

(もっと読む)

印刷装置および印刷方法

【課題】高精度にかつ高い再現性で印刷することが可能な印刷装置を提供する。

【解決手段】印刷装置1Aは、印刷版または基板である平板Aが載置されるステージ12a,12bと、シート状のブランケット14を保持する可撓性のブランケット保持板13と、ブランケット保持板13の一端部13aを移動不能に支持する固定支持部15と、ブランケット保持板13の他端部13bを移動可能に支持する単純支持部16と、ブランケット保持板13を押圧することでブランケット14を平板Aに接触させるエアバルーン18と、単純支持部16によるブランケット保持板13の他端部13bの支持位置を可変に調節することで平板Aに対してブランケット14を順次接触させて接触端の位置を可変に調節する接触端位置調節部と、接触端における平板Aとブランケット14との接触圧が略一定となるようにエアバルーン18の内圧を調節する接触圧調節部とを備える。

(もっと読む)

金属セラミックス接合基板及びその製造方法

【課題】銅板表面にムラが発生することを防止できる金属セラミックス接合基板の製造方法を提供する。

【解決手段】金属セラミックス接合基板の製造方法は、セラミックス基板10上にろう材12を形成する工程と、前記ろう材の上に、無酸素銅板表面のX線回折積分強度比I(220)/I(200)が0.5以下である前記無酸素銅板14を配置する工程と、前記無酸素銅板、前記ろう材及び前記セラミックス基板を加熱することにより、前記セラミックス基板10に前記無酸素銅板14を接合する工程と、を具備する。

(もっと読む)

導電性インキ

【課題】印刷乾燥後の皮膜強度が強固であり、さらに優れた導電性を有し、細線印刷性が良好である導電性インキを提供することを目的とする。

【解決手段】導電性物質およびバインダー樹脂を含有する導電性インキにおいて、バインダー樹脂がポリエステル樹脂およびニトロセルロース樹脂であり、導電性物質がBET比表面積0.10〜5.00 m2/g,タップ密度1.0〜10.0 g/cm2,平均粒径0.1〜5.0 μmおよび真球度が0.9〜1.0である球状の銀粉であり、更にアルミニウムキレートを含む導電性インキ。

(もっと読む)

ラインパターン形成方法

【課題】幅が細く、かつ厚さが均一な断面形状を有するラインパターンを形成する。

【解決手段】パターン形成材料を分散または溶解させた液体材料を基板30上に滴下し、乾燥させる第1の工程と、液体材料が乾燥してなる乾燥体上に液体材料を滴下する第2の工程とにより、基板30にラインパターンを形成する。第2の工程においては、第1の工程よりも少ない吐出量により液体材料を滴下し、第1の工程および第2の工程における液体材料の基板への打摘ピッチを、ジャギー発生限界以下とする。

(もっと読む)

パターン形成法及び印刷機

【課題】素材の機能を発揮させたパターンを作る。又素材の選定により体積を持った構造物を基板面作る。

【解決手段】シリコンゴム製凹版4に機能性素材5を充填し、接着剤6を塗布する。凹版平部23の素材等の残渣を除去し、凹部素材の粘着性、凝集性の確保の後、基板8に転写する。

(もっと読む)

配線基板の製造方法

【課題】 複数層のビルドアップ配線導体を常に正常に形成することが可能な配線基板の製造方法を提供すること。

【解決手段】 配線基板用のパネル1における捨て代領域3に形成した給電用接続導体4上の第1層目の下地めっき層上に電解めっき用の給電端子5を密着させる位置と、給電用接続導体4上の第2層目の下地めっき層上に電解めっき用の給電端子5を密着させる位置とを互いに異ならせる。給電用接続導体4の第2層目の下地めっき層上に電解めっき用の給電端子5を接続させる際に、給電端子5が接続される部位における給電用接続導体4が薄いものとなることがなく、その結果、第2層目の電解めっき層を所定の厚みで安定して形成することができる。

(もっと読む)

配線基板、配線基板の製造方法及び配線基板を用いた電子装置

【課題】凹部の側面にメッキ層を形成する場合、凹部内に存在するメッキ液の入れ替えが困難であるため、いわゆるエッジ効果により、凹部側面のうち、凹部の底部に近い部分におけるメッキ層の厚みよりも、凹部の開口部に近い部分におけるメッキ層が小さくなってしまう。

【解決手段】主面上に凹部を有する絶縁性基体と、前記凹部の側面上に配設された配線導体と、前記配線導体上に配設され、前記凹部の側面から前記凹部の中心軸に向かって(1,1,0)方向に配向したNiを主成分とするメッキと、を備えた配線基板とする。

(もっと読む)

銅被覆ポリイミド基板とその製造方法

【課題】耐折曲げ性に優れ、特に、液晶画面駆動用半導体を実装するための半導体実装用として、耐折曲げ性に優れる銅被覆ポリイミド基板とその製造方法を提供する。

【解決手段】ポリイミドフィルムの少なくとも片面に、スパッタリング法又は蒸着法によって金属シード層及びその上に銅層を形成し、さらにその上に電気めっき法、又は電気めっき法と無電解めっき法を併用する方法で銅めっき皮膜を形成してなる銅被覆ポリイミド基板であって、該銅めっき皮膜は、ダイナミックSIMS法によるイオウの相対二次イオン強度が1000カウント以下であることを特徴とする。また、電気めっき法で、不溶解性陽極を用い、かつ全量に対して鉄イオンを0.1〜10g/Lを含有する銅めっき液を用いるとともに、さらに、分解分の補充として添加する光沢剤の添加量を、そのイオウ量で、銅めっき液1m3かつ1時間当たり0.005〜0.1mgに制御することを特徴とする。

(もっと読む)

パターン形成装置及びパターン形成方法

【課題】段差によるパターンの描画不良を低減したパターン形成装置及びパターン形成方法を提供する。

【解決手段】制御装置50は、半導体チップの基準高さと実装高さとの段差ずれを示す段差ずれデータHDと、段差ずれと駆動信号の補正量とを関連づけた駆動信号補正データとに基づいて、半導体チップ毎に駆動信号を関連づけた波形補正データWRDを生成する。そして、実装高さが基準高さでないときには、その波形補正データWRDに基づいて駆動信号COMを補正する信号補正処理を実行し、その段差ずれに応じて液滴の容量を増減させて液滴を吐出する。

(もっと読む)

スクリーン印刷装置およびスクリーン版

【課題】量産効率の高い複数枚の被印刷物への同時スクリーン印刷を行う場合において、スクリーン版が大型化しても均一なコート状態を実現することを可能とし、もって、良好な品質の塗布膜を形成可能とすることを目的とする。そしてその結果、同時スクリーン印刷による、良好な品質の塗布膜により構成要素を形成することで、低コスト且つ良好な画像表示が可能なパネルを実現することを目的とする。

【解決手段】スクリーン印刷装置1のステージ17上に設置した被印刷物10設置部以外の助走板18が、ペーストコート時にスクリーン版2に接触するまで上昇し、スクリーン版2を押し返す機構21を具備することを特徴とするスクリーン印刷装置である。

(もっと読む)

パターンの形成方法及び電子部品

【課題】低コストで所望領域にパターンを高精度に形成することができるパターンの形成方法、及びこのパターンの形成方法を使用した電子部品を得る。

【解決手段】セラミックグリーンシート1上に、パターンを形成すべきパターン形成領域9が設けられている(a)。そして、Ag等からなる金属微粒子を溶剤中に分散させた微粒子分散溶液を用意する。次いで、前記微粒子分散溶液を使用してスクリーン印刷し、これにより多数の金属微粒子10の集合体からなる濡れ拡がり抑制部11をパターン形成領域9に形成する(b)。次いで、インクジェットヘッド12からパターン形成領域9内にインク13を滴下させ、インク13及び金属微粒子10の集合体(濡れ拡がり抑制部11)からなるパターン14を形成する(c)。金属微粒子の他、絶縁性微粒子を使用しても、同様に絶縁パターンを形成することができる。

(もっと読む)

ポリイミド樹脂基材の無電解めっき方法、その方法で無電解めっきされたポリイミド樹脂基材、分散液および分散液の製造方法

【課題】ポリイミド樹脂基材上に、密着性が優れる導体膜を容易かつ低コストで形成する。

【解決手段】ポリイミド樹脂基材のめっき対象部とアルカリ性溶液とを接触させることにより、めっき対象部のポリイミド樹脂基材のイミド環を開環させる処理が行われる。次いで、当該ポリイミド樹脂基材が、ポリピロール主鎖を有する重合体からなる被膜を備えた金属微粒子を分散させた酸性分散液に浸漬される。当該浸漬により、ポリイミド樹脂基材のめっき対象部に、上記被膜を備えた金属微粒子が付着する。続いて、被膜を備えた金属微粒子がめっき対象部に付着したポリイミド樹脂基材が、少なくとも前記被膜および前記金属微粒子が溶融する温度で加熱される。そして、加熱したポリイミド樹脂基材のめっき対象部に無電解めっき膜が堆積される。

(もっと読む)

スクリーン印刷機及びスクリーン印刷方法

【課題】補充のペーストがローリング不足のままパターン孔内に充填されることを防止でき、またスキージに付着したペーストがスキージによる掻き寄せ可能な領域外に落下してペーストのロスが生じることを防止することができるスクリーン印刷機及びスクリーン印刷方法を提供することを目的とする。

【解決手段】マスクパターンMPの外側の所定領域(後方のクランパ21h上)までペーストPTを掻き寄せてマスク部材23から上方に離間した前方スキージ24aの直下に、スキージベース24pに取り付けられたペースト供給シリンジ27のノズル部27nを突出させて、ペースト供給シリンジ27から補充のペーストPT1を吐出供給させる。

(もっと読む)

配線基板の製造方法および配線基板製造装置

【課題】高精細および高密度な配線基板を、品質を安定させ生産する。

【解決手段】描画データMに基づいて、液状体吐出手段14からパターン形成材料を含む液状体を基板Bに吐出して、前記基板Bに配線パターンCを描画する配線基板の製造方法であって、前記描画データMを、第1描画データMAと第2描画データMBとに分類する描画データ処理工程S2と、前記第1描画データMAに基づいて、前記基板Bに前記液状体で第1配線パターンCAを描画する第1描画工程S3と、描画された前記第1配線パターンCAの描画欠陥を検出する検出工程S4と、検出された前記第1配線パターンCAの描画欠陥に前記液状体を再吐出して補修するとともに、前記第2描画データMBに基づいて、前記基板Bに前記液状体で第2配線パターンCBを描画する第2描画工程S5と、を有する。

(もっと読む)

成形回路部品の製造方法

【課題】基体の表面に選択的にめっきして形成する導電性回路に閉じた回路が含まれる場合に、この閉じた回路の内側に被覆材を射出成形するために、別途金型に湯道を設けることを回避でする。

【解決手段】基体1の内部に、閉じた回路21,22の内側表面12と外側表面とにそれぞれ相互に連通する通路16を設ける。このような通路16を基体1の内部に設けることによって、閉じた回路の外側部分11等、または内側部分12のいずれかに被覆材3を射出成形すれば、この通路を経由して閉じた回路の内外側部分のいずれにも被覆材が充填されるため、閉じた回路の内側部分に通じる湯道を、別途金型に設ける必要が回避できる。

(もっと読む)

配線基板の製造方法および配線基板製造装置

【課題】高精細および高密度な配線基板を、品質を安定させ生産する。

【解決手段】パターン形成材料を含んだ液状体を、描画データMに基づいて、液状体吐出手段14から基板Bに吐出して、前記基板Bに第1配線パターン群と第2配線パターン群とからなる配線パターンCを描画する描画工程S2と、撮像手段24により、描画された前記第1配線パターン群を撮像する撮像工程S3と、撮像された前記第1配線パターン群の画像Gと前記描画データMとを比較して、前記第1配線パターン群に前記液状体の吐出抜けがあるか否かを判定する吐出状態検査工程S4と、を備え、前記吐出状態検査工程S4において、前記第1配線パターン群に前記液状体の吐出抜けがあると判定された場合は、当該吐出抜け箇所に前記液状体を再吐出することを特徴とする配線基板の製造方法。

(もっと読む)

配線導体の形成方法および配線基板

【課題】線幅の細線化および線厚の増大といった要望に応え得る配線導体の能率的な形成方法を提供する。

【解決手段】基材1上に金属膜3を形成し、金属膜3の上方から、パルス幅が1ピコ秒未満のフェムト秒レーザー光4を照射することによって、基材1に溝5を形成するとともに、金属膜3を構成していた金属を溶融させながら、溶融した金属を溝5に充填し、次いで、金属を冷却・固化することによって、基材1に埋設された配線導体2を得る。その後、必要に応じて、溝5を除く基材1の表面上に残存している金属膜3を除去する工程が実施される。上記のレーザー光照射工程において、レーザー光4の焦点は、基材1上に合わされることが好ましい。

(もっと読む)

141 - 160 / 446

[ Back to top ]