Fターム[5E343GG06]の内容

Fターム[5E343GG06]に分類される特許

81 - 100 / 446

導電性ペースト、及びその製造方法、並びに導電接続部材

【課題】粗大ボイドやクラックの発生が抑制された金属多孔質体からなる導電接続部材形成用導電性ペーストを提供する。

【解決手段】固体粒子(P)と有機分散媒(D)とを含む導電性ペーストであって、該導電性ペースト中には固体粒子(P)と有機分散媒(D)との割合(P/D)が50〜85質量%/50〜15質量%(質量%の合計は100質量%)となるように配合されており、該固体粒子(P)が平均一次粒子径1〜150nmの導電性金属微粒子(P1)80〜95体積%と、平均粒子径0.5〜10μmの昇華性又は熱分解性を有し、かつ有機分散媒(D)に不溶である有機粒子(P2)20〜5体積%(体積%の合計は100体積%)とからなる、ことを特徴とする導電性ペースト。

(もっと読む)

めっき浴および方法

【課題】導電層の表面上に銅を堆積させる銅めっき浴を提供する。

【解決手段】めっき浴は、特定のベンゾイミダゾールと特定のエポキシド含有化合物との反応生成物である平滑化剤を含み、ある範囲の電解質濃度にわたって、基体表面上に実質的に平坦な銅層を堆積させる。

(もっと読む)

配線形成方法

【課題】表面に酸化膜が形成されたシリコンウェハを放置した場合であっても、そのシリコンウェハ上に、その表面の平滑性を損なうことなく、β−ケトカルボン酸銀を含むインクを用いた印刷によって配線を形成する。

【解決手段】表面に酸化膜11が形成されたシリコンウェハ10上に、β−ケトカルボン酸銀を含むインクを用いた印刷によって配線を形成する場合に、酸化膜11上に成長した有機汚染層12を除去することにより、シリコンウェハ10表面におけるβ−ケトカルボン酸銀を含むインクの濡れ性を向上させ、その後、有機汚染層12が除去された酸化膜11上に、β−ケトカルボン酸銀を含むインク22によって配線を印刷する。

(もっと読む)

ドライフィルムレジストロール

【課題】高解像密着性のレジストパターンを与えるドライフィルムレジストロールの提供。

【解決手段】感光性樹脂積層体が巻き芯に巻かれてなるドライフィルムレジストロールであって、該感光性樹脂積層体が、支持体(A)、感光性樹脂層(B)及び保護層(C)を、この順で位置するように有し、該感光性樹脂層(B)が、(a)カルボキシル基を含有する熱可塑性重合体20〜90質量%、(b)分子内に少なくとも1つの重合可能なエチレン性不飽和結合を有する付加重合性モノマー5〜75質量%、及び(c)光重合開始剤0.01〜30質量%を含み、該保護層(C)の自由体積が0.2nm3未満であり、該巻き芯にかかる内部圧力が0.1MPa以上である、ドライフィルムレジストロール。

(もっと読む)

めっき浴および方法

【課題】PCBの製造に使用される銅電気めっき浴において、浴の均一電着性に影響を及ぼさずに、すなわち、浴が効果的にブラインドバイアおよびスルーホールを充填しつつ、平滑な銅堆積物を可能とする銅電気めっき浴を提供する。

【解決手段】平滑化剤として、1種以上の特定の窒素含有化合物および1種以上の特定のエポキシド含有化合物との反応生成物を含み、銅イオン源、電解質を含む、導電層の表面上に銅を堆積させる銅電気めっき浴。

(もっと読む)

サブマイクロメートル流体層を生成する方法

【課題】基材S1、S2、S3間の流体Fの転移及び流体層FS3の形成が行われることによりサブマイクロメートル流体層を生成する方法。

【解決手段】流体Fを放出する第一基材S1の表面エネルギーγS1が − 第一流体貯留物FD1の第一基材S1上への生成のために − 第一基材S1上の流体Fの表面エネルギーγF1よりも大きく、流体Fを受理する第二基材S2の表面エネルギーγS2が − 第一流体貯留物FD1に比べて減少された第二流体貯留物FD2の第二基材S2上への生成のために − 第二基材S2上の流体Fの表面エネルギーγF2よりも小さく、かつ流体Fを受理する第三基材S3の表面エネルギーγS3が − 流体層FS3を形成する本質的に均質な第三流体貯留物FD3の第三基材S3上への生成のために − 第三基材S3上の流体Fの表面エネルギーγF3よりも大きい。

(もっと読む)

スクリーン印刷方法、電子部品の製造方法、及びスクリーン印刷装置

【課題】版離れ角度を略一定としつつ、印圧のばらつきを抑制したスクリーン印刷方法を提供すること。

【解決手段】被印刷物Tを配置する工程と、スクリーン版4を配置する工程と、スキージ5を移動させてスクリーン印刷により印刷する工程とを備えたスクリーン印刷方法であって、印刷工程では、版枠11aが版枠11bよりも被印刷物Tの印刷面Taから離れるように版枠11aを上昇させて第一の補正角度θ1を付加すると共にステージ3がスクリーン版4から離れる方向に下降させて第二の補正角度θ2を付加することで、版離れ角度θが略一定となるように調整して印刷を行い、第一の補正角度θ1を付加するための版枠11aの移動による補正移動量の変化量をスキージ5の移動に併せて小さくし、第二の補正角度θ2を付加するためのステージ3の移動による補正移動量の変化量をスキージ5の移動に併せて大きくする。

(もっと読む)

スクリーン刷版及びスクリーン印刷法

【課題】本発明の目的は、導体パターンにクレータが発生することを抑制できるスクリーン刷版及びスクリーン印刷法を提供することである。

【解決手段】導体パターンをセラミックグリーンシート上にスクリーン印刷法により形成する際に用いられるスクリーン刷版。刷版本体11には、導体パターンを形成するための孔12であって、直線状領域14a,14bと該直線状領域14a,14bを接続する屈曲領域16とからなる孔12が設けられている。屈曲領域16には孔12を分断する架橋18が設けられている。直線状領域14a,14bには孔12を分断する架橋18が設けられていない。

(もっと読む)

スクリーン印刷用メッシュ部材

【課題】高粘度のペーストを用いた場合にでも、印刷かすれがなく、高低差が少ない印刷ができると共に、高い印刷位置精度が得られるスクリーン印刷用メッシュ部材を提供する。

【解決手段】スクリーン印刷用メッシュ部材は、感光性乳剤で印刷パターンを形成するためのスクリーン印刷用メッシュ部材であって、前記スクリーン印刷用メッシュ部材は圧延金属箔によって構成されており、印刷対象物の印刷領域に相当する圧延金属箔の部分に、印刷対象物に向かって広がるように多数の孔2を有し、前記印刷領域に相当する圧延金属箔の部分における印刷対象物側の線部最大幅Aと、前記孔と孔の間隔Bの比(A/B)で規定される最大線幅係数が0.40未満である。

(もっと読む)

液滴吐出装置

【課題】導体パターン形成用インクを安定して吐出可能な液滴吐出装置を提供すること。

【解決手段】本発明の液滴吐出装置は、液滴吐出方式による導体パターンの形成に用いられ、金属粒子が水系分散媒に分散した導体パターン形成用のインクを吐出する液滴吐出装置であって、前記インクを貯留するインク貯留部と、前記インクを吐出する吐出部を備えた液滴吐出ヘッドと、前記インク貯留部から前記液滴吐出ヘッドに向かって前記インクを搬送する搬送路と、前記搬送路に設けられた気泡排出手段と、を有することを特徴とする。前記気泡排出手段は、前記搬送路から鉛直上方に分岐し、鉛直上方に向かって開口した開口部を有する管路と、前記管路の、前記開口部よりも前記搬送路側に設けられたバルブとを有し、前記バルブの開閉によって、前記開口部からの前記管路内の気体の排出を制御する

(もっと読む)

焼結層の製造方法及び構造体

【課題】緻密、かつ、基板への密着性の良い焼結層の製造方法及び構造体を提供する。

【解決手段】本発明に係る焼結層の製造方法は、基板10の表面に金属粒子を含むペーストを塗布し、第1塗布層20を形成する第1塗布工程と、第1塗布層20を焼結し、1.0μm以下の厚さを有する第1焼結層30を形成する第1焼結工程と、第1焼結層30の表面にペーストを塗布し、第2塗布層22を形成する第2塗布工程と、第2塗布層22を焼結し、第2焼結層32を形成する第2焼結工程とを備える。

(もっと読む)

金属積層板

【課題】精度の高い回路が要求される電子回路に好適に用いることのできる、金属めっき膜厚みが均一である金属積層板を提供する。

【解決手段】ポリエステルなどの樹脂からなる基材フィルムの少なくとも片面に、カチオン性のポリチオフェンとポリアニリンを含む導電性高分子(A)とアルキレン基を有する水溶性化合物(B)とを構成成分として含む透明導電塗膜層が積層された導電性フィルムの該透明導電塗膜層上に、無電解めっき法により形成された金属めっき膜を設けた金属積層板。

(もっと読む)

導電性ペースト

【課題】シリコーンブランケットの表面から樹脂フィルムの表面に比較的容易に完全転写させることができる上、硬化後の導電パターンに所望の硬化物性を付与できる紫外線硬化型の導電性ペーストを提供する。

【解決手段】シリコーンブランケットを2cm角に切り出したサンプルを23±1℃で5時間浸漬する前後の質量変化率ΔWが30質量%以上である溶剤に、不飽和ポリエステル樹脂、光重合開始剤、および導電性粉末を加えた導電性ペーストである。

(もっと読む)

導体パターン形成用インク、導体パターンおよび配線基板

【課題】液滴吐出ヘッドから安定して吐出することができるとともに、形成される導体パターンに導通不良が発生するのを防止することができる導体パターン形成用インクを提供すること、信頼性の高い導体パターンを提供すること、および、このような導体パターンを備え、信頼性の高い配線基板を提供すること。

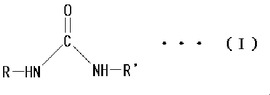

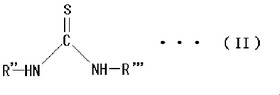

【解決手段】本発明の導体パターン形成用インクは、液滴吐出法により、基材上に導体パターンを形成するための導体パターン形成用インクであって、金属粒子と、前記金属粒子が分散する水系分散媒と、下記式(I)で示される化合物と、下記式(II)で示される化合物とを含むことを特徴とする。

(もっと読む)

(もっと読む)

金属配線板の製造方法

【課題】基板に対して優れた密着性が確保された金属配線を有する金属配線板の製造方法を提供すること。

【解決手段】本適用例の金属配線板の製造方法は、基板としての基材1上に絶縁層2をパターニング形成する絶縁層形成工程(ステップS1)と、基材1上に金属微粒子を含む機能液30を塗布して金属配線の前駆体3pを形成する塗布工程(ステップS2)と、該前駆体3pを加熱して焼成し金属配線3を形成する焼成工程(ステップS3)と、絶縁層2と金属配線3とを覆うレジスト層4を形成するレジスト形成工程(ステップS4)とを備え、焼成工程(ステップS3)は、一対の電極41,42間に基材1を配置して、該前駆体3pを加熱焼成しながら、基材1および該前駆体3pに対して該前駆体3pの厚み方向に電界を印加する電界印加工程を含んでいる。

(もっと読む)

プリント基板の製造方法及びこれを用いたプリント基板

【課題】導体パターンとプリプレグとをプレスするときにプリプレグが歪むことなく、さらにプリプレグ中のガラスクロスが配線に接触することを確実に防止することができ、厚銅であっても迅速かつ効率よく製造することができるプリント基板の製造方法及びこれを用いたプリント基板を提供する。

【解決手段】支持板1にプリント基板を形成する第1工程と、前記プリント基板から前記支持板1を除去する第2工程とを備え、前記第1工程は、支持板1上に導体パターン4とされるべき部分を開口部とする絶縁マスク2を形成し、前記開口部に導体材料を充填して導体パターン4を形成し、前記絶縁マスク2と前記導体パターン4との露出面を面一とした露出表面5を形成し、前記露出表面5と絶縁基材6とをプレスして密着させる。

(もっと読む)

マイクロウェーブを利用した導電性パターンの形成方法

【課題】本発明は導電性パターンの形成方法に関する。

【解決手段】本発明によると、1)基材を用意する段階と、2)導電性パターン形成用組成物及び印刷方法を利用し、上記基材上にパターンを形成する段階と、3)上記パターンが形成された基材をマイクロウェーブを透過させる2枚のパネルの間に位置させ、マイクロウェーブを利用して上記パターンを焼成する段階とを含む。本発明による導電性パターンの形成方法は、導電性パターンの焼成時、マイクロウェーブを透過させる材質で基材を固定して焼成することで、基材の変形を防ぎ、焼成工程を容易にすることができる。

(もっと読む)

導体パターン形成用インク、導体パターンおよび配線基板

【課題】液滴吐出ヘッドから安定して吐出することができるとともに、形成される導体パターンに導通不良が発生するのを防止することができる導体パターン形成用インクの提供、信頼性の高い導体パターンの提供、および、このような導体パターンを備え、信頼性の高い配線基板を提供。

【解決手段】液滴吐出法により、基材上に導体パターンを形成するための導体パターン形成用インクであって、金属粒子と、前記金属粒子が分散する水系分散媒と、下記式(I)で示される化合物と、下記式(II)で示される化合物とを含むことを特徴とする導体パターン形成用インク。

(ただし、R、R’は、それぞれ、Hまたはアルキル基である。)

(ただし、R”、R'''は、それぞれ、Hまたはアルキル基である。)

(もっと読む)

プリント配線回路およびその製造方法

【課題】ジャンパー配線の膜厚の均一化を図ることにより抵抗値増加を抑制する。

【解決手段】プリント配線回路10は、フレキシブル配線基板1と、このプリント配線基板1の片面に形成されたプリント配線層2と、プリント配線基板1の上記片面上でプリント配線層2の周囲に形成された導電層3と、プリント配線層2および導電層3が形成されたプリント配線基板1上に形成されたカバーレイ接着材4およびカバーレイフィルム5と、カバーレイフィルム5の上にプリント配線層3をまたぐように形成されたジャンパー配線6とを有する。プリント配線層2の周囲に導電層3が形成されるので、プリント配線層2の部分のみが突出することを防止して、カバーレイフィルム5の表面の高さを均一化することができる。

(もっと読む)

パターン形成方法およびパターン形成装置

【課題】 バス配線と交差するフィンガー配線を形成する際に、そのパターンを厚膜(高アスペクト比)に形成することができるとともに、その交差部における表面が凸凹になることを抑制することができる。

【解決手段】 ステップS30により形成されたフィンガー配線パターン73の高さ寸法を測定(ステップS50)し、この測定結果に基づいてステージ21の高さ位置の調整を行って基板9に対する第2ノズル57の高さ位置を調整する(ステップS60)。その後、第2ノズル57によってバス配線パターン71を形成する(ステップS70)。

(もっと読む)

81 - 100 / 446

[ Back to top ]