Fターム[5E346DD34]の内容

多層プリント配線板の製造 (97,916) | 各層形成の方法 (10,210) | 配線パターン形成の方法 (3,161) | 導電性インク印刷法型 (767)

Fターム[5E346DD34]に分類される特許

21 - 40 / 767

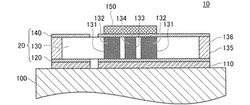

配線基板

【課題】絶縁基板とサーマルビアとの界面におけるクラックの抑制および発光素子で発生した熱の放熱性の向上。

【解決手段】配線基板20は、外部接続用電極層120、セラミックス層130および配線層140を備える。セラミックス層130は、アルミナとホウ珪酸ガラスを材料として形成されており、熱伝導率が6W/m・K以下である。セラミックス層130は、複数の第1のサーマルビア132、および、第1のサーマルビア132より小さい直径を有する第2のサーマルビア134を配置することにより、熱伝導率の低いセラミックス層130を用いた配線基板20において、発光素子150で生じる熱の放熱性能を向上している。第1のサーマルビア132は、発光素子搭載領域150a内に格子状に配置され、第2のサーマルビア134は、隣接する全ての第1のサーマルビア132から等距離離れた位置に配置されている。

(もっと読む)

多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法

【課題】上部配線層と下部配線層とを、微細なコンタクトホールを介して接続する多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法を提供する。

【解決手段】基板10上に形成された第1の導電層20と、層間絶縁層30と、第2の導電層70とを有し、前記層間絶縁層に形成されたコンタクトホール40を介して前記第1の導電層と前記第2の導電層とが電気的に接続された構造を有する多層配線基板において、

前記層間絶縁層は、前記コンタクトホールを含まない第1の領域50と、前記コンタクトホールを含み、該第1の領域よりも表面エネルギーが高く形成された第2の領域60とを有し、

前記第1の導電層の前記コンタクトホール内の領域は、前記第2の領域よりも表面エネルギーが高く、

前記第2の導電層は、前記層間絶縁層の前記第2の領域に接触して堆積形成され、前記コンタクトホールを介して前記第1の導電層と接続されている。

(もっと読む)

電子部品モジュールの製造方法

【課題】チップ側面にスルーホールを設ける場合において、樹脂等の絶縁体が充填されたとしてもマザーシートをチップ毎に分割することができる電子部品モジュールを提供する。

【解決手段】絶縁体31を塗布するより前に、スルーホール内に固体材料52を充填しておき、絶縁体31がスルーホール内に流れ込まないようにする。固体材料52は、ワックスや蝋材等の低融点材料(絶縁体31の硬化温度よりも低い100℃未満の融点を有するもの)である。そして、絶縁体31を熱硬化させると、固体材料52が溶出または揮発し、スルーホールは空洞となる。したがって、上記V字型のブレイク用溝55を外側に、矩形状のブレイク用溝51およびV字型のブレイク用溝57を内側にして曲げることでマザー積層体を各チップにブレイクすると、スルーホールの側壁に端面電極が露出し、分割後のいずれか一方のチップの側壁に絶縁体が付着している、ということはなくなる。

(もっと読む)

積層セラミック配線基板の製造方法

【課題】層間にデラミや、基板に大きな反り、うねりの発生を防止し、薄型化に対応できる厚み精度のよい積層セラミック配線基板の製造方法を提供する。

【解決手段】積層セラミック配線基板の製造方法において、有機バインダーを5〜10wt%添加してなる第1のセラミックグリーンシート11の作製工程と、20〜50wt%添加してなる第2のセラミックグリーンシート12の作製工程と、第1の一方の主面に、第2の一方の主面を貼り合わせる接合シート13の作製工程と、この上に導体印刷パターン14の形成工程と、この上面と、第2とが当接する積層体15の形成工程と、これを焼成して導体配線16を設ける焼成体17の形成工程とを具備しており、積層体15が導体印刷パターン14を第2のセラミックグリーンシート12内に埋設するようにし、焼成体17が還元性雰囲気中で同時焼成して形成されている。

(もっと読む)

高周波部品及び通信装置

【課題】小型化を図った高周波部品および通信装置を提供する。

【解決手段】複数の誘電体層を積層してなる積層基板に高周波信号処理回路を備えた高周波部品であって、高周波信号の入力、出力端子および高周波信号処理回路の複数の電源端子を含む端子群が積層基板の一方の主面に形成されており、積層基板を構成する誘電体層には、インダクタンス素子用等のパターン電極が構成され、一端がそれぞれ電源端子に接続された複数の電源ラインは、誘電体層1に形成されたビア電極を介して高周波信号処理回路が有する少なくとも一つの半導体素子に接続され、複数の電源ラインのうち少なくとも二つの電源ラインは、それぞれ、隣接する二以上の誘電体層1にわたって積層方向から見て重なるように形成されたビア電極列2を有し、少なくとも二つの電源ラインのビア電極列2は、隣接する誘電体層間において、他の導体パターンを介さずに近接している。

(もっと読む)

多層パターンを印刷する方法及び装置

【課題】基板上に多層パターンを印刷する方法及び装置を提供する。

【解決手段】一実施形態では、多層パターンを印刷する方法は、基板の表面の一領域上に第1パターン化層を堆積させることを含む第1印刷工程と、表面の前記領域、すなわち第1パターン化層の上に第2パターン化層を堆積させることを含む第2印刷工程と、第1パターン化層に対する第2パターン化層の位置決めの精度を確認する工程とを含む。確認する工程は、第1印刷工程後に第1パターン化層の第1光学画像を取得する工程と、第2印刷工程後に第2パターン化層の第2光学画像を取得する工程と、第1減算光学画像を形成するために画像減算を行う工程と、減算光学画像を第1画像と比較することによって第2パターン化層の位置を決定する工程とを含む。

(もっと読む)

積層焼結セラミック配線基板、及び当該配線基板を含む半導体パッケージ

【課題】微細な配線層を有するにもかかわらず、低いオープン不良率を有し、且つ高い高温高湿信頼性を有する、積層セラミック配線基板を提供する。

【解決手段】面内導体の少なくとも一部がファインライン化され、ファインライン化された面内導体の断面形状を台形とし、且つ当該台形状の断面の高さa、下底の長さc及び上底の長さd、並びに基板の主面に平行な面内において隣り合う面内導体の台形状の断面の下底の間隔bが特定の関係を満たすように構成する。

(もっと読む)

薄膜電極セラミック基板及びその製造方法

【課題】本発明は、薄膜電極セラミック基板及びその製造方法に関する。

【解決手段】本発明による薄膜電極セラミック基板は、セラミック基板と、前記セラミック基板に形成された薄膜電極パターンと、前記薄膜電極パターンに形成されたメッキ層と、を含み、前記メッキ層は、前記薄膜電極パターンの上部及び両側面に形成されることを特徴とする。本発明による薄膜電極セラミック基板は、薄膜電極パターンの上部及び両側面にメッキ層を形成したり、またはセラミック基板の表面に陰刻形状のエッチング防止金属層を形成することにより、セラミック基板の表面と薄膜電極パターンとの間、及び薄膜電極パターンの間でエッチング液によって発生するアンダーカットを防止することができる。

(もっと読む)

部品内蔵プリント基板及びその製造方法

【課題】低背化を可能としつつ放熱性を向上させる。

【解決手段】部品内蔵多層プリント基板100は、第1〜第3の樹脂基材10〜30を積層し、電子部品40をキャビティ60内に内蔵してなる。電子部品40の電極41及びスルーホール電極12の電極12aは直接接合され、各樹脂基材10〜30に形成された各配線等はそれぞれ基材の両面から突出せずに基材内に埋め込まれた状態で形成される。キャビティ60内に内蔵された電子部品40の非回路面42は、放熱用配線21及び放熱用ビア32と接触している。このため、低背化を図ることができ、高密度実装が可能となり、放熱性を向上させることができる。

(もっと読む)

多層セラミック基板及びその製造方法

【課題】セラミックシート上の第1の導電パターンと第2の導電パターンとの間に絶縁パターンを介在して複数のセラミックシートを積層する時、層間短絡が発生する問題点を防止することができる多層セラミック基板及びその製造方法を提供する。

【解決手段】複数のセラミックシート100a〜100dが積層されたセラミック積層体で構成された多層セラミック基板100は、セラミックシート100a〜100dに形成された第1の導電パターン120a〜120dと、第1の導電パターン120a〜120dを取り囲む第2の導電パターン140a〜140dと、第1の導電パターン120a〜120dと第2の導電パターン140a〜140dとの間に介在する絶縁パターン160a〜160dとを含む。

(もっと読む)

配線基板およびその製造方法

【課題】本発明の配線基板は、電気的信頼性を向上すること、および、層間接続部自体の体積抵抗値を低くすることを目的とする。また、本発明の配線基板の製造方法は、貫通孔の内部への導電性ペーストの充填を容易とすること、および、低コスト化を図ることを目的とする。

【解決手段】本発明の配線基板1は、第一絶縁基板11と、第一絶縁基板11の一方の面11aに設けられた配線回路12と、第一絶縁基板11に内在され、配線回路12に接して第一絶縁基板11の他方の面11bに露呈する層間接続部14と、を備え、層間接続部14は、第一絶縁基板11の他方の面11b側に露呈する第一金属部15と、第一金属部15と配線回路12とを電気的に接続する第二金属部16と、から構成され、第一金属部15は導電性ペースト、第二金属部16はメッキであることを特徴とする。

(もっと読む)

回路基板、回路モジュール、及び電子機器

【課題】内包した電子部品へのノイズ遮断機能をもち、薄型・小型対応な回路基板に対し、外部応力への耐性を強めた信頼性の高い回路基板を提供する。

【解決手段】回路基板1は厚さが薄い直方体形状を有するものであって、基材2と、凹部3と、電子部品4と、溝5と、電極6と、絶縁性樹脂7と、導電性樹脂8、とを備えており、導電性樹脂8と電極6Bとの接続を溝5の内部で行っているので、回路基板表面へ外部応力が加わったとしても基材2の内部にある電極6Bと導電性樹脂8との接続面への応力は緩和されるので、外部応力に強い電気接続が得られる。また、溝5の内部に導電性樹脂8が入るので、基材2と導電性樹脂8の接続を強固なものとすることができる。

(もっと読む)

コイル内蔵基板および電子装置

【課題】 コイル内蔵基板の内蔵コイルの重畳特性を向上させると共に、上面や下面に搭載された半導体チップやチップ部品に対するコイル用導体から発生する磁力線の影響を大幅に抑制することができるコイル内蔵セラミック基板および電子装置を提供すること。

【解決手段】

本発明のコイル内蔵基板は、内部にコイル導体4が埋設されているフェライト層2、3を、各々が非磁性フェライト層により形成されている一対の絶縁層1で挟持させて成り、コイルのコイル導体4間に非磁性フェライトからなる非磁性層が形成されており、コイルの上面および下面がフェライト層2、3で覆われている。

(もっと読む)

積層焼結セラミック配線基板、及び当該配線基板を含む半導体パッケージ

【課題】温度変化に伴って半導体素子と基板との間に作用する熱応力を低減することができ、且つ(多層配線層を含む)基板全体として高い機械的強度(剛性)を有する積層焼結セラミック配線基板、及び当該配線基板を含む半導体パッケージを提供する。

【解決手段】半導体素子に近い熱膨張率を有するセラミック基材11と基材11中に埋設された内層配線14とを一体的に焼結し、内層配線14における多層配線層に相当する微細な導体構造が所定の幅Wc、層内間隔Dh、及び層間間隔Dvを有するように配線基板10を構成する。これにより、半導体素子が接合された状態において基板10が温度変化に曝される際に半導体素子と基板10との間に作用する熱応力を抑制し、基板10の剛性を維持し、温度サイクル信頼性を高める。更に、基板10における内層配線14の導通不良や絶縁不良をも低減する。

(もっと読む)

シート積層体およびセラミック素子作製方法

【課題】層面内における横方向の縮みが最小化されておりかつ公知の方法に比べて作製が容易なシート積層体を含むモノリシックセラミック素子を提供すること。

【解決手段】本願発明のシート積層体は、機能性セラミックからなる機能層に対するグリーンシートと、多層構造にてこの機能層に直に隣接する誘電材料製のテンション層に対するグリーンシートと、メタライゼーション面とを有しており、このメタライゼーション面の間に機能層が配置されている。テンション層に対するグリーンシートは、機能性セラミックの焼成温度以下の相転移温度を有しており、この相転移温度にて再結晶される相に移行し、この相は、機能性セラミックの焼成温度を上回るまで固体状態に止まる。テンション層には、機能層の焼成温度において機能性セラミックと実質的に反応または拡散しない任意のセラミック相が含まれる。

(もっと読む)

回路基板の製造方法

【課題】従来の回路基板の製造方法では、電気的な接続の確実性を高めることが困難である。

【解決手段】金属粒子を含む液状体をグリーンシートに塗布することによって、前記グリーンシートに前記液状体で回路パターンを描画する描画パターン形成工程S3と、複数の前記グリーンシートを重ねて積層体を形成する積層工程S4と、前記積層体を加圧する加圧工程S5と、前記積層体から露呈している前記回路パターンの一部に、金属粒子を含む液状体を重ねて塗布することによって、前記積層体から突出する突パターンを形成する突パターン形成工程S6と、前記積層体を焼成する焼成工程S7と、を有する、ことを特徴とする回路基板の製造方法。

(もっと読む)

セラミック多層基板

【課題】セラミック多層基板をプリント基板等の他の部材に接合する際に、接続不良や接合不良が生じ難いセラミック多層基板を提供すること。

【解決手段】セラミック多層基板1は、四角形の角部19が切り欠かれた切欠部21を有しており、その切欠部21の側面側の端面は、セラミック層3ごとに凹凸を有する形状である。しかも、その凹凸は、セラミック多層基板1を厚み方向に見たときに、複数方向に形成されているとともに、厚み方向における中央部分のセラミック層3が内側に凹んだコ字状に形成されている。従って、セラミック多層基板1を接着剤を用いてプリント基板13に接合する際には、接着剤が凹部に入り込むので、アンカー効果によって、セラミック多層基板1をプリント基板13に強固に接合することができる。その結果、プリント基板13が撓む場合でも、接続不良や接合不良が発生し難い。

(もっと読む)

セラミックス回路基板の製造方法

【課題】製造過程の早い段階で簡便かつ高精度に回路パターンの不良の有無を検出することにより製造歩留まりの向上を図ったセラミックス回路基板の製造方法を提供する。

【解決手段】セラミックスグリーンシートに貫通孔を形成する工程と、セラミックスグリーンシートの貫通孔に導体ペーストを充填する工程と、セラミックスグリーンシートに導体ペーストによる回路パターンを印刷する工程と、各工程を経たセラミックスグリーンシートを単層または積層体として焼成する工程とを有し、各工程をロット単位で行うセラミックス回路基板の製造方法において、回路パターンを印刷する工程を、ロット毎に予め所定の枚数に対してそれぞれ回路パターンとこれを直列に接続する補助パターンを印刷して導通検査を実施し、該導通検査の結果に基づいて前記ロット単位で行うことを特徴とする、セラミックス回路基板の製造方法。

(もっと読む)

プリント配線基板及びその製造方法

【課題】ジャンパ線間の絶縁層の厚さを確保して絶縁信頼性を向上させる。

【解決手段】プリント配線基板1は、ベース基板4上に第1のジャンパ回路7を形成し、凹部が形成されたPETフィルム11に複数層のジャンパ回路7,8間の絶縁層9を構成するレジスト12を印刷し、PETフィルム11をベース基板4に対し、第1のジャンパ回路7と凹部11aとが対向するように位置合わせを行った上で貼り合わせ、レジスト12をベース基板4に転写し、レジスト12により絶縁層9をパターン形成し、絶縁層9が形成されたベース基板4上に第2のジャンパ回路8を形成して製造される。

(もっと読む)

配線基板の製造方法および配線基板

【課題】凹部の周囲の上面の電極の傾きを低減できる配線基板の製造方法および配線基板を提供する。

【解決手段】配線基板の製造方法は、第1のセラミックグリーンシート1および第2のセラミックグリーンシート2を準備する工程と、低収縮部材3を設ける工程と、第1のセラミックグリーンシート1の上面に、第2のセラミックグリーンシート2を積層して積層体7を作製する工程と、積層体7を焼成する工程とを具備する。第1のセラミックグリーンシート1は第1の貫通孔1aを、第2のセラミックグリーンシート2は第1の貫通孔1aより小さな第2の貫通孔2aを有する。低収縮部材3は第1のセラミックグリーンシート1より焼成収縮率が小さく、第1の貫通孔1aに設けられる。積層体7は、第1のセラミックグリーンシート1の上面に、第1の貫通孔1aと第2の貫通孔2aとが重なるよう、第2のセラミックグリーンシート2を積層して作製される。

(もっと読む)

21 - 40 / 767

[ Back to top ]