Fターム[5F033QQ90]の内容

半導体集積回路装置の内部配線 (234,551) | パターン形成方法,基板,導電膜,絶縁膜の処理方法 (47,095) | 窒化処理 (195)

Fターム[5F033QQ90]に分類される特許

141 - 160 / 195

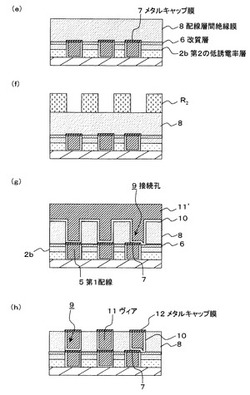

半導体装置の製造方法および半導体装置

【課題】配線溝の加工制御性に優れ、配線間容量が低減された半導体装置の製造方法および半導体装置を提供する。

【解決手段】下地基板1上に、有機系の低誘電材料またはアモルファスカーボンで構成された第1の低誘電材料層2aと無機系の低誘電材料で構成された第2の低誘電材料層2bとを順次積層してなる配線間絶縁膜2を形成した後、当該配線間絶縁膜に前記下地基板1に達する第1配線溝3を形成し、この第1配線溝3に導電膜を埋め込んで第1配線5を形成する。次に、第1配線5上および第2の低誘電材料層2b上に、配線層間絶縁膜8を形成した後、配線層間絶縁膜8に第1配線5に達する接続孔9を形成し、この接続孔9に導電膜を埋め込んでヴィア11を形成する半導体装置の製造方法およびこれによって得られる半導体装置である。

(もっと読む)

成膜方法

【課題】 チャージアップダメージの発生を大幅に抑制することが可能なプラズマ処理方法を提供する。

【解決手段】 真空引き可能になされた処理容器22内に設けたプラズマ用電極38に、プラズマ発生用電源から所定の電力を供給してプラズマを生成し、前記処理容器内に収容されている被処理体に対して所定のプラズマ処理を施すようにしたプラズマ処理方法において、前記被処理体に発生するチャージアップ電圧を抑制するために前記プラズマ処理を開始する際に、前記プラズマ用電極へ供給する電力を徐々に増加するように構成する。

(もっと読む)

半導体装置およびその作製方法

【課題】工程数を増やすことなく、段切れ不良、及びコンタクト不良を防ぐ方法を提供し、それにより動作性能および信頼性の高い集積回路を作製することを課題とする。

【解決手段】配線の乗り越え部分において、回折格子パターン或いは半透膜からなる光強度低減機能を有する補助パターンを設置したフォトマスクまたはレチクルを配線形成用のフォトリソグラフィ工程に適用し、2層構造の下層配線となる導電層を形成し、下層配線が下層配線1層目と、1層目の幅より短い2層目の幅を有するようにレジストパターンを形成し、急峻な段差を緩和することを目的とした下層配線を形成する。

(もっと読む)

半導体装置及びその製造方法

【課題】FUSI化されたゲート電極を有する半導体装置においても、ストレッサ膜を有効に形成できるようにして、半導体装置の電気的特性を向上できるようにする。

【解決手段】半導体装置は、半導体基板1の上に形成され、ニッケルによりフルシリサイド化されたフルシリサイドゲート電極24Aを有するn型MISトランジスタ100Aと、ニッケルによりフルシリサイド化されたフルシリサイドゲート電極24Bを有するp型MISトランジスタ100Bとを有している。半導体基板1上には、該半導体基板1におけるフルシリサイドゲート電極24Aの下側部分のチャネル領域に応力歪みを生じさせるストレッサ膜である第2の下地絶縁膜17が、少なくともフルシリサイドゲート電極24Aを覆うように形成されている。

(もっと読む)

自己整合銅キャッピング層の形成方法

銅相互接続線(14)上にキャッピング層を形成する方法。その方法は、相互接続線(14)およびそれが埋め込まれた誘電体層を覆うアルミニウム層(20)を供給する工程からなる。これは、堆積および化学的暴露によって達成され得る。ついで構造は、アニーリング、あるいは、例えば窒素原子を含む雰囲気下での、さらなる化学的暴露のような処理に供され、Alの銅線(14)への内部拡散および金属間化合物CuAlNの拡散バリヤを形成する窒化を生じさせる。  (もっと読む)

(もっと読む)

基板処理装置,基板処理方法,プログラム,プログラムを記録した記録媒体

【課題】下地との界面がより平坦(フラット)で均一なTiシリサイド膜を形成することができ,これにより一層低抵抗なコンタクトを形成することがきる。

【解決手段】基板処理装置100は,処理室104A〜104Dに共通に連結される第1共通搬送室102と,処理室104E,104Fに共通に連結される第2共通搬送室120とを備える。各処理室104E,104F,104A,104C,104Bはそれぞれ,Siウエハ上の自然酸化膜を含む異物とガス成分とを化学反応させて生成物を生成するCOR処理室,Siウエハ上に生成された生成物を熱処理により除去するPHT処理室,SiウエハのSi表面上にTi膜を成膜するTi膜成膜処理室,Ti膜と下地との間で珪化反応を起させてTiシリサイド膜を形成するシリサイド形成処理室,Tiシリサイド膜上にTiN膜を成膜するTiN膜成膜処理室として構成した。

(もっと読む)

金属配線構造の形成方法

【課題】平坦かつ薄いバリア膜またはRu膜をダマシン構造で形成する。

【解決手段】金属配線構造を形成する方法は、(i)露出した配線層及び露出した絶縁層を含む多層構造を反応空間内に与える工程と、(ii)還元雰囲気中で、絶縁層の少なくとも露出面上に-NH2または>NHターミナルを導入する工程と、(iii)反応空間へ還元剤を導入し、その後反応空間をパージする工程と、(iv)反応空間へハロゲン化金属化合物を導入し、その後反応空間をパージする工程と、(v) N及びHを含むガスを導入し、その後反応空間をパージする工程と、(vi)金属含有バリア層を製造するべく工程(iii)から(v)を連続して繰り返す工程と、(vii)金属含有バリア層上に金属膜を形成する工程と、を含む。

(もっと読む)

半導体装置

【課題】素子が微細化された場合においても、強誘電体キャパシタの特性劣化を抑制し、あるいは、その特性を向上させることができる半導体装置を提供する。

【解決手段】半導体装置は、半導体基板と、半導体基板の上方に設けられた強誘電体キャパシタと、強誘電体キャパシタの側面を被覆する絶縁性の保護膜と、保護膜を介して強誘電体キャパシタの側面に設けられ、強誘電体キャパシタにかかる電界方向へ該強誘電体キャパシタに引張応力を与える側壁膜とを備え、側壁膜はシリコン窒化膜からなる。

(もっと読む)

バリア性向上のための酸素/窒素遷移領域を含むメッキシード層

【課題】 別個の拡散層及びシード層を利用する必要性を排除した、導電性材料、好ましくはCuの、向上した拡散特性を有するメッキシード層を含む相互接続構造体を提供すること。

【解決手段】 特に、本発明は、相互接続金属の拡散特性向上のためにメッキシード層内に酸素/窒素遷移領域を設ける。メッキシード層はRu、Ir又はそれらの合金を含むことができ、相互接続導電性材料は、Cu,Al、AlCu、W、Ag、Auなどを含むことができる。好ましくは、相互接続導電性材料はCu又はAlCuである。より詳細に言えば、本発明は、上部及び底部シード領域間に挟持された酸素/窒素遷移領域を含む単一のシード層を提供する。メッキシード層内に酸素/窒素遷移領域が存在することで、メッキシードの拡散バリア抵抗が顕著に向上する。

(もっと読む)

薄膜形成方法及び薄膜形成装置

【課題】窒素ガス等の反応性ガスによるターゲット自体の反応を防止し、所望の光学的・物理的特性を有する窒化物含有薄膜を形成することを可能にする。

【解決手段】ターゲット22a,22bをスパッタして基板Sの表面にケイ素を付着させるマグネトロンスパッタ電極21a,21bと、このマグネトロンスパッタ電極21a,21bと離間した位置に形成された反応プロセス領域60Aに基板Sを搬送する回転ドラム13と、反応プロセス領域60Aに窒素ガスを供給する反応性ガス供給手段70と、反応プロセス領域60A内で窒素ガスのプラズマを発生させて基板Sに付着したケイ素を窒化ケイ素に変換するプラズマ発生手段60と、を備えた。ターゲット22a,22bに窒素ガスが供給されないため、窒素ガス等の反応性ガスによるターゲット22a,22b自体の反応が防止される。

(もっと読む)

トランジスタ、並びにそれを用いた表示装置、電子機器、及び半導体装置

【課題】コンタクト抵抗の低いトランジスタを提供する。

【解決手段】P型又はN型を付与する不純物元素を含む半導体膜と、その上に形成された絶縁膜と、少なくとも前記絶縁膜に形成されたコンタクトホールを介して前記半導体膜と電気的に接続された電極又は配線とを有し、前記半導体膜は、所定の深さよりも深い領域に含まれる前記不純物元素の濃度が第1の範囲(1×1020/cm3以下)であり、且つ前記所定の深さより浅い領域に含まれる前記不純物元素の濃度が第2の範囲(1×1020/cm3を超える)であり、前記半導体膜の、前記電極又は配線と接する部分よりも深い領域は、前記不純物元素の濃度が前記第1の範囲である。

(もっと読む)

微細構造の製造方法

【課題】微細パターンを歩留まりよくエッチングできる微細構造の製造方法を提供する。

【解決手段】製造方法は、(a)被エッチング膜の上に、下層ハードマスク膜、上層ハードマスク膜を積層したエッチング対象物を準備し、(b)エッチング対象物の上にレジストパターンを形成し、(c)レジストパターンをマスクとして、上層ハードマスク膜をエッチングして上層ハードマスクを形成し、(d)工程(c)の後、レジストパターンを除去し、(e)工程(d)の後、上層ハードマスクをエッチングして細くし、(f)工程(e)の後、細くした上層ハードマスクをマスクとして下層ハードマスク膜をエッチングして下層ハードマスクを形成し、(g)上層ハードマスク、下層ハードマスクをマスクとして、被エッチング膜をエッチングするにあたり、上層ハードマスク膜は下層ハードマスク膜よりもレジストパターンをマスクとしたエッチングが容易な膜を用いる。

(もっと読む)

集積回路配線形成方法、拡散バリア形成方法並びに窒化層形成方法

【課題】 集積回路配線に拡散バリア層を形成する方法を提供する。

【解決手段】 集積回路10の銅又は金の配線18の上に、物質を電着し、その少なくとも一部を、窒素と電着物質から成る層22に変質する。変質は、電着物質を窒素含有プラズマに晒すことで行われる。窒化クロム及び酸窒化クロムが、窒素含有物質の例である。電着及び変質の間の処理温度は、500℃を超えない範囲で選択される。一例として、集積回路10の銅配線18は、配線18上にクロムを堆積するため電流が供給されている間、クロムイオン含有環境に晒される。クロムは、窒素含有プラズマを用いて窒化クロム含有拡散バリア22に変質される。

(もっと読む)

半導体装置、半導体装置の作製方法

【課題】材料の利用効率を向上させ、かつ、作製工程を簡略化して作製可能な半導体装置、表示装置及びその作製技術を提供することを目的とする。また、それらの半導体装置、表示装置を構成する配線等のパターンを、所望の形状で制御性よく形成できる技術を提供することも目的とする。

【解決手段】光触媒物質、又はアミノ基を有する物質を含む組成物を吐出して選択的に光触媒物質、又はアミノ基を有する物質を形成し、光触媒物質、又はアミノ基を有する物質を、めっき触媒物質を含む溶液中に浸漬し、光触媒物質、又はアミノ基を有する物質にめっき触媒物質を吸着又は析出させ、めっき触媒物質を、金属材料を含むめっき液に浸漬し、めっき触媒物質を吸着又は析出させた光触媒物質又はアミノ基を有する物質表面に金属膜を形成し半導体装置を作製し、めっき触媒物質を含む溶液はpHを3以上6以下に調整して用いる。

(もっと読む)

半導体装置およびその作製方法

【課題】幅の異なるLDD領域を自己整合的に形成し、それらの幅を個々の回路に応じて精密に制御する作製方法を提供する。

【解決手段】回折格子パターン或いは半透膜からなる光強度低減機能を有する補助パターンを設置したフォトマスクまたはレチクルを用いることによって、ゲート電極の膜厚の薄い領域の幅を自由に設定でき、そのゲート電極をマスクとして自己整合的に形成できる2つのLDD領域の幅を個々の回路に応じて異ならせることができる。なお、一つのTFTにおいて、幅の異なる2つのLDD領域は、両方ともゲート電極と重なる構造である。

(もっと読む)

基板の表面改質方法、半導体装置の製造方法及び半導体装置

【課題】絶縁膜及び銅を材料とする構成要素と封止樹脂との密着性を強固にし、耐湿信頼性を増加させる。

【解決手段】BT樹脂系基板と、エポキシ樹脂系基板とを含む群から選択される基板30上に絶縁膜40を形成する。絶縁膜上に、配線42を含む、銅配線及び銅ポストを形成する。半導体基板上に設けられている絶縁膜、銅配線及び銅ポストの露出面に対して、窒素系ガスを用いて、プラズマ処理する。この露出面を覆って封止する封止部44を形成する。

(もっと読む)

成膜方法、成膜装置及び記憶媒体

【課題】 低温領域で成膜しても、その膜ストレスを向上させることが可能な成膜方法を提供する。

【解決手段】 被処理体Wの表面に所定の特性を有するシリコン窒化膜を形成する成膜方法において、シラン系ガスと窒化ガスとを用いて第1の温度で前記被処理体の表面にシリコン窒化膜を形成するシリコン窒化膜形成工程と、前記被処理体を前記第1の温度よりも高い第2の温度で窒化ガスの雰囲気下にてアニールして前記シリコン窒化膜を改質する改質工程とを行う。これにより、低温領域で成膜しても、その膜ストレスを向上させることが可能となる。

(もっと読む)

半導体装置の作製方法

【課題】 本発明は、TFTを用いる表示装置及びデータを無線で送受信する機能を持った半導体装置の製造工程においてフォトリソグラフィ工程の回数を削減することを目的とする。また、より簡略化された製造工程で、電気的特性の高いTFT、表示装置及びデータを無線で送受信する機能を持った半導体装置等に代表される電子機器を作製する。低いコストで歩留まり良く製造することができる技術を提供することを目的とする。

【解決手段】 基板上に塗れ性が低い層と、塗れ性が低い層に比べて塗れ性が高い領域を形成し、塗れ性が高い領域上に導電性粒子を有する組成物を塗布と焼成を繰り返して凸状の導電層を形成することを特徴とする。

(もっと読む)

半導体装置の製造方法と半導体装置

【課題】

ウエハレベルで層間絶縁膜の厚さの均一性に優れた半導体装置の製造方法を提供する。

【解決手段】

半導体装置の製造方法は、(a)シリコン基板上方に配線を形成する工程と、(b)配線を埋め込んで、HDP−CVDにより第1の絶縁膜を堆積する工程と、(c)HDP−CVD以外の堆積方法により、第1の絶縁膜上方に第2の絶縁膜を堆積する工程と、(d)2酸化セリウム砥粒を含む研磨剤を用いた化学的機械的研磨により第2の絶縁膜を平坦化する工程と、を含む。

(もっと読む)

半導体装置およびその製造方法

【課題】 ホールパターンとシールリングのためのトレンチパターンを形成する際に、トレンチパターンやホールパターンが下の配線層に到達して、配線層における金属が腐食するのを防止する。

【解決手段】 本実施形態の半導体装置の製造方法では、まず、配線形成領域R1に第1の金属配線102を形成し、シールリング領域R2に第2の金属配線103を形成する。次に、化学的機械研磨法やエッチングによって、第1の金属配線102および第2の金属配線103の上部をリセスさせて凹部110を形成する。その後、基板上に、凹部110を埋める第2の絶縁膜104を形成し、その上面を平坦化する。次に、ホールパターン106およびトレンチパターン107を、第2の絶縁膜104の途中の深さまで形成し、アッシングやポリマー除去を行う。その後、ホールパターン106およびトレンチパターン107を第1の金属配線102および第2の金属配線103に到達させる。

(もっと読む)

141 - 160 / 195

[ Back to top ]