Fターム[5F058BF25]の内容

絶縁膜の形成 (41,121) | 無機絶縁膜の形成法 (10,542) | 気相堆積 (7,977) | 堆積物形成反応ガス (3,745) | 主構成元素の化合物 (2,014) | TEOS (210)

Fターム[5F058BF25]に分類される特許

161 - 180 / 210

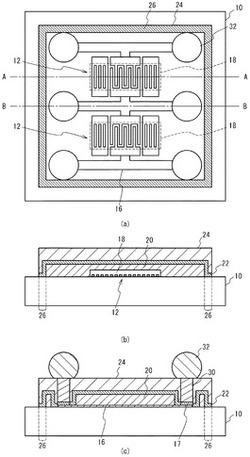

弾性表面波デバイスおよびその製造方法

【課題】

封止樹脂部に中空構造を有し信頼性を向上させることが可能な弾性表面波デバイスおよびその製造方法を提供すること。

【解決手段】

本発明は、圧電基板(10)と、圧電基板(10)上に設けられた電極と圧電基板からなる弾性表面波素子(12)と、圧電基板(10)上に設けられ、弾性表面波素子(12)上に空洞(18)を有する第1封止樹脂部(20)と、弾性表面波素子(12)を囲むように圧電基板(10)の表面に接し設けられた無機絶縁膜(22)と、を有することを特徴とする弾性表面波デバイスおよびその製造方法である。

(もっと読む)

熱処理装置及び熱処理方法

【課題】縦型熱処理装置において処理ガスを適切な温度に調整して基板に供給し、良好な処理を行う。

【解決手段】その長さ方向に多数のガス供給孔が形成されたガス供給ノズルを、反応容器内にウエハボートに沿って起立するようにを設ける。ガス供給ノズルは例えば石英製の内管及び外管を含む二重管を備え、内管と外管との間が処理ガスの供給路として構成され、内管の中に熱処理炉のヒータとは独立して温度制御できる予備加熱ヒータが設けられる。例えばオゾンガスを供給する場合、予備加熱ヒータの温度を調整しておくことで、基板の表面に到達したときに活性種が形成されるようになる。

(もっと読む)

成膜装置、ステージ、絶縁膜CVD装置および絶縁物を堆積する方法

【課題】良好なギャップフィルを提供可能な成膜装置を提供する。

【解決手段】成膜装置11は、シャワーヘッド13と、ステージ15と、ホルダ17と、チャンバ19とを備える。シャワーヘッド13は、原料ガスGを供給するものである。ステージ15は、基板Wを搭載するものである。ホルダ17は、ステージ15上に基板Wを取り付けるために用いられる。チャンバ19は、シャワーヘッド13、ステージ15およびホルダ17を収容する。ステージ15およびシャワーヘッド13は、この順に所定の軸Axに沿って配置されており、ステージ15は、基板Wの裏面WBを支持するための支持面15aを有している。支持面15aは、所定の軸Axの方向に盛り上がる曲面を含む。

(もっと読む)

ゲート絶縁膜及びその製造方法

【課題】プラズマによる影響が抑制できる範囲でより迅速にゲート絶縁膜が形成できる下層絶縁層の膜厚条件を提案する。

【解決手段】ソース領域106の上及びここからドレイン領域107の上の領域にかけて、膜厚50nm程度のアモルファスシリコン膜を形成し、これを結晶化させ、この後、原子層成長方法(Atomic Layer Deposition:ALD)により膜厚1〜7nm程度に酸化シリコンを堆積することで、下層絶縁膜109が形成された状態とする。この後、プラズマCVD法で、上層絶縁層110が形成された状態とする。

(もっと読む)

成膜方法及び成膜装置

【課題】 カバレッジ性が良好であり、フッ素を含む薬液に対する耐性が大きいシリコン酸化膜を低い成膜温度で形成すること。

【解決手段】 処理容器内に被処理体を載置し、この処理容器内にTEOSガスと酸素ガスと水素ガスとを導入し、前記処理容器内を減圧雰囲気下でTEOSガスの分解温度よりも低い温度で加熱することにより、前記被処理体の上にシリコン酸化膜を形成する。TEOSガスは気相中での分解が抑えられ、被処理体の上に吸着する。一方水素ガスと酸素ガスとは、被処理体の上で水酸基活性種と酸素活性種とを生成し、これら活性種により被処理体に吸着されたTEOSが分解されて、こうして被処理体の上にシリコン酸化膜が形成される。

(もっと読む)

酸化膜の形成方法並びにその酸化膜を備えた半導体装置及びその製造方法

【課題】 半導体基板表面の堆積酸化膜を、高品質、高性能に改質する方法を提供する。

【解決手段】 図1(a)に示すように、被処理用シリコン基板1に二酸化シリコン膜2を形成して、その被処理用シリコン基板1および該二酸化シリコン膜2を処理槽3内の共沸硝酸(沸点120.7℃、濃度68質量%)4などに約1時間浸漬、あるいは酸化性の蒸気への曝露処理をする。これにより、該被処理用シリコン基板1の表面に、通常の高温熱酸化法で形成した二酸化シリコン膜の特性と遜色のない二酸化シリコン膜が容易に形成できる。

(もっと読む)

基材表面を不動態化する方法

半導体基材の表面の少なくとも一部を不動態化する方法であって、基材(1)を処理チャンバー(5)中に配置し、前記処理チャンバー(5)中の圧力を比較的低い値に保持し、前記基材(1)を特定の基材処理温度に保持し、前記処理チャンバー(5)上で、前記基材表面から特定の距離(L)のところに取り付けた少なくとも一個のプラズマ供給源(3)によりプラズマ(P)を発生させ、各供給源(3)により発生した前記プラズマ(P)の少なくとも一部を前記基材表面の少なくとも一部と接触させ、そして、SiOx形成に好適な少なくとも一種の前駆物質を前記プラズマ(P)の少なくとも一部に供給することにより、少なくとも一つのSiOx層を含んでなる少なくとも一つの層を前記基材表面の少なくとも一部に形成し、少なくとも基材(1)上に形成された少なくとも一つの層にガス環境中で温度処理を行う、方法。 (もっと読む)

半導体装置の製造方法

【目的】SOI構造の半導体基板の半導体島領域内に機能領域を形成した後に、高アスペクト比のトレンチにLP−TEOS酸化膜を充填し、アニール処理を施して誘電体分離構造を形成する場合に、前記半導体島領域の電気特性に悪影響を及ぼさず且つ前記LP−TEOS膜にクラックを生じさせない半導体装置の製造方法の提供。

【構成】半導体支持基板上に絶縁膜を介して半導体層を備えるSOI半導体基板の前記半導体層に、複数の半導体機能領域を形成後、それらの領域間に、前記半導体層の表面から前記絶縁膜に達するトレンチを形成し、LP−TEOS酸化膜を充填した後、850℃乃至950℃の範囲のポストアニール処理を施す際に、炉入れ、炉出し温度を650℃乃至800℃とし、前記炉入れ、炉出し温度と前記ポストアニール温度との間の昇温、降温速度を3℃/分乃至4℃/分という半導体装置の製造方法とする。

(もっと読む)

成膜方法、膜形成方法、成膜装置及び膜形成装置並びに電気光学装置の製造方法、電気光学装置及び電子機器

【課題】耐クラック性に優れた絶縁膜を形成する。

【解決手段】 所定温度の炉内に基板を挿入する工程と、前記炉内を加熱する工程と、前記炉内の基板に膜を堆積させる工程と、前記膜堆積工程後に、前記炉内を前記加熱工程の加熱速度よりも遅い冷却速度で冷却する工程とを具備したことを特徴とする。

(もっと読む)

堆積・エッチングシーケンスを用いたギャップ充填

基板処理チャンバ内に配置された基板上に膜を堆積する方法。該基板は、隣接する隆起した面の間に形成されたギャップを有する。第1の前駆物質堆積ガスのフローが、該基板処理チャンバに提供される。第1の高密度プラズマが、該第1の堆積ガスのフローから形成されて、該ギャップが塞がれるまで、同時に起こる堆積およびスパッタリング要素を有する第1の堆積プロセスによって、該基板上および該ギャップ内に該膜の第1部分を堆積する。該膜の第1の大部分は、該ギャップを再開口するためにエッチバックされる。第2の前駆物質堆積ガスのフローが該基板処理チャンバに供給される。第2の高密度プラズマが、該第2の前駆物質堆積ガスのフローから形成されて、同時に起こる堆積およびスパッタリング要素を有する第2の堆積プロセスによって、該基板上および該再開口されたギャップ内の該膜の第2部分を堆積する。 (もっと読む)

半導体装置及びその製造方法

【課題】 水素拡散防止膜を形成した後にアニールを行っても、その下の層間絶縁膜にクラックが生じにくい半導体装置の製造方法を提供する。

【解決手段】 半導体基板の上に、絶縁材料からなる層間絶縁膜を形成する。この層間絶縁膜の上に、層間絶縁膜の材料よりも水素の拡散防止機能が高い材料からなる水素拡散防止膜を形成する。層間絶縁膜及び水素拡散防止膜が形成された半導体基板を熱処理する。層間絶縁膜を形成する工程において、水分の含有量が5×10−3g/cm3以下になる条件で層間絶縁膜を形成する。

(もっと読む)

誘電率が低いナノ粒子膜の製造方法

【課題】ソースガスとしてSi含有ガスを使ってプラズマCVDにより絶縁性微粒子を気相中で形成し、凝集を抑制しながら、形成された微粒子を基板表面まで有効に移送することにより、基板上に低誘電率膜を形成する。

【解決手段】低誘電率膜を形成するための方法は、有機シリコンガス及び不活性ガスから成る反応ガスを容量結合型CVD装置のリアクタ内に導入する工程と、リアクタ内のプラズマ放電周期の関数として気相中で生成される微小粒子のサイズをナノメートルのオーダーのサイズに調節する工程と、基板と上部電極との間の温度勾配を約100℃/cmに制御しながらリアクタ内の上部電極と下部電極との間に配置された基板上に生成微小粒子を堆積する工程とを含む。

(もっと読む)

液晶表示装置およびその製造方法

【課題】導電性遮光層による遮光性能を向上させ、光リーク電流による画質低下を抑えることができる液晶表示装置およびその製造方法を提供する。

【解決手段】石英ガラス基板11上に画素電極31の駆動用の多結晶SiTFTが設けられ、この多結晶SiTFTの上層でかつ画素電極31の下層の位置に導電性遮光層27、28が設けられている液晶表示装置において、導電性遮光層27、28を少なくとも0.5μm以下の残留段差レベルに平坦化された層間絶縁膜25上に形成するとともに、石英ガラス基板11の上層でかつ多結晶SiTFTの下層の位置に遮光層12を形成する。層間絶縁膜25の平坦化はCMP等により行う。

(もっと読む)

半導体装置の製造方法、製造装置ならびに電子機器

【課題】 低温プロセスで大面積の半導体基板の熱処理を品質良く行うことが可能な半導体装置の製造方法等を提供する。

を提供する。

【解決手段】 半導体装置の製造において、水素及び酸素の混合ガスを燃料とする長尺のガスバーナーの線状の火炎を熱源として基板上に成膜された半導体層を熱処理する工程を含む。かかる構成により、加熱と共に燃焼によって生じる水蒸気ガスを半導体層に付与することができ、再結晶化と薄膜半導体層のダングリングボンドを水素又は酸素によって終端して電荷のトラップを減少する。また、大型基板の熱処理が可能となる。

(もっと読む)

プラズマ成膜方法及び成膜構造

【課題】 基板上の成膜時間を短くするとともに、デバイスの特性低下を抑制すること。

【解決手段】 真空容器1内に高周波による電磁波を形成し、電磁波によって原料ガスのプラズマを発生させて、基板5上の成膜対象面に成膜を行なうプラズマ成膜方法において、電磁波をパルス状に形成するとともに、変調器16を用いて電極3のパルスの単位時間当たりのオン時間を膜厚方向で変更させるようにする。これにより、成膜によって形成される層間の界面を良好に保ち、デバイス特性の低下を抑制することができる。また、オン時間を適宜長くすることで、成膜時間を短縮することができる。

(もっと読む)

ALD成膜装置及び方法

【課題】ALDによる膜と基板との界面特性を高く維持することが可能なALD成膜装置を提供すること。

【解決手段】基板を内部に入れた反応容器の該基板を所定温度に昇温した後、該反応容器にALDによる膜形成用の金属原料ガスを供給し、次いで、該反応容器内の前記金属原料ガスを排気し、該反応容器へALDによる膜形成用の酸化剤ガス又は窒化剤ガスを供給し、次いで、該反応容器内の前記酸化剤ガス又は窒化剤ガスを排気し、前記の1サイクルで1原子層が形成されるALD成膜方法であって、前記1サイクル目の金属原料ガスの供給に先立って、反応容器内にエッチングガスを供給して減圧状態で前記昇温されている基板の被処理面に対してプラズマを発生させずに1nm〜2nm削る程度のソフトエッチング処理を行うこと。

(もっと読む)

薄膜形成方法

【課題】原子層成長法を用いた薄膜の形成において、より低温で吸着しやすい分子量の大きな原料を用い、より迅速に良質な膜を形成する。

【解決手段】原料ガス111の導入とともにプラズマが生成された状態とすることで、原料であるSi(OC2H5)4分子が、気相中及び基板上で分解されて原料分解成分が生成され、生成された原料分解成分の分子がシリコン基板101の上に吸着した原料分子層(吸着層)102が形成された状態とする。このように、原料分子より分子半径が小さくなった原料分解成分の分子が吸着するようになるので、より多くの吸着サイトに対してより迅速に原料の吸着が起こり、より短い時間でシリコン基板101のすべての吸着サイトに対して原料が吸着した状態が得られるようになる。

(もっと読む)

半導体装置の製造方法及び半導体装置

【課題】ゲート絶縁膜が部分的に薄膜化することを抑制できる半導体装置の製造方法を提供する。

【解決手段】本発明に係る半導体装置の製造方法は、トランジスタが形成される素子領域を他の領域から分離する素子分離膜2を形成する工程と、素子領域2に位置するシリコン基板1に、ゲート絶縁膜3を形成する工程と、ゲート絶縁膜3上にゲート電極4を形成する工程とを具備し、ゲート絶縁膜3を形成する工程は、素子領域2に位置するシリコン基板1に、熱酸化膜3aを形成する工程と、熱酸化膜3a上に酸化シリコン膜3bを、気相法により形成する工程と、酸化シリコン膜3bをアニール処理する工程とを具備する。

(もっと読む)

大面積基板上に酸化シリコンを堆積する為の方法および装置

少なくとも約0.35平方メートルを有する大面積基板上に少なくとも3000オングストローム/分の速度で誘電材料を堆積する為の方法および装置が提供される。一実施形態において、誘電材料は、酸化シリコンである。また、提供されているのは、約3000オングストローム/分を超える速度の堆積を強いる処理により堆積された誘電材料の層を有する大面積基板と、それを製造する為の処理チャンバである。  (もっと読む)

(もっと読む)

半導体装置の製造方法及び絶縁膜の成膜速度の調整方法

【課題】 2MOSの異なる領域で膜厚の異なるNSGサイドウォール絶縁膜を有する半導体装置の製造方法を提供すること。

【解決手段】 シリコン基板1の第1の活性領域100と第2の活性領域110に、第1のゲート電極4−1と第2のゲート電極4−1を形成する。第1のシリコン酸化膜5を形成後、シリコン酸化膜5を介して不純物イオンを注入し、第1の活性領域100と第2の活性領域110に、第1の低濃度領域6−1と第2の低濃度領域6−2を形成する。その後、第1の活性領域100の第1のシリコン酸化膜5を除去し、第2の活性領域110では第1のシリコン酸化膜5を残存させる。オゾン及びテトラエトキシシランの熱分解CVD法により、第1の活性領域100に膜厚が第2の活性領域110より厚い膜厚NSG絶縁膜8を形成し、第1の側壁絶縁膜9−1と第1の側壁絶縁膜9−1よりも薄い膜厚の第2の側壁絶縁膜9−2とを形成する。

(もっと読む)

161 - 180 / 210

[ Back to top ]