Fターム[5F136GA26]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の製造方法 (2,487) | 樹脂塗装、樹脂電着、樹脂コーティング (81)

Fターム[5F136GA26]に分類される特許

41 - 60 / 81

発熱源が樹脂部材で覆われている電子機器の放熱効率を向上させる方法、波長選択性熱放射材料及びその製造方法

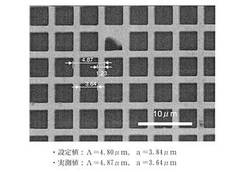

【課題】樹脂の熱に対する透過性を向上(透明化)させ、発熱源が樹脂部材で覆われている電子機器の放熱効率を向上させる方法、波長選択性熱放射材料及びその製造方法を提供する。

【解決手段】発熱源が特定の赤外線透過波長域を有する樹脂部材で覆われている電子機器において、周期的な表面微細凹凸パターンを形成する多数のマイクロキャビティが二次元配列された熱放射面を有する波長選択性熱放射材料を、前記発熱源と樹脂部材との間に該発熱源を覆うように配置し、発熱源からの熱エネルギーを伝熱または熱放射により波長選択性熱放射材料へ投入し、そして前記波長選択性熱放射材料の熱放射面から前記樹脂部材へ向けて、樹脂部材の赤外線透過波長域に対応する熱放射光を選択的に放射させることにより、電子機器の放熱効率を向上させる方法等。

(もっと読む)

熱伝導性シート及びその製造方法

【課題】放熱特性、耐久性に優れ、粘着面と非粘着面とを有する熱伝導性シート及びその製造方法を提供する。

【解決手段】シリコーンゲル原料(a)と熱伝導性フィラー(b)からなる熱伝導性硬化物(A)の両面に、粘着面と非粘着面とを有する熱伝導性シートであって、

該非粘着面は、熱伝導性硬化物(A)片面に縮合型シリコーンゴム(c)を主成分とする硬化皮膜を形成することにより、熱伝導性硬化物(A)の片面に形成されること、或いは、硬化皮膜を形成した後、該硬化皮膜を剥離して、熱伝導性硬化物(A)の剥離面に形成されることを特徴とする熱伝導性シートなど。

(もっと読む)

熱電変換装置

【課題】熱熱電素子に熱交換器を固定するに際して、素子破壊を発生させない製造方法を提供する。

【解決手段】第1電極と第2電極とによって電気的に直列に接続された一対のp型熱電素子およびn型熱電素子を複数個備える熱電素子部20と、前記第1電極が接合される第1絶縁層が形成された第1面と、前記p型熱電素子およびn型熱電素子の配置範囲を前記第1面に投影した領域の内側に開口部が形成された第1穴と、を備える第1熱交換器31と、前記第2電極が接合される第2絶縁層が形成された第2面と、前記p型熱電素子およびn型熱電素子の配置範囲を前記第2面に投影した領域の内側に開口部が形成された第2穴と、を備える第2熱交換器32と、前記第1穴および前記第2穴に挿入され、前記第1熱交換器と前記第2熱交換器とに対して前記第1面と前記第2面との間に前記熱電素子部を保持させる力を作用させる締結部40とによって熱電変換装置を構成する。

(もっと読む)

放熱シート及び放熱シートの製造方法

【課題】発熱デバイスが発生する熱を効率よく放散することが可能であるとともに、軽量かつ放熱用サーマルモジュール等への取り付け作業が容易であり、電子モジュールに悪影響を与える炭素粉等の塵が発生しない。

【解決手段】金属シート12の主面12a及び裏面12bの双方又はいずれか一方の面にポリピロール重合体膜(10又は14)が形成された構成、あるいは、セルロースシートにポリピロール重合体が浸潤されたポリピロール浸潤シート18の主面18a及び裏面18bの双方又はいずれか一方の面に金属層(16又は20)が密着された構成、あるいは、セルロースシートにポリピロール重合体が浸潤されたポリピロール浸潤シート26の主面26a及び裏面26bの双方又はいずれか一方の面に接着部材(24又は28)を介して金属シート(22又は30)が接着された構成の放熱シートである。

(もっと読む)

電子部品用ヒートシンクおよびその製造方法

【課題】ヒートシンク自体の大きさを抑え、かつ簡単な構成とした電子部品用ヒートシンクおよびその製造方法を提供することである。

【解決手段】電子部品用ヒートシンク10は、電子部品11と接触する面を備えた熱伝導部材12と、熱伝導部材12に接合された放熱フィン13と、熱伝導部材12と接合する部位を除いて放熱フィン13のほぼ全体を覆って一体化されて放熱フィン13に蓄えられた熱を吸収して大気中に発散させる熱伝導樹脂14とを有する。放熱フィン13のほぼ全体が熱伝導樹脂14で覆われるので、吸熱により電子部品11を冷却できる。冷却効果を高めるために放熱フィン13を大きくする必要が無いので、ヒートシンク10自体の大きさが抑えられる。放熱フィン13を熱伝導樹脂14で覆えばよいので、簡単に構成できる。樹脂(熱伝導樹脂14)で形成するので、金属で形成する場合に比べて軽量化できる。

(もっと読む)

高放熱炭素材料およびそれを用いた電子部品

【課題】熱放射性および熱伝導性に優れ、基板上に形成するLED素子等の光源素子や半導体素子の温度上昇を抑制でき、熱に対する安定性を高めることが出来る高放熱炭素材料を提供する。

【解決手段】黒鉛結晶を含む炭素中に金属が分散された複合材料からなる高放熱炭素材料であって、炭素の含有率が70〜90体積%であり、熱放射率が0.5以上、熱伝導率が200W/(K・m)以上であることを特徴とする特徴とする高放熱炭素材料。前記複合材料中の炭素に占める黒鉛結晶の割合が50〜70体積%であって、黒鉛結晶の平均面間隔d002が0.338nm以下である。

(もっと読む)

熱伝導性シート、熱伝導性シート積層体及びその製造方法

【課題】簡単に製造でき、かつ放熱特性、耐久性、密着性に優れた非粘着層を有した熱伝導性シート、熱伝導性シート積層体及びその製造方法を提供する。

【解決手段】シリコーンゲル原料(a)と熱伝導性フィラー(c)からなる粘着性ゲル層(A)に、シリコーンゴム原料(b)からなる非粘着性ゴム層(B)が接合されてなる熱伝導性シートであって、粘着性ゲル層(A)と非粘着性ゴム層(B)は、共に未硬化の状態で積層して一体硬化処理により接合され、且つ、粘着性ゲル層(A)中に予め充填された熱伝導性フィラー(c)の一部は、接合時に非粘着性ゴム層(B)に移行して存在することを特徴とする熱伝導性シートなど。

(もっと読む)

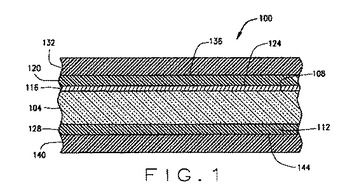

薄い転写フィルムまたはメタライゼーションを備えた熱インターフェイス材料組立体、それを備えた装置、及びそれを製造する方法

様々な態様によると、例示的実施形態は熱インターフェイス材料組立体を提供する。一つの例示的実施形態において、熱インターフェイス材料組立体は一般に、第一側面および第二側面を有する熱インターフェイス材料と、約0.0005インチ(0.0127mm)以下の厚さを有する乾燥材料とを備える。前記乾燥材料は前記熱インターフェイス材料の第一側面の少なくとも一部に沿って配置される。  (もっと読む)

(もっと読む)

電子装置

【課題】熱伝導性フィラーを含有する接着剤を介して、発熱部品と放熱板を機械的・熱的に接合してなる電子装置において、接着剤のペースト特性を極力維持しつつ、接着剤の熱伝導特性を向上させる。

【解決手段】接着剤30を、その厚さ方向と直交する面内において熱伝導性フィラー32が密に存在する第1の領域30aと第1の領域30aよりも熱伝導性フィラー32が疎に存在する第2の領域30bとを有するものとし、第1の領域30aを、発熱部品10のうち当該発熱部品10の駆動時に最も発熱が大きい部位である発熱部11の直下に位置させ、第2の領域30bを第1の領域30aの外周に設けた。

(もっと読む)

ヒートパイプ、ヒートパイプの製造方法およびヒートパイプ機能付き回路基板

【課題】本発明は、高密度実装を妨げず、冷却効果の高いヒートパイプ、ヒートパイプの製造方法およびヒートパイプ機能付き回路基板を提供する。

【解決手段】 平板状の上部板2と、前記上部板2と対向する平板状の下部板3と、前記上部板2と前記下部板3の間に積層されると共に内部貫通孔11を有する平板状の複数の中間板10を備え、前記複数の中間板10のそれぞれに設けられた前記内部貫通孔11同士は、それぞれの一部のみが重なって、前記内部貫通孔11の平面方向の断面積よりも小さい断面積を有する毛細管流路15が形成され、前記上部板2、前記下部板3および前記複数の中間板10のそれぞれは、外部貫通孔12を有し、前記上部板2に設けられた前記外部貫通孔12、前記下部板3に設けられた前記外部貫通孔12および前記中間板10に設けられた前記外部貫通孔12のそれぞれが重なり合ってビアホール4が形成される。

(もっと読む)

熱伝導性材料及びこれを用いた放熱基板とその製造方法

【課題】従来の結晶性樹脂を用いた放熱基板は、結晶性樹脂自体が硬くて脆いため、所定の耐衝撃性が要求される回路基板等に用いることが難しく用途が大きく限られていた。

【解決手段】結晶性エポキシ樹脂を40vol%以上含有するエポキシ樹脂と、硬化剤と、前記エポキシ樹脂と前記硬化剤との合計に対して0.3vol%以上5.0vol%以下の熱可塑樹脂と、前記エポキシ樹脂に対して70vol%以上88vol%以下の無機フィラと、からなる熱伝導性材料17を熱伝導性絶縁層11とすることで、高熱伝導率、高い耐衝撃性の両方に優れた放熱基板を実現することができる。

(もっと読む)

一体型半導体放熱用基板とその製造方法

【課題】 絶縁板と、Si−Al複合材と、フィンとを拡散接合にて一体に成形することにより、低熱膨張率と高熱導率をバランスよく機能させてなると共に、Si粉の表面をAl粉でコーティングすることによりSiとAlの密着度を高めることができ、切欠部により歪の発生を抑え、フィンの通孔等により、より放熱効果(冷却効果)を向上させてなる半導体放熱用基板を提供する。

【解決手段】 SiC、AlN等による絶縁基板と、Si−Al複合材からなる複合材と、Al板によるフィンとを拡散接合にて一体に成形してなる半導体放熱用基板であって、Si−Al複合材のSiを50vol%以上80vol%以下とすることを特徴とする半導体放熱用基板。

(もっと読む)

高効率放熱ヒートシンクおよびそれを用いた産業機器、電子機器、コンピューター製品および自動車

【課題】 熱源で集中的に発生する熱を高効率にて外界に放熱することができる高効率放熱ヒートシンクを提供する。

【解決手段】 熱伝導率の高い金属材料からなり、一端において熱源に対接する受熱面を備え、熱源からの熱を伝導する熱伝導路を提供する熱伝導体10と熱伝導率の高い金属材料からなり熱伝導体10の他端において多数立設された放熱フィン30とを備えたヒートシンクに対して、それぞれの放熱フィン30の表面に、高い熱伝導性と高い放熱性とを兼ね備えた性質を持つ高効率熱放射材料をベースとした熱伝導・放熱性塗布膜20を塗布し、熱源200で集中的に発生した熱を放熱フィン30の表面の熱伝導・放熱性塗布膜20から外界に向けて高効率に熱を放射する。

(もっと読む)

半導体装置の放熱構造

【課題】回路基板の材質や半導体チップの厚さばらつきにかかわらず高い放熱効果を確保することができ、かつ、半導体チップの接続信頼性を低下させる外力を抑えることができる半導体装置の放熱構造を提供する。

【解決手段】回路基板21に半導体チップ1が搭載された半導体装置の放熱構造であって、半導体チップ1の裏面と当該半導体チップ1の裏面側に配置される放熱板10とに固定された伝熱体12を備え、伝熱体12は、可撓性シート材料よりなり、平面視して、第1の面接触部13bと、同面接触部13bと交わる方向に少なくとも一部が延びた中間部13cと、同中間部13cと交わる方向に延びた第2の面接触部13aとを有し、中間部13cが立ち上がる姿勢で成形されていて、第1の面接触部13bが半導体チップ1の裏面に面接触し、第2の面接触部13aが放熱板10の対象面に面接触する構造とする。

(もっと読む)

高効率放熱電子機器基板およびそれを含んだ電子制御機器、コンピュータシステム、家庭電化製品および産業機器製品

【課題】 熱源の熱エネルギーを遠赤外線に変換して放射・放熱する機能を備えた熱伝導・放熱・絶縁性塗布膜を形成し、かつ、耐熱性、付着性、靭性および熱伝導に優れた熱伝導・放熱・絶縁性塗布膜を提供する。

【解決手段】 アルコキシド化合物からなるバインダーと、遠赤外線放射性物質の顔料と、溶媒を備えた熱伝導・放熱・絶縁性塗料において、前記アルコキシド化合物からなるバインダーとして、テトラアルコキシシランに対してトリアルコキシシランを、テトラアルコキシシラン:トリアルコキシシランが5対5から0対10の割合で配合し、前記アルコキシド化合物の脱水縮合により生じるSi−Oネットワークの形成進行を制御しつつSi−OH基を残存させて塗布する基材との付着力を向上せしめたことを特徴とする。顔料は例えばシリカ(SiO2)、アルミナ(Al2O3)、マグネシア(MgO2)の少なくとも一つの単体またはそれらの化合物である。

(もっと読む)

放熱塗装金属板

【課題】発熱源から放熱を行う面まで効率良く熱を伝え、放熱を行う面においては効率良く放熱を行う、加工性の良い放熱塗装金属板を提供する。

【解決手段】金属板4の表面に化成皮膜3を形成し、化成皮膜表面3の一部の面に、熱伝導性フィラーを5〜80vol%含有し、膜厚1〜50μmとなる熱伝導性有機樹脂皮膜5を設け、さらに、化成皮膜表面の一部の面に熱放射性フィラー2を含有した熱放射性有機樹脂皮膜1を設けることにより、高い熱伝導性、放熱性、加工性を有した放熱塗装金属板7が得られる。

(もっと読む)

熱伝導材及びその製造方法

【課題】 シート状のグラファイト層を備えた熱伝導材において、その放熱性を良好に向上させること。

【解決手段】 長尺状のグラファイトシート3をドラム91に巻回しておき、ローラ92,93の間に挟んで搬送する。また、ローラ92,93のニップ部上流側には、放熱性塗料5を貯留したホッパ95が設けられている。このとき、ローラ92の表面に沿って湾曲したグラファイトシート3の表面には、その湾曲によって多数のひびが形成され、その面に放熱性塗料5が塗布されるので、放熱性塗料5を前処理なしで良好に塗布することができる。従って、熱伝導性,放熱性が共に優れた熱伝導材1が得られる。

(もっと読む)

半導体装置及び半導体装置の製造方法。

【課題】簡単な構造及び製造方法によって効率よく放熱することができるCOFとその製造方法を提供することができる。

【解決手段】デバイスホールを有しないフレキシブル基板1の一主面上に形成され、インナーリード配線上に半導体チップ4が搭載されたCOF100の半導体装置において、 フレキシブル基板1の半導体チップ4搭載側とは反対側の第2の主面上の半導体チップ4に対応する位置に第1の樹脂層6を形成したことを特徴とする。

(もっと読む)

接着剤、半導体装置および半導体装置の製造方法

【課題】 電気絶縁性および熱伝導性が高く、配線基板などに塗布しやすい接着剤やその接着剤が塗布された接着シートを提供し、高い放熱性を有する半導体装置とその製造方法を提供する。

【解決手段】 表面に電気絶縁膜を有する金属粒子が樹脂中に分散している接着剤であって、粘度が50Pa・sec以上200Pa・sec以下とする。さらに、半導体素子と配線基板とヒートシンクとを備える半導体装置において、本発明の接着剤または接着シートを用いて、配線基板とヒートシンクを接着することができる。

(もっと読む)

放熱性実装基板およびその製造方法

【課題】デバイス実装面の表面に効率的な放熱パスを形成した放熱性に優れる実装基板を提供する。

【解決手段】デバイス実装面の表面に、電気絶縁層15bを介して、各種の高熱伝導性材料による高熱伝導層9bを積層する事により、放熱性を高めた実装基板を得る。基板製造においては、高熱伝導層を積層したカバーレイフィルムを用いる事が特に好ましい。

(もっと読む)

41 - 60 / 81

[ Back to top ]