Fターム[5H026HH00]の内容

燃料電池(本体) (95,789) | 数値限定、大小の特定 (18,438)

Fターム[5H026HH00]の下位に属するFターム

粒度、粒径、線長、線径 (952)

面積、表面積、比表面積、容積、体積 (1,057)

厚さ、長さ、角度、位置 (4,362)

孔径、空隙率、多孔度、空孔率、気孔率 (999)

比率、密度、濃度 (3,941)

電気的変量(電圧、電流、抵抗) (1,405)

温度 (2,185)

圧力、力 (1,141)

時間 (534)

Fターム[5H026HH00]に分類される特許

401 - 420 / 1,862

燃料電池

【課題】出力変動が抑制された燃料電池を提供する。

【解決手段】カソード2と、アノード3と、前記カソード2及び前記アノード3の間に配置された電解質膜4とを具備する燃料電池であって、前記カソード2は、前記電解質膜4と対向するカソード触媒層5と、カソードガス拡散層7と、前記カソード触媒層5及び前記カソードガス拡散層7の間に配置された疎水性多孔質層6と、前記カソードガス拡散層7の外側に配置された水蒸気透過抑制層8とを含み、前記カソードガス拡散層7の透湿度は、前記疎水性多孔質層6及び前記水蒸気透過抑制層8の透湿度よりも大きいことを特徴とする。

(もっと読む)

燃料電池のスタック構造

【課題】流路の形状を複雑にすることなく、内部の温度バラツキを低減可能な燃料電池のスタック構造を提供する。

【解決手段】冷却水路41と、電解質膜111の冷却水路側の面の電極112bが触媒反応によって発熱する冷却側発熱単セル10と、電解質膜211の冷却水路側の面の裏面の電極212bが触媒反応によって発熱するとともに、膜電極接合体21の熱抵抗が、冷却側発熱単セル10の膜電極接合体11の熱抵抗に比して小さい裏側発熱単セル20と、

を含んだ単位モジュール100が積層される。

(もっと読む)

固体酸化物型燃料電池、及び、その組立方法

【課題】固体電解質層、燃料極層、空気極層からなる焼成体である薄板体と、支持部材とが交互に積層されてなる固体酸化物型燃料電池の組立方法において、焼成後の薄板体の燃料極層に対して還元処理を施す際に発生する薄板体の反りを抑制すること。

【解決手段】各薄板体11の周縁部が、上方支持部材122の周縁部の下面と下方支持部材121の周縁部の上面とにより「挟持」され「シール」されてある程度拘束された状態において、燃料流路22内に還元ガスを流入することで、各燃料極層に対する還元処理が行われる。各薄板体11の厚さが20μm以上且つ500μm以下であり且つ燃料極層の厚さが最も大きく、且つ、各支持部材12の平面部の正射影面積が1mm2以上且つ100mm2以下である、小型の燃料電池の場合、還元処理後の常温にて、支持部材の平面部の正射影面積に対する薄板体の反り高さの割合が0.05cm−1以下を達成できた。

(もっと読む)

燃料電池システム及び燃料電池

【課題】燃料電池のアノードから外部へ流出する燃料の量を適正な範囲に制御可能で、小型化が実現可能な燃料電池システムを提供する。

【解決手段】膜電極複合体と、アノード流路板20と、通気路41と、通気路41と連通する排出路42とを備える燃料電池10aと、燃料電池10aの発電状態を測定する測定装置50と、燃料電池10aに燃料を供給する燃料供給部60と、測定装置50の測定結果に基づいて、排出路42から流れ出す燃料の流出量を解析し、解析結果に基づいて、流出量が所定値になるように燃料の供給量を制御する制御装置100とを備える。

(もっと読む)

膜電極接合体とその製造方法、および固体高分子形燃料電池

【課題】電極触媒層のガス拡散性及び排水性の高い膜電極接合体とその製造方法、および、その膜電極接合体を備えた固体高分子形燃料電池を提供する。

【解決手段】基材上に、第1の触媒インクを塗布して第1の溶媒を除去することにより、第1の電極触媒層を形成し、第1の電極触媒層形成直後の、細孔径1〜10μmの細孔容量が、第1の電極触媒層に含まれる炭素粒子の重量あたり、1cc以上3cc以下であって、かつ、細孔径0.01〜1μmの細孔容量が、第1の電極触媒層に含まれる炭素粒子の重量あたり、2cc以上6cc以下である第1の電極触媒層上に、電解質インクを塗布して第2の溶媒を除去することにより、高分子電解質層を形成し、高分子電解質層上に、第2の触媒インクを塗布して第3の溶媒を除去することにより、第2の電極触媒層を形成する。

(もっと読む)

燃料電池発電モジュール

【課題】各発電室から引き出される集電端子を、高温部から低温部まで引き出すことなく高温雰囲気中で発電室間の集電端子を接続することにより、集電端子からの放熱ロスを抑制した固体酸化物型燃料電池を提供する。

【解決手段】複数の発電室容器2の周囲を断熱材9で囲み、断熱材に囲まれた内部空間で複数の発電室容器同士を内部に燃料、空気または燃料と空気の混合気体を密閉した状態で接続する接続空間Cを設け、各発電室から引き出された集電ポート5同士を断熱材内部の高温領域で接続し、その接続空間内で集電端子同士を可撓性集電材7で接続する。

(もっと読む)

燃料電池発電ユニット及び燃料電池スタック

【課題】柔軟な接着層を介して金属ケース間を接合することができ、燃料電池スタックとしての耐久性を向上させることができる発電ユニットと、このような発電ユニットから成る燃料電池スタックを提供する。

【解決手段】第1の金属板3と第2の金属板4から成る金属ケース2にセルを内包した発電ユニット1において、燃料ガスと酸化性ガスとを分離すると共に通電経路として機能する第2の金属板4の平板部分を電気伝導板4eとして分離して、発電ユニット同士の接着部位となる外枠部4bから電気的に絶縁する。このような発電ユニット1を複数個積層して、柔軟性に富む金属ろう材を用いて金属ケース2同士を接着し、燃料電池スタックとする。

(もっと読む)

機械的強度に優れた固体電解質を製造するための複合原料粉末

【課題】機械的強度に優れた固体電解質を製造するための複合原料粉末を提供する。

【解決手段】(La1−xSrx)(Ga1−y−zMgyCoz)O3(ただし、x:0.05〜0.3、y:0.025〜0.29、z:0.01〜0.1、y+z:0.035〜0.3)からなる組成を有しペロブスカイト結晶構造を有する酸化物(ABO3酸化物)を主相とし、(La1−xSrx)2(Ga1−y−zMgyCoz)3O7(ただし、x:0.05〜0.3、y:0.025〜0.29、z:0.01〜0.1、y+z:0.035〜0.3)で表される結晶構造の酸化物(A2B3O7酸化物)を第二相とし、主相であるABO3酸化物のX線回折図のメインピーク強度をI1、第二相のA2B3O7酸化物のX線回折図のメインピーク強度をI2とすると、I2/I1=0.1〜0.5の範囲内にあることを特徴とする。

(もっと読む)

熱サイクル耐久性に優れるガスシール部位を有するガスシール構造体及びその製造方法

【課題】熱サイクル耐久性に優れたシール部位を有するガスシール構造体を提供する。

【解決手段】ガスシール構造体における1又は2以上のガスシール部位に供給された、1種又は2種以上のガラス質粒子からなるガラス材料を含有するシール材を、前記ガラス材料のガラス転移温度未満の温度での加熱条件で加熱して前記シール材におけるガス化成分の分解及び/又はガスの除去を促進する第1の加熱工程と、前記第1の加熱工程後のシール材を前記ガラス材料の溶融温度以上の温度で加熱して融着シール層を形成する第2の加熱工程と、を備えるようにする。

(もっと読む)

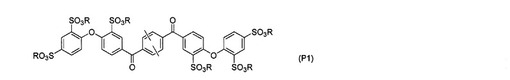

芳香族スルホン酸誘導体、スルホン化ポリマーならびにそれを用いた高分子電解質材料および高分子電解質型燃料電池

【課題】プロトン伝導性に優れ、かつ、燃料遮断性、機械強度、耐熱水性、耐熱メタノール性、加工性、化学的安定性に優れる上に、高分子電解質型燃料電池としたときに高出力、高エネルギー密度、長期耐久性を達成することができる高分子電解質材料、およびそれを用いた膜電極複合体ならびに高分子電解質型燃料電池を提供する。

【解決手段】高分子電解質型燃料電池は、下記一般式(P1)で表される芳香族ポリエーテル系スルホン化ポリマーを含む高分子電解質材料を用いる。

(一般式(P1)中、Rは水素原子、アルカリ金属原子、アルカリ土類金属原子または炭素数1〜20の炭化水素基を示す。)

(もっと読む)

固体酸化物型燃料電池の薄板体、及び固体酸化物型燃料電池

【課題】反りが抑制され得、且つ燃料極層の電気抵抗の増大が抑制された、極めて薄いS固体酸化物型燃料電池の単セル用の薄板体を提供すること。

【解決手段】この薄板体11は、電解質層11aを挟むように電解質層11aの上下面に燃料極層11bと空気極層11cとが積層・焼成されてなる。燃料極層は、Ni及びYSZの微細粒子からなる第1層11b1(電解質層に近い側)と、Ni、YSZ、及びジルコン(ZrSiO4)の微細な粒子からなる第2層11b2(電解質層から遠い側)とから構成される多孔質層である。第2層内では、平面方向及び厚さ方向において、ジルコン粒子が均一に分布している。このように燃料極層にジルコン粒子を含ませることにより、燃料極層の平均熱膨張率を低減して電解質層の熱膨張率に近づけることができる。また、ジルコン粒子の存在に起因する燃料極層の厚さ方向の電気抵抗の増大を抑制できる。

(もっと読む)

電解質層の製造方法

【課題】高品質の電解質層を所望の厚みで形成できる電解質層の製造方法を提供する。

【解決手段】電解質に対して安定な粒子と、バインダーと、を混合して電解質層形成用ペーストを調製し、該電解質層形成用ペーストに電場をかけて粘度を所定粘度範囲に調整し、粘度調整された前記電解質層形成用ペーストを、前記燃料極及び/又は前記空気極に塗布して電解質層を形成する。

(もっと読む)

電解質膜−電極接合体

【課題】本発明は、上記問題点を解決し、低加湿〜高加湿運転、低温〜高温運転で安定した発電性能を示すと共に、燃料電池使用期間中に安定した性能を示す電解質膜−電極接合体を提供することを目的とする。

【解決手段】 電解質膜と、前記電解質膜の一方の面に配置された、カソード触媒層およびカソードガス拡散層を含むカソードガス拡散電極と、前記電解質膜の他方の面に配置された、アノード触媒層およびアノードガス拡散層を含むアノードガス拡散電極と、を有する電解質膜−電極接合体であって、

前記カソードガス拡散層または前記アノードガス拡散層が、圧縮弾性率の異なる少なくとも2つのガス拡散層基材が積層されてなり、前記ガス拡散層基材中、セパレータに隣接して配置されたガス拡散層基材をガス拡散層基材Sとしたときに、前記ガス拡散層基材Sの圧縮弾性率が最も高く、かつ、厚みは最も薄い、電解質膜−電極接合体。

(もっと読む)

膜電極接合体の製造方法および膜電極接合体並びに固体高分子形燃料電池

【課題】高分子電解質膜と電極触媒層との短時間での接合を可能にし、固体高分子形燃料電池を高い生産性のもと製造することができる膜電極接合体の製造方法および膜電極接合体並びに固体高分子形燃料電池を提供する。

【解決手段】高分子電解質膜3と電極触媒層とを接合するに際して、2つの基材12のうち一方の基材12の電極触媒層を高分子電解質膜3の一方の面に当接し、かつ、2つの基材12のうち他方の基材12の電極触媒層を高分子電解質膜3の他方の面に当接する。2つの基材12と高分子電解質膜3を配置した状態で、2つの基材12のうち少なくとも一方の基材の電極触媒層と反対側の面から超音波を付与することにより、2つの基材12の各電極触媒層と高分子電解質膜3とを、超音波振動以外に加熱する手段を用いる必要がない。

(もっと読む)

膜電極接合体の製造方法、膜電極接合体、固体高分子形燃料電池

【課題】高分子電解質膜と電極触媒層間で十分な接合強度を有し、且つ、高分子電解質膜の外縁部にうねりが発生せず、燃料電池とした際にガスシール性に問題の少ない膜電極接合体の製造方法を提供することを課題とする。

【解決手段】基材の一方の面に電極触媒層を備える1組の転写シートを用意し、高分子電解質膜の両面に電極触媒層が対向し、且つ、電極触媒層の外縁部に高分子電解質膜が露出するように転写シートを配置する工程と、1組の転写シートで高分子電解質膜を狭持した積層体をホットプレスする工程とを順に備え、且つ、該ホットプレス工程において電極触媒層と高分子電解質膜の接触面にかかる圧力をA、電極触媒層の外縁部の高分子電解質膜が露出した部分にかかる圧力をBとしたときに、Aが0.5MPa以上2.0MPa以下の範囲内であり、且つ、Bに対するAの割合A/Bが1より大きく3以下であることを特徴とする膜電極接合体の製造方法とした。

(もっと読む)

直接酸化型燃料電池

【課題】優れた発電特性および耐久性を有する直接酸化型燃料電池を提供する。

【解決手段】本発明の直接酸化型燃料電池は、アノードと、カソードと、それらの間に配置された電解質膜とを含む膜−電極接合体、アノードに接するアノード側セパレータ、および前記カソードに接するカソード側セパレータを備える少なくとも1つの単位セルを有する。アノード側セパレータは、アノードに燃料を供給するための燃料流路を有し、カソード側セパレータは、カソードに酸化剤を供給するための酸化剤流路を有する。前記カソードは、電解質膜に接するカソード触媒層、およびカソード側セパレータに接するカソード拡散層を含む。カソード触媒層は、カソード触媒と高分子電解質を含んでおり、カソード触媒層の燃料流路の上流部に対向する部分に含まれる記高分子電解質の量が、カソード触媒層の燃料流路の下流部に対向する部分に含まれる高分子電解質の量よりも少ない。

(もっと読む)

固体高分子形燃料電池用ハイブリッド膜、その製造方法、膜−電極接合体、及び固体高分子形燃料電池

【課題】フッ素系高分子電解質膜と炭化水素系高分子電解質膜の問題の両者を同時に解決する高分子電解質膜を提供することを目的とする。

【解決手段】フッ素系高分子電解質膜の表面上に被覆率50〜80%でマスキングをし、炭化水素系高分子電解質膜溶液を塗布・乾燥することにより、フッ素系高分子電解質膜の表面上に炭化水素系高分子電解質が被覆率50〜80%で被覆された固体高分子形燃料電池用ハイブリッド膜が得られる。

(もっと読む)

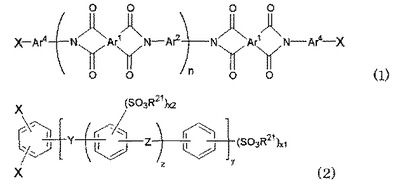

共重合体の製造方法、共重合体、および該共重合体を用いた電解質

【課題】陽イオン交換体や電解質膜に使用される新規なポリイミド系共重合体の製造方法を提供する。

【解決手段】一般式(1)で表される化合物(A)と、一般式(2)で表される化合物(B)とを、触媒(C)の存在下で重合させることを特徴とする共重合体の製造方法。

得られた共重合体の35℃における還元粘度(0.5質量%濃度のm-クレゾール溶解溶液)が0.55〜1.5dL/gであり、GPCによる重量平均分子量が30000以上である。nは、3〜50である。

(もっと読む)

貴金属めっきを施したチタン材、及びその製造方法

【課題】被覆率が高く、かつ極薄の貴金属めっきを施したチタン材の製造方法、及びその方法によって得られるチタン材を提供することを目的とする。

【解決手段】貴金属めっきを施したチタン材の製造方法であって、チタン材の表面に貴金属めっきを形成する第一の工程と、貴金属めっきを形成した該表面をマイクロ波加熱又はレーザー加熱により乾燥させる第二の工程と、を有する前記製造方法からなる。

(もっと読む)

固体酸化物型燃料電池の組立方法

【課題】固体電解質層、燃料極層、空気極層からなる焼成体である薄板体と、支持部材とが交互に積層されてなる固体酸化物型燃料電池の組立方法において、薄板体の燃料極層に対する還元処理時に発生する薄板体の収縮による薄板体の割れの発生を抑制すること。

【解決手段】シール工程にて、互いに隣接する薄板体11の周縁部と支持部材12の周縁部との間に結晶化ガラスの材料が介在した状態にある積層体が加熱されて結晶化ガラスの結晶化率が0〜50%まで増大させられる。これにより、互いに隣接する周縁部同士が一体化され且つシールされつつも、ガラス軟化の余地が残される。次いで、還元処理工程にて、積層体が加熱され且つ燃料流路22内に還元ガスが流入されて、燃料極層に対する還元処理が行われるとともに、前記結晶化率が70〜100%まで増大させられて燃料電池の組立が完了する。

(もっと読む)

401 - 420 / 1,862

[ Back to top ]