国際特許分類[B23K31/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | このサブクラスに関連する方法であって,特殊な物品または目的のために特に適合するが,メイングループ1/00から28/00のいずれのメイングループにも包含されないもの (1,179)

国際特許分類[B23K31/00]の下位に属する分類

ハンダ付または溶接に関連するもの (398)

切断またはデザーフエーシングに関連するもの

材料の特性,例.溶接性,の調査に関連するもの

国際特許分類[B23K31/00]に分類される特許

201 - 210 / 781

電縫鋼管の製造方法および電縫鋼管

【課題】従来技術では、電縫鋼管溶接部に稀に発生する管体表面近傍の50μm前後の微小な溶接欠陥を検出する技術は確立されておらず、かかる微小な溶接欠陥を有する電縫鋼管が製品の中に稀に混入する事態を防ぎ難い。

【解決手段】帯材を管状に成形して形成したV字状ギャップの縁部同士を連続的に溶接する電縫鋼管の製造方法において、溶接後ビード切削前の間に溶接部の輝度を輝度センサ10で監視し、その後、前記ビード切削よりも下流側で、溶接部をアレイ探触子を用いた超音波探傷装置11で検査する。

(もっと読む)

UOE鋼管の製造方法

【課題】溶接材料の管理や余分なプレス加工を伴うことなく、引張強度が800MPa以上であり、外径が500mm以上であるとともに肉厚が6mm以上であるUOE鋼管の溶接部の横割れを防止することができるUOE鋼管の製造方法を提供する。

【解決手段】引張強度が800MPa以上であるオープンパイプ1の縁部に形成された開先加工部2に内面溶接および外面溶接を行う前に、オープンパイプ1の外面1aおよび/または内面1bにおける、オープンパイプの周方向へ開先加工部2に連続する所定の領域Aのスケールを除去した後に、内面溶接および外面溶接を行う。

(もっと読む)

管材の溶接ビード測定方法並びに溶接ビード切削方法及び溶接ビード切削装置

【課題】溶接により管材の溶接部に変形が生じていても、管材の変形と溶接ビードの突出部とを判別することができ、溶接ビードの切削加工に適切な情報を提供できる管材の溶接ビード測定方法並びに管材の製造方法及び管材の製造装置を提供することを目的としている。

【解決手段】溶接ビード切削装置1は、管材2の内外面に一定の間隙をもって対抗して配置された一対の内面距離センサ9a及び外面距離センサ9bと、計測された管材2の厚さデータから管材2の変形を除外し、溶接ビード13の位置、必要な切削量を算出する演算処理装置12と、決定された溶接ビード13の突出部13a,13bを切削する切削ツール14と、で構成されている。

(もっと読む)

鋼板の突き合わせ開先位置の検出方法および装置

【課題】端部に「ダレ」を有している鋼板においても、正確にかつ安定して突き合わせ開先位置を検出する。

【解決手段】2枚の鋼板の突き合わせ部を、突き合わせ線が前記撮像装置の撮像面の水平軸方向となるようにして撮像する撮像工程と、撮像工程で取得された撮像画像から得た部分画像を、予め設定した閾値Tを用いて2値化画像を出力する2値化工程と、2値化画像において水平軸方向をx軸方向、垂直軸方向をy軸方向として、各画素座標(i、j)の2値化輝度値U´について、y軸方向の輝度差分値Vを、各iについて演算する工程イと、工程イで演算した輝度差分値Vをiについて積算して輝度差分射影値Wを演算する工程ロと、工程ロで演算した輝度差分射影値Wにおいてピークの画素位置を求めて、前記2枚の鋼板それぞれの突き合わせ開先位置として検出するピーク位置検出工程とを有する検出方法。

(もっと読む)

変形推定方法、プログラムおよび記録媒体

【課題】 逆ひずみを与えた場合の溶接変形を推定することができる変形推定方法を提供する。

【解決手段】 ステップS7では、固有歪データベースに記憶されている実験等で求めた逆ひずみを与えた場合の固有ひずみの情報に基づいて、ステップS2で指定された板厚hと継手形式と溶接長L、ステップS3で指定された溶接法と溶接入熱Q0と材質、および曲げ縁応力σyによって決まる横曲がり角変形固有歪θvが求められる。ステップS8では、逆ひずみを与えた状態をモデル化して弾性有限要素解析を行う。このとき、ステップS9では、ステップS4で求められた縦収縮固有歪gx、横収縮固有歪gy、縦曲がり変形固有歪θx、およびステップS7で求められた横曲がり角変形固有歪θvに基づいて、溶接変形解析を行う。このようにして、逆ひずみを与えた場合の溶接構造物の溶接変形を推定することができる。

(もっと読む)

鋼管矢板用ガスシールドアーク溶接装置

【課題】鋼管矢板の本管と連結継手とのガスシールドアーク溶接装置において、トーチ周りのスペースが狭くても健全な溶接部が得られると共に本管長手方向に変形が生じない鋼管矢板を高能率に溶接することができる鋼管矢板用ガスシールドアーク溶接装置を提供する。

【解決手段】鋼管矢板の本管と連結継手とを溶接するガスシールドアーク溶接装置であって、複数の走行台車のそれぞれに設置した1対の2電極溶接トーチを備え、先行電極の前方および後行電極の後方に、シールドガスの噴出し口が扁平形状のシールドガスノズルを有することを特徴とする鋼管矢板用ガスシールドアーク溶接装置。

(もっと読む)

シート肉盛を施したポペットバルブおよびその製造方法

【課題】高温割れを伴わないシート肉盛工程を備えたポペットバルブの製造方法の提供。

【解決手段】ヘッドのシート肉盛用溝に肉盛材料を溶着する肉盛工程を備えた大型ポペットバルブの製造方法で、バルブの母材を高Ni基材で構成し、肉盛工程では、ヘッド端面側を冷却しつつ、肉盛材料を溶着する。高Ni基材は、溶着熱でガンマ・プライム相の析出量が増えて結晶粒が成長するため、割れ感受性が増加し、大型バルブでは、溶着面積が大きく、母材3と肉盛部2間の境界に生じる熱応力(凝固収縮力)も大きいため、肉盛部2に沿った母材熱影響部3a内で高温割れ発生が懸念されるが、肉盛工程中、ヘッド端面側が冷や金20で冷却されて、母材熱影響部3aでは固相と液相が混在する時間が短縮され、ガンマ・プライム相の析出量と凝固収縮力が低減されて、高温割れが発生しない。

(もっと読む)

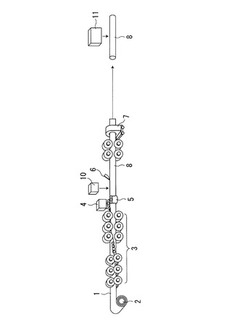

チューブ面取り加工装置

本発明は、加工部、フィードローラー部、及び定位アンロード部の三つの部分から構成されるチューブ面取り加工装置である。

加工部は加工ラックと、ベアリングを介して加工ラックに並行に設置された1組の加工ローラーと、加工ローラー連結されたドライブモータが備えられ、加工ラックの先端側にはフレームによりプラズマ切断マシンが設置されている。

加工ラックの先端にはリフトティング装置が更に設置されており、そのリフトティング装置にはトラニオンを介して加工ラックに設置されたリフトフレームが備えられ、トラニオンはリフトフレームの中間部に位置し、リフトフレームの一端はベアリングを介して加工リフトローラか設置されている。 他端側には加工油圧シリンダーが連結設置されており、加工油圧シリンダーの一端はリフトフレームに連結され、他端側は加工ラックに連結されている。当該チューブ面取り加工装置は、大量流れ生産に適し、切断、面取り加工を一工程で完了させることが可能であり、作業効率の向上、作業時間の低減という効果を奏する。

(もっと読む)

亜鉛系めっき鋼板の重ねすみ肉アーク溶接方法及び重ねすみ肉アーク溶接継手

【課題】亜鉛系めっき鋼板である薄い下板と、厚い上板を溶接する際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部形状を得ることができる、重ねすみ肉アーク溶接方法を提供する。

【解決手段】重ねすみ肉アーク溶接の方法であって、アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有するアーク溶接電源を用い、下板は亜鉛めっき鋼板であり、上板は前記亜鉛めっき鋼板よりも板厚が厚い鋼板であり、溶接する前に前記上板の一部を削り、溶接トーチから送出される溶接ワイヤと前記下板との交点から前記上板までの距離をW[mm]、ワイヤ供給速度をWFR[m/min]、溶接速度をV[m/min]としたとき、0.5mm≦W≦1.5mm、−0.2WFR/V+2.333≦W≦0.15WFR/Vであり、シールドガスを炭酸ガスとすることを特徴とする重ねすみ肉アーク溶接方法。

(もっと読む)

溶接部でのポロシティを防ぐためのワークピース及び溶接プロセス

【課題】溶接部ポロシティを低減又は排除するためのワークピース及び溶接プロセスを提供すること。

【解決手段】電子ビーム(700)又はレーザ(800)溶接のための物品(100)は、溶接表面(114)を有する第1のワークピース(102)を備え、該溶接表面(114)が、形成される溶接部(112)内でポロシティを低減するよう構成される。

(もっと読む)

201 - 210 / 781

[ Back to top ]