国際特許分類[C23C14/00]の内容

化学;冶金 (1,075,549) | 金属質材料への被覆;金属質材料による材料への被覆;化学的表面処理;金属質材料の拡散処理;真空蒸着,スパッタリング,イオン注入法,または化学蒸着による被覆一般;金属質材料の防食または鉱皮の抑制一般 (47,648) | 金属質への被覆;金属材料による材料への被覆;表面への拡散,化学的変換または置換による,金属材料の表面処理;真空蒸着,スパッタリング,イオン注入法,または化学蒸着による被覆一般 (43,865) | 被覆形成材料の真空蒸着,スパッタリングまたはイオン注入法による被覆 (14,491)

国際特許分類[C23C14/00]の下位に属する分類

被覆される材料の前処理 (233)

選択された表面部分の被覆,例.マスクを用いるもの (510)

被覆材料に特徴のあるもの (5,176)

被覆の方法に特徴のあるもの (7,808)

後処理 (335)

国際特許分類[C23C14/00]に分類される特許

181 - 190 / 429

エアロゾルデポジション法の最適実施条件の選定方法、及び成膜方法

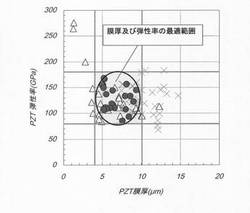

【課題】アニール処理後の膜が優れた性能を保持できるようにエアロゾルデポジション法の最適な実施条件を選定する方法を提供する。

【解決手段】基材及び材料粒子を準備し;前記基材及び前記材料粒子を用いて、ある実施条件下でエアロゾルデポジション法を行うことにより、前記材料粒子の膜を前記基材の表面に形成し;形成された膜の膜厚及び弾性率を測定し;前記膜が形成された前記基材を加熱することによって前記膜のアニールを行い;アニールされた膜の性能を評価し;実施条件を変更しながら以上の工程を繰り返して相当数のデータを収集し;前記相当数のデータにおいて、評価済みの膜の性能の優劣に基づき、膜厚及び弾性率の最適範囲を選定し、次いで、当該最適範囲の膜厚及び弾性率を与えた実施条件を、最適な実施条件として決定する。

(もっと読む)

超臨界成膜装置およびこれを用いた超臨界成膜方法

【課題】ロードロック室を隔離するための隔壁の開閉を容易に行うことができ、成膜室からの熱や物質の拡散を防止できる超臨界成膜装置および超臨界成膜方法を提供する。

【解決手段】耐圧容器40にロードロック室5a、5bが備えられ、ロードロック室5a、5b内の圧力を調整するための圧力調整手段と、基板41を耐圧容器40外から搬入するとともに耐圧容器40外に搬出するための外部出入口45と、基板41を成膜室6a、6bに搬入するとともに成膜室6a、6bから搬出するための内部出入口43とが設けられ、内部出入口43に、ロードロック室5a、5bを内部出入口43の外部と隔離するための開閉可能な隔壁10a、10bが設けられている超臨界成膜装置とする。また、耐圧容器40の搬送室7に純粋な超臨界流体を供給する導入配管1a、1bを有し、成膜室6a、6bには超臨界流体を排出する導出配管4が設けられている。

(もっと読む)

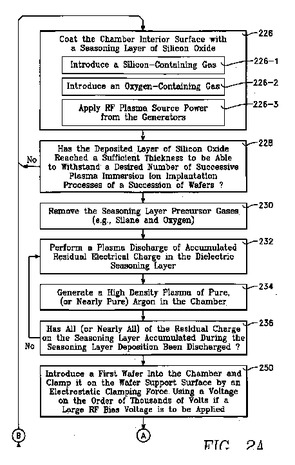

チャンバシーズニングによるプラズマ浸漬イオン注入プロセスおよびウェーハをデチャックするためのシーズニング層のプラズマ放電

プラズマ浸漬イオン注入プロセスでは、シーズニング層の厚さの増大のためにウェーハのクランプ静電力を損失することなく、事前注入チャンバシーズニング層の厚さが増大される(シーズニング層を取り替えることなく一連のウェーハの注入を可能にする)。これは、まず厚いシーズニング層から残留静電荷をプラズマ放電することによって実現される。同じシーズニング層を使用して処理できるウェーハの数は、各ウェーハが処理された後、シーズニング層を部分的に補給することによってさらに増大され、それに続いて、補給されたシーズニングを短時間でプラズマ放電してから、次のウェーハを処理することができる。  (もっと読む)

(もっと読む)

薄膜作成装置における基板保持具上の堆積膜の剥離防止方法及び薄膜作成装置

【課題】基板保持具に堆積した膜の剥離などにより生ずるパーティクルの問題を解決する手法を提供する。

【解決手段】成膜済みの基板9を基板保持具90から回収するアンロードロックチャンバー2と、未成膜の基板9を基板保持具90に搭載するロードロックチャンバー1との間のリターン移動路上に、膜剥離防止チャンバー710が、アンロードロックチャンバー2及びロードロックチャンバー1に対して気密に接続されている。膜剥離防止チャンバー710内には、基板保持具90及び保持爪91の表面の堆積膜の上にコーティングをする膜コーティング手段が設けられている。

(もっと読む)

蒸着装置およびマスクのクリーニング方法

【課題】シリコンからなるマスクチップを有するマスクを蒸着装置から取り出すことなくクリーニングできる蒸着装置およびマスクのクリーニング方法を提供する。

【解決手段】蒸着装置は、シリコンからなり所定の膜パターンに対応する開口部を有するマスクチップ20と、マスクチップ20が複数取り付けられた支持基板10と、を有するマスク1を介して、ワーク2の被成膜面2aに膜材料32を堆積させる成膜室110,120と、成膜室110,120に接続されており、マスク1をクリーニングするプラズマ処理機構が設けられた処理室と、を備えていることを特徴とする。

(もっと読む)

成膜装置部品の洗浄方法

【課題】Ta、Ti、Ta−N、Ti−Nの成膜工程で使用した成膜装置部品の表面に付着・堆積した堆積物を、基材をできる限り傷めることなく、しかも短時間で除去する洗浄方法を提供する。

【解決手段】アルミニウム、ステンレス又はアルミナセラミックス等から構成される成膜装置部品の表面を算術平均粗さRaとして5ミクロン以上に粗面化することで、Ta、Ti、Ta−N、Ti−N堆積膜の形状を粒状に制御し、次いで硫酸とフッ化水素酸からなる洗浄液で洗浄することにより、堆積膜を除去する方法であり、粗面化した部品表面としては、部品表面にアルミニウム又はチタンの溶射膜を設けて粗面化したものが好ましい。

(もっと読む)

被洗浄部材の洗浄方法および光学素子の製造方法

【課題】簡便かつ効率的で、金型や固定治具等の被洗浄部材に対するダメージが少ない、被洗浄部材の洗浄方法等を提供する。

【解決手段】光学素子製造装置から光学材料成分が付着した被洗浄部材41を取り出す工程と、取り出された被洗浄部材41を、光学材料成分を除去する洗浄装置40に設置する工程と、洗浄装置40にて、設置された被洗浄部材41の周囲環境に所定のガスを導入する工程と、導入された所定のガスに高周波電圧を印加してプラズマ化し、被洗浄部材41の表面をプラズマ化されたガスに晒し、光学材料成分をハロゲン化物にして気化させ除去する工程と、を含む被洗浄部材41の洗浄方法。

(もっと読む)

スパッタリング装置

【課題】パーティクルの発生を低減した、透明導電性膜を形成するためのスパッタリング装置を提供すること。

【解決手段】スパッタリング装置300は、基板を保持する基板保持部301と、基板保持部301とオフアクシスな位置に配置された対向するマグネティックカソード302Aおよび302Bと、マグネティックカソード302Aおよび302Bを収容するカソードボックス303と、マグネティックカソード302Aおよび302Bの周囲に配置された防着板311および312とを備える。マグネティックカソード302Aおよび302B上には、透明導電材料のターゲットがボンディングされる。基板保持部301とマグネティックカソード302Aおよび302Bとの間にチムニー304が設けられている。本発明に係る防着板311および312は、ターゲットの透明導電材料と同程度の熱膨張係数を有する材料によりコーティングされている。

(もっと読む)

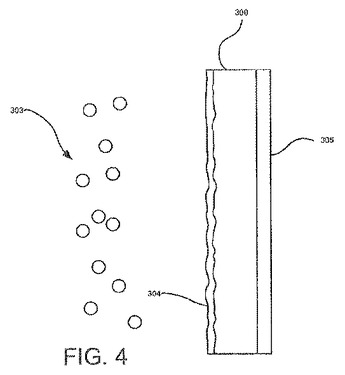

真空中の保護用ライナー

本発明の装置は、真空室内の面上に配置されたライナーを有する。この面は、真空室内の構成素子により規定されている。このライナーは、ワークピースを汚染から保護するか、又は原子又はイオンを面内に注入することにより生じる面のブリスタリング現象を阻止するように構成されている。ライナーは、ある実施例では、使い捨てしうるようにでき、真空室内の面から除去して、新たなライナーと交換するようにしうる。このライナーは、ある実施例では、粗面を有するポリマとするか、炭素を基とするか、又はカーボンナノチューブを以て構成することができる。  (もっと読む)

(もっと読む)

真空成膜方法、有機エレクトロルミネッセンス装置の製造方法および真空成膜装置

【課題】スプラッシュに起因する粒状異物の被処理基板への付着を効果的に防止することのできる真空成膜方法、有機EL装置の製造方法、および真空成膜装置を提供すること。

【解決手段】真空成膜装置200は、真空状態とされる成膜室220と、成膜室220内で第1基板10に対向配置された蒸着源280と、成膜室220内に反応ガスを導入するガス導入口260と、成膜室220内からの排気を行なうための排気口270とを有している。ガス導入口260からのガス導入方向を延長した仮想の延長線L10上に排気口270が位置し、かつ、かかる延長線L10は、蒸着源280から第1基板10に向かう蒸着材料流290の中央部分291を横切っている。このため、蒸着材料流290の中央部分291を横切る気流L11を発生させることができ、スプラッシュを側方に向かわせることができる。

(もっと読む)

181 - 190 / 429

[ Back to top ]