国際特許分類[C23C14/04]の内容

化学;冶金 (1,075,549) | 金属質材料への被覆;金属質材料による材料への被覆;化学的表面処理;金属質材料の拡散処理;真空蒸着,スパッタリング,イオン注入法,または化学蒸着による被覆一般;金属質材料の防食または鉱皮の抑制一般 (47,648) | 金属質への被覆;金属材料による材料への被覆;表面への拡散,化学的変換または置換による,金属材料の表面処理;真空蒸着,スパッタリング,イオン注入法,または化学蒸着による被覆一般 (43,865) | 被覆形成材料の真空蒸着,スパッタリングまたはイオン注入法による被覆 (14,491) | 選択された表面部分の被覆,例.マスクを用いるもの (510)

国際特許分類[C23C14/04]に分類される特許

91 - 100 / 510

パターン形成用マスク及び該マスクを用いた成膜装置

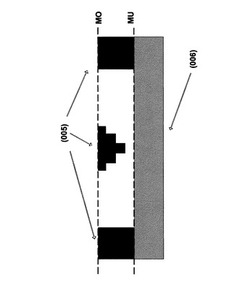

【課題】従来の高温・低温・真空・ガス雰囲気中などの様々なマスク使用環境下で、格子状や環状などの所定のパターンの形成を、単独のマスクを用いて1回の成膜で行うことができるパターン形成用マスク、及び該マスクを用いた成膜装置の提供。

【解決手段】成膜装置に用いるパターン形成用マスクであって、膜形成材料側の面をMO面、パターンが形成される基板側の面をMU面として、マスクの開口部の一部に、MU面に近い側の断面積がMO面に近い側の断面積よりも小さくなっている非開口部分を有し、かつ、MU面と該非開口部分のMU面に対向する端部との間に空間を有するパターン形成用マスク。

(もっと読む)

パターン形成方法、パターン形成基板及び太陽電池素子

【課題】従来の高温・低温・真空・ガス雰囲気中などの様々なマスク使用環境下で、格子状、櫛形、環状などの所定のパターンの成膜を、単独のマスクを用いて1回の成膜で行うことができるパターン形成方法、該方法によって作成されたパターン形成基板、及び該基板を用いた太陽電池素子の提供。

【解決手段】(1)マスクの非開口部へターゲット材料が広がることにより、マスクの開口部と異なる形状のパターンが形成されるように、基板とマスクの間に空間が存在する状態で成膜を行うパターン形成方法。

(2)開口部が非開口部分を有し、該開口部の基板側に、ターゲット側と異なる連続した空間を持つマスクを用い、前記開口部に対応するパターン形状の成膜に加えて、前記非開口部分に対応する空間にもターゲット材料が回り込んで堆積し成膜されるパターン形成方法。

(もっと読む)

マスク部材の洗浄装置

【課題】レーザ光を用いたドライ洗浄による洗浄効率を向上させ、洗浄むらの発生を抑制する。

【解決手段】マスク部材1を位置調整手段21により位置調整可能な昇降部材11に装着して、マスク板2に対してレーザ光照射手段15におけるレーザ発振器13からのレーザ光をスキャニング光学系15によって、マスク板2の主走査方向に微小移動させながらレーザ光のパルスを照射し、1ライン分の走査が終了すると、副走査方向に1ピッチ分ずらせて走査を継続するようになし、マスク板2の全面にレーザ光のスポットを照射することによりドライ洗浄を行うに当って、ドライ洗浄開始前に撮像手段20によりマスク部材1のアラインメントマークMを基準として、レーザ光の微小スポットSがマスク板2の格子部4bに照射されるように位置調整する。

(もっと読む)

大型メタルマスク

【課題】現状サイズのメタルマスクを用い、1100×1300mm以上のメタルマスクとして機能させた大型メタルマスクを提供する。

【解決手段】矩形状で同一サイズの2枚のメタルマスク10を、固定用マスク20を介して左右に隣接して繋ぎ合わせ、前記メタルマスクの2倍の面積を有する1枚のメタルマスク30−2として機能させたこと。固定用マスクの左位置合わせマーク21Lに左メタルマスクの右位置合わせ貫通孔11Rを合わせ、右位置合わせマーク21Rに右メタルマスクの左位置合わせ貫通孔11Lを合わせ、固定用マスクに左メタルマスク及び右メタルマスクが重なる部分をスポット溶接50で接合させる。

(もっと読む)

表示パネルの製造方法

【課題】基板を一方的にマスクに押し付けても基板とマスクを十分に密着させることができない。静電吸着により基板とマスクの双方を引き合わせることで、基板とマスクを十分に密着させて真空成膜(蒸着、スパッタリング等)を行うことにより、パターン精度の高い表示パネルを提供する。

【解決手段】1または複数の表示パネル用回路が形成される基板420とマスク520とを重ねて配置し、当該基板が前記マスクに静電吸着するように、当該マスクに電圧を印加し、当該基板に当該マスクを介して真空成膜する。

(もっと読む)

成膜用マスク及びその洗浄方法

【課題】マスク母材にダメージを与えることなくデポジション膜の洗浄除去が可能であり、洗浄作業性にも優れた成膜用マスクを提供する。

【解決手段】成膜用マスク11は、基板Wの成膜面に対向配置され成膜領域を制限する一つの開口部20が形成されたマスク本体2と、このマスク本体の表面の開口部の外側を被覆するカバー部材とを備え、このカバー部材3は、マスク本体に対して着脱自在に取り付けられた複数のカバー分割片3A、3B、3C、3Dの集合体で構成されている。マスク本体の表面の所定領域をカバー部材で被覆することにより、マスク本体へのデポジション膜の付着を抑え、マスク洗浄時におけるマスク母材のダメージを防ぐ。カバー部材に付着したデポジション膜の除去は、個々のカバー分割片に個片化した状態で行うことにより、洗浄作業が簡単になり、マスクの大型化にも容易に対応できるようになる。

(もっと読む)

蒸着マスク、蒸着装置、薄膜形成方法

【課題】大型基板に対応可能な蒸着マスク、蒸着装置、蒸着方法を提供する。

【解決手段】

蒸着マスク10上で開口部11をその中心間距離が基板50のピクセル51a1、51a2の中心間距離の2倍になるように形成する。この蒸着マスク10を基板50上に配置し、各ピクセル51a1、51a2、51axの上方に開口部11と遮蔽部19が交互に配置されるように位置合わせした状態で、開口部11と対面するピクセル51a1を成膜し、次いで蒸着マスク10をピクセル51a1、51a2の中心間距離だけ移動させ、移動前に遮蔽部19と対面していた未成膜のピクセル51a2、51axの上方に開口部11を位置させ、その状態で未成膜のピクセル51a2、51axに薄膜を成膜する。開口部11の間隔が従来より広いため、開口部11形成の際に蒸着マスク10が破損する虞を従来より低減でき、大型の蒸着マスク10の製作が容易になる。

(もっと読む)

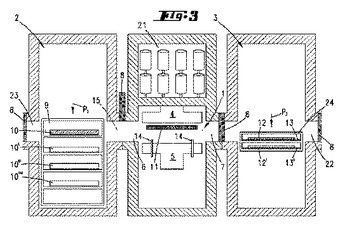

コーティング装置及び遮蔽プレートを有するコーティング装置の操作方法

基板を取り扱う特にコーティングする装置において、プロセスチャンバ1と、その中で処理される基板12を格納するべく搭載開口6,7を介してプロセスチャンバ1に接続された、又は、処理プロセスで用いるマスク10,10'、10"、10'"を格納する少なくとも1つの格納チャンバ2,3と、搭載開口6,7を通して基板又はマスクをプロセスチャンバ1に搭載し又は取り出す搬送装置13と、開始物質をキャリアガスとともにプロセスチャンバ1に導入するべく温度制御可能なガス入口要素4と、処理される基板12を受容するべくガス入口要素4に対向して位置するサセプタ5と、遮蔽位置にあるときガス入口要素4とサセプタ5又はマスク10の間に位置して基板12又はマスク10をガス入口要素4からの熱の影響から遮蔽する遮蔽プレート11と、遮蔽プレート11を基板12の処理前にガス入口要素4に相対する遮蔽位置から格納位置へ移動させ基板12の処理後に格納位置から遮蔽位置に戻す遮蔽プレート移動装置15,16と、を有する。格納位置では遮蔽プレート11が格納チャンバの内部にある。  (もっと読む)

(もっと読む)

面型蒸着源及びその蒸着メッキ法とシステム

【課題】面型蒸着源及びその蒸着メッキ法とシステムの提供。

【解決手段】本発明の面型蒸着源及びその蒸着法とシステムは、少なくとも一つの蒸着材料を蒸着源基板の内の一面に被覆して面型蒸着源とする。前記蒸着材料の分布エリアは、蒸着材料の気化後に蒸着対象基材を包含するエリアとなる。加熱装置を蒸着源基板を加熱可能なエリア内に配置し、加熱装置が面型蒸着源に対して熱源を提供することにより、面型蒸着源は固体から気体へと変換し、蒸着対象基材の表面に拡散する。蒸気を原子或いは分子状態で段階的制御を行う手段に基づき、蒸着対象基材の表面にて核生成、凝結、及び核生成、成長させるメカニズムにより薄膜を形成するため、伝統的な塗布及びインクジェット技術では得られなかった均等性、ナノサイズのコントロール特性等を備える特殊構造及び機能性を有する薄膜を獲得できる。

(もっと読む)

マスキング装置

【課題】ブラスト処理を行っても蓋と本体との磁力による吸引力の著しい低下を防ぐことができるマスキング装置を提供すること。

【解決手段】ブラスト処理によって本体10の磁性が劣化しても、磁力補強板30を本体10の下面10bに追加的に配置することにより、本体10の磁性劣化を補償して回復させることができる。そのため、マスキング装置100を繰り返し多数回使用できるため、新しく作製する必要性を極めて低減することができる。これにより、試作設備や生産設備等におけるマスキング装置100のセットの再段取りによる工数の増加や新しいマスキング装置100の作製によるコストを抑えることができる。また、本体10に磁力補強板30を取り付ける構成のため、磁性劣化から再生までの期間を短くすることができる。

(もっと読む)

91 - 100 / 510

[ Back to top ]