国際特許分類[C23C4/02]の内容

化学;冶金 (1,075,549) | 金属質材料への被覆;金属質材料による材料への被覆;化学的表面処理;金属質材料の拡散処理;真空蒸着,スパッタリング,イオン注入法,または化学蒸着による被覆一般;金属質材料の防食または鉱皮の抑制一般 (47,648) | 金属質への被覆;金属材料による材料への被覆;表面への拡散,化学的変換または置換による,金属材料の表面処理;真空蒸着,スパッタリング,イオン注入法,または化学蒸着による被覆一般 (43,865) | 溶解被覆材料のスプレーによる被覆,例.火炎,プラズマまたは放電によるもの (1,608) | 被覆される材料の前処理,例.選択された表面部分に被覆するためのもの (120)

国際特許分類[C23C4/02]に分類される特許

61 - 70 / 120

タービンエンジンコンポーネント及びタービンエンジンコンポーネントのコーティング方法

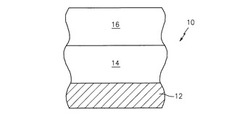

【課題】 砂漠環境で使用されるようなタービンエンジンコンポーネントにおいて、サーマルバリアコーティングに対して砂が浸透しないようなコーティング組成物を提供すること。

【解決手段】 タービンエンジンコンポーネントは、支持体(10)と、該支持体(10)に堆積されるサーマルバリアコーティング(14)と、溶融砂の浸透を制限するためにサーマルバリアコーティングの外表面におけるセラミック材料シールする手段と、を含む。

(もっと読む)

内燃機関のクランク室をマスキングするマスキング・システム

【課題】本発明は、内燃機関3のシリンダ6、61、62のシリンダ・ボア5、51、52のシリンダ滑り面4、41、42の表面処理中に内燃機関3のクランク室2をマスキングするマスキング・システム1に関する。

【解決手段】マスキング・システム1は、中空マスキング本体7をシリンダ・ボア5、51、52に接続するコネクタ区画71さらにスクリーン区画72がある中空マスキング本体7を含む。本発明によると、中空マスキング本体7は、内燃機関3の第1シリンダ6、61の表面処理中に、中空マスキング本体7のコネクタ区画71を、クランク室側で第1シリンダ6、61のシリンダ・ボア5、51に配置できるように構成される。本発明はさらに、本発明によるマスキング・システム1の使用に関する。

(もっと読む)

シリンダ孔の遮蔽装置

【課題】燃焼機関のシリンダ孔を溶射被覆する際の熱膨張の問題と、金属蒸気による汚染にかかわる問題とが解決されると同時に、高度の自動化が簡単かつ経済的に可能な装置を提供する。

【解決手段】溶射被覆処理中に燃焼機関3のシリンダ孔2を遮蔽する遮蔽装置であって、燃焼機関3の第1シリンダ5の溶射被覆中に第2シリンダのシリンダ孔2内に配置することで、第2シリンダ7のシリンダ壁6を遮蔽可能な遮蔽体4を含む遮蔽装置おいて、流体流8を発生させるために、予め決定可能な幅の流通間隙10を遮蔽体4と第2シリンダのシリンダ壁6との間に設定できるように、遮蔽体4を構成した。

(もっと読む)

プラズマ処理装置の再生方法,プラズマ処理容器内部材,プラズマ処理容器内部材の製造方法及びプラズマ処理装置

【課題】プラズマ中での使用により表面が劣化したプラズマ処理容器を新品同様に再生することを提供する。

【解決手段】基材の表面がアルミナ,希土類酸化物,ポリイミドまたはポリベンゾイミダゾールのうちのいずれかの溶射膜によって被覆されたプラズマ処理容器の内部の部材の,プラズマ中での使用により劣化した溶射膜に,前記溶射膜と同一の材料を再溶射する。

(もっと読む)

溶射用マスキング治具

【課題】溶射用マスキング治具の開口内面へ付着した溶射皮膜が、溶射中に脱落することを防止し、付着した溶射皮膜が、容易に除去できる溶射用マスキング治具を提供する。

【解決手段】シリンダブロック2のシリンダボア3の壁面10に溶射ガン7により溶射皮膜4を形成する際に、シリンダブロック2の端部表面9に設けられ、シリンダボア3と同軸の円筒状の開口6を有し、シリンダブロック2の端部表面9への溶射皮膜の付着をマスキングする溶射用マスキング治具1において、溶射ガン7により溶射皮膜5が付着する円筒状の開口内面8は、凹凸面である。

(もっと読む)

被覆を製造する方法

【課題】基体の上に、被覆を製造する方法において、その被覆がセラミックの多層機能性層から構成され、基体とその被覆との間に、既知の機能性層と比較して改良された遷移状態が存在する、被覆を製造する方法を提供する。

【解決手段】セラミック被覆材料を有する層(3)を、プラズマビーム(30)を用い、LPPS又はLPPS−TF法を用いて処理室(6)中で基体上に製造する方法において、前記基体が、少なくとも一種類の金属Meを含み、前記基体の調節された反応温度で、反応性酸素を存在させて、表面上に拡散した金属Meと反応して得られる酸化物を、セラミック中間層(4)として生成させ、セラミック層(3)、即ち、セラミック被覆材料の層を前記中間層の上に堆積することを含む、上記製造方法。

(もっと読む)

円筒内面の溶射前下地加工方法,同溶射前下地処理形状および円筒内の圧漏れ試験方法

【課題】円筒内面を粗面として溶射皮膜の密着度を高めつつ、円筒内面の軸方向端部を利用した圧漏れ試験や内径測定を適正に実施可能とし、かつ軸方向端部での溶射皮膜の剥離を防止する。

【解決手段】シリンダボア内面5に対し、溶射皮膜60を形成する前の下地処理として粗面9を形成する。シリンダボア内面5のクランクケース側の端部については粗面9を形成せず、この部位に樹脂製のコーティング層29を形成する。シリンダブロック1の上面にも、同様な上部コーティング層49を形成する。これら各コーティング層29,49を形成する部位を利用して圧漏れ試験機31にてシリンダボア3内の圧漏れ試験および、ギャップセンサ53による内径測定を行う。その後、シリンダボア内面5に形成する溶射皮膜は、コーティング層29,49には形成されず、粗面9とした部位のみに高密着度で形成される。

(もっと読む)

脆性材料基材への溶射膜形成方法

【課題】基材の反りや破断を抑制し、しかも、低コストで、かつ、簡便に、セラミックス等からなる基材表面を粗面化する手段を用いて、耐プラズマ性溶射膜の密着力を向上させることができる脆性材料基材への溶射膜形成方法を提供する。

【解決手段】セラミックス、ガラスまたは石英等の脆性材料からなる基材表面を、マスキング材またはメッシュを用いたマイクロブラスト加工により粗面化した後、該基材表面にプラズマ溶射法により溶射膜を形成する。

(もっと読む)

円筒内面の溶射前下地加工方法および円筒内面の溶射前下地処理形状

【課題】溶射後の円筒内面の軸方向端部に付着した溶融用材料が固化し凝縮する際に発生する応力を抑える。

【解決手段】シリンダボア内面5に対して溶射皮膜30を形成する前の下地処理加工として、ねじ状の凹凸部からなる粗面9を形成する。粗面9は、シリンダボア3の軸方向端部であるクランクケース側端部13およびシリンダヘッド側端部15の面粗度を、軸方向中央部17の面粗度より粗くする。

(もっと読む)

円形の穴内面を備えた部材,円形の穴内面の加工方法および加工装置

【課題】溶射皮膜形成前の円形の穴の内径を正確に測定できるようにする。

【解決手段】シリンダボア内面5に溶射皮膜7を形成する前に、溶射皮膜7の密着度を高めるために粗面13を加工する。粗面13の加工に連続してシリンダボア内面5の下端部に、粗面13よりも平滑な内径測定面19を加工する。内径測定器9により内径測定面19にてシリンダボア3の内径を測定し、この測定結果に基づいてその後形成する溶射皮膜7の膜厚を適正なものとする。

(もっと読む)

61 - 70 / 120

[ Back to top ]