国際特許分類[F02F5/00]の内容

機械工学;照明;加熱;武器;爆破 (654,968) | 燃焼機関;熱ガスまたは燃焼生成物を利用する機関設備 (130,868) | 燃焼機関のシリンダ,ピストンまたはケーシング;燃焼機関の密封装置の構成 (6,245) | ピストンリング,例.ピストンヘッドと組み合わされたもの (345)

国際特許分類[F02F5/00]に分類される特許

11 - 20 / 345

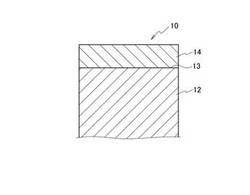

船舶用ピストンリング及びその製造方法

【課題】船舶用ピストンリングにおいて、摺動面の耐摩耗性をより向上させることである。

【解決手段】船舶用ピストンリング10であって、金属材料で形成されるピストンリング本体12と、ピストンリング本体12の摺動面13にイオンプレーティングで被覆され、CrNで形成されるCrN被覆層14と、を備え、CrN被覆層14は、70μm以上の膜厚で形成されており、X線回折によるCrN(200)面のピーク強度がCrN(111)面のピーク強度より大きい。

(もっと読む)

往復動エンジン

【課題】ピストンリングのオイルリングへの干渉をなくすことができて、所望の側圧を生じさせてピストンリング及びピストン側面とシリンダとの摺動摩擦抵抗を大幅に低減させることのできる往復動エンジンを提供する。

【解決手段】往復動エンジン1は、ピストンリング5と、ピストンリング5との間で環状ガス室6を規定していると共に、環状ガス室6でのピストン3の側面8の受圧面積がピストン3の反スラスト側よりもスラスト側で大きくなるように、ピストンリング5に隣接しているピストンリング7と、環状ガス室6を燃焼室2に連通させるガス通路15とを具備している。

(もっと読む)

ピストンリング

【課題】エンジンの熱負荷の高い環境で使用することが可能な、耐スカッフ性、耐摩耗性に優れた高熱伝導性ピストンリングを提供する。また、さらに低フリクションにより燃費の向上に寄与するピストンリングを提供する。

【解決手段】イオンプレーティング成膜条件を最適化することにより、皮膜の被覆面のX線回折測定における (111)面組織係数が1.2〜1.65であり、且つ(111)面組織係数>(220)面組織係数>(200)面組織係数となるTiN皮膜をピストンリング外周面に10〜60μmの膜厚に被覆する。また、TiNの優れた熱伝導率を損なわずに低フリクションの優れた摺動特性を得るため、TiN被膜の上にさらに非晶質硬質炭素皮膜を被覆する。

(もっと読む)

ピストンリング

【課題】エンジンの熱負荷の高い環境で使用することが可能な、耐スカッフ性、耐摩耗性に優れた高熱伝導性ピストンリングを提供する。また、さらに低フリクションにより燃費の向上に寄与するピストンリングを提供する。

【解決手段】イオンプレーティング成膜条件を最適化することにより、皮膜の被覆面のX線回折測定における (220)面組織係数が1.1〜1.8であり、且つ(111)面組織係数及び(200)面組織係数よりも大きいTiN皮膜をピストンリング外周面に10〜60μmの膜厚に被覆する。また、TiNの優れた熱伝導率を損なわずに低フリクションの優れた摺動特性を得るために、TiN皮膜の上にさらに非晶質硬質炭素皮膜を被覆する。

(もっと読む)

圧力リング及びその製造方法

【課題】高圧縮比のエンジンの熱負荷の高い環境で使用することが可能な、熱伝導性と耐熱ヘタリ性に優れ、且つ価格競争力のある圧力リングを提供することを課題とする。また、その製造方法を提供することを課題とする。

【解決手段】基本的には合金元素量の少ないJIS登録材料を使用するが、300℃の高温でも優れた耐熱ヘタリ性を発揮するように顕微鏡組織を調製する。具体的には、JIS G 4404に規定される材料記号SKS93なる鋼材を用い、ピストンリング線材をオイルテンパー処理する前に、焼鈍し、平均粒径0.1〜1.5μmの球状化セメンタイトを焼戻マルテンサイトマトリックス中に分散させることによって、300℃においても転位の移動やクリープを抑制し、耐熱ヘタリ性を向上させる。

(もっと読む)

コンプレッションリング及び内燃機関

【課題】ピストン下降時においてリングが捩れ変形することによって燃焼室側へのオイルの漏出を抑制しつつ、当該捩れ変形に起因したリングの耐久性の低下についてもこれを好適に抑制することのできるコンプレッションリング及び内燃機関を提供する。

【解決手段】トップリング4はピストンの外周面に形成された第1リング溝に装着されている。また、トップリング4は、リング本体40と、リング本体40の内周側に位置してリング本体40を外周側に付勢するエキスパンダ51〜53とを備えている。また、リング上面41には、トップリング4の径方向に沿って延びる基部42と、基部42の内周側に位置する部位であって内周側ほど軸線方向Cにおいてクランクケース側に位置するように傾斜した傾斜部43とが形成されている。また、傾斜部43は基部42に対して曲面状にて接続されている。

(もっと読む)

オイルリング及び内燃機関

【課題】リング溝の対向面に下側レール部の下面が貼り付くことに起因してオイル消費が増大することを抑制することのできるオイルリング及び内燃機関を提供する。

【解決手段】オイルリング4は、ピストン2の外周面に形成されたリング溝3に装着されている。また、リング溝3において互いに対向する一対の上側対向面31及び下側対向面32上をそれぞれ摺動可能な一対の上側レール部51及び下側レール部52と、これらレール部51,52を連結する連結部53とを有している。連結部53にはオイルリング4の径方向に貫通するオイル戻し孔54が形成されている。下側レール部52の下面においてオイル戻し孔54の直下には全周にわたって溝56が形成されている。また、リング本体5には、オイル戻し孔54と溝56とを貫通する複数の貫通孔57が形成されている。複数の貫通孔57はオイルリング4の周方向において等間隔にて形成されている。

(もっと読む)

ピストンのオイルリング溝構造

【課題】背面通路の通路面積確保と、ピストン組付け時におけるオイルリングの折損抑制との両立を図る。

【解決手段】オイルリング溝21内に、オイルリング本体41との接触によりオイルリング40の径方向内側への移動を規制する規制部28,29を設ける。自由径に拡張しているオイルリング本体41が規制部28,29に接触した状態で、オイルリング本体41の内周面44のうちオイルリング溝21の内底面24に最も接近した箇所を第2最接近箇所51とする。ピストン20の外周面のうちオイルリング溝21に対し燃焼室側に隣接するランド26において、ピストン20の中心軸線CLを挟んで第2最接近箇所51の反対側となる箇所を第2反対側箇所32とする。両箇所51,32の距離L2を、オイルリング本体41の内周面44の直径Dよりも大きく設定する。

(もっと読む)

オイルリング及び内燃機関

【課題】下側レール部の下面がリング溝の対向面に貼り付くことに起因してオイル消費が増大することを抑制することのできるオイルリング及び内燃機関を提供する。

【解決手段】オイルリング4は、ピストン2の外周面に形成されたリング溝3に装着されている。また、リング溝3において互いに対向する一対の上側対向面31及び下側対向面32上をそれぞれ摺動可能な一対の上側レール部51及び下側レール部52と、これらレール部51,52を連結する連結部53とを有している。連結部53にはオイルリング4の径方向に貫通するオイル戻し孔54が形成されている。オイルリング4の下側レール部52の下面にはリング本体5の径方向における中央位置にリング本体5の全周にわたって延びる全周溝56が形成されている。また、下側レール部52の下面には下側レール部52の内周面と全周溝56とを接続する接続溝57が形成されている。

(もっと読む)

組合せオイルリング

【課題】組合せオイルリングのサイドレールとスペーサエキスパンダの固着を防止する。

【解決手段】上下一対のサイドレール11,12と、それらの間に配置するスペーサエキスパンダ13とを備え、スペーサエキスパンダは軸方向及び周方向に離間して周方向に交互に多数配置された上片14及び下片15と、これらを連結する連結片16と、上片と下片の内周側端部に起立形成し、サイドレールを押圧するための耳部17,18とを有し、耳部に貫通孔19を形成した組合せオイルリング10において、スペーサエキスパンダの上片及び下片とサイドレールとの間の隙間が半径方向内方に向かって連続的又は不連続に広がっている。不連続の場合、スペーサエキスパンダの上片及び下片の外周側端部から内周側の耳部付け根部にかけてサイドレール側の外郭線が3個以上の屈曲点を有する、あるいは1又は2個の屈曲点を有し、内周側が傾斜している。

(もっと読む)

11 - 20 / 345

[ Back to top ]