国際特許分類[F16K7/12]の内容

機械工学;照明;加熱;武器;爆破 (654,968) | 機械要素または単位;機械または装置の効果的機能を生じ維持するための一般的手段 (198,328) | 弁;栓;コック;作動のフロート;排気または吸気装置 (15,228) | ダイヤフラム締め切り装置,例.流路を閉鎖するために,全部は動かないが,変形される部材をもつもの (510) | 平担,皿状,わん状,のダイヤフラム (357)

国際特許分類[F16K7/12]の下位に属する分類

国際特許分類[F16K7/12]に分類される特許

21 - 30 / 72

ダイヤフラム弁装置

【課題】ダイヤフラム弁装置における弁本体部を板厚に制約を受けることなく製作し、弁本体部すなわちダイヤフラム弁装置の軽量化、製造コストの低減化、研磨作業の軽減化による製造環境の改善。

【解決手段】ダイヤフラム3を弁本体部2へ膨出変位させ、弁本体部2内部を流動する流体の流通開口面積を制御するダイヤフラム弁装置1において、弁本体部2が、ダイヤフラム3が密着する着座部7,26,28を有する主体部8と、流入出の両フェルール9,10と、ダイヤフラム3を支持するフランジ11との四部品を具備し、かつ、これら四部品を金属の板材又はフープ材11,12から打ち抜き加工又はレーザ加工で得られたブランク14,23を形成し、該ブランクをプレス成型して得られた主体部8に両フェルール9,10およびフランジ11を溶接結合することにより弁本体部2を構成。

(もっと読む)

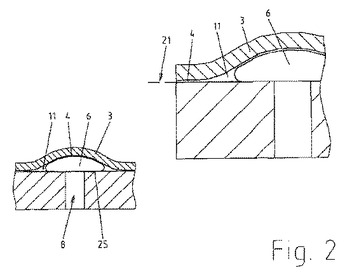

流体計量のためのマイクロフルイディック箔構造体

本発明は、液体をマイクロフルイディックネットワーク内で計量供給するマイクロフルイディック器具に関する。マイクロフルイディックチャネル又はチャンバが、基板キャリヤの上方に設けられたフィルム中への適当な構造の導入により少なくとも部分的に形成され、その結果、ネットワークを通る流体の流れの少なくとも幾分かが基板の平面の上方で起こるようになる。安定したチャネル構造又はチャンバ構造をフィルム中に形成するために、フィルムを基板に結合したときにフィルム材料の粘性流れによって材料のウェッジを非取り付け領域と取り付け領域との間の縁部ゾーンに形成することが計画され、このウェッジは、チャンバ壁と基板との間の移行部となると共にチャンバ壁を基板の平面の上方に持ち上げる。完成状態のマイクロフルイディック構造体を作製する一実施形態では、平べったい平面状のフィルムを平べったいシート状基板上に積層する。積層の際、少なくとも1つの凹部又は開口部を備えたマスクを圧力下で且つ/或いは熱の作用下でフィルムに押し付けると共に基板に押し付ける。それにより、フィルムは、凹部又は開口部の付近へのフィルム及び/又は基板媒体の粘性流れが生じる温度になり、その結果、材料のウェッジが形成されると共にフィルムが凹部の付近で膨出してチャンバを形成するようになる。本発明は更に、マイクロフルイディックネットワーク内で少なくとも1種類の液体を計量する方法に関し、この方法では、フィルムを作動させることによって毛管作用停止部に打ち勝ち、フィルムは、毛管作用停止部を除去すると浸潤される。  (もっと読む)

(もっと読む)

ダイヤフラムバルブおよびこれを備えた基板処理装置

【課題】長期にわたって優れたシール性能を発揮することができるダイヤフラムバルブを提供する。ダイヤフラムバルブの閉状態において、処理流体配管を確実に閉塞することができる基板処理装置を提供する。

【解決手段】フッ素樹脂(PTFEまたはPFA)製の弁座30の先端部(ダイヤフラム25に対向する端部)には環状のシール部材20が配置されている。弁座30の上面には、弁座30の内面に連続する環状の段部45が形成されており、その段部45にシール部材20が収容されている。シール部材20は、フッ化ビニリデン系樹脂(FKM)によって形成されており、比較的高い弾性および耐薬性を有している。流路の閉鎖状態で、ダイヤフラム25と弁座30との間にシール部材20が密着状態で介装される。

(もっと読む)

ダイヤフラムバルブ

【課題】ダイヤフラムバルブの開動作を速くし、ダストの払い落としの際の衝撃力をより強くするとともに、閉動作も同様に速くすることにより、圧力空気の無駄な使用をなくすことができるダイヤフラムバルブを提供する。

【解決手段】圧力空気室15aと弁室16aとの間にダイヤフラム13を設け、ダイヤフラム13を介して弁座23に対向するように配設した弁体24と、弁室16aの圧力空気を排気する弁室排気弁18とからなり、弁体24の開閉により流路を制御するダイヤフラムバルブ1において、圧力空気室15a側と弁室16a側とを連通するバイパス流路11を設けるとともに、バイパス流路11に、ダイヤフラムバルブ1の開動作時に閉状態で、閉動作時に開状態となる均圧調整弁12を設ける。

(もっと読む)

マイクロバルブ

【課題】スティッキング現象の発生を抑制することで信頼性の高い動作を実現できるマイクロバルブを提供する。

【解決手段】半導体基板を用いて形成され、フレーム11、弁体部12、およびビーム13を有する弁体基板1と、表面に開口する弁孔21を有し、該弁孔21に弁体部12が一致するようにしてフレーム11を表面に固定することにより弁体基板1が搭載される弁座基板2と、弁体基板1における弁座基板2側とは反対側の表面に搭載される第1基板3と、を具備する。弁体部12と弁座基板2との互いの対向面の少なくとも一方の表面に、弁孔21を弁体部12で閉止した状態において流体リーク量が許容範囲に納まるように高さ設計され弁体部12と弁座基板2とが固着するのを防止する複数の微小突起8を設けてある。

(もっと読む)

流体機器

【課題】流体通路の汚染を抑制しつつ、膜部の帯電による絶縁破壊を抑制する。

【解決手段】液体制御弁10において、フッ素樹脂からなる流路ボディ14には液体が流通する液体通路33,34が形成されている。液体通路33,34の周囲の一部は、殻部38によって形成されている。ヒケ防止のため流路ボディ14に設けられた肉盗み部37により、その殻部38は外部に露出している。このように肉盗み部37によって外部に露出した殻部38の外面に、導電層41が設けられている。導電層41にはアース線E1とアース部材E2とが接続され、それを通じて通路内面に帯電した電子を放出する。

(もっと読む)

エアオペレートバルブ診断方法、及びエアオペレートバルブ診断装置

【課題】 製造装置に配設されたエアオペレートバルブの動作状態を確認すること。

【解決手段】 製造装置に配設されたエアオペレートバルブ10の動作状態を確認するためのエアオペレートバルブ診断方法であって、エアオペレートバルブ10を製造装置に設置して、エアオペレートバルブ10の操作ポート7に操作流体を供給したとき、もしくは排気したときに、エアオペレートバルブ10の排気ポート8から吸排出される流体の圧力を計測し、その圧力変化を記憶する第1工程と、エアオペレートバルブ10が繰返し動作後に、エアオペレートバルブ10の操作ポート7に操作流体を供給したときに、エアオペレートバルブ10の排気ポート8から吸排出される流体の圧力を計測し、その圧力変化を記憶する第2工程と、第1工程で計測した圧力変化と、第2工程で計測した圧力変化とを比較して、エアオペレートバルブ10の動作状態の変化を確認する第3工程と、を有する。

(もっと読む)

バルブ、及びインクカートリッジ

【課題】2つの空間の間で微小な圧力差が生じただけで開閉する応答性の良いバルブ、及びそのバルブを備えるインクカートリッジの提供。

【解決手段】インク室100とバルブ収容室54が奥壁53によって区画されている。奥壁53には、貫通孔28が形成されている。逆止弁30の弁体31は、奥壁53に密接される筒状の筒体33を有している。この筒体33の内部には、内壁34が設けられている。内壁34は、中心線46と交差する方向に延出されており、断面が屈曲形状に形成されている。この内壁34の中央に球状の蓋体35が配設されている。また、内壁34には、インクが流通可能な貫通孔41が形成されている。内壁34が可撓性を有しているので、蓋体35が変位して貫通孔28を閉塞する。

(もっと読む)

制御弁と共に使用されるダイヤフラム

弁と共に使用されるダイヤフラム(119)は、外側中央部分を含み且つ外側部分から折曲部分(119c)により偏位された中央部分(119b)を有する本体(119a)を含む。中央部分は弁座の近傍に位置し、流体流に作用するために、ずれて弁座に係合する。本体は、弁により中央部分がずれている間、外側中央部分および折曲部分で実質的に変形し、弁座を過ぎて流体が流れる間、ダイヤフラムの振動を防ぐように、実質的に一方的に反応する。 (もっと読む)

傾斜スリット付き圧力作動ダイヤフラム弁

圧力作動弁が第1膜110を含み、第1膜は、その表面の垂線に対して零ではないドラフト角度θで膜を貫いて延びるスリット112を有し、第1膜の材料は、スリットを閉状態に付勢し、その結果、第1膜にかかる流体圧力が閾値レベルより下であるときに、スリットは閉じたままであり、流体圧力が少なくとも閾値レベルであるときに、スリットの縁が互いに分離して流体を第1膜に流通させる。 (もっと読む)

21 - 30 / 72

[ Back to top ]