国際特許分類[F27B1/10]の内容

機械工学;照明;加熱;武器;爆破 (654,968) | 炉,キルン,窯;レトルト (8,973) | 炉,キルン,窯またはレトルト一般;開放式焼結用または類似の装置 (4,067) | 竪 (255) | これらの形式の炉に特有の細部,付属物または装置 (215)

国際特許分類[F27B1/10]の下位に属する分類

外殻または外套;それらの支持装置 (20)

羽口の配置 (38)

集塵装置の配置 (12)

装入装置の配置 (32)

排出装置の配置 (19)

熱交換装置の配置 (5)

冷却装置の配置 (21)

制御装置の配置 (15)

監視装置,指示器,警報装置の配置 (14)

国際特許分類[F27B1/10]に分類される特許

31 - 39 / 39

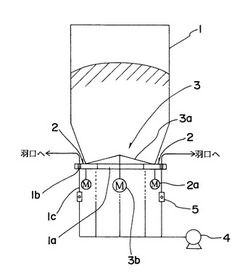

廃棄物溶融炉における可燃性ダストの吹き込み装置

【課題】吹き込み配管閉塞を防止するとともに、吹き込み配管の摩耗を防ぐことを可能にする可燃性ダストの吹き込み装置を提供する。

【解決手段】廃棄物溶融炉からの可燃性ダストを捕集し、捕集した可燃性ダストを、炉の周方向に複数形成されている羽口のそれぞれに吹き込み配管1cで接続されている可燃性ダスト吹き込み装置2において、各吹き込み装置2の駆動源2aをそれぞれ独立した駆動系となし、各吹き込み配管2に流量計5を設け、吹き込み流量が減少した時は、閉塞した羽口の可燃性ダスト吹き込み装置2の駆動源2aのみを一時止めて切り出しを停止すると共に、搬送空気は継続して供給し続けて清浄空気でのブローを行う手段を設ける。

(もっと読む)

前炉

ある量の溶融材料を収容するための前炉(5)、および前炉を含む直接製錬容器(3)が開示される。前炉は、溶融材料が製錬チャンバから前炉内に流入することを可能にする、前炉を製錬容器(8)の製錬チャンバ(4)に連通させるための前炉連結部(15)を含む。前炉の外部にある位置から前炉連結部を貫通する無制限の見通し線が存在するように、前炉連結部は形成される。これによって、前炉連結部中に延在し、前炉の外部で操作される機械式ドリル又は他の器具により前炉連結部を閉塞除去することが可能となる。  (もっと読む)

(もっと読む)

炭素質原料の熱分解方法

【課題】炭素質資源のガスエネルギーへの高効率な転換において、安定な熱分解を達成した上で、高効率に炭素質資源をガスエネルギーに転換する方法を提供する。

【解決手段】炉内に投入され下降する炭素質資源1を、上昇する高温ガスにより乾燥・熱分解したのち、炭化物12として下部から排出する移動層型矩形シャフト型熱分解装置を用いて、水平方向断面における短辺と長辺の長さの比(短辺/長辺)を0.5〜1とし、且つ、短辺を500mm以上1500mm以下とした矩形シャフト型熱分解炉3を用い、前記炭素質原料1を熱分解するためのガスを前記熱分解炉3の長辺側から水平断面上で一個所吹き込むと共に、水平方向ガス流速を15Bm/sec以上30Bm/sec以下で投入することを特徴とする炭素質原料の熱分解方法。

(もっと読む)

竪型焼成炉

【課題】安価な固体燃料を使用し、簡単な構造のもとで、効率よくかつ均一に燃焼が行なえる竪型焼成炉を提供することを目的とする。

【解決手段】上部で接続された内筒部2及び外筒部3と炉床6により囲まれて形成された環状の予熱空間16には外部から原料を予熱空間に落下供給する原料供給管19が設けられ、予熱空間16は燃焼室15に連通するように半径方向内方に開放され、炉床6の中央部に形成された落下口6Aの縁部からは縦筒状の炉本体9が下方に延びて設けられ、落下口6Aから落下して炉本体9内で焼成された原料を製品として取り出すための取出口14が炉本体の下部に形成されている竪型焼成炉において、燃料供給口が炉蓋1に複数形成され、各燃料供給口に固体燃料の供給のための燃料供給管5がそれぞれ設けられ、各燃料供給管5は個別に燃料供給量が調整可能となっている。

(もっと読む)

廃棄物溶融炉の炉底部構造

【課題】炉内空塔速度上昇による炉内乾留残渣の飛散を防止し、炉芯の形成を防止して溶融物の適正な排出ができる廃棄物直接溶融炉の炉底構造を提供する。

【解決手段】シャフト部1の下部に位置する傾斜した朝顔部2に続いて炉底部3が形成され、炉底部3には下段羽口4が配置されるとともに、溶融物を排出する排出孔5が形成され、炉上部から廃棄物およびコークスなどの塊状炭素系可燃物質を装入し、炉下部から酸素源を供給し炉底部の排出孔から反応熱によって溶融した廃棄物中灰分および非燃焼物を排出し、炉上部から発生したガスを排出する廃棄物溶融炉の炉底部構造において、シャフト径をD1、上部炉底部3aの径をD2、下部炉底部3bの径をD3とし、各部位における断面積をそれぞれS1、S2、S3とした時、D1>D2>D3を満足するとともに、S1>S2>S3を満足する。

(もっと読む)

廃棄物処理方法および廃棄物処理装置

【課題】 本発明は、塩化物を含む廃棄物を処理するための廃棄物処理方法および廃棄物処理装置に関し、機械的手段を用いることなく塩化物を含む廃棄物を均等に加熱して熱分解することを目的とする。

【解決手段】 処理炉の上部から塩化物を含む廃棄物および酸化カルシウムを連続的に供給するとともに前記処理炉の下部から二酸化炭素を供給し、前記処理炉内の主反応ゾーンにおいて前記酸化カルシウムと前記二酸化炭素とを反応させその反応熱により前記廃棄物を熱分解することを特徴とする。

(もっと読む)

鉄鉱石及び副原料を乾燥気送する溶銑製造装置及びその溶銑製造方法

本発明は鉄鉱石及び副原料を乾燥気送する溶銑製造装置及びその溶銑製造方法に関する。このために、本発明の溶銑製造方法は、鉄鉱石及び副原料を乾燥及び混合して鉄含有混合体を提供する段階と、鉄含有混合体を順次に連結した一つ以上の気泡流動層を通過させながら還元及び焼成して還元体に変換する段階と、還元体を溶融させる熱源である石炭充填層を形成する段階と、還元体を石炭充填層に充填し、これに酸素を取入れて溶銑を製造する段階と、石炭充填層から排出される還元ガスを気泡流動層に供給する段階とを含み、鉄含有混合体を提供する段階において、気泡流動層から排出される排ガスを分岐して鉄鉱石及び副原料のうちの少なくとも一つを乾燥することを特徴とし、本発明の溶銑製造装置は、このような溶銑製造方法を使用する。このような本発明によって鉄鉱石及び副原料のうちの少なくとも一つを乾燥気送することによって、エネルギーの利用効率を高めながら装置を最小化することができる。  (もっと読む)

(もっと読む)

鉄粉の仕上げ熱処理方法および装置

【課題】 粗還元鉄粉類を効率良く仕上げ熱処理することのできる鉄粉の仕上げ熱処理方法および装置を提供する。

【解決手段】 鉄粉(粗還元鉄粉類1)を仕上げ熱処理するにあたり、該鉄粉の移動層7を形成し、該移動層に所定の処理ガス9を該移動層の移動方向と交叉する方向へ流通させる。あるいはさらに、前記鉄粉の移動層の移動方向に複数の区画を設定し、各区画毎に所定の処理ガスを流通させる。鉄粉の移動層に流通する処理ガスの入側および出側に、該鉄粉の移動層を挟んで、処理温度における鉄粉との反応性および自己焼結性のない粉体10の移動層を形成するのが好ましい。

(もっと読む)

塊状の燃焼物を希薄ガスで燃焼させる方法

塊状の燃焼物、特に石灰石を燃焼させる方法は、再生竪炉(3)内で実施され、その再生竪炉はオーバーフロー通路(19)を介して互いに接続されている少なくとも2つの炉腔(1、2)を有しており、その炉腔内で燃焼物が上方の予熱ゾーン(8)、中央の燃焼ゾーン(18)および下方の冷却ゾーン(14)を通過する。平方メートル当たり7.5メガジュール(MJ)より小さい下方の発熱量を有する燃焼ガスの供給は、燃焼ガスが燃焼プロセスのプロセスガスとの熱交換において予熱された後に、バーナーランス(9、25)を介して炉腔(1、2)の1つへ周期的に交代するように行われる。燃焼ガスの予熱は、熱交換機(21)内で、かつ/または予熱ゾーン(8)を通って延びるバーナーランス(9、25)の、熱交換のために増大された表面積によって行われる。  (もっと読む)

(もっと読む)

31 - 39 / 39

[ Back to top ]