グラフェン、電極及び蓄電装置の作製方法

【課題】酸化グラフェンから生成されるグラフェンにおいて、導電性が向上したグラフェン及びその作製方法を提供する。また、充放電容量を向上させることができ、信頼性及び耐久性を含め、電気特性の良好な蓄電装置及びその作製方法を提供する。

【解決手段】第1の導電層上に酸化グラフェンを含む層を形成し、作用極である第1の導電層、及び、対極である第2の導電層を浸漬した電解液中で、酸化グラフェンの還元反応が生じる電位を第1の導電層の電位に供給して、グラフェンを生成する方法である。また、少なくとも正極、負極、電解液及びセパレータを有する蓄電装置において、正極及び負極の一方又は双方は、上記作製方法を用いてグラフェンを生成する蓄電装置の作製方法である。

【解決手段】第1の導電層上に酸化グラフェンを含む層を形成し、作用極である第1の導電層、及び、対極である第2の導電層を浸漬した電解液中で、酸化グラフェンの還元反応が生じる電位を第1の導電層の電位に供給して、グラフェンを生成する方法である。また、少なくとも正極、負極、電解液及びセパレータを有する蓄電装置において、正極及び負極の一方又は双方は、上記作製方法を用いてグラフェンを生成する蓄電装置の作製方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、グラフェン、当該グラフェンを含む電極、及び当該電極を有する蓄電装置の作製方法に関する。また、当該作製方法により作製されたグラフェン、電極及び蓄電装置に関する。なお、本明細書において蓄電装置とは、蓄電機能を有する素子及び装置全般を指すものであり、例えば、リチウム一次電池、リチウム二次電池及びリチウムイオンキャパシタなどがある。

【背景技術】

【0002】

近年、グラフェンは高い導電性を有するという優れた電気特性、及び高い柔軟性並びに機械的強度という優れた物理的特性を有するためにさまざまな製品に応用することが検討されている。

【0003】

リチウム二次電池及びリチウムイオンキャパシタなど蓄電装置への応用もその1つであり、例えば、リチウム二次電池用の電極材料の導電性を向上させるために、電極材料にグラフェンを被覆することができる。

【0004】

また、グラフェンを作製する方法として、酸化グラファイト又は酸化グラフェンを塩基存在下で還元する方法がある。当該グラフェンを作製する方法において、酸化グラファイトを形成する方法には、硫酸、硝酸及び塩素酸カリウムを酸化剤として用いる方法、硫酸及び過マンガン酸カリウムを酸化剤として用いる方法、塩素酸カリウム及び発煙硝酸を酸化剤として用いる方法等がある(特許文献1参照)。

【0005】

硫酸及び過マンガン酸カリウムを酸化剤として用いて形成した酸化グラファイトを作製する方法にはModified Hummers法がある。ここで、Modified Hummers法を用いてグラフェンを作製する方法について、図14を参照して説明する。

【0006】

溶媒中でグラファイトを過マンガン酸カリウム等の酸化剤を用いて酸化させ、酸化グラファイトを含む混合液1を形成する。この後、混合液1において残留した酸化剤を除去するため、混合液1に過酸化水素及び水を加え、混合液2を形成する(ステップS101)。なお、ここでは、過酸化水素によって未反応の過マンガン酸カリウムが還元され、硫酸と反応し、硫酸マンガンが形成される。次いで、混合液2から酸化グラファイトを回収する(ステップS102)。次いで、回収した酸化グラファイトに残留又は付着していた酸化剤をさらに除去するため、酸性溶液を用いて酸化グラファイトを洗浄し、その後、水を用いて酸化グラファイトを洗浄する(ステップS103)。なお、ステップS103の洗浄工程は繰り返し行う。次いで、多量の水で酸化グラファイトを希釈し遠心分離し、酸化グラファイトから酸を分離し、酸化グラファイトを回収する(ステップS104)。次いで、回収した酸化グラファイトを含む混合液に超音波を印加し、酸化グラファイトを構成する酸化された炭素層を剥離し、酸化グラフェンを形成する(ステップS105)。次いで、酸化グラフェンの還元処理を行うことで、グラフェンを生成することができる(ステップS106)。

【0007】

酸化グラフェンを還元してグラフェンを生成する方法として、加熱処理を用いることができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2011−500488号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、酸化グラフェンを還元して生成されたグラフェンにおいて、当該グラフェンの導電性はグラフェン中の結合状態によって変動することがある。

【0010】

そこで、本発明の一態様は、酸化グラフェンから生成されるグラフェンにおいて、導電性が向上したグラフェンを提供すること、及び当該グラフェンを作製する方法を提供することを課題とする。

【0011】

また、蓄電装置に含まれる電極は、集電体及び活物質層で構成される。従来の電極において、活物質層には、活物質以外に導電助剤及びバインダ等が含まれている。そのため、電極において、活物質の重量だけを効率よく増大させることが難しく、電極重量又は電極体積あたりの充放電容量を増大させることが難しい。さらに、従来の電極は、活物質層に含まれるバインダが電解液と接触すると膨潤してしまい、電極が変形し、破壊されやすいという問題も有する。

【0012】

そこで、本発明の一態様は、電極重量又は電極体積あたりの充放電容量、信頼性及び耐久性などが向上した蓄電装置を提供すること、さらに当該蓄電装置の作製方法を提供することを課題とする。

【課題を解決するための手段】

【0013】

酸化グラファイト及び酸化グラフェンなどの酸化物は加熱処理によって還元できる。しかし、本発明は、電気エネルギーを用いて電気化学的に酸化グラフェンを還元し、グラフェンを生成する。また、本明細書において、活物質層の還元反応を促進させる電位の供給による還元処理を電気化学還元という場合がある。

【0014】

本明細書中において、グラフェンとは、イオンを通過させる空隙を有し、二重結合(sp2結合ともいう。)を有する1原子層の炭素分子で構成されたシート、又は当該シートが2枚乃至100枚積層された積層体をいう。なお、該積層体は多層グラフェンとも呼ぶことができる。また、当該グラフェンは、炭素以外の元素の比率が30原子%以下、又は水素と炭素以外の元素の比率が15原子%以下であることが好ましい。なお、グラフェンは、カリウムなどのアルカリ金属を添加したものでもよい。このため、グラフェン類似体も当該グラフェンに含まれる。

【0015】

また、本明細書において、酸化グラフェンとは、炭素で構成される六員環又は多員環に酸素原子が結合しているグラフェンであり、具体的には、炭素で構成される六員環又は多員環にエポキシ基、カルボキシル基などのカルボニル基、又は水酸基などが結合しているグラフェンである。また、酸化グラフェンは、その作製方法によって、酸化グラフェン塩を形成していることがある。当該酸化グラフェン塩は、例えば、炭素で構成される六員環又は多員環に結合しているエポキシ基、カルボキシル基などのカルボニル基、又は水酸基に、アンモニア、アミン、アルカリ金属等が反応した塩である。そこで、本明細書において、「酸化グラフェン」は、「酸化グラフェン塩」を含むものである。なお、酸化グラフェン及び酸化グラフェン塩は、1枚のシート、又は該1枚のシートが2枚乃至100枚積層された積層体を含み、当該積層体を多層酸化グラフェン及び多層酸化グラフェン塩とも呼ぶことができる。

【0016】

本発明の一態様は、第1の導電層に酸化グラフェンを含む層を形成し、作用極である第1の導電層、及び、対極である第2の導電層を浸漬した電解液中で、酸化グラフェンの還元反応が生じる電位を第1の導電層に供給して、グラフェンを生成する方法である。具体的には、第1の導電層に供給する電位は、酸化グラフェンの還元反応が生じる電位である、1.6V以上2.4V以下(リチウムの酸化還元電位を基準とする。)として、当該酸化グラフェンを還元し、グラフェンを生成することである。なお、以下、「リチウムの酸化還元電位を基準とする」ことを「vs.Li/Li+」と表記する場合がある。

【0017】

また、本発明の一態様は、第1の導電層に酸化グラフェンを含む層を形成し、作用極である第1の導電層、及び、対極である第2の導電層を浸漬した電解液中で、少なくとも酸化グラフェンの還元反応が生じる電位を含んで、第1の導電層の電位を掃引し、酸化グラフェンを還元してグラフェンを生成する方法である。具体的には、上記したように、酸化グラフェンを還元できる電位である1.4V以上2.6V以下(vs.Li/Li+)、好ましくは1.6V以上2.4V以下(vs.Li/Li+)の範囲が少なくとも含まれるように第1の導電層の電位を掃引する。さらに、当該範囲を含んで第1の導電層の電位を周期的に掃引してもよい。周期的に掃引することで十分に酸化グラフェンを還元することができる。

【0018】

上記方法を用いて蓄電装置を作製することができる。本発明の一態様は、少なくとも正極、負極、電解液及びセパレータを有する蓄電装置の作製方法であって、正極及び負極の一方又は双方は、集電体に少なくとも活物質及び酸化グラフェンを含む活物質層を形成し、酸化グラフェンの還元反応が生じる電位を集電体に供給して、グラフェンを生成する蓄電装置の作製方法である。具体的には、正極及び負極の一方又は双方において、当該集電体に供給する電位を1.4V以上2.6V以下(vs.Li/Li+)、好ましくは1.6V以上2.4V以下(vs.Li/Li+)にして当該酸化グラフェンを還元し、グラフェンを生成することである。

【0019】

また、本発明の一態様は、集電体に少なくとも活物質及び酸化グラフェンを含む活物質層を形成し、少なくとも酸化グラフェンの還元反応が生じる電位を含んで、集電体の電位を掃引し、酸化グラフェンを還元してグラフェンを生成する電極の作製方法、及び当該電極を用いた蓄電装置の作製方法である。具体的には、上記したように、酸化グラフェンを還元できる電位である1.4V以上2.6V以下(vs.Li/Li+)、好ましくは1.6V以上2.4V以下(vs.Li/Li+)の範囲が少なくとも含まれるように集電体の電位を掃引する。このとき、グラフェンは活物質表面又は活物質層内に形成される。また、当該範囲を含んで当該集電体の電位を周期的に掃引してもよい。当該集電体の電位を周期的に掃引することで、例えば、活物質層内に存在する酸化グラフェンも十分に還元することができる。

【0020】

また、上記したグラフェンの作製方法によって作製されたグラフェンは、X線光電子分光法(X−ray photoelectron spectroscopy:XPS)で測定される炭素原子の組成が80%以上90%以下であり、酸素原子の組成が10%以上20%以下である。さらに、当該グラフェンは、XPSで測定される炭素原子のうち、sp2結合を形成している炭素原子が50%以上80%以下であり、当該炭素原子は60%以上70%以下また70%以上80%以下が好ましく、すなわち60%以上80%以下が好ましい。

【0021】

なお、本発明の一態様には、上記グラフェンを有する電極と、正極及び負極の一方又は双方に上記グラフェンを有する蓄電装置とを含む。

【発明の効果】

【0022】

本発明の一態様により、加熱処理によって生成したグラフェンに比べて、sp2結合である二重結合の炭素−炭素結合を有する割合が増大し、導電性が向上したグラフェン、及び当該グラフェンの作製方法を提供することができる。さらに、電極重量あたりの充放電容量、信頼性及び耐久性が向上した蓄電装置、さらに当該蓄電装置の作製方法を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の一形態に係るグラフェンの作製方法、及びそれに用いる装置を説明する図。

【図2】本発明の一形態に係る酸化グラフェンの作製方法を説明する図。

【図3】本発明の一形態に係る酸化グラフェンの作製方法を説明する図。

【図4】本発明の一形態に係る正極を説明する図。

【図5】本発明の一形態に係る負極を説明する図。

【図6】本発明の一形態に係る蓄電装置を説明する図。

【図7】電気機器を説明する図。

【図8】電気機器を説明する図。

【図9】サイクリックボルタンメトリー測定の結果を示す図。

【図10】サイクリックボルタンメトリー測定の結果を示す図。

【図11】サイクリックボルタンメトリー測定の結果を示す図。

【図12】XPSによる表面元素組成の分析結果を示す図。

【図13】XPSによる原子の結合状態の分析結果を示す図。

【図14】従来のグラフェンの作製方法を説明する図。

【図15】サイクリックボルタンメトリー測定の結果を示す図。

【図16】サイクリックボルタンメトリー測定の結果を示す図。

【発明を実施するための形態】

【0024】

本発明の実施の形態及び実施例の一例について、図面を用いて以下に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではないとする。なお、説明中に図面を参照するにあたり、同じものを指す符号は異なる図面間でも共通して用いる場合がある。また、同様のものを指す際には同じハッチパターンを使用し、特に符号を付さない場合がある。

【0025】

(実施の形態1)

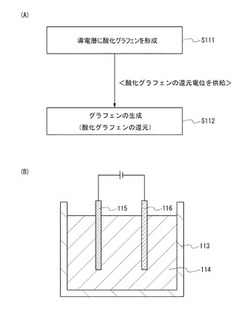

本実施の形態では、本発明の一態様に係るグラフェンの作製方法ついて、以下、図1を参照して説明する。図1(A)は、グラフェンの作製工程を説明する図であり、図1(B)はグラフェンを作製する装置の模式図である。

【0026】

本発明の一態様に係るグラフェンの作製方法は、グラフェンの生成に際して、熱処理によって酸化グラフェンを還元するのではなく、電気エネルギーを用いて電気化学的に酸化グラフェンを還元することである。

【0027】

<ステップS111>

図1(A)に示すステップS111として、導電層表面に酸化グラフェンを含む層を形成する。例えば、導電層上に酸化グラフェンを含む分散液を塗工する。酸化グラフェンを含む分散液は市販品を用いてもよく、図14を用いて説明した方法などで作製した酸化グラフェンを溶媒に分散させた分散液を用いてもよい。さらに、後述する方法で作製した酸化グラフェン(酸化グラフェン塩)を溶媒に分散させた分散液を用いてもよい。

【0028】

導電層は、導電性を有する材料で構成されていればよい。例えば、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)、又はチタン(Ti)などの金属材料、当該金属材料のうち複数からなる合金材料を用いることができる。当該合金材料としては、例えばAl−Ni合金、又はAl−Cu合金などが挙げられる。導電層は、箔状、板状又は網状等の形状を適宜用いることができ、別途基板上に当該金属材料又は当該合金材料を形成した形成物を剥離し、剥離したものを当該導電層として用いることもできる。

【0029】

導電層上に酸化グラフェンを含む分散液を塗工する方法としては、塗布法、スピンコート法、ディップコート法、スプレーコート法等がある。また、これらの方法を複数組み合わせてもよい。例えば、ディップコート法により、導電層上に酸化グラフェンを含む分散液を塗工した後、スピンコート法と同様に当該導電層を回転させることで、塗工した酸化グラフェンを含む分散液の厚さにおける均一性を高めることができる。

【0030】

酸化グラフェンを含む分散液を導電層上に塗工した後、当該分散液中の溶媒を除去する。例えば、一定時間、真空乾燥を行うことで、導電層上に塗工した酸化グラフェンを含む分散液から溶媒を除去することができる。なお、塗工する分散液の量によって真空乾燥を行う時間は異なる。また、当該真空乾燥は、酸化グラフェンが還元されない程度に加熱ながら行ってもよい。例えば、ステップS111後の酸化グラフェンの厚さを10μm程度とする場合は、室温以上100℃以下の温度で導電層を加熱しながら、真空乾燥を1時間程度行った後、室温で真空乾燥を1時間程度行うことが好ましい。

【0031】

<ステップS112>

次に、導電層上に設けた酸化グラフェンを還元してグラフェンを生成する。本ステップでは、上記したように電気エネルギーを用いて電気化学的に酸化グラフェンを還元する。概念的に記述すると、本ステップは、ステップS111で形成した酸化グラフェンを設けた導電層を用いて閉回路を構成し、当該導電層に当該酸化グラフェンの還元反応が生じる電位、又は当該酸化グラフェンが還元される電位を供給し、当該酸化グラフェンをグラフェンに還元することである。なお、本明細書では、酸化グラフェンの還元反応が生じる電位、又は当該酸化グラフェンが還元される電位を還元電位という。

【0032】

図1(B)を用いて、酸化グラフェンの還元方法を具体的に記述する。容器113に電解液114を満たし、そこに酸化グラフェンを設けた導電層115と、対極116とを挿入し、浸漬させる。本ステップは、ステップS111で形成した酸化グラフェンを設けた導電層115を作用極とし、他に少なくとも対極116及び電解液114を用いて電気化学セル(開回路)を組み、当該導電層115(作用極)の電位に酸化グラフェンの還元電位を供給し、当該酸化グラフェンをグラフェンに還元するステップである。電解液114については、エチレンカーボネートやジエチルカーボネート等のような非プロトン性有機溶媒を用いることができる。なお、供給する還元電位は、対極116を基準にした場合の還元電位、又は電気化学セルに参照極を設けて、当該参照極を基準にした場合の還元電位とする。例えば、対極116及び参照極をリチウム金属とする場合、供給する還元電位はリチウム金属の酸化還元電位を基準とした還元電位(vs.Li/Li+)となる。本ステップによって、電気化学セル(閉回路)には、酸化グラフェンが還元される際に還元電流が流れる。そのため、酸化グラフェンの還元を確認するには、当該還元電流を逐次確認すればよく、還元電流が一定値を下回った状態(還元電流に対応するピークが消失した状態)を、酸化グラフェンが還元された状態(還元反応が終了した状態)とすればよい。

【0033】

また、本ステップにおいて、当該導電層115の電位を制御する際は、当該導電層115の電位を酸化グラフェンの還元電位に固定してもよいし、酸化グラフェンの還元電位を含んで掃引してもよく、さらに当該掃引は、サイクリックボルタンメトリーのように周期的に繰り返してもよい。また、当該導電層115の電位の掃引速度に限定はないが、0.005mV/s以上1mV/s以下が好ましい。なお、当該導電層115の電位の掃引を行う場合は、高電位側から低電位側に掃引してもよいし、低電位側から高電位側に掃引してもよい。

【0034】

酸化グラフェンの還元電位は、その酸化グラフェンの構成(官能基の有無や酸化グラフェン塩の形成など)、及び電位制御の仕方(掃引速度など)によって値が多少異なるが、約2.0V(vs.Li/Li+)程度である。具体的には、1.4V以上2.6V以下(vs.Li/Li+)、好ましくは1.6V以上2.4V以下(vs.Li/Li+)の範囲で上記導電層115の電位を制御すればよい。なお、酸化グラフェンの還元電位については、後述の実施例に詳細を記載する。

【0035】

以上のステップにより、導電層115上にグラフェンを生成することができる。

【0036】

また、本発明の一態様に係るグラフェンの作製方法によって生成したグラフェンは、XPSで測定される炭素原子の組成が80%以上90%以下であり、酸素原子の組成が10%以上20%以下であり、当該炭素原子のうち、sp2結合を形成している炭素原子は、50%以上80%以下であり、当該炭素原子は60%以上70%以下また70%以上80%以下が好ましく、すなわち60%以上80%以下が好ましい。

【0037】

そして、酸化グラフェンを還元する方法としては、電気エネルギーを用いて電気化学的に還元する方法以外に、加熱処理によって酸化グラフェン中の酸素原子が二酸化炭素として脱離させて還元する方法(熱還元ともいう)がある。本発明の一態様に係るグラフェンは、熱還元によって生成したグラフェンと比べて、少なくとも以下の相違点を有する。本発明の一態様に係るグラフェンは、電気エネルギーを用いて電気化学的に酸化グラフェンを還元することでsp2結合である二重結合の炭素−炭素結合の割合が、熱還元によるグラフェンよりも多い。従って、本発明の一態様に係るグラフェンは、特定の位置に局在せず広く炭素間結合に寄与するπ電子を、熱還元によるグラフェンよりも多く有するため、熱還元によるグラフェンより導電性が増大しているといえる。

【0038】

ところで、ステップS111で用いることが可能な酸化グラフェンの作製方法の一例として図14を用いて説明した方法は、そのステップS103である酸化グラフェンの洗浄工程において、多量の水が必要である。さらに、ステップS103を繰り返し行うことで、酸化グラファイトから酸を除去することが可能であるが、その反面、酸の含有量が減少してくると沈殿物である酸化グラファイトと上澄み液に含まれる酸との分離が困難となり、酸化グラファイトの収率が減少してしまう。これは、最終的にグラフェンの収率低下に繋がる。

【0039】

ここで、ステップS111において、図14を用いて説明した方法とは異なる酸化グラフェンの作製方法について説明する。

【0040】

図2は、酸化グラフェン(又は酸化グラフェン塩)の作製工程を説明する図である。

【0041】

<グラファイトの酸化処理>

ステップS121に示すように、グラファイトを酸化剤により酸化し、酸化グラファイトを形成する。

【0042】

酸化剤としては、硫酸、硝酸及び塩素酸カリウム、硫酸及び過マンガン酸カリウム、又は塩素酸カリウム及び発煙硝酸を用いる。ここでは、グラファイトと、硫酸及び過マンガン酸カリウムを混合し、グラファイトを酸化する。さらに水を加えて、酸化グラファイトを含む混合液1を形成する。

【0043】

この後、残留した酸化剤を除去するため、混合液1に過酸化水素及び水を加えてもよい。過酸化水素により、未反応の過マンガン酸カリウムが還元され、硫酸と反応し、硫酸マンガンを形成することができる。硫酸マンガンは水溶性であるため、水に不溶である酸化グラファイトと分離できる。

【0044】

<酸化グラファイトの回収>

次に、ステップS122に示すように、混合液1から酸化グラファイトを回収する。混合液1を、濾過、遠心分離等の一以上の処理を行うことで、混合液1から酸化グラファイトを含む沈殿物1を回収する。なお、沈殿物1には未反応のグラファイトを含むことがある。

【0045】

<酸化グラファイトの洗浄>

次に、ステップS123に示すように、酸性溶液を用いて酸化グラファイトを含む沈殿物1から、金属イオン及び硫酸イオンを除去する。ここでは、酸化グラファイトに含まれる、酸化剤由来の金属イオンを酸性溶液に溶解させることで、酸化グラファイトから金属イオン及び硫酸イオンを除去することができる。

【0046】

このように、酸化グラファイトの洗浄には酸性溶液を用いることで、酸化グラフェン及び酸化グラフェン塩の収量向上が望める。従って、図2に示す酸化グラフェンの作製方法は酸化グラフェンの生産性、さらにはグラフェンの生産性を高めることができる。

【0047】

酸性溶液の代表例としては、塩酸、希硫酸、硝酸等がある。なお、揮発性の高い酸、代表的には塩酸で当該処理を行うと、残留した酸性溶液が後の乾燥工程において容易に除去されるため好ましい。

【0048】

沈殿物1から、金属イオン及び硫酸イオンを除去する方法としては、沈殿物1及び酸性溶液を混合した後、濾過、遠心分離、透析等のいずれか一以上を行う方法、濾紙上に沈殿物1を設け、沈殿物1に酸性溶液を流す方法等がある。ここでは、濾紙上に沈殿物1を設け、酸性溶液を用いて沈殿物1から金属イオン及び硫酸イオンを洗い流し、酸化グラファイトを含む沈殿物2を回収する。なお、沈殿物2には未反応のグラファイトを含むことがある。

【0049】

<酸化グラフェンの生成>

次に、ステップS124に示すように、沈殿物2を水と混合し、沈殿物2が分散する混合液2を形成する。次に、混合液2に含まれる酸化グラファイトを剥離して酸化グラフェンを生成する。酸化グラファイトを剥離して酸化グラフェンを生成する方法としては、超音波の印加、機械的攪拌等がある。なお、酸化グラフェンが分散する混合液を混合液3とする。

【0050】

なお、当該工程により形成された酸化グラフェンは、炭素で構成される六員環が平面方向に広がっており、一部に、七員環、八員環、九員環、十員環等の多員環が形成される。なお、当該多員環とは、炭素で構成される六員環の一部の炭素結合が切断され、炭素数が増大するように切断した炭素結合が結合した環状の炭素骨格をいう。当該多員環を構成する炭素で囲まれた領域が間隙となる。また、六員環又は多員環を構成する炭素の一部にエポキシ基、カルボキシル基などのカルボニル基、又は水酸基などが結合する。なお、分散する酸化グラフェンの代わりに、多層酸化グラフェンが分散してもよい。

【0051】

<酸化グラフェンの回収>

次に、ステップS125に示すように、混合液3を濾過、遠心分離等の一以上を行うことで、酸化グラフェンを含む混合液と、グラファイトを含む沈殿物3とに分離し、酸化グラフェンを含む混合液を回収する。なお、酸化グラフェンを含む混合液を混合液4とする。特にカルボニル基を有する酸化グラフェンは、極性を有する混合液中において、水素が電離するため、酸化グラフェンはイオン化し、酸化グラフェン同士がより分散しやすい。

【0052】

以上のステップにより作製された混合液4を図1(A)に示したステップS111で用いる分散液に適用することができる。

【0053】

混合液4には少なからず不純物が混在している可能性があり、本発明の一態様に係るグラフェンの作製方法で得られるグラフェンの純度を向上させるために、ステップS125で作製した混合液4に含まれる酸化グラフェンを精製することが好ましい。そこで、ステップS125の後にステップS126及びステップS127を行うことが好ましい。以下に、ステップS126及びステップS127を説明する。

【0054】

<酸化グラフェン塩の生成>

ステップS126に示すように、混合液4に塩基性溶液を混合し、酸化グラフェン塩を生成した後、有機溶媒を加え、沈殿物4として酸化グラフェン塩が沈殿する混合液5を生成する。

【0055】

塩基性溶液の代表例としては、還元により酸化グラフェンの炭素に結合する酸素を除去せず、且つ酸化グラフェンと中和反応する塩基を含む混合液が好ましく、代表的には、水酸化ナトリウム水溶液、水酸化カリウム水溶液、アンモニア水溶液、メチルアミン溶液、エタノールアミン溶液、ジメチルアミン溶液、トリメチルアミン溶液等がある。

【0056】

有機溶媒は、酸化グラフェン塩を沈殿させるために用いる。このため、有機溶媒の代表例としては、アセトン、メタノール、エタノールなどがある。

【0057】

<酸化グラフェン塩の回収>

次に、ステップS127に示すように、混合液5を、濾過、遠心分離等の一以上を行うことで、溶媒と、酸化グラフェン塩を含む沈殿物4とに分離し、酸化グラフェン塩を含む沈殿物4を回収する。

【0058】

次に、沈殿物4を乾燥させ、酸化グラフェン塩を得ることができる。

【0059】

以上のステップにより作製した酸化グラフェン塩を溶媒に分散させたものを、図1(A)に示したステップS111の分散液に適用することで、本発明の一態様に係るグラフェンの作製方法で得られるグラフェンの純度を向上させることができる。

【0060】

なお、図2のステップS123より後のステップにおいて、酸化グラフェンを生成するのではなく、酸化グラファイト塩を生成し(ステップS134)、酸化グラファイト塩を回収した(ステップS135)後に、酸化グラフェン塩を生成してもよい(図3参照)。

【0061】

ステップS134は、ステップS123で得られる沈殿物2を水と混合した後、塩基性溶液を混合し、酸化グラファイト塩を生成した後、有機溶媒を加え、酸化グラファイト塩が沈殿する混合液を生成する。当該塩基性溶液及び有機溶媒は、ステップS126で用いた塩基性溶液及び有機溶媒をそれぞれ選択して用いればよい。

【0062】

ステップS135は、ステップS134で得られた酸化グラファイト塩が沈殿する混合液を、濾過、遠心分離等の一以上を行うことで、有機溶媒と、酸化グラファイト塩を含む沈殿物とに分離し、酸化グラファイト塩を含む沈殿物を回収する。

【0063】

図3に示した酸化グラフェン塩の作製方法において、他のステップは、図2に示した各ステップと同様である。

【0064】

以上、本実施の形態より、加熱処理によって生成したグラフェンに比べて、sp2結合である二重結合の炭素−炭素結合を有する割合が増大し、導電性が向上したグラフェンを作製することができる。

【0065】

また、本実施の形態は、他の実施の形態及び実施例に記載した構成と適宜組み合わせて実施することが可能である。

【0066】

(実施の形態2)

本実施の形態では、本発明の一態様に係る蓄電装置について説明する。具体的には、実施の形態1で説明したグラフェンの作製方法を用いて作製した電極を有する蓄電装置について説明する。なお、本実施の形態では、本発明の一態様に係る蓄電装置をリチウム二次電池として説明する。

【0067】

まず、はじめに正極311について説明する。

【0068】

図4(A)は正極311の断面図である。正極311は、正極集電体307上に正極活物質層309が形成される。なお、正極活物質層309は、少なくとも正極活物質321及びグラフェン323(図示せず)を含んでおり、この他にバインダ及び導電助剤などを含んでいてもよい。

【0069】

なお、活物質とは、蓄電装置においてキャリアとなるイオン(以下、キャリアイオンと記する)の挿入及び脱離に関わる物質を指す。よって、活物質と活物質層は区別される。

【0070】

正極集電体307は、白金、アルミニウム、銅、チタン、ステンレス等の導電性の高い材料を用いることができる。また、正極集電体307は、箔状、板状、網状等の形状を適宜用いることができる。

【0071】

正極活物質層309に含まれる正極活物質321は、LiFeO2、LiCoO2、LiNiO2、LiMn2O4等のリチウム化合物、V2O5、Cr2O5、MnO2等を材料として用いることができる。

【0072】

又は、正極活物質321として、オリビン型構造のリチウム含有リン酸塩(一般式LiMPO4(Mは、Fe(II),Mn(II),Co(II),Ni(II)の一以上))を用いることができる。一般式LiMPO4の代表例としては、LiFePO4、LiNiPO4、LiCoPO4、LiMnPO4、LiFeaNibPO4、LiFeaCobPO4、LiFeaMnbPO4、LiNiaCobPO4、LiNiaMnbPO4(a+bは1以下、0<a<1、0<b<1)、LiFecNidCoePO4、LiFecNidMnePO4、LiNicCodMnePO4(c+d+eは1以下、0<c<1、0<d<1、0<e<1)、LiFefNigCohMniPO4(f+g+h+iは1以下、0<f<1、0<g<1、0<h<1、0<i<1)等のリチウム化合物を材料として用いることができる。

【0073】

又は、正極活物質321として、一般式Li2MSiO4(Mは、Fe(II),Mn(II),Co(II),Ni(II)の一以上)等のリチウム含有ケイ酸塩を用いることができる。一般式Li2MSiO4の代表例としては、Li2FeSiO4、Li2NiSiO4、Li2CoSiO4、Li2MnSiO4、Li2FekNilSiO4、Li2FekColSiO4、Li2FekMnlSiO4、Li2NikColSiO4、Li2NikMnlSiO4(k+lは1以下、0<k<1、0<l<1)、Li2FemNinCoqSiO4、Li2FemNinMnqSiO4、Li2NimConMnqSiO4(m+n+qは1以下、0<m<1、0<n<1、0<q<1)、Li2FerNisCotMnuSiO4(r+s+t+uは1以下、0<r<1、0<s<1、0<t<1、0<u<1)等のリチウム化合物を材料として用いることができる。

【0074】

なお、キャリアイオンを、リチウムイオン以外のアルカリ金属イオン、アルカリ土類金属イオン、ベリリウムイオン、又はマグネシウムイオンとする場合は、正極活物質321を以下の記載とすればよい。上記リチウム化合物において、リチウムの代わりに、キャリアイオンと同種のアルカリ金属(例えば、ナトリウムやカリウム等)、又はアルカリ土類金属(例えば、カルシウム、ストロンチウム、バリウム等)、若しくはベリリウム又はマグネシウムに置き換えた化合物を用いる。

【0075】

正極活物質層309の一部における平面図である図4(B)が示すように、正極活物質層309は、キャリアイオンの吸蔵放出が可能な粒子状の正極活物質321と、正極活物質321の複数を覆いつつ、正極活物質321が内部に詰められたグラフェン323で構成される。また、平面視において正極活物質層309は、複数の正極活物質321の表面を異なるグラフェン323が覆っている。なお、正極活物質層309の一部において、正極活物質321が露出していてもよい。

【0076】

正極活物質321の粒径は、20nm以上100nm以下が好ましい。なお、電子(及びキャリアイオン)は正極活物質層309内を移動することから、正極活物質321の表面積増大、及び電子(及びキャリアイオン)の移動距離が短くなるように、正極活物質321の粒径はより小さい方が好ましい。

【0077】

また、正極活物質321の表面に炭素膜が被覆されていなくとも十分な特性が得られるが、炭素膜が被覆されている正極活物質とグラフェンを共に用いると、ホッピング伝導によって正極活物質321間を電流が流れるため、より好ましい。

【0078】

図4(C)は、図4(B)の正極活物質層309の一部における断面図である。図4(C)は、正極活物質321と、正極活物質層309の平面視において正極活物質321を覆っているグラフェン323とが図示されている。断面図において、グラフェン323は線状に観察される。同一のグラフェン又は複数のグラフェンは複数の正極活物質321に重畳する、又は、同一のグラフェン又は複数のグラフェンにより、複数の正極活物質321を内在する。なお、グラフェン323は袋状になっており、該内部において、複数の正極活物質321を内包する場合がある。また、グラフェン323は、一部開放部があり、当該領域において、正極活物質321が露出している場合がある。

【0079】

正極活物質層309の厚さは、20μm以上100μm以下の間で所望の厚さを選択する。なお、クラックや剥離が生じないように、正極活物質層309の厚さを適宜調整することが好ましい。

【0080】

また、正極活物質層309には、グラフェンの体積の0.1倍以上10倍以下のアセチレンブラック粒子や1次元の拡がりを有するカーボン粒子(カーボンナノファイバーなど)などの公知の導電助剤、及びポリフッ化ビニリデン(PVDF)などの公知のバインダを有してもよい。

【0081】

正極活物質は、キャリアイオンの吸蔵により体積が膨張する材料がある。このような材料の正極活物質を用いると、充放電によって正極活物質層が脆くなり、正極活物質層の一部が崩壊してしまうことで蓄電装置の信頼性(例えばサイクル特性など)が低下する。しかし、本発明の一態様に係る蓄電装置の正極は、正極活物質321の周囲をグラフェン323が覆っているため、充放電によって正極活物質321が体積膨張しても、グラフェン323によって正極活物質321の微粉化や正極活物質層309の崩壊を防ぐことができる。すなわち、本発明の一態様に係る蓄電装置の正極に含まれるグラフェン323は、充放電に伴い正極活物質321の体積が膨張収縮しても、正極活物質321同士の結着を維持する機能を有する。従って、正極311を用いることで蓄電装置の耐久性を向上させることができる。

【0082】

つまり、正極活物質層309を形成する際にバインダを用いる必要が無く、一定重量の正極活物質層において、正極活物質量を増加させることが可能である。従って、電極重量あたりの充放電容量を増大させることができる。

【0083】

また、グラフェン323は導電性を有しており、且つ複数の正極活物質321と接しているため導電助剤としても機能する。つまり、正極活物質層309を形成する際に導電助剤を用いる必要が無く、一定重量の正極活物質層において、正極活物質量を増加させることが可能である。従って、電極重量あたりの充放電容量を増大させることができる。

【0084】

また、グラフェン323は本発明の一態様に係るグラフェンである。つまり、グラフェン323は、実施の形態1で説明したように電気エネルギーを用いて電気化学的に還元したグラフェンであり、熱処理によって還元されたグラフェンと比べて導電性が向上しているグラフェンである。正極活物質層309に効率良く且つ十分な導電パス(キャリアイオンの導電パス)が形成されているため、正極活物質層309及び正極311は導電性に優れている。従って、正極311を有する蓄電装置は、正極活物質321の容量を理論容量並みに効率良く利用することができるため、放電容量を十分に高めることができる。

【0085】

次に、正極311の作製方法について説明する。

【0086】

粒子状の正極活物質321及び酸化グラフェンを含むスラリーを形成する。具体的には、粒子状の正極活物質321と、酸化グラフェンを含む分散液を用いて混練し、スラリーを形成する。なお、酸化グラフェンを含む分散液は、実施の形態1で説明した方法で作製することができる。

【0087】

次に、正極集電体307上に、上記スラリーを塗工した後、一定時間、乾燥を行って正極集電体307上に塗工したスラリーから溶媒を除去する。詳細は、実施の形態1を適宜参照すればよい。なお、このとき、必要に応じて加圧成形してもよい。

【0088】

その後、実施の形態1に示すグラフェンの作製方法と同様に、電気エネルギーを用いて電気化学的に酸化グラフェンを還元して、グラフェン323を生成する。以上の工程により、正極集電体307上に正極活物質層309を形成でき、正極311を作製することができる。

【0089】

また、正極311を作製する際、酸化グラフェンは、酸素を含むために極性溶媒中では負に帯電する。この結果、酸化グラフェンは互いに分散する。このため、スラリーに含まれる正極活物質321が凝集しにくくなり、正極311の作製工程において、正極活物質321の粒径増大を抑制することができる。それゆえ、内部抵抗の増大を抑制でき、正極活物質321内の電子(及びキャリアイオン)の移動が容易であるため、正極活物質層309の導電性及び正極311の導電性を高めることができる。

【0090】

なお、正極311を作製する際、酸化グラフェンを還元してグラフェン323を生成する工程は、負極、電解液及びセパレータを用いた蓄電装置を組み立てた後に行ってもよい。つまり、蓄電装置を組み立てた後、酸化グラフェンの還元反応が生じる電位を正極集電体307に供給してもよい。

【0091】

次いで、負極及びその作製方法について説明する。

【0092】

図5(A)は負極205の断面図である。負極205は、負極集電体201上に負極活物質層203が形成される。なお、負極活物質層203は、少なくとも負極活物質211及びグラフェン213を含んでおり、この他にバインダ及び導電助剤を含んでいてもよい。

【0093】

負極集電体201は、銅、ステンレス、鉄、ニッケル等の導電性の高い材料を用いることができる。また、負極集電体201は、箔状、板状、網状等の形状を適宜用いることができる。

【0094】

負極活物質層203としては、キャリアイオンの吸蔵放出が可能な負極活物質211を用いる。負極活物質211の代表例としては、リチウム、アルミニウム、グラファイト、シリコン、錫、及びゲルマニウムなどがある。又は、リチウム、アルミニウム、グラファイト、シリコン、錫、及びゲルマニウムから選ばれる一以上を含む化合物がある。なお、負極集電体201を用いず、それぞれの負極活物質層203を単体で負極として用いてもよい。負極活物質211として、グラファイトと比較すると、ゲルマニウム、シリコン、リチウム、アルミニウムの方が、理論容量が大きい。理論容量が大きいと負極活物質量を低減することが可能であり、コストの節減及び蓄電装置の小型化につながる。

【0095】

図5(B)は負極活物質層203の一部における平面図である。負極活物質層203は、粒子状の負極活物質211と、負極活物質211の複数を覆いつつ、負極活物質211が内部に詰められたグラフェン213で構成されている。平面視の負極活物質層203は、複数の負極活物質211の表面を異なるグラフェン213が覆っている。なお、一部において、負極活物質211が露出していてもよい。

【0096】

図5(C)は、図5(B)の負極活物質層203の一部における断面図である。負極活物質211、及び負極活物質層203の平面視において負極活物質211を覆っているグラフェン213が図示されている。断面図において、グラフェン213は線状に観察される。同一のグラフェン又は複数のグラフェンは複数の負極活物質211に重畳する、又は、同一のグラフェン又は複数のグラフェンにより、複数の負極活物質211を内在する。なお、グラフェン213は袋状になっており、該内部において、複数の負極活物質を内包する場合がある。また、グラフェン213は、一部開放部があり、当該領域において、負極活物質211が露出している場合がある。

【0097】

負極活物質層203の厚さは、20μm以上100μm以下の間で所望の厚さを選択する。

【0098】

なお、負極活物質層203には、グラフェンの体積の0.1倍以上10倍以下のアセチレンブラック粒子や1次元の拡がりを有するカーボン粒子(カーボンナノファイバーなど)などの公知の導電助剤、及びポリフッ化ビニリデンなどの公知のバインダを有してもよい。

【0099】

なお、負極活物質層203にリチウムをプレドープしてもよい。リチウムのプレドープ方法としては、スパッタリング法により負極活物質層203表面にリチウム層を形成してもよい。又は、負極活物質層203の表面にリチウム箔を設けることで、負極活物質層203にリチウムをプレドープすることができる。特に、蓄電装置を組み立てた後に、正極311の正極活物質層309にグラフェン323を生成する場合は、負極活物質層203にリチウムをプレドープすることが好ましい。

【0100】

なお、負極活物質211においては、キャリアイオンの吸蔵により体積が膨張するものがある。このため、充放電により、負極活物質層が脆くなり、負極活物質層の一部が崩壊してしまうことで蓄電装置の信頼性(例えば、サイクル特性など)が低下する。しかし、本発明の一態様に係る蓄電装置の負極は、負極活物質211の周囲をグラフェン213が覆うため、負極活物質211が充放電によって体積膨張しても、グラフェン213によって負極活物質211の微粉化や負極活物質層203の崩壊を防ぐことができる。すなわち、本発明の一態様に係る蓄電装置の負極に含まれるグラフェン213は、充放電にともない負極活物質211の体積が膨張収縮しても、負極活物質211同士の結着を維持する機能を有する。従って、負極205を用いることで、蓄電装置の耐久性を向上させることができる。

【0101】

つまり、負極活物質層203を形成する際にバインダを用いる必要が無く、一定重量(一定体積)の負極活物質層において、負極活物質量を増加させることが可能である。例えば、従って、電極重量(電極体積)あたりの充放電容量を増大させることができる。

【0102】

また、グラフェン213は導電性を有しており、且つ複数の負極活物質211と接しているため導電助剤としても機能する。つまり、負極活物質層203を形成する際に導電助剤を用いる必要が無く、一定重量(一定体積)の負極活物質層において、負極活物質量を増加させることが可能である。従って、電極重量(電極体積)あたりの充放電容量を増大させることができる。

【0103】

また、グラフェン213は本発明の一態様に係るグラフェンである。つまり、グラフェン213は、実施の形態1で説明したように電気エネルギーを用いて電気化学的に還元したグラフェンであり、熱処理によって還元されたグラフェンと比べて導電性が向上しているグラフェンである。負極活物質層203に効率良く且つ十分な導電パス(キャリアイオンの導電パス)が形成されているため、負極活物質層203の導電性及び負極205は導電性に優れている。従って、負極205を有する蓄電装置は、負極活物質211の容量を理論容量並みに効率良く利用することができるため、充電容量を十分に高めることができる。

【0104】

なお、グラフェン213は、キャリアイオンの吸蔵放出が可能な負極活物質としても機能するため、負極205の充電容量を向上させることができる。

【0105】

次に、図5(B)及び(C)に示す負極活物質層203の作製方法について説明する。

【0106】

粒子状の負極活物質211及び酸化グラフェンを含むスラリーを形成する。具体的には、粒子状の負極活物質211と、酸化グラフェンを含む分散液を用いて混練し、スラリーを形成する。なお、酸化グラフェンを含む分散液は、実施の形態1で説明した方法で作製することができる。

【0107】

次に、負極集電体201上に、上記スラリーを塗工した後、一定時間、真空乾燥を行って負極集電体201上に塗工したスラリーから溶媒を除去する。詳細は、実施の形態1を適宜参照すればよい。なお、このとき、必要に応じて加圧成形してもよい。

【0108】

その後、実施の形態1に示すグラフェンの作製方法と同様に、電気エネルギーを用いて電気化学的に酸化グラフェンを還元して、グラフェン213を生成する。以上の工程により、負極集電体201上に負極活物質層203を形成でき、負極205を作製することができる。

【0109】

また、正極311及び負極205を含む蓄電装置を作製するにあたって、正極311及び負極205共に、実施の形態1で説明した方法でグラフェンを作製する場合、正極311及び負極205のどちらか一方は、蓄電装置を組み立てる前にあらかじめグラフェンを生成しておくことが好ましい。なぜなら、正極311及び負極205共に、酸化グラフェンを設けたままで蓄電装置を組み立てても、正極311及び負極205に効率良く電位を供給できず、酸化グラフェンの還元が不十分、又は酸化グラフェンが十分に還元されるまで時間がかってしまうためである。

【0110】

また、負極205を作製する際、酸化グラフェンは、酸素を含むために極性溶媒中では負に帯電する。この結果、酸化グラフェンは互いに分散する。このため、スラリーに含まれる負極活物質211が凝集しにくくなり、負極205の作製工程において、負極活物質211の粒径増大を抑制することができる。それゆえ、内部抵抗の増大を抑制でき、負極活物質211内の電子(及びキャリアイオン)の移動が容易であるため、負極活物質層203の導電性及び負極205の導電性を高めることができる。

【0111】

次に、図5(D)に示す負極の構造について説明する。

【0112】

図5(D)は、負極集電体201に負極活物質層203が形成される負極の断面図である。負極活物質層203は、表面が凹凸状である負極活物質221と、負極活物質221の表面を覆うグラフェン223を有する。

【0113】

凹凸状の負極活物質221は、共通部221aと、共通部221aから突出する凸部221bとを有する。凸部221bは、円柱状、角柱状等の柱状、円錐状又は角錐状の針状等の形状を適宜有する。なお、凸部の頂部は湾曲していてもよい。また、負極活物質221は、負極活物質211と同様に、キャリアイオン(代表的にはリチウムイオン)の吸蔵放出が可能な負極活物質を用いて形成される。なお、共通部221a及び凸部221bが同じ材料を用いて構成されてもよい。又は、共通部221a及び凸部221bが異なる材料を用いて構成されてもよい。

【0114】

なお、負極活物質の一例であるシリコンは、キャリアとなるイオンの吸蔵により体積が4倍程度まで増える。このため、充放電によって負極活物質が脆くなり、当該負極活物質層一部が崩壊してしまうことで蓄電装置の信頼性(例えば、サイクル特性など)が低下する。しかし、図5(D)に示す負極は、負極活物質221としてシリコンを用いた場合、グラフェン223によって負極活物質221の周囲が覆われているため、負極活物質221が充放電によって体積膨張しても、負極活物質221の微粉化及び負極活物質層203の崩壊を防ぐことができる。

【0115】

また、負極活物質層の表面が、蓄電装置を構成する電解液と接触することにより、電解液及び負極活物質が反応し、負極の表面に被膜が形成される。当該被膜はSEI(Solid Electrolyte Interface)と呼ばれ、負極と電解液の反応を和らげ、安定化させるために必要であると考えられている。しかしながら、当該被膜が厚くなると、キャリアイオンが負極に吸蔵されにくくなり、電極と電解液間のキャリアイオン伝導性の低下、電解液の消耗などの問題がある。

【0116】

負極活物質層203表面をグラフェン213で被覆することで、当該被膜の膜厚の増加を抑制することが可能であり、充放電容量の低下を抑制することができる。

【0117】

次に、図5(D)に示す負極活物質層203の作製方法について説明する。

【0118】

印刷法、インクジェット法、CVD等により、凹凸状の負極活物質221を負極集電体201上に設ける。又は、塗布法、スパッタリング法、蒸着法などにより膜状の負極活物質を設けた後、選択的に除去して、凹凸状の負極活物質221を負極集電体201上に設ける。又は、リチウム、アルミニウム、グラファイト、及びシリコンで形成される箔又は板の表面を一部除去して凹凸状の負極集電体201及び負極活物質221とする。又は、リチウム、アルミニウム、グラファイト、及びシリコンで形成される網を負極活物質及び負極集電体として用いることができる。

【0119】

次に、酸化グラフェンを含む分散液を、凹凸状の負極活物質221上に塗工する。酸化グラフェンを含む分散液を塗工する方法としては、実施の形態1で説明した方法を適宜用いればよい。

【0120】

次に、実施の形態1で説明したようにして、酸化グラフェンを含む分散液中の溶媒を除去する。その後、実施の形態1で説明したように電気エネルギーを用いて、電気化学的に酸化グラフェンを還元してグラフェン213を生成すればよい。

【0121】

このように、酸化グラフェンを含む分散液を用いてグラフェンを生成することで、凹凸状の負極活物質221の表面に均一な膜厚のグラフェン213を被覆させることができる。

【0122】

また、正極311及び図5(D)に示した負極を含む蓄電装置を作製するにあたって、正極311及び当該負極の双方を実施の形態1で説明した方法でグラフェンを作製する場合、正極311及び当該負極のどちらか一方は、蓄電装置を組み立てる前にあらかじめグラフェンを生成しておくことが好ましい。なぜなら、正極311及び当該負極共に、酸化グラフェンを設けたままで蓄電装置を組み立てても、正極311及び当該負極に効率良く電位を供給できず、酸化グラフェンの還元が不十分、又は酸化グラフェンが十分に還元されるまで時間がかってしまうためである。

【0123】

なお、シラン、塩化シラン、フッ化シラン等を原料ガスとするLPCVD法により、負極集電体201上に、シリコンで形成された、凹凸状の負極活物質221(以下、シリコンウィスカーという。)を設けることができる。

【0124】

シリコンウィスカーは、非晶質構造でもよい。非晶質構造であるシリコンウィスカーを負極活物質層203に用いることで、キャリアイオンの吸蔵及び放出に伴う体積変化に強い(例えば、体積膨張に伴う応力を緩和する)ため、繰り返しの充放電によって、シリコンウィスカーの微粉化、及び負極活物質層203の崩壊を防止でき、サイクル特性がさらに向上した蓄電装置を作製することができる。

【0125】

又は、シリコンウィスカーは、結晶構造でもよい。この場合、導電性及びキャリアイオンの移動度に優れた結晶性を有する結晶構造が集電体と広範囲に接している。そのため、負極全体の導電性をさらに向上させることができ、さらに高速な充放電が可能となり、充放電容量がさらに向上した蓄電装置を作製することができる。

【0126】

又は、シリコンウィスカーは、結晶性を有する領域である芯と、該芯を覆って設けられ、非晶質な領域である外殻と、を有してもよい。

【0127】

外殻である非晶質構造は、キャリアイオンの吸蔵及び放出に伴う体積変化に強い(例えば、体積膨張に伴う応力を緩和する)という特色を有する。また、芯である結晶性を有する構造は、導電性及びキャリアイオンの移動度に優れており、キャリアイオンを吸蔵する速度及び放出する速度が単位質量あたりで速いという特徴と有する。従って、芯及び外殻を有するシリコンウィスカーを負極活物質層として用いることで、高速に充放電が可能となり、充放電容量及びサイクル特性が向上した蓄電装置を作製することができる。

【0128】

次に、本発明の一態様に係る蓄電装置の組み立て方について説明する。図6は、リチウム二次電池400の断面図であり、以下にその断面構造を説明する。

【0129】

リチウム二次電池400は、負極集電体407及び負極活物質層409で構成される負極411と、正極集電体401及び正極活物質層403で構成される正極405と、負極411及び正極405で挟持されるセパレータ413とで構成される。なお、セパレータ413中には電解液415が含まれる。また、負極集電体407は外部端子419と接続し、正極集電体401は外部端子417と接続する。外部端子419の端部はガスケット421に埋没されている。即ち、外部端子417、419は、ガスケット421によって絶縁されている。

【0130】

負極集電体407及び負極活物質層409は、上記した負極集電体201及び負極活物質層203を適宜用いることができる。

【0131】

正極集電体401及び正極活物質層403はそれぞれ、上記した正極集電体307及び正極活物質層309を適宜用いることができる。

【0132】

セパレータ413は、絶縁性の多孔体を用いる。セパレータ413の代表例としては、例えば、紙、不織布、ガラス繊維、セラミックス、或いはナイロン(ポリアミド)、ビニロン(ポリビニルアルコール系繊維)、ポリエステル、アクリル、ポリオレフィン、ポリウレタンを用いた合成繊維等で形成されたものを用いればよい。ただし、電解液415に溶解しない材料を選ぶ必要がある。

【0133】

なお、正極405として、正極活物質層上にスペーサを有する正極を用いる場合は、セパレータ413を設けなくともよい。

【0134】

電解液415の溶質は、キャリアイオンを移送可能で、且つキャリアイオンを有する材料を用いる。当該溶質の代表例としては、LiClO4、LiAsF6、LiBF4、LiPF6、Li(C2F5SO2)2N等のリチウム塩がある。

【0135】

なお、キャリアイオンが、リチウムイオン以外のアルカリ金属イオン、アルカリ土類金属イオン、ベリリウムイオン、又はマグネシウムイオンの場合、電解液415の溶質として、上記リチウム塩において、リチウムの代わりに、アルカリ金属(例えば、ナトリウムやカリウム等)、アルカリ土類金属(例えば、カルシウム、ストロンチウム、バリウム等)、ベリリウム、又はマグネシウムを用いてもよい。

【0136】

また、電解液415の溶媒としては、キャリアイオンの移送が可能な材料を用いる。電解液415の溶媒としては、非プロトン性有機溶媒が好ましい。非プロトン性有機溶媒の代表例としては、エチレンカーボネート、プロピレンカーボネート、ジメチルカーボネート、ジエチルカーボネート、γーブチロラクトン、アセトニトリル、ジメトキシエタン、テトラヒドロフラン等があり、これらの一つ又は複数を用いることができる。また、電解液415の溶媒としてゲル化される高分子材料を用いることで、漏液性を含めた安全性が高まる。また、リチウム二次電池400の薄型化及び軽量化が可能である。ゲル化される高分子材料の代表例としては、シリコンゲル、アクリルゲル、アクリロニトリルゲル、ポリエチレンオキサイド、ポリプロピレンオキサイド、フッ素系ポリマー等がある。また、電解液415の溶媒として、難燃性及び難揮発性であるイオン液体(常温溶融塩)を一つ又は複数用いることで、蓄電装置の内部短絡や、過充電等によって内部温度が上昇しても、蓄電装置の破裂や発火などを防ぐことができる。

【0137】

また、電解液415として、Li3PO4等の固体電解質を用いることができる。他の固体電解質としては、Li3PO4に窒素を混ぜたLixPOyNz(x、y、zは正の実数)、Li2S−SiS2、Li2S−P2S5、Li2S−B2S3等を用いることができ、上記列挙した固体電解質にLiIなどをドープしたものを用いることもできる。なお、電解液415として固体電解質を用いる場合は、セパレータ413は不要である。

【0138】

外部端子417、419は、ステンレス鋼板、アルミニウム板なとの金属部材を適宜用いることができる。

【0139】

なお、本実施の形態では、リチウム二次電池400として、ボタン型リチウム二次電池を示したが、封止型リチウム二次電池、円筒型リチウム二次電池、角型リチウム二次電池等様々な形状のリチウム二次電池を用いることができる。また、正極、負極、及びセパレータが複数積層された構造、正極、負極、及びセパレータが捲回された構造であってもよい。

【0140】

リチウム二次電池は、メモリー効果が小さく、エネルギー密度が高く、容量が大きい。また、出力電圧が高い。これらのため、小型化及び軽量化が可能である。また、充放電の繰り返しによる劣化が少なく、長期間の使用が可能であり、コスト削減が可能である。

【0141】

実施の形態1及び本実施の形態に示す正極及び負極の作製方法を適宜用いて、正極405及び負極411を作製する。

【0142】

次に、正極405、セパレータ413、及び負極411を電解液415に含浸させる。次に、外部端子417に、正極405、セパレータ413、ガスケット421、負極411、及び外部端子419の順に積層し、「コインかしめ機」で外部端子417及び外部端子419をかしめてコイン型のリチウム二次電池を作製することができる。

【0143】

なお、外部端子417及び正極405の間、又は外部端子419及び負極411の間に、スペーサ、及びワッシャを入れて、外部端子417及び正極405の接続、並びに外部端子419及び負極411の接続をより高めてもよい。

【0144】

本実施の形態は、他の実施の形態と適宜組み合わせて実施することが可能である。

【0145】

(実施の形態3)

本発明の一態様に係る蓄電装置は、電力により駆動する様々な電気機器の電源として用いることができる。

【0146】

本発明の一態様に係る蓄電装置を用いた電気機器の具体例として、表示装置、照明装置、デスクトップ型或いはノート型のパーソナルコンピュータ、DVD(Digital Versatile Disc)などの記録媒体に記憶された静止画又は動画を再生する画像再生装置、携帯電話、携帯型ゲーム機、携帯情報端末、電子書籍、ビデオカメラ、デジタルスチルカメラ、電子レンジ等の高周波加熱装置、電気炊飯器、電気洗濯機、エアコンディショナーなどの空調設備、電気冷蔵庫、電気冷凍庫、電気冷凍冷蔵庫、DNA保存用冷凍庫、透析装置などが挙げられる。また、蓄電装置からの電力を用いて電動機により推進する移動体なども、電気機器の範疇に含まれるものとする。上記移動体として、例えば、電気自動車、内燃機関と電動機を併せ持った複合型自動車(ハイブリッドカー)、電動アシスト自転車を含む原動機付自転車などが挙げられる。

【0147】

なお、上記電気機器は、消費電力の殆ど全てを賄うための蓄電装置(主電源と呼ぶ)として、本発明の一態様に係る蓄電装置を用いることができる。或いは、上記電気機器は、上記主電源や商用電源からの電力の供給が停止した場合に、電気機器への電力の供給を行うことができる蓄電装置(無停電電源と呼ぶ)として、本発明の一態様に係る蓄電装置を用いることができる。或いは、上記電気機器は、上記主電源や商用電源からの電気機器への電力の供給と並行して、電気機器への電力の供給を行うための蓄電装置(補助電源と呼ぶ)として、本発明の一態様に係る蓄電装置を用いることができる。

【0148】

図7に、上記電気機器の具体的な構成を示す。図7において、表示装置5000は、蓄電装置5004を用いた電気機器の一例である。具体的に、表示装置5000は、TV放送受信用の表示装置に相当し、筐体5001、表示部5002、スピーカー部5003、蓄電装置5004等を有する。蓄電装置5004は、筐体5001の内部に設けられている。蓄電装置5004には本発明の一態様に係る蓄電装置が用いられている。表示装置5000は、商用電源から電力の供給を受けることもできるし、蓄電装置5004に蓄積された電力を用いることもできる。よって、停電などにより商用電源から電力の供給が受けられない時でも、蓄電装置5004を無停電電源として用いることで、表示装置5000の利用が可能となる。

【0149】

表示部5002には、液晶表示装置、有機EL素子などの発光素子を各画素に備えた発光装置、電気泳動表示装置、DMD(Digital Micromirror Device)、PDP(Plasma Display Panel)、FED(Field Emission Display)などの、半導体表示装置を用いることができる。

【0150】

なお、表示装置には、TV放送受信用の他、パーソナルコンピュータ用、広告表示用など、全ての情報表示用表示装置が含まれる。

【0151】

図7において、据え付け型の照明装置5100は、蓄電装置5103を用いた電気機器の一例である。具体的に、照明装置5100は、筐体5101、光源5102、蓄電装置5103等を有する。蓄電装置5103には本発明の一態様に係る蓄電装置が用いられている。図7では、蓄電装置5103が、筐体5101及び光源5102が据え付けられた天井5104の内部に設けられている場合を例示しているが、蓄電装置5103は、筐体5101の内部に設けられていても良い。照明装置5100は、商用電源から電力の供給を受けることもできるし、蓄電装置5103に蓄積された電力を用いることもできる。よって、停電などにより商用電源から電力の供給が受けられない時でも、蓄電装置5103を無停電電源として用いることで、照明装置5100の利用が可能となる。

【0152】

なお、図7では天井5104に設けられた据え付け型の照明装置5100を例示しているが、本発明の一態様に係る蓄電装置は、天井5104以外、例えば側壁5105、床5106、窓5107等に設けられた据え付け型の照明装置に用いることもできるし、卓上型の照明装置などに用いることもできる。

【0153】

また、光源5102には、電力を利用して人工的に光を得る人工光源を用いることができる。具体的には、白熱電球、蛍光灯などの放電ランプ、LEDや有機EL素子などの発光素子が、上記人工光源の一例として挙げられる。

【0154】

図7において、室内機5200及び室外機5204を有するエアコンディショナーは、蓄電装置5203を用いた電気機器の一例である。具体的に、室内機5200は、筐体5201、送風口5202、蓄電装置5203等を有する。蓄電装置5203には本発明の一態様に係る蓄電装置が用いられている。図7では、蓄電装置5203が、室内機5200に設けられている場合を例示しているが、蓄電装置5203は室外機5204に設けられていても良い。或いは、室内機5200と室外機5204の両方に、蓄電装置5203が設けられていても良い。エアコンディショナーは、商用電源から電力の供給を受けることもできるし、蓄電装置5203に蓄積された電力を用いることもできる。特に、室内機5200と室外機5204の両方に蓄電装置5203が設けられている場合、停電などにより商用電源から電力の供給が受けられない時でも、蓄電装置5203を無停電電源として用いることで、エアコンディショナーの利用が可能となる。

【0155】

なお、図7では、室内機と室外機で構成されるセパレート型のエアコンディショナーを例示しているが、室内機の機能と室外機の機能とを1つの筐体に有する一体型のエアコンディショナーに、本発明の一態様に係る蓄電装置を用いることもできる。

【0156】

図7において、電気冷凍冷蔵庫5300は、本発明の一態様に係る蓄電装置5304を用いた電気機器の一例である。具体的に、電気冷凍冷蔵庫5300は、筐体5301、冷蔵室用扉5302、冷凍室用扉5303、蓄電装置5304等を有する。蓄電装置5304には本発明の一態様に係る蓄電装置が用いられている図7では、蓄電装置5304が、筐体5301の内部に設けられている。電気冷凍冷蔵庫5300は、商用電源から電力の供給を受けることもできるし、蓄電装置5304に蓄積された電力を用いることもできる。よって、停電などにより商用電源から電力の供給が受けられない時でも、蓄電装置5304を無停電電源として用いることで、電気冷凍冷蔵庫5300の利用が可能となる。

【0157】

なお、上述した電気機器のうち、電子レンジ等の高周波加熱装置、電気炊飯器などの電気機器は、短時間で高い電力を必要とする。よって、商用電源では賄いきれない電力を補助するための補助電源として、本発明の一態様に係る蓄電装置を用いることで、電気機器の使用時に商用電源のブレーカーが落ちるのを防ぐことができる。

【0158】

また、電気機器が使用されない時間帯、特に、商用電源の供給元が供給可能な総電力量のうち、実際に使用される電力量の割合(電力使用率と呼ぶ)が低い時間帯において、蓄電装置に電力を蓄えておくことで、上記時間帯以外において電力使用率が高まるのを抑えることができる。例えば、電気冷凍冷蔵庫5300の場合、気温が低く、冷蔵室用扉5302、冷凍室用扉5303の開閉が行われない夜間において、蓄電装置5304に電力を蓄える。そして、気温が高くなり、冷蔵室用扉5302、冷凍室用扉5303の開閉が行われる昼間において、蓄電装置5304を補助電源として用いることで、昼間の電力使用率を低く抑えることができる。

【0159】

次に、本発明の一態様に係る蓄電装置を用いた携帯情報端末について図8(A)、図8(B)、及び図8(C)を用いて説明する。

【0160】

図8(A)及び図8(B)は2つ折り可能なタブレット型端末である。図8(A)は、開いた状態であり、タブレット型端末は、筐体9630、表示部9631a、表示部9631b、表示モード切り替えスイッチ9034、電源スイッチ9035、省電力モード切り替えスイッチ9036、留め具9033、操作スイッチ9038、を有する。

【0161】

表示部9631aは、一部をタッチパネルの領域9632aとすることができ、表示された操作キー9637にふれることでデータ入力をすることができる。なお、表示部9631aにおいては、一例として半分の領域が表示のみの機能を有する構成、もう半分の領域がタッチパネルの機能を有する構成を示しているが該構成に限定されない。表示部9631aの全ての領域がタッチパネルの機能を有する構成としても良い。例えば、表示部9631aの全面をキーボードボタン表示させてタッチパネルとし、表示部9631bを表示画面として用いることができる。

【0162】

また、表示部9631bにおいても表示部9631aと同様に、表示部9631bの一部をタッチパネルの領域9632bとすることができる。また、タッチパネルのキーボード表示切り替えボタン9639が表示されている位置に指やスタイラスなどでふれることで表示部9631bにキーボードボタン表示することができる。

【0163】

また、タッチパネルの領域9632aとタッチパネルの領域9632bに対して同時にタッチ入力することもできる。

【0164】

また、表示モード切り替えスイッチ9034は、縦表示又は横表示などの表示の向きを切り替え、白黒表示やカラー表示の切り替えなどを選択できる。省電力モード切り替えスイッチ9036は、タブレット型端末に内蔵している光センサで検出される使用時の外光の光量に応じて表示の輝度を最適なものとすることができる。タブレット型端末は光センサだけでなく、ジャイロ、加速度センサ等の傾きを検出するセンサなどの他の検出装置を内蔵させてもよい。

【0165】

また、図8(A)では表示部9631bと表示部9631aの表示面積が同じ例を示しているが特に限定されず、一方のサイズともう一方のサイズが異なっていてもよく、表示の品質も異なっていてもよい。例えば一方が他方よりも高精細な表示を行える表示パネルとしてもよい。

【0166】

図8(B)は、閉じた状態であり、タブレット型端末は、筐体9630、太陽電池9633、充放電制御回路9634、バッテリー9635、DCDCコンバータ9636を有する。なお、図8(B)では充放電制御回路9634の一例としてバッテリー9635、DCDCコンバータ9636を有する構成について示しており、バッテリー9635は、本発明の一態様に係る蓄電装置が用いられている。

【0167】

なお、タブレット型端末は2つ折り可能なため、未使用時に筐体9630を閉じた状態にすることができる。従って、表示部9631a、表示部9631bを保護できるため、耐久性に優れ、長期使用の観点からも信頼性の優れたタブレット型端末を提供できる。

【0168】

また、この他にも図8(A)及び図8(B)に示したタブレット型端末は、様々な情報(静止画、動画、テキスト画像など)を表示する機能、カレンダー、日付又は時刻などを表示部に表示する機能、表示部に表示した情報をタッチ入力操作又は編集するタッチ入力機能、様々なソフトウェア(プログラム)によって処理を制御する機能、等を有することができる。

【0169】

タブレット型端末の表面に装着された太陽電池9633によって、電力をタッチパネル、表示部、又は映像信号処理部等に供給することができる。なお、太陽電池9633は、筐体9630の一面又は二面に効率的なバッテリー9635の充電を行う構成とすることができるため好適である。なおバッテリー9635としては、本発明の一態様に係る蓄電装置を用いると、小型化を図れる等の利点がある。

【0170】

また、図8(B)に示す充放電制御回路9634の構成、及び動作について図8(C)にブロック図を示し説明する。図8(C)には、太陽電池9633、バッテリー9635、DCDCコンバータ9636、コンバータ9638、スイッチSW1乃至SW3、表示部9631について示しており、バッテリー9635、DCDCコンバータ9636、コンバータ9638、スイッチSW1乃至SW3が、図8(B)に示す充放電制御回路9634に対応する箇所となる。

【0171】

まず外光により太陽電池9633により発電がされる場合の動作の例について説明する。太陽電池で発電した電力は、バッテリー9635を充電するための電圧となるようDCDCコンバータ9636で昇圧又は降圧がなされる。そして、表示部9631の動作に太陽電池9633からの電力が用いられる際にはスイッチSW1をオンにし、コンバータ9638で表示部9631に必要な電圧に昇圧又は降圧をすることとなる。また、表示部9631での表示を行わない際には、SW1をオフにし、SW2をオンにしてバッテリー9635の充電を行う構成とすればよい。

【0172】

なお太陽電池9633については、発電手段の一例として示したが、特に限定されず、圧電素子(ピエゾ素子)や熱電変換素子(ペルティエ素子)などの他の発電手段によるバッテリー9635の充電を行う構成であってもよい。例えば、無線(非接触)で電力を送受信して充電する無接点電力電送モジュールや、また他の充電手段を組み合わせて行う構成としてもよい。

【0173】

また、上記実施の形態で説明した蓄電装置を具備していれば、図8に示した電気機器に特に限定されないことは言うまでもない。

【0174】

本実施の形態は、他の実施の形態と適宜組み合わせて実施することが可能である。

【実施例1】

【0175】

本実施例では、本発明の一態様を用いて、リチウム二次電池(リチウム二次電池1とする。)を作製し、当該リチウム二次電池1をサイクリックボルタンメトリー(Cyclic Voltammetry:CV)測定した。

【0176】

はじめにリチウム二次電池1の構造及び作製方法を説明する。

【0177】

リチウム二次電池1は、コイン形リチウム二次電池である。リチウム二次電池の作用極として、アルミニウムで形成される集電体上に、LiFePO4及び酸化グラフェンを有する活物質層を有する電極を用いた。また、対極及び参照極としてリチウム金属を用いた。また、セパレータとしてポリプロピレンシートを用いた。また、電解液として、1MのLiPF6(エチレンカーボネート溶媒)と、ジエチルカーボネートとを1:1(体積比)で混合した混合液を用いた。

【0178】

ここで、作用極の作製方法について説明する。

【0179】

<LiFePO4の合成方法>

原料である、炭酸リチウム(Li2CO3)、蓚酸鉄(Fe2CO4・2H2O)、及びリン酸二水素アンモニウム(NH4H2PO4)を1:2:2のモル比で秤量した。次に、回転数が300rpmの湿式ボールミル(ボール径3mm、溶媒としてアセトンを使用)で2時間、当該原料を粉砕及び混合した後、乾燥させた。

【0180】

次に、350℃の窒素雰囲気で、10時間の加熱を行い、粉砕及び混合された原料の仮焼成をおこなった後、再度、回転数が300rpmの湿式ボールミル(ボール径3mm、溶媒としてアセトンを使用)で2時間、粉砕及び混合を行った。その後、600℃の窒素雰囲気で10時間焼成し、LiFePO4を得た。

【0181】

<酸化グラフェンの合成方法>

2gのグラファイトと92mlの濃硫酸を混合し混合液Aを生成した。次に、氷浴中で撹拌しながら混合液Aに12gの過マンガン酸カリウムを加え、混合液Bを生成した。次に、氷浴を取り除き、室温で2時間撹拌した後、35℃で30分放置し、グラファイトを酸化し、酸化グラファイトを有する混合液Cを得た。

【0182】

次に、氷浴中で撹拌しながら混合液Cに184mlの水を加え、混合液Dを得た。次に、およそ98℃のオイルバス中で、混合液Dを15分撹拌し、反応させた後、撹拌しながら混合液Dに580mlの水及び36mlの過酸化水素水(濃度30wt%)を加えて、未反応の過マンガン酸カリウムを還元し、可溶性の硫酸マンガン及び酸化グラファイトを有する混合液Eを得た。

【0183】

次に、孔径が0.45μmのメンブレンフィルターを使用して、混合液Eを吸引濾過し沈殿物Aを得た後、沈殿物A及び3wt%の塩酸を混合して、混合液中にマンガンイオン、カリウムイオン、及び硫酸イオンが溶解する混合液Fを得た。次に、混合液Fを吸引濾過して、酸化グラファイトを有する沈殿物Bを得た。

【0184】

沈殿物Bと500mlの水を混合し、混合液Gを得た後、混合液Gに周波数40kHzの超音波を1時間印加し、酸化グラファイトを構成する炭素層をそれぞれ剥離し、酸化グラフェンを生成した。

【0185】

次に、4000rpmでおよそ30分遠心分離を行い、酸化グラフェンを含む上澄み液を回収した。当該上澄み液を混合液Hとする。

【0186】

次に、混合液Hに、アンモニア水を加えおよそpH11となるように調整し、混合液Iを生成した。この後、混合液Iに2500mlのアセトンを加え混合し混合液Jを得た。このとき、混合液Hに含まれていた酸化グラフェンは、アンモニア水に含まれるアンモニアと反応し、酸化グラフェン塩(詳細には酸化グラフェンのアンモニウム塩)となって混合液Jにおいて沈殿した。

【0187】

混合液Jを濾過し、混合液Jの沈殿物を室温の真空中で乾燥させ、酸化グラフェン塩を回収した。

【0188】

<活物質層の作製方法>

97wt%のLiFePO4と3wt%の酸化グラフェン塩と、これらの合計重量の約2倍のNMP(N−methylpyrrolidone)とを混合しペーストを形成した後、アルミニウムで形成される集電体上に当該ペーストを塗布し、120℃で15分間、通風乾燥した後、集電体を100℃に加熱して1時間の真空乾燥を行うことで、集電体上に活物質層を有する作用極を作製した。

【0189】

次に、リチウム二次電池1の組み立て手順について説明する。初めに、第1の電池缶内に、電解液に浸した作用極を配置し、作用極上に電解液に浸したセパレータを配置し、セパレータ上に、ガスケットを配置した。次に、セパレータ及びガスケット上にリチウム金属を配置し、リチウム電極上にスペーサ及びスプリングワッシャーを設けた。次に、スプリングワッシャー上に第2の電池缶を設けた後、第1の電池缶をかしめることで、リチウム二次電池1を作製した。

【0190】

次に、リチウム二次電池1をCV測定した。掃引速度を1mV/sとした。はじめに、第1のステップとして、掃引電位を3〜4Vとし、供給する電位を3Vから4Vまで掃引した後、4Vから3Vまで掃引する工程を4回繰り返した。次に、第2のステップとして、掃引電位を1.5〜3Vとし、供給する電位を3Vから1.5Vまで掃引した後、1.5Vから3Vまで掃引する工程を4回繰り返した。次に、第3のステップとして、掃引電位を3〜4Vとし、供給する電位を3Vから4Vまで電位を掃引した後、4Vから3Vまで電位を掃引する工程を4回繰り返した。このときの電流−電位曲線を図9に示す。

【0191】

図9において、横軸は、作用極の電位(vs.Li/Li+)を示し、縦軸は、酸化還元により発生する電流を示す。なお、電流値において負の値は還元電流を示し、正の値は酸化電流を示す。

【0192】

また、破線501_Rで囲まれたピーク電流を有する電流は第1のステップの還元電流であり、破線501_Oで囲まれたピーク電流を有する電流は第1ステップの酸化電流である。また、破線502_Rで囲まれたピーク電流を有する電流は第2ステップの1回目の電位掃引時の還元電流であり、破線502に示す電流は、第2ステップの2回目乃至4回目の電位掃引の還元電流、及び1回目乃至4回目の電位掃引時の酸化電流である。破線503_Rで囲まれたピーク電流を有する電流は第3のステップの還元電流であり、破線503_Oで囲まれたピーク電流を有する電流は第3ステップの酸化電流である。

【0193】

第1のステップ及び第3のステップの間において、1.5Vから3Vの電位掃引により、リチウム二次電池1の電流値が上昇したことが分かる。即ち、活物質層の還元反応を促進させる電位の供給による還元処理、即ち、電気化学還元処理により、活物質層の抵抗が低減し、第3のステップにおいて、電流値が上昇したことが分かる。さらに、活物質層に含まれるLiFePO4の酸化還元電位がおよそ3.4V程度であることを考慮すると、2V付近の還元電流は、酸化グラフェンが還元される際に生じる電流であるといえ、酸化グラフェンの還元電位は2V程度であるといえる。

【0194】

次に、図9における第2のステップでの電流−電位曲線の拡大図を図10に示す。

【0195】

図10において、曲線511_Rは1回目の電位掃引時の還元電流を示し、曲線511_Oは1回目の電位掃引時の酸化電流を示す。曲線512_Rは、2回目乃至4回目の電位掃引時の還元電流を示し、曲線512_Oは、2回目乃至4回目の電位掃引時の酸化電流を示す。

【0196】

図10に示すように、1回目の電位掃引における還元電流において電位が2V付近でピークが現れている。しかしながら、2回目以降の電位掃引では2V付近でのピークが見られない。また、1回目乃至4回目の電位掃引における酸化電流では大きな変化がない。

【0197】

以上のことから、還元電位である2V付近の掃引により、作用極において還元反応が生じているが、2回目以降の電位掃引では還元反応が生じていないことが分かった。

【0198】

ここで、2V付近において生じている還元反応について確認するため、酸化グラフェンのみを作用極の活物質層に有する比較用電池セルを作製し、該比較用電池セルをCV測定した。

【0199】

はじめに比較用電池セルの構造及び作製方法を説明する。

【0200】

比較用電池セルは、コイン形電池である。アルミニウムで形成される集電体上に、作用極の活物質層に酸化グラフェンのみを用いている以外は、リチウム二次電池1と同様の構造である。

【0201】

また、酸化グラフェンは、上記リチウム二次電池1の作用極の活物質層に用いた酸化グラフェンと同様の工程により生成した。

【0202】

また、50mgの酸化グラフェンを4.5gの水と混合しペーストを形成した後、アルミニウムで形成される集電体上に当該ペーストを塗布し、40℃の真空中で乾燥して、集電体上に活物質層を有する作用極を作製した。

【0203】

また、比較用電池セルの組み立て手順は、リチウム二次電池1と同様である。

【0204】

次に、比較用電池セルをCV測定した。掃引速度を0.1mV/sとした。掃引電位を1.5〜3Vとし、供給する電位を3Vから1.5Vまで掃引した後、1.5Vから3Vまで掃引する工程を3回繰り返した。このときの、電位−電流曲線を図11に示す。

【0205】

図11において、横軸は、作用極の電位(vs.Li/Li+)を示し、縦軸は、酸化還元により発生する電流を示す。また、曲線531_Rは1回目の電位掃引時の還元電流を表し、曲線531_Oは1回目の電位掃引時の酸化電流を表す。曲線532_Rは2回目の電位掃引時の還元電流を表し、曲線532_Oは2回目の電位掃引時の酸化電流を表す。曲線533_Rは3回目の電位掃引時の還元電流を表し、曲線533_Oは3回目の電位掃引時の酸化電流を表す。

【0206】

図11に示すように、1回目の電位掃引における還元電流において電位が2V付近でピークが現れている。このことからも酸化グラフェンの還元電位は2V程度であることがいえる。しかしながら、2回目以降の電位掃引では2V付近でのピークが見られない。また、1回目の電位掃引と比較すると、2回目及び3回目の電位掃引における酸化電流が高いが、2回目及び3回目の電位掃引おける酸化電流では大きな変化がない。

【0207】

次に、比較用電池セルの作用極において、電気化学還元処理の前後における炭素、酸素、及びその他の元素の表面元素組成、並びに原子の結合状態について、X線光電子分光法(XPS:X−ray Photoelectron Spectroscopy)を用いて分析した結果を、図12及び図13に示す。

【0208】

リチウム二次電池1の作用極の作製工程で説明した酸化グラフェンを含む混合液Hをアルミニウムで形成される基板上に設け、40℃の真空中で1時間加熱した試料を試料1とする。また、当該試料1をリチウム二次電池1に含まれる電解液に1日浸した後、ジエチルカーボネートで洗浄し、室温の真空中で3時間乾燥させた試料を試料2とする。なお、試料1及び試料2は電気化学還元処理前の試料である。また、比較用電池セルを作製し、1回のCV測定を行った後、比較用電池セルを分解し得た作用極をジエチルカーボネートで洗浄し、室温の真空中で3時間乾燥させた試料を試料3とする。

【0209】

一方、電気化学還元処理により酸化グラフェンを還元するのではなく、酸化グラフェンを熱還元することでグラフェンを作製する方法を用いた試料と、グラファイトを用いた試料とを比較例として用いた。

【0210】

リチウム二次電池1の作用極の作製工程で説明した、酸化グラフェンを含む混合液Hを乾燥して得た粉体状の酸化グラフェンをインジウム箔上に設けた試料を、比較例1とする。また、比較例1を300℃の真空中で10時間加熱することで酸化グラフェンを還元して得たグラフェンをインジウム箔上に設けた試料を、比較例2とする。また、グラファイトの粉体をインジウム箔上に設けた試料を、比較例3とする。

【0211】

X線光電子分光法により、試料1乃至試料3、及び比較例1乃至比較例3の表面元素組成を分析した結果を図12に示す。

【0212】

図12より、試料1及び試料2と、試料3とを比較すると、試料3において、酸素の割合が減少し、炭素の割合が増えていることが分かった。電気化学還元処理により得られた試料3に含まれる酸素は、14.8原子%であった。また、比較例1及び比較例2を比較すると、比較例2の方が酸素の割合が減少していることが分かった。熱還元により得られた比較例2に含まれる酸素は、13.4原子%であった。これらの結果から、酸化グラフェンを電気化学還元処理することで、酸化グラフェンが還元されていることが分かった。また、熱還元により、酸化グラフェンが還元されていることが分かった。

【0213】

次に、X線光電子分光法により、試料1乃至試料3、及び比較例1乃至比較例3の表面付近の原子結合状態を分析した結果を図13に示す。

【0214】

図13は、試料1乃至試料3、及び比較例1乃至比較例3において、C=CであるCのsp2結合、C−C、C−H等のCのsp3結合、C−O結合、C=O結合、CO2結合(O=C−O結合)、及びCF2結合の割合をそれぞれ評価したグラフである。

【0215】

試料1及び試料2と、試料3とを比較すると、試料3において、C=CであるCのsp2結合の割合が増大し、C−C、C−H等のCのsp3結合、C−O結合、C=O結合、及びCO2結合の割合が減少していることが分かった。この結果から、電気化学還元処理により、sp3結合、C−O結合、C=O結合、及びCO2結合が反応し、sp2結合が発生していることが分かった。試料3におけるsp2結合は、67.2%であった。

【0216】

一方、比較例1及び比較例2を比較すると、試料3と同様に、比較例2においてsp2結合が増大しているが、試料3と比較するとsp2結合の量が低い。比較例2におけるsp2結合は、44.1%であった。すなわち、電気化学還元処理を行うことにより、sp2結合の割合が50%以上70%以下となることが分かった。

【0217】

以上のことから、図11乃至図13において、2V付近の還元電位の掃引により、酸化グラフェンが還元され、sp2結合の多いグラフェンが生成されることが分かった。また、図10及び図12において、2V付近の還元電位の掃引により、活物質層の抵抗が低減され、リチウム二次電池の電流値を高めることが可能であると分かった。図11乃至図13の分析結果から、この抵抗の低減は、電気化学還元処理により、導電性の低い酸化グラフェンから導電性の高いグラフェンが生成されたことに起因すると考えられる。

【実施例2】

【0218】

本実施例では、電極抵抗成分を排除した測定系を用いて測定した酸化グラフェンの還元電位について説明する。

【0219】

実施例1に示した方法で作製した酸化グラフェンを含む電極は、酸化グラフェンが積層されていることによって電極全体の抵抗は増大しているといえる。

【0220】

本実施例では、電極に酸化グラフェンを疎に付着させ、酸化グラフェンが積層されることで生じる抵抗成分を排除した測定系で酸化グラフェンの還元電位を測定した。

【0221】

具体的には、作用極であるグラッシーカーボンと、対極である白金とを、溶媒は水であり、酸化グラフェンを0.0027g/Lの割合で分散させた酸化グラフェン分散液に漬浸させて、作用極及び対極に10Vの電圧を30秒間印加した。その後、酸化グラフェンが付着したグラッシーカーボンを真空乾燥した。ここで、酸化グラフェンが付着したグラッシーカーボンを酸化グラフェン電極Aとする。なお、本実施例で用いる酸化グラフェンは、実施例1と同様にして作製した。

【0222】

このように、酸化グラフェンの分散液中で条件を制御しながら電気泳動させることによって、作用極であるグラッシーカーボンに酸化グラフェンを疎(まばら)に付着させることができる。

【0223】

次に、酸化グラフェン電極Aを作用極とし、白金を対極とし、参照極をリチウムとし、CV測定を行った。なお、当該CV測定において電解液は、ECとDECを1:1で混合した混合溶媒に1MのLiPF6が溶解した溶液を用いた。

【0224】

また、当該CV測定において、掃引速度は条件1〜条件3までの3条件とした。条件1は、掃引速度が10mV/sである。条件2は、掃引速度が50mV/sである。条件3は、掃引速度が250mV/sである。掃引した電位の範囲は、条件1〜条件3の全て同じであり、浸漬電位より1.8V以上3.0V以下の範囲を低電位側から電位を掃引し、当該電位の掃引の往復を3回繰り返した。

【0225】

条件1〜条件3におけるCV測定結果を図15(A)、(B)、図16(A)に示す。図15(A)は条件1の結果であり、図15(B)は条件2の結果であり、図16(A)は条件3の結果である。図16(B)は、作用極としてグラッシーカーボンのみを用いた比較例のCV測定結果である。比較例のCV測定は、電位の掃引を2回とする以外は条件2と同じとした。なお、図15及び図16において、横軸は、作用極の電位(vs.Li/Li+)を示し、縦軸は、酸化還元により発生する電流を示す。

【0226】

図16(B)より、作用極に酸化グラフェンが付着していない比較例は、1.8V以上3.0Vでの範囲内で酸化還元反応を示していないことが分かった。

【0227】

一方、条件1〜条件3のように酸化グラフェンが付着した酸化グラフェン電極Aは、1回目の電位掃引においてのみ、不可逆な還元反応として2.3Vと2.6Vの位置にピークが確認された。2回目及び3回目の電位掃引においては、比較例と同じように当該ピークは確認されなかった(図15(A)、(B)、図16(A)参照)。

【0228】

また、条件1〜条件3において、電位の掃引速度に応じて測定系に流れた電流の大きさには差が生じたが、ピークの位置は電位の掃引速度に依存せず、どの条件でも約2.3Vと約2.6Vであることが分かった。

【0229】

上記より、2.3Vと2.6Vに確認されたピークは、酸化グラフェンの還元反応に相当するピークであるといえる。

【0230】

以上より、本発明の一態様のように、酸化グラフェンの還元反応が生じる電位を供給することで、グラフェンを生成することができることが確認された。

【符号の説明】

【0231】

S111 ステップ

S112 ステップ

S121 ステップ

S122 ステップ

S123 ステップ

S124 ステップ

S125 ステップ

S126 ステップ

S127 ステップ

113 容器

114 電解液

115 導電層

116 対極

201 負極集電体

203 負極活物質層

205 負極

211 負極活物質

213 グラフェン

221 負極活物質

221a 共通部

221b 凸部

223 グラフェン

307 正極集電体

309 正極活物質層

311 正極

321 正極活物質

323 グラフェン

400 リチウム二次電池

401 正極集電体

403 正極活物質層

405 正極

407 負極集電体

409 負極活物質層

411 負極

413 セパレータ

415 電解液

417 外部端子

419 外部端子

421 ガスケット

501_O 破線

501_R 破線

502 破線

502_R 破線

503_O 破線

503_R 破線

511_O 曲線

511_R 曲線

512_O 曲線

512_R 曲線

531_O 曲線

531_R 曲線

532_O 曲線

532_R 曲線

533_O 曲線

533_R 曲線

5000 表示装置

5001 筐体

5002 表示部

5003 スピーカー部

5004 蓄電装置

5100 照明装置

5101 筐体

5102 光源

5103 蓄電装置

5104 天井

5105 側壁

5106 床

5107 窓

5200 室内機

5201 筐体

5202 送風口

5203 蓄電装置

5204 室外機

5300 電気冷凍冷蔵庫

5301 筐体

5302 冷蔵室用扉

5303 冷凍室用扉

5304 蓄電装置

9630 筐体

9631 表示部

9631a 表示部

9631b 表示部

9632a タッチパネルの領域

9632b タッチパネルの領域

9033 留め具

9034 表示モード切り替えスイッチ

9035 電源スイッチ

9036 省電力モード切り替えスイッチ

9038 操作スイッチ

9639 キーボード表示切り替えボタン

9633 太陽電池

9634 充放電制御回路

9635 バッテリー

9636 DCDCコンバータ

9637 操作キー

9638 コンバータ

【技術分野】

【0001】

本発明は、グラフェン、当該グラフェンを含む電極、及び当該電極を有する蓄電装置の作製方法に関する。また、当該作製方法により作製されたグラフェン、電極及び蓄電装置に関する。なお、本明細書において蓄電装置とは、蓄電機能を有する素子及び装置全般を指すものであり、例えば、リチウム一次電池、リチウム二次電池及びリチウムイオンキャパシタなどがある。

【背景技術】

【0002】

近年、グラフェンは高い導電性を有するという優れた電気特性、及び高い柔軟性並びに機械的強度という優れた物理的特性を有するためにさまざまな製品に応用することが検討されている。

【0003】

リチウム二次電池及びリチウムイオンキャパシタなど蓄電装置への応用もその1つであり、例えば、リチウム二次電池用の電極材料の導電性を向上させるために、電極材料にグラフェンを被覆することができる。

【0004】

また、グラフェンを作製する方法として、酸化グラファイト又は酸化グラフェンを塩基存在下で還元する方法がある。当該グラフェンを作製する方法において、酸化グラファイトを形成する方法には、硫酸、硝酸及び塩素酸カリウムを酸化剤として用いる方法、硫酸及び過マンガン酸カリウムを酸化剤として用いる方法、塩素酸カリウム及び発煙硝酸を酸化剤として用いる方法等がある(特許文献1参照)。

【0005】

硫酸及び過マンガン酸カリウムを酸化剤として用いて形成した酸化グラファイトを作製する方法にはModified Hummers法がある。ここで、Modified Hummers法を用いてグラフェンを作製する方法について、図14を参照して説明する。

【0006】

溶媒中でグラファイトを過マンガン酸カリウム等の酸化剤を用いて酸化させ、酸化グラファイトを含む混合液1を形成する。この後、混合液1において残留した酸化剤を除去するため、混合液1に過酸化水素及び水を加え、混合液2を形成する(ステップS101)。なお、ここでは、過酸化水素によって未反応の過マンガン酸カリウムが還元され、硫酸と反応し、硫酸マンガンが形成される。次いで、混合液2から酸化グラファイトを回収する(ステップS102)。次いで、回収した酸化グラファイトに残留又は付着していた酸化剤をさらに除去するため、酸性溶液を用いて酸化グラファイトを洗浄し、その後、水を用いて酸化グラファイトを洗浄する(ステップS103)。なお、ステップS103の洗浄工程は繰り返し行う。次いで、多量の水で酸化グラファイトを希釈し遠心分離し、酸化グラファイトから酸を分離し、酸化グラファイトを回収する(ステップS104)。次いで、回収した酸化グラファイトを含む混合液に超音波を印加し、酸化グラファイトを構成する酸化された炭素層を剥離し、酸化グラフェンを形成する(ステップS105)。次いで、酸化グラフェンの還元処理を行うことで、グラフェンを生成することができる(ステップS106)。

【0007】

酸化グラフェンを還元してグラフェンを生成する方法として、加熱処理を用いることができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2011−500488号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、酸化グラフェンを還元して生成されたグラフェンにおいて、当該グラフェンの導電性はグラフェン中の結合状態によって変動することがある。

【0010】

そこで、本発明の一態様は、酸化グラフェンから生成されるグラフェンにおいて、導電性が向上したグラフェンを提供すること、及び当該グラフェンを作製する方法を提供することを課題とする。

【0011】

また、蓄電装置に含まれる電極は、集電体及び活物質層で構成される。従来の電極において、活物質層には、活物質以外に導電助剤及びバインダ等が含まれている。そのため、電極において、活物質の重量だけを効率よく増大させることが難しく、電極重量又は電極体積あたりの充放電容量を増大させることが難しい。さらに、従来の電極は、活物質層に含まれるバインダが電解液と接触すると膨潤してしまい、電極が変形し、破壊されやすいという問題も有する。

【0012】

そこで、本発明の一態様は、電極重量又は電極体積あたりの充放電容量、信頼性及び耐久性などが向上した蓄電装置を提供すること、さらに当該蓄電装置の作製方法を提供することを課題とする。

【課題を解決するための手段】

【0013】

酸化グラファイト及び酸化グラフェンなどの酸化物は加熱処理によって還元できる。しかし、本発明は、電気エネルギーを用いて電気化学的に酸化グラフェンを還元し、グラフェンを生成する。また、本明細書において、活物質層の還元反応を促進させる電位の供給による還元処理を電気化学還元という場合がある。

【0014】

本明細書中において、グラフェンとは、イオンを通過させる空隙を有し、二重結合(sp2結合ともいう。)を有する1原子層の炭素分子で構成されたシート、又は当該シートが2枚乃至100枚積層された積層体をいう。なお、該積層体は多層グラフェンとも呼ぶことができる。また、当該グラフェンは、炭素以外の元素の比率が30原子%以下、又は水素と炭素以外の元素の比率が15原子%以下であることが好ましい。なお、グラフェンは、カリウムなどのアルカリ金属を添加したものでもよい。このため、グラフェン類似体も当該グラフェンに含まれる。

【0015】

また、本明細書において、酸化グラフェンとは、炭素で構成される六員環又は多員環に酸素原子が結合しているグラフェンであり、具体的には、炭素で構成される六員環又は多員環にエポキシ基、カルボキシル基などのカルボニル基、又は水酸基などが結合しているグラフェンである。また、酸化グラフェンは、その作製方法によって、酸化グラフェン塩を形成していることがある。当該酸化グラフェン塩は、例えば、炭素で構成される六員環又は多員環に結合しているエポキシ基、カルボキシル基などのカルボニル基、又は水酸基に、アンモニア、アミン、アルカリ金属等が反応した塩である。そこで、本明細書において、「酸化グラフェン」は、「酸化グラフェン塩」を含むものである。なお、酸化グラフェン及び酸化グラフェン塩は、1枚のシート、又は該1枚のシートが2枚乃至100枚積層された積層体を含み、当該積層体を多層酸化グラフェン及び多層酸化グラフェン塩とも呼ぶことができる。

【0016】

本発明の一態様は、第1の導電層に酸化グラフェンを含む層を形成し、作用極である第1の導電層、及び、対極である第2の導電層を浸漬した電解液中で、酸化グラフェンの還元反応が生じる電位を第1の導電層に供給して、グラフェンを生成する方法である。具体的には、第1の導電層に供給する電位は、酸化グラフェンの還元反応が生じる電位である、1.6V以上2.4V以下(リチウムの酸化還元電位を基準とする。)として、当該酸化グラフェンを還元し、グラフェンを生成することである。なお、以下、「リチウムの酸化還元電位を基準とする」ことを「vs.Li/Li+」と表記する場合がある。

【0017】

また、本発明の一態様は、第1の導電層に酸化グラフェンを含む層を形成し、作用極である第1の導電層、及び、対極である第2の導電層を浸漬した電解液中で、少なくとも酸化グラフェンの還元反応が生じる電位を含んで、第1の導電層の電位を掃引し、酸化グラフェンを還元してグラフェンを生成する方法である。具体的には、上記したように、酸化グラフェンを還元できる電位である1.4V以上2.6V以下(vs.Li/Li+)、好ましくは1.6V以上2.4V以下(vs.Li/Li+)の範囲が少なくとも含まれるように第1の導電層の電位を掃引する。さらに、当該範囲を含んで第1の導電層の電位を周期的に掃引してもよい。周期的に掃引することで十分に酸化グラフェンを還元することができる。

【0018】

上記方法を用いて蓄電装置を作製することができる。本発明の一態様は、少なくとも正極、負極、電解液及びセパレータを有する蓄電装置の作製方法であって、正極及び負極の一方又は双方は、集電体に少なくとも活物質及び酸化グラフェンを含む活物質層を形成し、酸化グラフェンの還元反応が生じる電位を集電体に供給して、グラフェンを生成する蓄電装置の作製方法である。具体的には、正極及び負極の一方又は双方において、当該集電体に供給する電位を1.4V以上2.6V以下(vs.Li/Li+)、好ましくは1.6V以上2.4V以下(vs.Li/Li+)にして当該酸化グラフェンを還元し、グラフェンを生成することである。

【0019】

また、本発明の一態様は、集電体に少なくとも活物質及び酸化グラフェンを含む活物質層を形成し、少なくとも酸化グラフェンの還元反応が生じる電位を含んで、集電体の電位を掃引し、酸化グラフェンを還元してグラフェンを生成する電極の作製方法、及び当該電極を用いた蓄電装置の作製方法である。具体的には、上記したように、酸化グラフェンを還元できる電位である1.4V以上2.6V以下(vs.Li/Li+)、好ましくは1.6V以上2.4V以下(vs.Li/Li+)の範囲が少なくとも含まれるように集電体の電位を掃引する。このとき、グラフェンは活物質表面又は活物質層内に形成される。また、当該範囲を含んで当該集電体の電位を周期的に掃引してもよい。当該集電体の電位を周期的に掃引することで、例えば、活物質層内に存在する酸化グラフェンも十分に還元することができる。

【0020】

また、上記したグラフェンの作製方法によって作製されたグラフェンは、X線光電子分光法(X−ray photoelectron spectroscopy:XPS)で測定される炭素原子の組成が80%以上90%以下であり、酸素原子の組成が10%以上20%以下である。さらに、当該グラフェンは、XPSで測定される炭素原子のうち、sp2結合を形成している炭素原子が50%以上80%以下であり、当該炭素原子は60%以上70%以下また70%以上80%以下が好ましく、すなわち60%以上80%以下が好ましい。

【0021】

なお、本発明の一態様には、上記グラフェンを有する電極と、正極及び負極の一方又は双方に上記グラフェンを有する蓄電装置とを含む。

【発明の効果】

【0022】

本発明の一態様により、加熱処理によって生成したグラフェンに比べて、sp2結合である二重結合の炭素−炭素結合を有する割合が増大し、導電性が向上したグラフェン、及び当該グラフェンの作製方法を提供することができる。さらに、電極重量あたりの充放電容量、信頼性及び耐久性が向上した蓄電装置、さらに当該蓄電装置の作製方法を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の一形態に係るグラフェンの作製方法、及びそれに用いる装置を説明する図。

【図2】本発明の一形態に係る酸化グラフェンの作製方法を説明する図。

【図3】本発明の一形態に係る酸化グラフェンの作製方法を説明する図。

【図4】本発明の一形態に係る正極を説明する図。

【図5】本発明の一形態に係る負極を説明する図。

【図6】本発明の一形態に係る蓄電装置を説明する図。

【図7】電気機器を説明する図。

【図8】電気機器を説明する図。

【図9】サイクリックボルタンメトリー測定の結果を示す図。

【図10】サイクリックボルタンメトリー測定の結果を示す図。

【図11】サイクリックボルタンメトリー測定の結果を示す図。

【図12】XPSによる表面元素組成の分析結果を示す図。

【図13】XPSによる原子の結合状態の分析結果を示す図。

【図14】従来のグラフェンの作製方法を説明する図。

【図15】サイクリックボルタンメトリー測定の結果を示す図。

【図16】サイクリックボルタンメトリー測定の結果を示す図。

【発明を実施するための形態】

【0024】

本発明の実施の形態及び実施例の一例について、図面を用いて以下に説明する。但し、本発明は以下の説明に限定されず、本発明の趣旨及びその範囲から逸脱することなくその形態及び詳細を様々に変更し得ることは当業者であれば容易に理解される。従って、本発明は以下に示す実施の形態の記載内容に限定して解釈されるものではないとする。なお、説明中に図面を参照するにあたり、同じものを指す符号は異なる図面間でも共通して用いる場合がある。また、同様のものを指す際には同じハッチパターンを使用し、特に符号を付さない場合がある。

【0025】

(実施の形態1)

本実施の形態では、本発明の一態様に係るグラフェンの作製方法ついて、以下、図1を参照して説明する。図1(A)は、グラフェンの作製工程を説明する図であり、図1(B)はグラフェンを作製する装置の模式図である。

【0026】

本発明の一態様に係るグラフェンの作製方法は、グラフェンの生成に際して、熱処理によって酸化グラフェンを還元するのではなく、電気エネルギーを用いて電気化学的に酸化グラフェンを還元することである。

【0027】

<ステップS111>

図1(A)に示すステップS111として、導電層表面に酸化グラフェンを含む層を形成する。例えば、導電層上に酸化グラフェンを含む分散液を塗工する。酸化グラフェンを含む分散液は市販品を用いてもよく、図14を用いて説明した方法などで作製した酸化グラフェンを溶媒に分散させた分散液を用いてもよい。さらに、後述する方法で作製した酸化グラフェン(酸化グラフェン塩)を溶媒に分散させた分散液を用いてもよい。

【0028】

導電層は、導電性を有する材料で構成されていればよい。例えば、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)、又はチタン(Ti)などの金属材料、当該金属材料のうち複数からなる合金材料を用いることができる。当該合金材料としては、例えばAl−Ni合金、又はAl−Cu合金などが挙げられる。導電層は、箔状、板状又は網状等の形状を適宜用いることができ、別途基板上に当該金属材料又は当該合金材料を形成した形成物を剥離し、剥離したものを当該導電層として用いることもできる。

【0029】

導電層上に酸化グラフェンを含む分散液を塗工する方法としては、塗布法、スピンコート法、ディップコート法、スプレーコート法等がある。また、これらの方法を複数組み合わせてもよい。例えば、ディップコート法により、導電層上に酸化グラフェンを含む分散液を塗工した後、スピンコート法と同様に当該導電層を回転させることで、塗工した酸化グラフェンを含む分散液の厚さにおける均一性を高めることができる。

【0030】

酸化グラフェンを含む分散液を導電層上に塗工した後、当該分散液中の溶媒を除去する。例えば、一定時間、真空乾燥を行うことで、導電層上に塗工した酸化グラフェンを含む分散液から溶媒を除去することができる。なお、塗工する分散液の量によって真空乾燥を行う時間は異なる。また、当該真空乾燥は、酸化グラフェンが還元されない程度に加熱ながら行ってもよい。例えば、ステップS111後の酸化グラフェンの厚さを10μm程度とする場合は、室温以上100℃以下の温度で導電層を加熱しながら、真空乾燥を1時間程度行った後、室温で真空乾燥を1時間程度行うことが好ましい。

【0031】

<ステップS112>

次に、導電層上に設けた酸化グラフェンを還元してグラフェンを生成する。本ステップでは、上記したように電気エネルギーを用いて電気化学的に酸化グラフェンを還元する。概念的に記述すると、本ステップは、ステップS111で形成した酸化グラフェンを設けた導電層を用いて閉回路を構成し、当該導電層に当該酸化グラフェンの還元反応が生じる電位、又は当該酸化グラフェンが還元される電位を供給し、当該酸化グラフェンをグラフェンに還元することである。なお、本明細書では、酸化グラフェンの還元反応が生じる電位、又は当該酸化グラフェンが還元される電位を還元電位という。

【0032】

図1(B)を用いて、酸化グラフェンの還元方法を具体的に記述する。容器113に電解液114を満たし、そこに酸化グラフェンを設けた導電層115と、対極116とを挿入し、浸漬させる。本ステップは、ステップS111で形成した酸化グラフェンを設けた導電層115を作用極とし、他に少なくとも対極116及び電解液114を用いて電気化学セル(開回路)を組み、当該導電層115(作用極)の電位に酸化グラフェンの還元電位を供給し、当該酸化グラフェンをグラフェンに還元するステップである。電解液114については、エチレンカーボネートやジエチルカーボネート等のような非プロトン性有機溶媒を用いることができる。なお、供給する還元電位は、対極116を基準にした場合の還元電位、又は電気化学セルに参照極を設けて、当該参照極を基準にした場合の還元電位とする。例えば、対極116及び参照極をリチウム金属とする場合、供給する還元電位はリチウム金属の酸化還元電位を基準とした還元電位(vs.Li/Li+)となる。本ステップによって、電気化学セル(閉回路)には、酸化グラフェンが還元される際に還元電流が流れる。そのため、酸化グラフェンの還元を確認するには、当該還元電流を逐次確認すればよく、還元電流が一定値を下回った状態(還元電流に対応するピークが消失した状態)を、酸化グラフェンが還元された状態(還元反応が終了した状態)とすればよい。

【0033】

また、本ステップにおいて、当該導電層115の電位を制御する際は、当該導電層115の電位を酸化グラフェンの還元電位に固定してもよいし、酸化グラフェンの還元電位を含んで掃引してもよく、さらに当該掃引は、サイクリックボルタンメトリーのように周期的に繰り返してもよい。また、当該導電層115の電位の掃引速度に限定はないが、0.005mV/s以上1mV/s以下が好ましい。なお、当該導電層115の電位の掃引を行う場合は、高電位側から低電位側に掃引してもよいし、低電位側から高電位側に掃引してもよい。

【0034】

酸化グラフェンの還元電位は、その酸化グラフェンの構成(官能基の有無や酸化グラフェン塩の形成など)、及び電位制御の仕方(掃引速度など)によって値が多少異なるが、約2.0V(vs.Li/Li+)程度である。具体的には、1.4V以上2.6V以下(vs.Li/Li+)、好ましくは1.6V以上2.4V以下(vs.Li/Li+)の範囲で上記導電層115の電位を制御すればよい。なお、酸化グラフェンの還元電位については、後述の実施例に詳細を記載する。

【0035】

以上のステップにより、導電層115上にグラフェンを生成することができる。

【0036】

また、本発明の一態様に係るグラフェンの作製方法によって生成したグラフェンは、XPSで測定される炭素原子の組成が80%以上90%以下であり、酸素原子の組成が10%以上20%以下であり、当該炭素原子のうち、sp2結合を形成している炭素原子は、50%以上80%以下であり、当該炭素原子は60%以上70%以下また70%以上80%以下が好ましく、すなわち60%以上80%以下が好ましい。

【0037】

そして、酸化グラフェンを還元する方法としては、電気エネルギーを用いて電気化学的に還元する方法以外に、加熱処理によって酸化グラフェン中の酸素原子が二酸化炭素として脱離させて還元する方法(熱還元ともいう)がある。本発明の一態様に係るグラフェンは、熱還元によって生成したグラフェンと比べて、少なくとも以下の相違点を有する。本発明の一態様に係るグラフェンは、電気エネルギーを用いて電気化学的に酸化グラフェンを還元することでsp2結合である二重結合の炭素−炭素結合の割合が、熱還元によるグラフェンよりも多い。従って、本発明の一態様に係るグラフェンは、特定の位置に局在せず広く炭素間結合に寄与するπ電子を、熱還元によるグラフェンよりも多く有するため、熱還元によるグラフェンより導電性が増大しているといえる。

【0038】

ところで、ステップS111で用いることが可能な酸化グラフェンの作製方法の一例として図14を用いて説明した方法は、そのステップS103である酸化グラフェンの洗浄工程において、多量の水が必要である。さらに、ステップS103を繰り返し行うことで、酸化グラファイトから酸を除去することが可能であるが、その反面、酸の含有量が減少してくると沈殿物である酸化グラファイトと上澄み液に含まれる酸との分離が困難となり、酸化グラファイトの収率が減少してしまう。これは、最終的にグラフェンの収率低下に繋がる。

【0039】

ここで、ステップS111において、図14を用いて説明した方法とは異なる酸化グラフェンの作製方法について説明する。

【0040】

図2は、酸化グラフェン(又は酸化グラフェン塩)の作製工程を説明する図である。

【0041】

<グラファイトの酸化処理>

ステップS121に示すように、グラファイトを酸化剤により酸化し、酸化グラファイトを形成する。

【0042】

酸化剤としては、硫酸、硝酸及び塩素酸カリウム、硫酸及び過マンガン酸カリウム、又は塩素酸カリウム及び発煙硝酸を用いる。ここでは、グラファイトと、硫酸及び過マンガン酸カリウムを混合し、グラファイトを酸化する。さらに水を加えて、酸化グラファイトを含む混合液1を形成する。

【0043】

この後、残留した酸化剤を除去するため、混合液1に過酸化水素及び水を加えてもよい。過酸化水素により、未反応の過マンガン酸カリウムが還元され、硫酸と反応し、硫酸マンガンを形成することができる。硫酸マンガンは水溶性であるため、水に不溶である酸化グラファイトと分離できる。

【0044】

<酸化グラファイトの回収>

次に、ステップS122に示すように、混合液1から酸化グラファイトを回収する。混合液1を、濾過、遠心分離等の一以上の処理を行うことで、混合液1から酸化グラファイトを含む沈殿物1を回収する。なお、沈殿物1には未反応のグラファイトを含むことがある。

【0045】

<酸化グラファイトの洗浄>

次に、ステップS123に示すように、酸性溶液を用いて酸化グラファイトを含む沈殿物1から、金属イオン及び硫酸イオンを除去する。ここでは、酸化グラファイトに含まれる、酸化剤由来の金属イオンを酸性溶液に溶解させることで、酸化グラファイトから金属イオン及び硫酸イオンを除去することができる。

【0046】

このように、酸化グラファイトの洗浄には酸性溶液を用いることで、酸化グラフェン及び酸化グラフェン塩の収量向上が望める。従って、図2に示す酸化グラフェンの作製方法は酸化グラフェンの生産性、さらにはグラフェンの生産性を高めることができる。

【0047】

酸性溶液の代表例としては、塩酸、希硫酸、硝酸等がある。なお、揮発性の高い酸、代表的には塩酸で当該処理を行うと、残留した酸性溶液が後の乾燥工程において容易に除去されるため好ましい。

【0048】

沈殿物1から、金属イオン及び硫酸イオンを除去する方法としては、沈殿物1及び酸性溶液を混合した後、濾過、遠心分離、透析等のいずれか一以上を行う方法、濾紙上に沈殿物1を設け、沈殿物1に酸性溶液を流す方法等がある。ここでは、濾紙上に沈殿物1を設け、酸性溶液を用いて沈殿物1から金属イオン及び硫酸イオンを洗い流し、酸化グラファイトを含む沈殿物2を回収する。なお、沈殿物2には未反応のグラファイトを含むことがある。

【0049】

<酸化グラフェンの生成>

次に、ステップS124に示すように、沈殿物2を水と混合し、沈殿物2が分散する混合液2を形成する。次に、混合液2に含まれる酸化グラファイトを剥離して酸化グラフェンを生成する。酸化グラファイトを剥離して酸化グラフェンを生成する方法としては、超音波の印加、機械的攪拌等がある。なお、酸化グラフェンが分散する混合液を混合液3とする。

【0050】

なお、当該工程により形成された酸化グラフェンは、炭素で構成される六員環が平面方向に広がっており、一部に、七員環、八員環、九員環、十員環等の多員環が形成される。なお、当該多員環とは、炭素で構成される六員環の一部の炭素結合が切断され、炭素数が増大するように切断した炭素結合が結合した環状の炭素骨格をいう。当該多員環を構成する炭素で囲まれた領域が間隙となる。また、六員環又は多員環を構成する炭素の一部にエポキシ基、カルボキシル基などのカルボニル基、又は水酸基などが結合する。なお、分散する酸化グラフェンの代わりに、多層酸化グラフェンが分散してもよい。

【0051】

<酸化グラフェンの回収>

次に、ステップS125に示すように、混合液3を濾過、遠心分離等の一以上を行うことで、酸化グラフェンを含む混合液と、グラファイトを含む沈殿物3とに分離し、酸化グラフェンを含む混合液を回収する。なお、酸化グラフェンを含む混合液を混合液4とする。特にカルボニル基を有する酸化グラフェンは、極性を有する混合液中において、水素が電離するため、酸化グラフェンはイオン化し、酸化グラフェン同士がより分散しやすい。

【0052】

以上のステップにより作製された混合液4を図1(A)に示したステップS111で用いる分散液に適用することができる。

【0053】

混合液4には少なからず不純物が混在している可能性があり、本発明の一態様に係るグラフェンの作製方法で得られるグラフェンの純度を向上させるために、ステップS125で作製した混合液4に含まれる酸化グラフェンを精製することが好ましい。そこで、ステップS125の後にステップS126及びステップS127を行うことが好ましい。以下に、ステップS126及びステップS127を説明する。

【0054】

<酸化グラフェン塩の生成>

ステップS126に示すように、混合液4に塩基性溶液を混合し、酸化グラフェン塩を生成した後、有機溶媒を加え、沈殿物4として酸化グラフェン塩が沈殿する混合液5を生成する。

【0055】

塩基性溶液の代表例としては、還元により酸化グラフェンの炭素に結合する酸素を除去せず、且つ酸化グラフェンと中和反応する塩基を含む混合液が好ましく、代表的には、水酸化ナトリウム水溶液、水酸化カリウム水溶液、アンモニア水溶液、メチルアミン溶液、エタノールアミン溶液、ジメチルアミン溶液、トリメチルアミン溶液等がある。

【0056】

有機溶媒は、酸化グラフェン塩を沈殿させるために用いる。このため、有機溶媒の代表例としては、アセトン、メタノール、エタノールなどがある。

【0057】

<酸化グラフェン塩の回収>

次に、ステップS127に示すように、混合液5を、濾過、遠心分離等の一以上を行うことで、溶媒と、酸化グラフェン塩を含む沈殿物4とに分離し、酸化グラフェン塩を含む沈殿物4を回収する。

【0058】

次に、沈殿物4を乾燥させ、酸化グラフェン塩を得ることができる。

【0059】

以上のステップにより作製した酸化グラフェン塩を溶媒に分散させたものを、図1(A)に示したステップS111の分散液に適用することで、本発明の一態様に係るグラフェンの作製方法で得られるグラフェンの純度を向上させることができる。

【0060】

なお、図2のステップS123より後のステップにおいて、酸化グラフェンを生成するのではなく、酸化グラファイト塩を生成し(ステップS134)、酸化グラファイト塩を回収した(ステップS135)後に、酸化グラフェン塩を生成してもよい(図3参照)。

【0061】

ステップS134は、ステップS123で得られる沈殿物2を水と混合した後、塩基性溶液を混合し、酸化グラファイト塩を生成した後、有機溶媒を加え、酸化グラファイト塩が沈殿する混合液を生成する。当該塩基性溶液及び有機溶媒は、ステップS126で用いた塩基性溶液及び有機溶媒をそれぞれ選択して用いればよい。

【0062】

ステップS135は、ステップS134で得られた酸化グラファイト塩が沈殿する混合液を、濾過、遠心分離等の一以上を行うことで、有機溶媒と、酸化グラファイト塩を含む沈殿物とに分離し、酸化グラファイト塩を含む沈殿物を回収する。

【0063】

図3に示した酸化グラフェン塩の作製方法において、他のステップは、図2に示した各ステップと同様である。

【0064】

以上、本実施の形態より、加熱処理によって生成したグラフェンに比べて、sp2結合である二重結合の炭素−炭素結合を有する割合が増大し、導電性が向上したグラフェンを作製することができる。

【0065】

また、本実施の形態は、他の実施の形態及び実施例に記載した構成と適宜組み合わせて実施することが可能である。

【0066】

(実施の形態2)

本実施の形態では、本発明の一態様に係る蓄電装置について説明する。具体的には、実施の形態1で説明したグラフェンの作製方法を用いて作製した電極を有する蓄電装置について説明する。なお、本実施の形態では、本発明の一態様に係る蓄電装置をリチウム二次電池として説明する。

【0067】

まず、はじめに正極311について説明する。

【0068】

図4(A)は正極311の断面図である。正極311は、正極集電体307上に正極活物質層309が形成される。なお、正極活物質層309は、少なくとも正極活物質321及びグラフェン323(図示せず)を含んでおり、この他にバインダ及び導電助剤などを含んでいてもよい。

【0069】

なお、活物質とは、蓄電装置においてキャリアとなるイオン(以下、キャリアイオンと記する)の挿入及び脱離に関わる物質を指す。よって、活物質と活物質層は区別される。

【0070】

正極集電体307は、白金、アルミニウム、銅、チタン、ステンレス等の導電性の高い材料を用いることができる。また、正極集電体307は、箔状、板状、網状等の形状を適宜用いることができる。

【0071】

正極活物質層309に含まれる正極活物質321は、LiFeO2、LiCoO2、LiNiO2、LiMn2O4等のリチウム化合物、V2O5、Cr2O5、MnO2等を材料として用いることができる。

【0072】

又は、正極活物質321として、オリビン型構造のリチウム含有リン酸塩(一般式LiMPO4(Mは、Fe(II),Mn(II),Co(II),Ni(II)の一以上))を用いることができる。一般式LiMPO4の代表例としては、LiFePO4、LiNiPO4、LiCoPO4、LiMnPO4、LiFeaNibPO4、LiFeaCobPO4、LiFeaMnbPO4、LiNiaCobPO4、LiNiaMnbPO4(a+bは1以下、0<a<1、0<b<1)、LiFecNidCoePO4、LiFecNidMnePO4、LiNicCodMnePO4(c+d+eは1以下、0<c<1、0<d<1、0<e<1)、LiFefNigCohMniPO4(f+g+h+iは1以下、0<f<1、0<g<1、0<h<1、0<i<1)等のリチウム化合物を材料として用いることができる。

【0073】

又は、正極活物質321として、一般式Li2MSiO4(Mは、Fe(II),Mn(II),Co(II),Ni(II)の一以上)等のリチウム含有ケイ酸塩を用いることができる。一般式Li2MSiO4の代表例としては、Li2FeSiO4、Li2NiSiO4、Li2CoSiO4、Li2MnSiO4、Li2FekNilSiO4、Li2FekColSiO4、Li2FekMnlSiO4、Li2NikColSiO4、Li2NikMnlSiO4(k+lは1以下、0<k<1、0<l<1)、Li2FemNinCoqSiO4、Li2FemNinMnqSiO4、Li2NimConMnqSiO4(m+n+qは1以下、0<m<1、0<n<1、0<q<1)、Li2FerNisCotMnuSiO4(r+s+t+uは1以下、0<r<1、0<s<1、0<t<1、0<u<1)等のリチウム化合物を材料として用いることができる。

【0074】

なお、キャリアイオンを、リチウムイオン以外のアルカリ金属イオン、アルカリ土類金属イオン、ベリリウムイオン、又はマグネシウムイオンとする場合は、正極活物質321を以下の記載とすればよい。上記リチウム化合物において、リチウムの代わりに、キャリアイオンと同種のアルカリ金属(例えば、ナトリウムやカリウム等)、又はアルカリ土類金属(例えば、カルシウム、ストロンチウム、バリウム等)、若しくはベリリウム又はマグネシウムに置き換えた化合物を用いる。

【0075】

正極活物質層309の一部における平面図である図4(B)が示すように、正極活物質層309は、キャリアイオンの吸蔵放出が可能な粒子状の正極活物質321と、正極活物質321の複数を覆いつつ、正極活物質321が内部に詰められたグラフェン323で構成される。また、平面視において正極活物質層309は、複数の正極活物質321の表面を異なるグラフェン323が覆っている。なお、正極活物質層309の一部において、正極活物質321が露出していてもよい。

【0076】

正極活物質321の粒径は、20nm以上100nm以下が好ましい。なお、電子(及びキャリアイオン)は正極活物質層309内を移動することから、正極活物質321の表面積増大、及び電子(及びキャリアイオン)の移動距離が短くなるように、正極活物質321の粒径はより小さい方が好ましい。

【0077】

また、正極活物質321の表面に炭素膜が被覆されていなくとも十分な特性が得られるが、炭素膜が被覆されている正極活物質とグラフェンを共に用いると、ホッピング伝導によって正極活物質321間を電流が流れるため、より好ましい。

【0078】

図4(C)は、図4(B)の正極活物質層309の一部における断面図である。図4(C)は、正極活物質321と、正極活物質層309の平面視において正極活物質321を覆っているグラフェン323とが図示されている。断面図において、グラフェン323は線状に観察される。同一のグラフェン又は複数のグラフェンは複数の正極活物質321に重畳する、又は、同一のグラフェン又は複数のグラフェンにより、複数の正極活物質321を内在する。なお、グラフェン323は袋状になっており、該内部において、複数の正極活物質321を内包する場合がある。また、グラフェン323は、一部開放部があり、当該領域において、正極活物質321が露出している場合がある。

【0079】

正極活物質層309の厚さは、20μm以上100μm以下の間で所望の厚さを選択する。なお、クラックや剥離が生じないように、正極活物質層309の厚さを適宜調整することが好ましい。

【0080】

また、正極活物質層309には、グラフェンの体積の0.1倍以上10倍以下のアセチレンブラック粒子や1次元の拡がりを有するカーボン粒子(カーボンナノファイバーなど)などの公知の導電助剤、及びポリフッ化ビニリデン(PVDF)などの公知のバインダを有してもよい。

【0081】

正極活物質は、キャリアイオンの吸蔵により体積が膨張する材料がある。このような材料の正極活物質を用いると、充放電によって正極活物質層が脆くなり、正極活物質層の一部が崩壊してしまうことで蓄電装置の信頼性(例えばサイクル特性など)が低下する。しかし、本発明の一態様に係る蓄電装置の正極は、正極活物質321の周囲をグラフェン323が覆っているため、充放電によって正極活物質321が体積膨張しても、グラフェン323によって正極活物質321の微粉化や正極活物質層309の崩壊を防ぐことができる。すなわち、本発明の一態様に係る蓄電装置の正極に含まれるグラフェン323は、充放電に伴い正極活物質321の体積が膨張収縮しても、正極活物質321同士の結着を維持する機能を有する。従って、正極311を用いることで蓄電装置の耐久性を向上させることができる。

【0082】

つまり、正極活物質層309を形成する際にバインダを用いる必要が無く、一定重量の正極活物質層において、正極活物質量を増加させることが可能である。従って、電極重量あたりの充放電容量を増大させることができる。

【0083】

また、グラフェン323は導電性を有しており、且つ複数の正極活物質321と接しているため導電助剤としても機能する。つまり、正極活物質層309を形成する際に導電助剤を用いる必要が無く、一定重量の正極活物質層において、正極活物質量を増加させることが可能である。従って、電極重量あたりの充放電容量を増大させることができる。

【0084】

また、グラフェン323は本発明の一態様に係るグラフェンである。つまり、グラフェン323は、実施の形態1で説明したように電気エネルギーを用いて電気化学的に還元したグラフェンであり、熱処理によって還元されたグラフェンと比べて導電性が向上しているグラフェンである。正極活物質層309に効率良く且つ十分な導電パス(キャリアイオンの導電パス)が形成されているため、正極活物質層309及び正極311は導電性に優れている。従って、正極311を有する蓄電装置は、正極活物質321の容量を理論容量並みに効率良く利用することができるため、放電容量を十分に高めることができる。

【0085】

次に、正極311の作製方法について説明する。

【0086】

粒子状の正極活物質321及び酸化グラフェンを含むスラリーを形成する。具体的には、粒子状の正極活物質321と、酸化グラフェンを含む分散液を用いて混練し、スラリーを形成する。なお、酸化グラフェンを含む分散液は、実施の形態1で説明した方法で作製することができる。

【0087】

次に、正極集電体307上に、上記スラリーを塗工した後、一定時間、乾燥を行って正極集電体307上に塗工したスラリーから溶媒を除去する。詳細は、実施の形態1を適宜参照すればよい。なお、このとき、必要に応じて加圧成形してもよい。

【0088】

その後、実施の形態1に示すグラフェンの作製方法と同様に、電気エネルギーを用いて電気化学的に酸化グラフェンを還元して、グラフェン323を生成する。以上の工程により、正極集電体307上に正極活物質層309を形成でき、正極311を作製することができる。

【0089】

また、正極311を作製する際、酸化グラフェンは、酸素を含むために極性溶媒中では負に帯電する。この結果、酸化グラフェンは互いに分散する。このため、スラリーに含まれる正極活物質321が凝集しにくくなり、正極311の作製工程において、正極活物質321の粒径増大を抑制することができる。それゆえ、内部抵抗の増大を抑制でき、正極活物質321内の電子(及びキャリアイオン)の移動が容易であるため、正極活物質層309の導電性及び正極311の導電性を高めることができる。

【0090】

なお、正極311を作製する際、酸化グラフェンを還元してグラフェン323を生成する工程は、負極、電解液及びセパレータを用いた蓄電装置を組み立てた後に行ってもよい。つまり、蓄電装置を組み立てた後、酸化グラフェンの還元反応が生じる電位を正極集電体307に供給してもよい。

【0091】

次いで、負極及びその作製方法について説明する。

【0092】

図5(A)は負極205の断面図である。負極205は、負極集電体201上に負極活物質層203が形成される。なお、負極活物質層203は、少なくとも負極活物質211及びグラフェン213を含んでおり、この他にバインダ及び導電助剤を含んでいてもよい。

【0093】

負極集電体201は、銅、ステンレス、鉄、ニッケル等の導電性の高い材料を用いることができる。また、負極集電体201は、箔状、板状、網状等の形状を適宜用いることができる。

【0094】

負極活物質層203としては、キャリアイオンの吸蔵放出が可能な負極活物質211を用いる。負極活物質211の代表例としては、リチウム、アルミニウム、グラファイト、シリコン、錫、及びゲルマニウムなどがある。又は、リチウム、アルミニウム、グラファイト、シリコン、錫、及びゲルマニウムから選ばれる一以上を含む化合物がある。なお、負極集電体201を用いず、それぞれの負極活物質層203を単体で負極として用いてもよい。負極活物質211として、グラファイトと比較すると、ゲルマニウム、シリコン、リチウム、アルミニウムの方が、理論容量が大きい。理論容量が大きいと負極活物質量を低減することが可能であり、コストの節減及び蓄電装置の小型化につながる。

【0095】

図5(B)は負極活物質層203の一部における平面図である。負極活物質層203は、粒子状の負極活物質211と、負極活物質211の複数を覆いつつ、負極活物質211が内部に詰められたグラフェン213で構成されている。平面視の負極活物質層203は、複数の負極活物質211の表面を異なるグラフェン213が覆っている。なお、一部において、負極活物質211が露出していてもよい。

【0096】

図5(C)は、図5(B)の負極活物質層203の一部における断面図である。負極活物質211、及び負極活物質層203の平面視において負極活物質211を覆っているグラフェン213が図示されている。断面図において、グラフェン213は線状に観察される。同一のグラフェン又は複数のグラフェンは複数の負極活物質211に重畳する、又は、同一のグラフェン又は複数のグラフェンにより、複数の負極活物質211を内在する。なお、グラフェン213は袋状になっており、該内部において、複数の負極活物質を内包する場合がある。また、グラフェン213は、一部開放部があり、当該領域において、負極活物質211が露出している場合がある。

【0097】

負極活物質層203の厚さは、20μm以上100μm以下の間で所望の厚さを選択する。

【0098】

なお、負極活物質層203には、グラフェンの体積の0.1倍以上10倍以下のアセチレンブラック粒子や1次元の拡がりを有するカーボン粒子(カーボンナノファイバーなど)などの公知の導電助剤、及びポリフッ化ビニリデンなどの公知のバインダを有してもよい。

【0099】

なお、負極活物質層203にリチウムをプレドープしてもよい。リチウムのプレドープ方法としては、スパッタリング法により負極活物質層203表面にリチウム層を形成してもよい。又は、負極活物質層203の表面にリチウム箔を設けることで、負極活物質層203にリチウムをプレドープすることができる。特に、蓄電装置を組み立てた後に、正極311の正極活物質層309にグラフェン323を生成する場合は、負極活物質層203にリチウムをプレドープすることが好ましい。

【0100】

なお、負極活物質211においては、キャリアイオンの吸蔵により体積が膨張するものがある。このため、充放電により、負極活物質層が脆くなり、負極活物質層の一部が崩壊してしまうことで蓄電装置の信頼性(例えば、サイクル特性など)が低下する。しかし、本発明の一態様に係る蓄電装置の負極は、負極活物質211の周囲をグラフェン213が覆うため、負極活物質211が充放電によって体積膨張しても、グラフェン213によって負極活物質211の微粉化や負極活物質層203の崩壊を防ぐことができる。すなわち、本発明の一態様に係る蓄電装置の負極に含まれるグラフェン213は、充放電にともない負極活物質211の体積が膨張収縮しても、負極活物質211同士の結着を維持する機能を有する。従って、負極205を用いることで、蓄電装置の耐久性を向上させることができる。

【0101】

つまり、負極活物質層203を形成する際にバインダを用いる必要が無く、一定重量(一定体積)の負極活物質層において、負極活物質量を増加させることが可能である。例えば、従って、電極重量(電極体積)あたりの充放電容量を増大させることができる。

【0102】

また、グラフェン213は導電性を有しており、且つ複数の負極活物質211と接しているため導電助剤としても機能する。つまり、負極活物質層203を形成する際に導電助剤を用いる必要が無く、一定重量(一定体積)の負極活物質層において、負極活物質量を増加させることが可能である。従って、電極重量(電極体積)あたりの充放電容量を増大させることができる。

【0103】

また、グラフェン213は本発明の一態様に係るグラフェンである。つまり、グラフェン213は、実施の形態1で説明したように電気エネルギーを用いて電気化学的に還元したグラフェンであり、熱処理によって還元されたグラフェンと比べて導電性が向上しているグラフェンである。負極活物質層203に効率良く且つ十分な導電パス(キャリアイオンの導電パス)が形成されているため、負極活物質層203の導電性及び負極205は導電性に優れている。従って、負極205を有する蓄電装置は、負極活物質211の容量を理論容量並みに効率良く利用することができるため、充電容量を十分に高めることができる。

【0104】

なお、グラフェン213は、キャリアイオンの吸蔵放出が可能な負極活物質としても機能するため、負極205の充電容量を向上させることができる。

【0105】

次に、図5(B)及び(C)に示す負極活物質層203の作製方法について説明する。

【0106】

粒子状の負極活物質211及び酸化グラフェンを含むスラリーを形成する。具体的には、粒子状の負極活物質211と、酸化グラフェンを含む分散液を用いて混練し、スラリーを形成する。なお、酸化グラフェンを含む分散液は、実施の形態1で説明した方法で作製することができる。

【0107】

次に、負極集電体201上に、上記スラリーを塗工した後、一定時間、真空乾燥を行って負極集電体201上に塗工したスラリーから溶媒を除去する。詳細は、実施の形態1を適宜参照すればよい。なお、このとき、必要に応じて加圧成形してもよい。

【0108】

その後、実施の形態1に示すグラフェンの作製方法と同様に、電気エネルギーを用いて電気化学的に酸化グラフェンを還元して、グラフェン213を生成する。以上の工程により、負極集電体201上に負極活物質層203を形成でき、負極205を作製することができる。

【0109】

また、正極311及び負極205を含む蓄電装置を作製するにあたって、正極311及び負極205共に、実施の形態1で説明した方法でグラフェンを作製する場合、正極311及び負極205のどちらか一方は、蓄電装置を組み立てる前にあらかじめグラフェンを生成しておくことが好ましい。なぜなら、正極311及び負極205共に、酸化グラフェンを設けたままで蓄電装置を組み立てても、正極311及び負極205に効率良く電位を供給できず、酸化グラフェンの還元が不十分、又は酸化グラフェンが十分に還元されるまで時間がかってしまうためである。

【0110】

また、負極205を作製する際、酸化グラフェンは、酸素を含むために極性溶媒中では負に帯電する。この結果、酸化グラフェンは互いに分散する。このため、スラリーに含まれる負極活物質211が凝集しにくくなり、負極205の作製工程において、負極活物質211の粒径増大を抑制することができる。それゆえ、内部抵抗の増大を抑制でき、負極活物質211内の電子(及びキャリアイオン)の移動が容易であるため、負極活物質層203の導電性及び負極205の導電性を高めることができる。

【0111】

次に、図5(D)に示す負極の構造について説明する。

【0112】

図5(D)は、負極集電体201に負極活物質層203が形成される負極の断面図である。負極活物質層203は、表面が凹凸状である負極活物質221と、負極活物質221の表面を覆うグラフェン223を有する。

【0113】

凹凸状の負極活物質221は、共通部221aと、共通部221aから突出する凸部221bとを有する。凸部221bは、円柱状、角柱状等の柱状、円錐状又は角錐状の針状等の形状を適宜有する。なお、凸部の頂部は湾曲していてもよい。また、負極活物質221は、負極活物質211と同様に、キャリアイオン(代表的にはリチウムイオン)の吸蔵放出が可能な負極活物質を用いて形成される。なお、共通部221a及び凸部221bが同じ材料を用いて構成されてもよい。又は、共通部221a及び凸部221bが異なる材料を用いて構成されてもよい。

【0114】

なお、負極活物質の一例であるシリコンは、キャリアとなるイオンの吸蔵により体積が4倍程度まで増える。このため、充放電によって負極活物質が脆くなり、当該負極活物質層一部が崩壊してしまうことで蓄電装置の信頼性(例えば、サイクル特性など)が低下する。しかし、図5(D)に示す負極は、負極活物質221としてシリコンを用いた場合、グラフェン223によって負極活物質221の周囲が覆われているため、負極活物質221が充放電によって体積膨張しても、負極活物質221の微粉化及び負極活物質層203の崩壊を防ぐことができる。

【0115】

また、負極活物質層の表面が、蓄電装置を構成する電解液と接触することにより、電解液及び負極活物質が反応し、負極の表面に被膜が形成される。当該被膜はSEI(Solid Electrolyte Interface)と呼ばれ、負極と電解液の反応を和らげ、安定化させるために必要であると考えられている。しかしながら、当該被膜が厚くなると、キャリアイオンが負極に吸蔵されにくくなり、電極と電解液間のキャリアイオン伝導性の低下、電解液の消耗などの問題がある。

【0116】

負極活物質層203表面をグラフェン213で被覆することで、当該被膜の膜厚の増加を抑制することが可能であり、充放電容量の低下を抑制することができる。

【0117】

次に、図5(D)に示す負極活物質層203の作製方法について説明する。

【0118】

印刷法、インクジェット法、CVD等により、凹凸状の負極活物質221を負極集電体201上に設ける。又は、塗布法、スパッタリング法、蒸着法などにより膜状の負極活物質を設けた後、選択的に除去して、凹凸状の負極活物質221を負極集電体201上に設ける。又は、リチウム、アルミニウム、グラファイト、及びシリコンで形成される箔又は板の表面を一部除去して凹凸状の負極集電体201及び負極活物質221とする。又は、リチウム、アルミニウム、グラファイト、及びシリコンで形成される網を負極活物質及び負極集電体として用いることができる。

【0119】

次に、酸化グラフェンを含む分散液を、凹凸状の負極活物質221上に塗工する。酸化グラフェンを含む分散液を塗工する方法としては、実施の形態1で説明した方法を適宜用いればよい。

【0120】

次に、実施の形態1で説明したようにして、酸化グラフェンを含む分散液中の溶媒を除去する。その後、実施の形態1で説明したように電気エネルギーを用いて、電気化学的に酸化グラフェンを還元してグラフェン213を生成すればよい。

【0121】

このように、酸化グラフェンを含む分散液を用いてグラフェンを生成することで、凹凸状の負極活物質221の表面に均一な膜厚のグラフェン213を被覆させることができる。

【0122】

また、正極311及び図5(D)に示した負極を含む蓄電装置を作製するにあたって、正極311及び当該負極の双方を実施の形態1で説明した方法でグラフェンを作製する場合、正極311及び当該負極のどちらか一方は、蓄電装置を組み立てる前にあらかじめグラフェンを生成しておくことが好ましい。なぜなら、正極311及び当該負極共に、酸化グラフェンを設けたままで蓄電装置を組み立てても、正極311及び当該負極に効率良く電位を供給できず、酸化グラフェンの還元が不十分、又は酸化グラフェンが十分に還元されるまで時間がかってしまうためである。

【0123】

なお、シラン、塩化シラン、フッ化シラン等を原料ガスとするLPCVD法により、負極集電体201上に、シリコンで形成された、凹凸状の負極活物質221(以下、シリコンウィスカーという。)を設けることができる。

【0124】

シリコンウィスカーは、非晶質構造でもよい。非晶質構造であるシリコンウィスカーを負極活物質層203に用いることで、キャリアイオンの吸蔵及び放出に伴う体積変化に強い(例えば、体積膨張に伴う応力を緩和する)ため、繰り返しの充放電によって、シリコンウィスカーの微粉化、及び負極活物質層203の崩壊を防止でき、サイクル特性がさらに向上した蓄電装置を作製することができる。

【0125】

又は、シリコンウィスカーは、結晶構造でもよい。この場合、導電性及びキャリアイオンの移動度に優れた結晶性を有する結晶構造が集電体と広範囲に接している。そのため、負極全体の導電性をさらに向上させることができ、さらに高速な充放電が可能となり、充放電容量がさらに向上した蓄電装置を作製することができる。

【0126】

又は、シリコンウィスカーは、結晶性を有する領域である芯と、該芯を覆って設けられ、非晶質な領域である外殻と、を有してもよい。

【0127】

外殻である非晶質構造は、キャリアイオンの吸蔵及び放出に伴う体積変化に強い(例えば、体積膨張に伴う応力を緩和する)という特色を有する。また、芯である結晶性を有する構造は、導電性及びキャリアイオンの移動度に優れており、キャリアイオンを吸蔵する速度及び放出する速度が単位質量あたりで速いという特徴と有する。従って、芯及び外殻を有するシリコンウィスカーを負極活物質層として用いることで、高速に充放電が可能となり、充放電容量及びサイクル特性が向上した蓄電装置を作製することができる。

【0128】

次に、本発明の一態様に係る蓄電装置の組み立て方について説明する。図6は、リチウム二次電池400の断面図であり、以下にその断面構造を説明する。

【0129】

リチウム二次電池400は、負極集電体407及び負極活物質層409で構成される負極411と、正極集電体401及び正極活物質層403で構成される正極405と、負極411及び正極405で挟持されるセパレータ413とで構成される。なお、セパレータ413中には電解液415が含まれる。また、負極集電体407は外部端子419と接続し、正極集電体401は外部端子417と接続する。外部端子419の端部はガスケット421に埋没されている。即ち、外部端子417、419は、ガスケット421によって絶縁されている。

【0130】

負極集電体407及び負極活物質層409は、上記した負極集電体201及び負極活物質層203を適宜用いることができる。

【0131】

正極集電体401及び正極活物質層403はそれぞれ、上記した正極集電体307及び正極活物質層309を適宜用いることができる。

【0132】

セパレータ413は、絶縁性の多孔体を用いる。セパレータ413の代表例としては、例えば、紙、不織布、ガラス繊維、セラミックス、或いはナイロン(ポリアミド)、ビニロン(ポリビニルアルコール系繊維)、ポリエステル、アクリル、ポリオレフィン、ポリウレタンを用いた合成繊維等で形成されたものを用いればよい。ただし、電解液415に溶解しない材料を選ぶ必要がある。

【0133】

なお、正極405として、正極活物質層上にスペーサを有する正極を用いる場合は、セパレータ413を設けなくともよい。

【0134】

電解液415の溶質は、キャリアイオンを移送可能で、且つキャリアイオンを有する材料を用いる。当該溶質の代表例としては、LiClO4、LiAsF6、LiBF4、LiPF6、Li(C2F5SO2)2N等のリチウム塩がある。

【0135】

なお、キャリアイオンが、リチウムイオン以外のアルカリ金属イオン、アルカリ土類金属イオン、ベリリウムイオン、又はマグネシウムイオンの場合、電解液415の溶質として、上記リチウム塩において、リチウムの代わりに、アルカリ金属(例えば、ナトリウムやカリウム等)、アルカリ土類金属(例えば、カルシウム、ストロンチウム、バリウム等)、ベリリウム、又はマグネシウムを用いてもよい。

【0136】

また、電解液415の溶媒としては、キャリアイオンの移送が可能な材料を用いる。電解液415の溶媒としては、非プロトン性有機溶媒が好ましい。非プロトン性有機溶媒の代表例としては、エチレンカーボネート、プロピレンカーボネート、ジメチルカーボネート、ジエチルカーボネート、γーブチロラクトン、アセトニトリル、ジメトキシエタン、テトラヒドロフラン等があり、これらの一つ又は複数を用いることができる。また、電解液415の溶媒としてゲル化される高分子材料を用いることで、漏液性を含めた安全性が高まる。また、リチウム二次電池400の薄型化及び軽量化が可能である。ゲル化される高分子材料の代表例としては、シリコンゲル、アクリルゲル、アクリロニトリルゲル、ポリエチレンオキサイド、ポリプロピレンオキサイド、フッ素系ポリマー等がある。また、電解液415の溶媒として、難燃性及び難揮発性であるイオン液体(常温溶融塩)を一つ又は複数用いることで、蓄電装置の内部短絡や、過充電等によって内部温度が上昇しても、蓄電装置の破裂や発火などを防ぐことができる。

【0137】

また、電解液415として、Li3PO4等の固体電解質を用いることができる。他の固体電解質としては、Li3PO4に窒素を混ぜたLixPOyNz(x、y、zは正の実数)、Li2S−SiS2、Li2S−P2S5、Li2S−B2S3等を用いることができ、上記列挙した固体電解質にLiIなどをドープしたものを用いることもできる。なお、電解液415として固体電解質を用いる場合は、セパレータ413は不要である。

【0138】

外部端子417、419は、ステンレス鋼板、アルミニウム板なとの金属部材を適宜用いることができる。

【0139】

なお、本実施の形態では、リチウム二次電池400として、ボタン型リチウム二次電池を示したが、封止型リチウム二次電池、円筒型リチウム二次電池、角型リチウム二次電池等様々な形状のリチウム二次電池を用いることができる。また、正極、負極、及びセパレータが複数積層された構造、正極、負極、及びセパレータが捲回された構造であってもよい。

【0140】

リチウム二次電池は、メモリー効果が小さく、エネルギー密度が高く、容量が大きい。また、出力電圧が高い。これらのため、小型化及び軽量化が可能である。また、充放電の繰り返しによる劣化が少なく、長期間の使用が可能であり、コスト削減が可能である。

【0141】

実施の形態1及び本実施の形態に示す正極及び負極の作製方法を適宜用いて、正極405及び負極411を作製する。

【0142】

次に、正極405、セパレータ413、及び負極411を電解液415に含浸させる。次に、外部端子417に、正極405、セパレータ413、ガスケット421、負極411、及び外部端子419の順に積層し、「コインかしめ機」で外部端子417及び外部端子419をかしめてコイン型のリチウム二次電池を作製することができる。

【0143】

なお、外部端子417及び正極405の間、又は外部端子419及び負極411の間に、スペーサ、及びワッシャを入れて、外部端子417及び正極405の接続、並びに外部端子419及び負極411の接続をより高めてもよい。

【0144】

本実施の形態は、他の実施の形態と適宜組み合わせて実施することが可能である。

【0145】

(実施の形態3)

本発明の一態様に係る蓄電装置は、電力により駆動する様々な電気機器の電源として用いることができる。

【0146】

本発明の一態様に係る蓄電装置を用いた電気機器の具体例として、表示装置、照明装置、デスクトップ型或いはノート型のパーソナルコンピュータ、DVD(Digital Versatile Disc)などの記録媒体に記憶された静止画又は動画を再生する画像再生装置、携帯電話、携帯型ゲーム機、携帯情報端末、電子書籍、ビデオカメラ、デジタルスチルカメラ、電子レンジ等の高周波加熱装置、電気炊飯器、電気洗濯機、エアコンディショナーなどの空調設備、電気冷蔵庫、電気冷凍庫、電気冷凍冷蔵庫、DNA保存用冷凍庫、透析装置などが挙げられる。また、蓄電装置からの電力を用いて電動機により推進する移動体なども、電気機器の範疇に含まれるものとする。上記移動体として、例えば、電気自動車、内燃機関と電動機を併せ持った複合型自動車(ハイブリッドカー)、電動アシスト自転車を含む原動機付自転車などが挙げられる。

【0147】

なお、上記電気機器は、消費電力の殆ど全てを賄うための蓄電装置(主電源と呼ぶ)として、本発明の一態様に係る蓄電装置を用いることができる。或いは、上記電気機器は、上記主電源や商用電源からの電力の供給が停止した場合に、電気機器への電力の供給を行うことができる蓄電装置(無停電電源と呼ぶ)として、本発明の一態様に係る蓄電装置を用いることができる。或いは、上記電気機器は、上記主電源や商用電源からの電気機器への電力の供給と並行して、電気機器への電力の供給を行うための蓄電装置(補助電源と呼ぶ)として、本発明の一態様に係る蓄電装置を用いることができる。

【0148】

図7に、上記電気機器の具体的な構成を示す。図7において、表示装置5000は、蓄電装置5004を用いた電気機器の一例である。具体的に、表示装置5000は、TV放送受信用の表示装置に相当し、筐体5001、表示部5002、スピーカー部5003、蓄電装置5004等を有する。蓄電装置5004は、筐体5001の内部に設けられている。蓄電装置5004には本発明の一態様に係る蓄電装置が用いられている。表示装置5000は、商用電源から電力の供給を受けることもできるし、蓄電装置5004に蓄積された電力を用いることもできる。よって、停電などにより商用電源から電力の供給が受けられない時でも、蓄電装置5004を無停電電源として用いることで、表示装置5000の利用が可能となる。

【0149】

表示部5002には、液晶表示装置、有機EL素子などの発光素子を各画素に備えた発光装置、電気泳動表示装置、DMD(Digital Micromirror Device)、PDP(Plasma Display Panel)、FED(Field Emission Display)などの、半導体表示装置を用いることができる。

【0150】

なお、表示装置には、TV放送受信用の他、パーソナルコンピュータ用、広告表示用など、全ての情報表示用表示装置が含まれる。

【0151】

図7において、据え付け型の照明装置5100は、蓄電装置5103を用いた電気機器の一例である。具体的に、照明装置5100は、筐体5101、光源5102、蓄電装置5103等を有する。蓄電装置5103には本発明の一態様に係る蓄電装置が用いられている。図7では、蓄電装置5103が、筐体5101及び光源5102が据え付けられた天井5104の内部に設けられている場合を例示しているが、蓄電装置5103は、筐体5101の内部に設けられていても良い。照明装置5100は、商用電源から電力の供給を受けることもできるし、蓄電装置5103に蓄積された電力を用いることもできる。よって、停電などにより商用電源から電力の供給が受けられない時でも、蓄電装置5103を無停電電源として用いることで、照明装置5100の利用が可能となる。

【0152】

なお、図7では天井5104に設けられた据え付け型の照明装置5100を例示しているが、本発明の一態様に係る蓄電装置は、天井5104以外、例えば側壁5105、床5106、窓5107等に設けられた据え付け型の照明装置に用いることもできるし、卓上型の照明装置などに用いることもできる。

【0153】

また、光源5102には、電力を利用して人工的に光を得る人工光源を用いることができる。具体的には、白熱電球、蛍光灯などの放電ランプ、LEDや有機EL素子などの発光素子が、上記人工光源の一例として挙げられる。

【0154】

図7において、室内機5200及び室外機5204を有するエアコンディショナーは、蓄電装置5203を用いた電気機器の一例である。具体的に、室内機5200は、筐体5201、送風口5202、蓄電装置5203等を有する。蓄電装置5203には本発明の一態様に係る蓄電装置が用いられている。図7では、蓄電装置5203が、室内機5200に設けられている場合を例示しているが、蓄電装置5203は室外機5204に設けられていても良い。或いは、室内機5200と室外機5204の両方に、蓄電装置5203が設けられていても良い。エアコンディショナーは、商用電源から電力の供給を受けることもできるし、蓄電装置5203に蓄積された電力を用いることもできる。特に、室内機5200と室外機5204の両方に蓄電装置5203が設けられている場合、停電などにより商用電源から電力の供給が受けられない時でも、蓄電装置5203を無停電電源として用いることで、エアコンディショナーの利用が可能となる。

【0155】

なお、図7では、室内機と室外機で構成されるセパレート型のエアコンディショナーを例示しているが、室内機の機能と室外機の機能とを1つの筐体に有する一体型のエアコンディショナーに、本発明の一態様に係る蓄電装置を用いることもできる。

【0156】

図7において、電気冷凍冷蔵庫5300は、本発明の一態様に係る蓄電装置5304を用いた電気機器の一例である。具体的に、電気冷凍冷蔵庫5300は、筐体5301、冷蔵室用扉5302、冷凍室用扉5303、蓄電装置5304等を有する。蓄電装置5304には本発明の一態様に係る蓄電装置が用いられている図7では、蓄電装置5304が、筐体5301の内部に設けられている。電気冷凍冷蔵庫5300は、商用電源から電力の供給を受けることもできるし、蓄電装置5304に蓄積された電力を用いることもできる。よって、停電などにより商用電源から電力の供給が受けられない時でも、蓄電装置5304を無停電電源として用いることで、電気冷凍冷蔵庫5300の利用が可能となる。

【0157】

なお、上述した電気機器のうち、電子レンジ等の高周波加熱装置、電気炊飯器などの電気機器は、短時間で高い電力を必要とする。よって、商用電源では賄いきれない電力を補助するための補助電源として、本発明の一態様に係る蓄電装置を用いることで、電気機器の使用時に商用電源のブレーカーが落ちるのを防ぐことができる。

【0158】

また、電気機器が使用されない時間帯、特に、商用電源の供給元が供給可能な総電力量のうち、実際に使用される電力量の割合(電力使用率と呼ぶ)が低い時間帯において、蓄電装置に電力を蓄えておくことで、上記時間帯以外において電力使用率が高まるのを抑えることができる。例えば、電気冷凍冷蔵庫5300の場合、気温が低く、冷蔵室用扉5302、冷凍室用扉5303の開閉が行われない夜間において、蓄電装置5304に電力を蓄える。そして、気温が高くなり、冷蔵室用扉5302、冷凍室用扉5303の開閉が行われる昼間において、蓄電装置5304を補助電源として用いることで、昼間の電力使用率を低く抑えることができる。

【0159】

次に、本発明の一態様に係る蓄電装置を用いた携帯情報端末について図8(A)、図8(B)、及び図8(C)を用いて説明する。

【0160】

図8(A)及び図8(B)は2つ折り可能なタブレット型端末である。図8(A)は、開いた状態であり、タブレット型端末は、筐体9630、表示部9631a、表示部9631b、表示モード切り替えスイッチ9034、電源スイッチ9035、省電力モード切り替えスイッチ9036、留め具9033、操作スイッチ9038、を有する。

【0161】

表示部9631aは、一部をタッチパネルの領域9632aとすることができ、表示された操作キー9637にふれることでデータ入力をすることができる。なお、表示部9631aにおいては、一例として半分の領域が表示のみの機能を有する構成、もう半分の領域がタッチパネルの機能を有する構成を示しているが該構成に限定されない。表示部9631aの全ての領域がタッチパネルの機能を有する構成としても良い。例えば、表示部9631aの全面をキーボードボタン表示させてタッチパネルとし、表示部9631bを表示画面として用いることができる。

【0162】

また、表示部9631bにおいても表示部9631aと同様に、表示部9631bの一部をタッチパネルの領域9632bとすることができる。また、タッチパネルのキーボード表示切り替えボタン9639が表示されている位置に指やスタイラスなどでふれることで表示部9631bにキーボードボタン表示することができる。

【0163】

また、タッチパネルの領域9632aとタッチパネルの領域9632bに対して同時にタッチ入力することもできる。

【0164】

また、表示モード切り替えスイッチ9034は、縦表示又は横表示などの表示の向きを切り替え、白黒表示やカラー表示の切り替えなどを選択できる。省電力モード切り替えスイッチ9036は、タブレット型端末に内蔵している光センサで検出される使用時の外光の光量に応じて表示の輝度を最適なものとすることができる。タブレット型端末は光センサだけでなく、ジャイロ、加速度センサ等の傾きを検出するセンサなどの他の検出装置を内蔵させてもよい。

【0165】

また、図8(A)では表示部9631bと表示部9631aの表示面積が同じ例を示しているが特に限定されず、一方のサイズともう一方のサイズが異なっていてもよく、表示の品質も異なっていてもよい。例えば一方が他方よりも高精細な表示を行える表示パネルとしてもよい。

【0166】

図8(B)は、閉じた状態であり、タブレット型端末は、筐体9630、太陽電池9633、充放電制御回路9634、バッテリー9635、DCDCコンバータ9636を有する。なお、図8(B)では充放電制御回路9634の一例としてバッテリー9635、DCDCコンバータ9636を有する構成について示しており、バッテリー9635は、本発明の一態様に係る蓄電装置が用いられている。

【0167】

なお、タブレット型端末は2つ折り可能なため、未使用時に筐体9630を閉じた状態にすることができる。従って、表示部9631a、表示部9631bを保護できるため、耐久性に優れ、長期使用の観点からも信頼性の優れたタブレット型端末を提供できる。

【0168】

また、この他にも図8(A)及び図8(B)に示したタブレット型端末は、様々な情報(静止画、動画、テキスト画像など)を表示する機能、カレンダー、日付又は時刻などを表示部に表示する機能、表示部に表示した情報をタッチ入力操作又は編集するタッチ入力機能、様々なソフトウェア(プログラム)によって処理を制御する機能、等を有することができる。

【0169】

タブレット型端末の表面に装着された太陽電池9633によって、電力をタッチパネル、表示部、又は映像信号処理部等に供給することができる。なお、太陽電池9633は、筐体9630の一面又は二面に効率的なバッテリー9635の充電を行う構成とすることができるため好適である。なおバッテリー9635としては、本発明の一態様に係る蓄電装置を用いると、小型化を図れる等の利点がある。

【0170】

また、図8(B)に示す充放電制御回路9634の構成、及び動作について図8(C)にブロック図を示し説明する。図8(C)には、太陽電池9633、バッテリー9635、DCDCコンバータ9636、コンバータ9638、スイッチSW1乃至SW3、表示部9631について示しており、バッテリー9635、DCDCコンバータ9636、コンバータ9638、スイッチSW1乃至SW3が、図8(B)に示す充放電制御回路9634に対応する箇所となる。

【0171】

まず外光により太陽電池9633により発電がされる場合の動作の例について説明する。太陽電池で発電した電力は、バッテリー9635を充電するための電圧となるようDCDCコンバータ9636で昇圧又は降圧がなされる。そして、表示部9631の動作に太陽電池9633からの電力が用いられる際にはスイッチSW1をオンにし、コンバータ9638で表示部9631に必要な電圧に昇圧又は降圧をすることとなる。また、表示部9631での表示を行わない際には、SW1をオフにし、SW2をオンにしてバッテリー9635の充電を行う構成とすればよい。

【0172】

なお太陽電池9633については、発電手段の一例として示したが、特に限定されず、圧電素子(ピエゾ素子)や熱電変換素子(ペルティエ素子)などの他の発電手段によるバッテリー9635の充電を行う構成であってもよい。例えば、無線(非接触)で電力を送受信して充電する無接点電力電送モジュールや、また他の充電手段を組み合わせて行う構成としてもよい。

【0173】

また、上記実施の形態で説明した蓄電装置を具備していれば、図8に示した電気機器に特に限定されないことは言うまでもない。

【0174】

本実施の形態は、他の実施の形態と適宜組み合わせて実施することが可能である。

【実施例1】

【0175】

本実施例では、本発明の一態様を用いて、リチウム二次電池(リチウム二次電池1とする。)を作製し、当該リチウム二次電池1をサイクリックボルタンメトリー(Cyclic Voltammetry:CV)測定した。

【0176】

はじめにリチウム二次電池1の構造及び作製方法を説明する。

【0177】

リチウム二次電池1は、コイン形リチウム二次電池である。リチウム二次電池の作用極として、アルミニウムで形成される集電体上に、LiFePO4及び酸化グラフェンを有する活物質層を有する電極を用いた。また、対極及び参照極としてリチウム金属を用いた。また、セパレータとしてポリプロピレンシートを用いた。また、電解液として、1MのLiPF6(エチレンカーボネート溶媒)と、ジエチルカーボネートとを1:1(体積比)で混合した混合液を用いた。

【0178】

ここで、作用極の作製方法について説明する。

【0179】

<LiFePO4の合成方法>

原料である、炭酸リチウム(Li2CO3)、蓚酸鉄(Fe2CO4・2H2O)、及びリン酸二水素アンモニウム(NH4H2PO4)を1:2:2のモル比で秤量した。次に、回転数が300rpmの湿式ボールミル(ボール径3mm、溶媒としてアセトンを使用)で2時間、当該原料を粉砕及び混合した後、乾燥させた。

【0180】

次に、350℃の窒素雰囲気で、10時間の加熱を行い、粉砕及び混合された原料の仮焼成をおこなった後、再度、回転数が300rpmの湿式ボールミル(ボール径3mm、溶媒としてアセトンを使用)で2時間、粉砕及び混合を行った。その後、600℃の窒素雰囲気で10時間焼成し、LiFePO4を得た。

【0181】

<酸化グラフェンの合成方法>

2gのグラファイトと92mlの濃硫酸を混合し混合液Aを生成した。次に、氷浴中で撹拌しながら混合液Aに12gの過マンガン酸カリウムを加え、混合液Bを生成した。次に、氷浴を取り除き、室温で2時間撹拌した後、35℃で30分放置し、グラファイトを酸化し、酸化グラファイトを有する混合液Cを得た。

【0182】

次に、氷浴中で撹拌しながら混合液Cに184mlの水を加え、混合液Dを得た。次に、およそ98℃のオイルバス中で、混合液Dを15分撹拌し、反応させた後、撹拌しながら混合液Dに580mlの水及び36mlの過酸化水素水(濃度30wt%)を加えて、未反応の過マンガン酸カリウムを還元し、可溶性の硫酸マンガン及び酸化グラファイトを有する混合液Eを得た。

【0183】

次に、孔径が0.45μmのメンブレンフィルターを使用して、混合液Eを吸引濾過し沈殿物Aを得た後、沈殿物A及び3wt%の塩酸を混合して、混合液中にマンガンイオン、カリウムイオン、及び硫酸イオンが溶解する混合液Fを得た。次に、混合液Fを吸引濾過して、酸化グラファイトを有する沈殿物Bを得た。

【0184】

沈殿物Bと500mlの水を混合し、混合液Gを得た後、混合液Gに周波数40kHzの超音波を1時間印加し、酸化グラファイトを構成する炭素層をそれぞれ剥離し、酸化グラフェンを生成した。

【0185】

次に、4000rpmでおよそ30分遠心分離を行い、酸化グラフェンを含む上澄み液を回収した。当該上澄み液を混合液Hとする。

【0186】

次に、混合液Hに、アンモニア水を加えおよそpH11となるように調整し、混合液Iを生成した。この後、混合液Iに2500mlのアセトンを加え混合し混合液Jを得た。このとき、混合液Hに含まれていた酸化グラフェンは、アンモニア水に含まれるアンモニアと反応し、酸化グラフェン塩(詳細には酸化グラフェンのアンモニウム塩)となって混合液Jにおいて沈殿した。

【0187】

混合液Jを濾過し、混合液Jの沈殿物を室温の真空中で乾燥させ、酸化グラフェン塩を回収した。

【0188】

<活物質層の作製方法>

97wt%のLiFePO4と3wt%の酸化グラフェン塩と、これらの合計重量の約2倍のNMP(N−methylpyrrolidone)とを混合しペーストを形成した後、アルミニウムで形成される集電体上に当該ペーストを塗布し、120℃で15分間、通風乾燥した後、集電体を100℃に加熱して1時間の真空乾燥を行うことで、集電体上に活物質層を有する作用極を作製した。

【0189】

次に、リチウム二次電池1の組み立て手順について説明する。初めに、第1の電池缶内に、電解液に浸した作用極を配置し、作用極上に電解液に浸したセパレータを配置し、セパレータ上に、ガスケットを配置した。次に、セパレータ及びガスケット上にリチウム金属を配置し、リチウム電極上にスペーサ及びスプリングワッシャーを設けた。次に、スプリングワッシャー上に第2の電池缶を設けた後、第1の電池缶をかしめることで、リチウム二次電池1を作製した。

【0190】

次に、リチウム二次電池1をCV測定した。掃引速度を1mV/sとした。はじめに、第1のステップとして、掃引電位を3〜4Vとし、供給する電位を3Vから4Vまで掃引した後、4Vから3Vまで掃引する工程を4回繰り返した。次に、第2のステップとして、掃引電位を1.5〜3Vとし、供給する電位を3Vから1.5Vまで掃引した後、1.5Vから3Vまで掃引する工程を4回繰り返した。次に、第3のステップとして、掃引電位を3〜4Vとし、供給する電位を3Vから4Vまで電位を掃引した後、4Vから3Vまで電位を掃引する工程を4回繰り返した。このときの電流−電位曲線を図9に示す。

【0191】

図9において、横軸は、作用極の電位(vs.Li/Li+)を示し、縦軸は、酸化還元により発生する電流を示す。なお、電流値において負の値は還元電流を示し、正の値は酸化電流を示す。

【0192】

また、破線501_Rで囲まれたピーク電流を有する電流は第1のステップの還元電流であり、破線501_Oで囲まれたピーク電流を有する電流は第1ステップの酸化電流である。また、破線502_Rで囲まれたピーク電流を有する電流は第2ステップの1回目の電位掃引時の還元電流であり、破線502に示す電流は、第2ステップの2回目乃至4回目の電位掃引の還元電流、及び1回目乃至4回目の電位掃引時の酸化電流である。破線503_Rで囲まれたピーク電流を有する電流は第3のステップの還元電流であり、破線503_Oで囲まれたピーク電流を有する電流は第3ステップの酸化電流である。

【0193】

第1のステップ及び第3のステップの間において、1.5Vから3Vの電位掃引により、リチウム二次電池1の電流値が上昇したことが分かる。即ち、活物質層の還元反応を促進させる電位の供給による還元処理、即ち、電気化学還元処理により、活物質層の抵抗が低減し、第3のステップにおいて、電流値が上昇したことが分かる。さらに、活物質層に含まれるLiFePO4の酸化還元電位がおよそ3.4V程度であることを考慮すると、2V付近の還元電流は、酸化グラフェンが還元される際に生じる電流であるといえ、酸化グラフェンの還元電位は2V程度であるといえる。

【0194】

次に、図9における第2のステップでの電流−電位曲線の拡大図を図10に示す。

【0195】

図10において、曲線511_Rは1回目の電位掃引時の還元電流を示し、曲線511_Oは1回目の電位掃引時の酸化電流を示す。曲線512_Rは、2回目乃至4回目の電位掃引時の還元電流を示し、曲線512_Oは、2回目乃至4回目の電位掃引時の酸化電流を示す。

【0196】

図10に示すように、1回目の電位掃引における還元電流において電位が2V付近でピークが現れている。しかしながら、2回目以降の電位掃引では2V付近でのピークが見られない。また、1回目乃至4回目の電位掃引における酸化電流では大きな変化がない。

【0197】

以上のことから、還元電位である2V付近の掃引により、作用極において還元反応が生じているが、2回目以降の電位掃引では還元反応が生じていないことが分かった。

【0198】