タンク健全性診断方法

【課題】ガイド波を用いた検査を行うにあたって、欠陥の形状や位置によらず、欠陥の有無を検査する。

【解決手段】ガイド波検査装置10は、タンク1の測定領域2aに対して、2つ以上の方向からガイド波を送信する。この結果、測定領域2a内に欠陥がある場合、欠陥からの反射波が受信される。少なくとも1つの方向で反射波が受信された場合、測定領域2a内に欠陥が存在すると判断する。この測定は、タンクにおいてあらかじめ定められた検査領域2を網羅するように測定領域を決定して行い、検査領域2内のいずれの箇所においても反射波が受信されなかった場合、タンク1が健全であると診断する。

【解決手段】ガイド波検査装置10は、タンク1の測定領域2aに対して、2つ以上の方向からガイド波を送信する。この結果、測定領域2a内に欠陥がある場合、欠陥からの反射波が受信される。少なくとも1つの方向で反射波が受信された場合、測定領域2a内に欠陥が存在すると判断する。この測定は、タンクにおいてあらかじめ定められた検査領域2を網羅するように測定領域を決定して行い、検査領域2内のいずれの箇所においても反射波が受信されなかった場合、タンク1が健全であると診断する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タンクに発生した減肉や傷(以下、欠陥と称する)を、ガイド波を用いた非破壊検査によって検出するタンク健全性診断方法に関する。

【背景技術】

【0002】

石油備蓄タンクや原子力施設における放射性物質貯蔵タンクなどのタンクは、使用してから長期間が経過すると、内外面からの腐食または侵食に起因した劣化が進行する。この劣化がさらに進行すると、腐食または侵食がタンクの肉厚を貫通してしまい、タンク貯蔵物である石油類や放射性物質が混入している液体が外部に漏洩する可能性がある。このような事態を避けるため、タンクの管理者などは、タンクの健全性を定期的に診断し、タンク貯蔵物が漏洩する前に、タンクに発生した欠陥を補修する必要がある。

【0003】

タンク健全性を診断する代表的な方法として、タンク貯蔵物をタンクから抜き出して、欠陥が存在する位置の板厚をタンク内面から超音波厚さ計などを用いて非破壊検査する方法がある。この方法によれば、タンク内面の欠陥の存在を確認しながらタンクの板厚を検査することができる。しかし、この診断方法では、タンク貯蔵物を抜き出す必要があるので、タンク貯蔵物を移送するために別のタンクが必要となる。また、タンク貯蔵物が多量である場合や、タンク貯蔵物の放射能濃度が高くて容易に取り扱えない場合、タンク貯蔵物を抜き出すのに長期間を要し、検査にかかる労力やコストが増大する。

【0004】

一方、タンク貯蔵物を抜き出さないで、欠陥が存在する位置の板厚をタンク外面から超音波厚さ計などを用いて非破壊検査する方法も考えられる。しかし、タンク外面の欠陥については目視で位置を確認できるが、タンク内面の欠陥は見えないので、タンクの板厚を連続的に測定したと見なせるほどに多数の板厚測定を実施する必要がある。よって、この方法でも、タンクが大型で検査面が広範な場合や、タンク貯蔵物の放射能濃度が高くて容易に測定器の位置を変更できない場合には、タンクの健全性を診断するのに必要な板厚測定を行うのに長い時間を要し、検査にかかる労力やコストが増大する。

【0005】

上述の課題に対する対応策の1つとして、ガイド波(配管や板のように境界面を有する物体中を、反射やモード変換しながら進行する縦波、横波の干渉によって形成される弾性波)を用いて、タンクの欠陥の有無を非破壊検査することが考えられる。ガイド波を用いた非破壊検査によれば、たとえば配管を長距離区間一括して検査することができる。これを応用して、タンク貯蔵物を抜き出さないで、タンク外面からガイド波を用いた非破壊検査を行えば、一度の測定で広範囲を一括して検査することができる。これにより、測定器の位置の変更を少なくして、短時間にタンク健全性を診断できる。

【0006】

たとえば、特許文献1では、超音波探触子を配管の周方向の一部に所定の配置間隔で配列して、ガイド波を配管の軸方向に送信し、配管の減肉や傷から反射してくる反射波を受信することで欠陥の有無を検査している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−109390号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述した従来技術によれば、欠陥の形状によっては、欠陥の存在を見落としてしまう可能性があるという問題点が一例として挙げられる。一般に、被検体である円筒形部材の全周にわたって超音波探触子を配置した場合、ガイド波の反射波の強度は、欠陥の軸方向(ガイド波送信方向)の減肉断面積と、円筒形部材の全周にわたる断面積との比率に依存する。また、円筒形部材の表面の一部に超音波探触子を配置した場合、ガイド波の反射波の強度は、超音波探触子の配列と直交する方向(ガイド波送信方向)の欠陥の減肉断面積と、ガイド波の到達領域の幅に円筒形部材の板厚を乗じた面積との比率に依存する。

【0009】

したがって、幾何学的に細長い補修を必要とする欠陥が存在する場合、超音波探触子の配置、すなわちガイド波の進行方向と欠陥の長さ方向とが一致すると、欠陥のガイド波送信方向の減肉断面積が小さくなり、反射波の強度が小さくなる可能性がある。このため、欠陥からの反射波を検出することができず、欠陥を見落とす可能性がある。このような欠陥の見落としが生じると、タンクの健全性を正確に診断することができない。

【0010】

また、ガイド波の反射波の強度は、上記の比率の他に、超音波の波長や超音波探触子と欠陥との距離にも左右される。このため、ガイド波を用いた非破壊検査では、一般に、欠陥部位の減肉深さを直接測定することは難しい。しかしながら、タンクの健全性を診断する際に、元の板厚から減肉深さを減じた残存板厚を知りたいというニーズも高い。

【0011】

そこで、本発明は、タンクの健全性の診断精度を向上させるタンク健全性診断方法を提供することを課題とする。

【課題を解決するための手段】

【0012】

このような課題を解決するために、本発明は、ガイド波を用いた非破壊検査によってタンクの欠陥の有無を判断するタンク健全性診断方法であって、前記タンクの一部領域に対して、2つ以上の方向から前記ガイド波を送信し、前記一部領域内にある欠陥からの反射波を受信する欠陥測定工程と、前記欠陥測定工程において少なくとも1つの方向で前記反射波が受信された場合、前記一部領域内に前記欠陥が存在すると判断する判断工程と、を含むことを特徴とする。

【発明の効果】

【0013】

本発明によれば、タンクに対してガイド波を用いた非破壊検査を行うにあたって、欠陥の形状や位置(向き)によらず、欠陥の有無を検査し、タンクの健全性を診断することができるタンク健全性診断方法を提供することができる。

【図面の簡単な説明】

【0014】

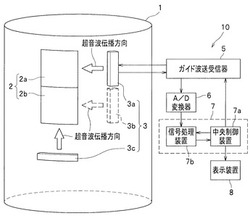

【図1】実施の形態1にかかるタンク健全性診断方法の概要を示す説明図である。

【図2】超音波探触子列とガイド波送受信器の構成を示す図である。

【図3】(a)は超音波探触子列の上面図であり、(b)は超音波探触子列の側面図である。

【図4】タンク健全性診断における欠陥の有無の判断を模式的に示す説明図である。

【図5】実施の形態2にかかるタンク健全性診断方法の被検体であるタンクを模式的に示した説明図である。

【図6】実施の形態2にかかるタンク健全性診断方法を示す説明図である。

【図7】板厚測定を併せて実施するタンク健全性診断方法を示す説明図である。

【発明を実施するための形態】

【0015】

以下に添付図面を参照して、この発明にかかるタンク健全性診断方法およびタンク健全性診断装置の好適な実施の形態を詳細に説明する。

【0016】

≪実施の形態1≫

<タンク健全性診断の概要>

図1は、実施の形態1にかかるタンク健全性診断方法の概要を示す説明図である。図1では、ガイド波検査装置10を用いて、被検体であるタンク1の健全性を診断する場合について図示している。なお、以下の説明で、単に「周方向」「軸方向」という場合は、被検体であるタンク1(円筒形部材)の周方向および軸方向を指す。また、本明細書において、「タンクの健全性を診断する」とは、たとえば、タンクの欠陥の有無を判断したり、タンクの残存板厚が所定値(タンクの構造を支えるのに十分な厚さの値)以上であるか否かを判断したりすることを指す。また、ここでは、タンク1はタンクの胴の部分を指している。

【0017】

ガイド波検査装置10は、超音波探触子列3(3a,3b,3c)、ガイド波送受信器5、アナログ/テジタル変換器(A/D変換器)6、中央制御装置7aおよび信号処理装置7bからなるコンピュータ7、表示装置8によって構成される。各構成部の機能等については、後述する。

【0018】

タンク1の検査領域2は、測定領域2aおよび測定領域2bの2つの領域からなる。測定領域2aを検査するには、まず、ガイド波を送受信するための超音波探触子列3を、タンク1の外面上の位置3aに設置する。これは、タンク1の周方向に超音波伝播方向(進行方向)が一致するガイド波を送信するためである。位置3aに設置した超音波探触子列3から周方向にガイド波を送信し、同じく位置3aに設置した超音波探触子列3で反射波を受信する。つぎに、超音波探触子列3を、位置3cに設置する。これは、タンク1の軸方向に超音波伝播方向が一致するガイド波を送信するためである。すなわち、2回の測定において、それぞれの測定における超音波伝播方向が直交するようにしている。位置3cに設置した超音波探触子列3から指向性のあるガイド波を送信し、同じく位置3cに設置した超音波探触子列3にて反射波を受信する。

【0019】

ガイド波検査装置10は、位置3aまたは位置3cの少なくともいずれか1つの位置において、反射波が受信された場合には、測定領域2aに欠陥が存在すると判断する。一方、ガイド波検査装置10は、位置3aまたは位置3cのいずれの位置においても反射波が受信されなかった場合には、測定領域2aに欠陥が存在しないと判断する。

【0020】

つづいて、検査領域2を網羅するため、測定領域2bでの測定に移る。超音波探触子列3の設置場所を、位置3bに変更する。つぎに、位置3bに設置した超音波探触子列3からガイド波を送信し、同じく位置3bに設置した超音波探触子列3にて反射波を受信する。そして、測定領域2aと同様に、測定領域2bに欠陥が存在するか否かを判断する。具体的には、ガイド波検査装置10は、位置3bまたは位置3cの少なくともいずれか1つの位置において、反射波が受信された場合には、測定領域2bに欠陥が存在すると判断する。一方、ガイド波検査装置10は、位置3bまたは位置3cのいずれの位置においても反射波が受信されなかった場合には、測定領域2bに欠陥が存在しないと判断する。

【0021】

測定領域2a,2bのいずれにおいても欠陥が存在しないと判断された場合、すなわち、検査範囲内に欠陥がないと判断された場合、タンクが健全であり、補修を要しないと診断する。一方、検査範囲内に欠陥が存在すると判断された場合には、タンク貯蔵物を抜き出して、詳細な検査や補修を行うこととなる。

【0022】

位置3a,3b,3cに設置する超音波探触子列3は、複数の超音波探触子列をそれぞれの設置場所に同時に配置してもよいし、1つの超音波探触子列の設置場所を変更して用いてもよい。さらに、超音波探触子列3の設置場所を変更しながら測定する場合には、測定領域の測定順序は問わない。また、複数回の測定において、測定範囲の一部が互いに重複していてもよい。図1の測定領域2a,2bに限定されることなく、測定範囲が検査範囲を網羅していればよい。

【0023】

<ガイド波検査装置10>

実施の形態1にかかるタンク健全性診断方法に用いるガイド波検査装置10について説明する。

まず、超音波探触子列3と、ガイド波送受信器5の詳細について説明する。図2は、超音波探触子列3とガイド波送受信器5の構成を示す図である。超音波探触子列3は、詳細には、2列の超音波探触子列11,12によって構成される。超音波探触子列11は、複数の超音波探触子(たとえば圧電素子)で構成され、送信用の超音波探触子と受信用の超音波探触子のペア(図示した11a,11b,11c,11d)を有する。超音波探触子列12も、超音波探触子列11と同様に、複数の探触子、超音波探触子のペア(図示した12a,12b,12c,12d)を有する。

【0024】

なお、超音波探触子列と直交する方向にガイド波を送受信するため、超音波探触子列11を構成する超音波探触子と、超音波探触子列12を構成する超音波探触子とは、同数にする。また、超音波探触子列11,12の配置間隔と超音波発生時刻とは、以下のように定めるのが望ましい。たとえば、図2において右方向(超音波探触子列11から超音波探触子列12に向かう方向)にガイド波を送信する場合、超音波探触子列11,12の配置間隔は、測定に使用するガイド波の波長の1/4に相当する距離とほぼ一致させる。そして、超音波探触子列12の超音波振動の発生開始時刻を、超音波探触子列11の超音波振動の発生開始時刻から振動周期の1/4に相当する時刻だけ遅らせれば、超音波探触子列11,12から発生する超音波振動は、超音波探触子列12の位置で同位相となる。これにより、超音波探触子列11,12から、ガイド波を効率よく右方向に送信することができる。

【0025】

また、超音波探触子列11,12の配置間隔が使用するガイド波の波長の1/4と異なる場合でも、超音波探触子列11から発生する超音波振動が、超音波探触子列12の位置において同位相となるように、超音波探触子列11,12の超音波振動発生開始時刻を適切に制御すれば、ガイド波を効率よく右方向に送信することができる。

【0026】

本実施の形態において、超音波探触子列11,12を構成する超音波探触子は、送信用の超音波探触子と受信用の超音波探触子のペアを複数備えることにしたが、送信と受信を切り替えて行う超音波探触子を複数備えた超音波探触子列を用いてもよい。また、超音波探触子列11,12を構成する超音波探触子の個数は、測定領域の大きさによって決定してもよい。

【0027】

一方、ガイド波送受信器5は、制御器31、信号発生器32(32a,32b)、信号増幅器33(33a,33b)、素子切替器34(34a,34b)を備えている。このうち、信号発生器32a、信号増幅器33a、素子切替器34aは、超音波探触子列11を駆動させるものである。また、信号発生器32b、信号増幅器33b、素子切替器34bは、超音波探触子列12を駆動させるものである。

【0028】

ガイド波送受信器5は、さらに、超音波探触子列11,12の各超音波探触子によって受信した各受信信号(ガイド波の反射信号)を入力する素子切替器35および信号増幅器36を備えている。

【0029】

中央制御装置7aから制御器31に対して、ガイド波を送信する指令信号が送信されると、制御器31から信号発生器32、信号増幅器33、素子切替器34を介して、ガイド波送信用の超音波探触子に電圧が印加される。電圧が印加された超音波探触子は、振動して超音波を発生させる。同時に、ガイド波受信用の超音波探触子は、検出振動の振幅に応じた信号を発生させる。発生された信号は、素子切替器35および信号増幅器36を介して、A/D変換器6に送信される。

【0030】

A/D変換器6は、必要な時間刻みでほぼ連続的に、検出振動の振幅に比例した信号をデジタル値に変換する。変換されたデジタル信号は、検出時刻とともに信号処理装置7b(図1参照)に記録される。また、デジタル信号は、測定波形として表示装置8に表示される。検査作業者は、ガイド波の送信が終了した時刻以降において、ノイズレベルに比べて有意に大きな振動が記録されているか否かを、表示装置8(図1参照)を用いて確認する。

【0031】

図3は、タンク1の外面に対する超音波探触子列の設置方法を示す説明図である。タンク1の外面に対して超音波探触子列3を設置する方法を、図3を用いて説明する。図3(a)は、超音波探触子列3の上面図であり、図3(b)は、超音波探触子列3の側面図である。

【0032】

図3(a)において、支持部材13には、タンク1の外面に真空吸着する真空吸着パッド14が、支持棒15を介して支持部材の部位13aに設けられている。また、図3(b)において、支持部材13には、内部に超音波探触子(例えば、図3(b)においては11a、11b、11cおよび11d)が固定されたエアシリンダ16を格納した円筒状の支持部材の部位13bが設けられている。エアシリンダ16が超音波探触子をタンク1外面に押し付ける押付力と、超音波探触子列3の自重による重力との和に比べ、十分に大きな真空吸着力を有した真空吸着パッド14を選定しておくことで、タンク1の外面に超音波探触子列3を吸着させることが可能となる。

【0033】

なお、被検体が磁性金属で製作されたタンク1の場合には、真空吸着パッド14の代わりに磁石を用いて、タンク1の外面に超音波探触子列3を吸着させてもよい。その際は、タンク1の外面への超音波探触子列3の取り付け、取り外しを容易にするため、電磁石を用いるのが望ましい。また、エアシリンダ16の代わりに、バネなどを介して超音波探触子をタンク外面に押し付けるようにしてもよい。

【0034】

<タンク健全性診断方法>

次に、実施の形態1にかかるタンク健全性診断方法による診断の詳細について説明する。図4は、タンク健全性診断における欠陥の有無の判断を模式的に示す説明図である。図4には、それぞれ形状が異なる2つの欠陥が示されている。より詳細には、図4(a)には、幾何学的な形状が異方性を有している欠陥#1が、図4(b)には、幾何学的な形状が等方である欠陥#2が、それぞれ示されている。

【0035】

図4(a)において、欠陥#1を超音波伝播方向αに対して垂直方向のA1−A2で切断した際の断面図が、A1−A2断面図である(図4(a)の欠陥#1の上側に図示する)。A1−A2断面図における欠陥#1の断面積を断面積Aとする。

また、図4(a)において、欠陥#1を超音波伝播方向βに対して垂直方向のB1−B2で切断した際の断面図がB1−B2断面図である(図4(a)の欠陥#1の左側に図示する)。B1−B2断面図における欠陥#1の断面積を断面積Bとする。

【0036】

同様に、図4(b)において、欠陥#2を超音波伝播方向α'に対して垂直方向のA'1−A'2で切断した際の断面図がA'1−A'2断面図である(図4(b)の欠陥#2の上側に図示する)。A'1−A'2断面図における欠陥#2の断面積を断面積A'とする。

また、図4(b)において、欠陥#2を超音波伝播方向β'に対して垂直方向のB'1−B'2で切断した際の断面図がB'1−B'2断面図である(図4(b)の欠陥#2の左側に図示する)。B'1−B'2断面図における欠陥#2の断面積を断面積B'とする。

【0037】

上述のように、欠陥からの反射波の信号強度は、超音波伝播幅に板厚を乗じた断面積と、欠陥の断面積との比率に比例する。たとえば、図4(b)に示す欠陥#2は、幾何学的な形状が等方であり、超音波伝播方向α',β'に対する断面積A',B'はほぼ等しく、超音波伝播領域に対して一定の面積を有している。このため、欠陥#2は、ガイド波による非破壊検査によって発見される(反射波が検出される)可能性が高い。

【0038】

一方、図4(a)に示す欠陥#1は、幾何学的な形状が異方性を有しており、超音波伝播方向α,βに対する断面積A,Bが異なっている。具体的には、断面積Aは超音波伝播領域に対して一定の面積を有しているが、断面積Bは超音波伝播領域に対する面積が小さい。このため、欠陥#1は、超音波伝播方向αからの検査では発見される可能性が高いが、超音波伝播方向βからの検査では見落とされてしまう(即ち、反射波が検出されない)可能性が高い。

【0039】

タンク健全性診断を行う場合、欠陥の存在や幾何学的形状が事前にわかっていることは少ない。このため、1つの超音波伝播方向のみで測定を行っただけでは、補修が必要な大きさの欠陥が測定領域に存在しても、欠陥の長さ方向と超音波伝播方向が偶然に一致して、あたかも欠陥が存在しないという誤った判定を行う可能性がある。

【0040】

これに対し、実施の形態1にかかるタンク健全性診断方法では、測定領域に対して、少なくとも2つ以上の方向からガイド波を送信して測定を行う。1つの超音波伝播方向に対しては欠陥の減肉断面積が小さく反射波が検出されない場合でも、他の超音波伝播方向に対しては欠陥の減肉断面積が大きくなり反射波が検出できる可能性が高くなる。これにより、実施の形態1にかかるタンク健全性診断方法では、補修が必要な大きさの欠陥を見逃すことなく発見することができ、タンク健全性の診断精度を向上させることができる。

【0041】

また、実施の形態1にかかるタンク健全性診断方法では、ガイド波を用いてタンクの外面から検査を行うため、タンク貯蔵物を抜き出すのは、補修が必要と診断された場合のみでよい。このため、検査のためのタンク貯蔵物の抜き出し回数を削減することができる。

【0042】

≪実施の形態2≫

実施の形態2では、実施の形態1にかかるタンク健全性診断方法のより具体的な適用例について説明する。また、実施の形態2では、被検体のタンクに欠陥が発見されなかった場合、さらにタンクの板圧を測定して、全体的な減肉の有無や残存肉厚を検査する。これにより、タンクの健全性をより詳細に把握することができる。

【0043】

図5は、実施の形態2にかかるタンク健全性診断方法の被検体であるタンクを模式的に示した説明図である。実施の形態2における被検体であるタンク17は、たとえば、原子力施設で放射性廃棄物を貯蔵している放射性物質貯蔵タンクである。タンク17には、原子炉水を浄化する際に使用されたイオン交換樹脂や、原子炉水に含まれていた酸化物といった放射性物質18が貯蔵されている。放射性物質18は、水とともにタンク17へ移送されてくる。このため、貯蔵されている間に放射性物質18が沈降分離して、タンク17内には上澄水19が存在している。

【0044】

このような状況下では、タンク17の側面(特に、タンク17の側面下方)は相対的に放射能レベルが高くなり、タンク17の上方(上澄水19の上方)は上澄水19により減衰されるため相対的に放射能レベルが低くなる。このため、検査作業者の被ばく量を考慮して、タンク17の側面では検査作業を行わず、相対的に放射能レベルが低いタンク上方(上澄水19の上方)でのみ検査作業を行わなくてはならない場合がある。

【0045】

図6は、実施の形態2にかかるタンク健全性診断方法を示す説明図である。たとえば、検査範囲24が測定領域24a,24bからなる場合、まず、超音波探触子列20を位置20aおよび位置20bに設置して測定を行う。このとき、超音波探触子列20からの超音波伝播方向は、タンク17の軸方向と一致する。位置20aおよび位置20bは、上澄水19(図5参照)の上方なので、検査作業者が超音波探触子列20の取り付け、取り外しを行うことができる。

【0046】

つぎに、超音波伝播方向をタンク17の周方向と一致させて測定を行うために、超音波探触子列20を位置20cに設置して測定を行う。しかし、位置20cは、タンク17の側面なので検査作業者が超音波探触子列20の取り付け、取り外しを行うことは望ましくない。このため、超音波探触子列20の一端に、信号ケーブルを兼ねた吊下げケーブル21が設けられている。吊下げケーブル21は、回転ローラー22aとケーブル巻き取り装置22bとからなる吊下げ位置制御装置22に接続されている。吊下げ位置制御装置22は、タンク17の上部に設置されている。

【0047】

また、タンク17の上部には、自動検査装置23が設けられている。自動検査装置23は、ガイド波送受信器、A/D変換器、中央制御装置と信号処理装置より成るコンピュータ、表示装置、ケーブル巻き取り装置22bを駆動する制御装置によって構成される。

【0048】

自動検査装置23は、所定の距離だけ吊下げケーブル21を巻き出し、測定領域にガイド波が送受信できる高さ(位置20c)に超音波探触子列20を吊下げる。ついで、真空吸着パッド(図3参照)によってタンク17外面に超音波探触子列20を吸着させ、さらにエアシリンダ(図3参照)によって超音波探触子列20をタンク17外面に押し付ける。

【0049】

これにより、放射能レベルが高いタンク17の側面に検査作業員が近づくことなく、周方向の測定を行うことができる。本実施の形態にかかる方法は、放射性物質貯蔵タンクに限らず、他の有害物質を貯蔵するタンクにも適用することができる。

【0050】

≪実施の形態2の変形例≫

ところで、上述したガイド波を用いたタンク健全性診断方法において、検査範囲24に欠陥が存在しないと診断された場合であっても、まれにではあるが、検査範囲24の全体が減肉していることによって、欠陥からの反射波が検出されない場合がある。また、ガイド波を用いた検査では、タンク全体の減肉は発見することができない。このような可能性を考慮して、ガイド波による測定と合わせて、タンク17の板厚を計測するようにしてもよい。これにより、タンクの健全性診断の精度を向上させることができる。

【0051】

図7は、板厚測定を併せて実施するタンク健全性診断方法を示す説明図である。タンク17および測定機器(超音波探触子列20、吊下げケーブル21、吊下げ位置制御装置22、自動検査装置23)については、図6と同様であるため、説明を省略する。図7においては、測定領域24a,24bの四隅および中央に×印で示した測定位置25a〜25hが付されている。この×印が付された位置(代表点)に、板厚測定用の超音波を送受信する超音波探触子(板厚測定用探触子)を押し付け、×印を付した位置のタンク板厚を測定する。板厚測定用探触子のタンク17外面への押し付けおよび板厚測定は、超音波探触子列20の場合と同様に、板厚測定用探触子用の吊下げケーブル、吊下げ位置制御装置、制御機器を設けることで可能となる。また、図3に示した超音波探触子列20の構成に、板厚測定用探触子を追加して用いてもよい。

【0052】

こうして測定した各点の板厚計測値を用いて、測定領域ごとの残存板厚平均値および測定領域ごとの最小板厚を算出する。もし、残存板厚がタンク構造を支えるのに十分な厚さを持たない場合、タンク17内の放射性物質を抜き出して詳細検査や補修を実施する。測定領域ごとに残存板厚を評価することによって、詳細検査や補修を実施する場合にも、該当部を比較的狭い範囲に限定することができる。このため、検査や補修で放射性物質貯蔵タンク内部に立ち入る作業者が、タンク17内で作業する時間を短くできる。なお、図7では、板厚を測定する点を、1つの測定領域に対して5点(測定領域の境界周辺である四隅および測定領域の中央)としたが、これに限らず、測定点は測定領域につき1つ以上あればよい。しかし、測定点が増えると、板厚測定に長い時間を要することになる。

【0053】

このように、ガイド波を用いたタンク健全性診断に加えて、測定領域の代表点における板圧を測定することによって、測定領域が減肉による欠陥の見落としを防止することができる。また、測定領域の代表点における板圧を測定することによって、ガイド波による検査だけでは発見することが困難なタンク全体の減肉も発見することができる。

【0054】

また、本実施の形態にかかるタンク健全性診断方法では、測定領域に対して、少なくとも2つ以上の方向からガイド波を送信して測定を行う。1つの超音波伝播方向に対しては欠陥の減肉断面積が小さく反射波が検出されない場合でも、他の超音波伝播方向に対しては欠陥の減肉断面積が大きくなり反射波が検出できる可能性が高くなる。これにより、本実施の形態にかかるタンク健全性診断方法では、補修が必要な大きさの欠陥を見逃すことなく発見することができ、タンク健全性の診断精度を向上させることができる。

【0055】

また、本実施の形態にかかるタンク健全性診断方法では、ガイド波を用いてタンクの外面から検査を行うため、タンク貯蔵物を抜き出すのは、補修が必要と診断された場合のみでよい。このため、検査のためのタンク貯蔵物の抜き出し回数を削減することができる。

【0056】

さらに、本実施の形態にかかるタンク健全性診断方法では、超音波探触子列に吊下げケーブルを接続して、超音波探触子列をタンクの任意の位置に設置する。これにより、放射性物質などの有害物質を貯蔵するタンクの検査に際しても、検査作業員の安全を考慮して検査を行うことができる。

【産業上の利用可能性】

【0057】

本発明は、タンクに発生した欠陥をガイド波を用いた非破壊検査によって検出して、タンクの健全性を診断する際に有効であり、特に、石油備蓄タンクや原子力施設における放射性物質貯蔵タンクなどのタンクの健全性を診断する際に有効である。

【符号の説明】

【0058】

1,17 タンク

2,24 検査範囲

2a,2b,24a,24b 測定領域(一部領域)

3,20 超音波探触子列

3a,3b,3c 設置位置

5 ガイド波送受信器

6 A/D変換器

7 コンピュータ

7a 中央制御装置

7b 信号処理装置

8 表示装置

10 ガイド波検査装置

【技術分野】

【0001】

本発明は、タンクに発生した減肉や傷(以下、欠陥と称する)を、ガイド波を用いた非破壊検査によって検出するタンク健全性診断方法に関する。

【背景技術】

【0002】

石油備蓄タンクや原子力施設における放射性物質貯蔵タンクなどのタンクは、使用してから長期間が経過すると、内外面からの腐食または侵食に起因した劣化が進行する。この劣化がさらに進行すると、腐食または侵食がタンクの肉厚を貫通してしまい、タンク貯蔵物である石油類や放射性物質が混入している液体が外部に漏洩する可能性がある。このような事態を避けるため、タンクの管理者などは、タンクの健全性を定期的に診断し、タンク貯蔵物が漏洩する前に、タンクに発生した欠陥を補修する必要がある。

【0003】

タンク健全性を診断する代表的な方法として、タンク貯蔵物をタンクから抜き出して、欠陥が存在する位置の板厚をタンク内面から超音波厚さ計などを用いて非破壊検査する方法がある。この方法によれば、タンク内面の欠陥の存在を確認しながらタンクの板厚を検査することができる。しかし、この診断方法では、タンク貯蔵物を抜き出す必要があるので、タンク貯蔵物を移送するために別のタンクが必要となる。また、タンク貯蔵物が多量である場合や、タンク貯蔵物の放射能濃度が高くて容易に取り扱えない場合、タンク貯蔵物を抜き出すのに長期間を要し、検査にかかる労力やコストが増大する。

【0004】

一方、タンク貯蔵物を抜き出さないで、欠陥が存在する位置の板厚をタンク外面から超音波厚さ計などを用いて非破壊検査する方法も考えられる。しかし、タンク外面の欠陥については目視で位置を確認できるが、タンク内面の欠陥は見えないので、タンクの板厚を連続的に測定したと見なせるほどに多数の板厚測定を実施する必要がある。よって、この方法でも、タンクが大型で検査面が広範な場合や、タンク貯蔵物の放射能濃度が高くて容易に測定器の位置を変更できない場合には、タンクの健全性を診断するのに必要な板厚測定を行うのに長い時間を要し、検査にかかる労力やコストが増大する。

【0005】

上述の課題に対する対応策の1つとして、ガイド波(配管や板のように境界面を有する物体中を、反射やモード変換しながら進行する縦波、横波の干渉によって形成される弾性波)を用いて、タンクの欠陥の有無を非破壊検査することが考えられる。ガイド波を用いた非破壊検査によれば、たとえば配管を長距離区間一括して検査することができる。これを応用して、タンク貯蔵物を抜き出さないで、タンク外面からガイド波を用いた非破壊検査を行えば、一度の測定で広範囲を一括して検査することができる。これにより、測定器の位置の変更を少なくして、短時間にタンク健全性を診断できる。

【0006】

たとえば、特許文献1では、超音波探触子を配管の周方向の一部に所定の配置間隔で配列して、ガイド波を配管の軸方向に送信し、配管の減肉や傷から反射してくる反射波を受信することで欠陥の有無を検査している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−109390号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述した従来技術によれば、欠陥の形状によっては、欠陥の存在を見落としてしまう可能性があるという問題点が一例として挙げられる。一般に、被検体である円筒形部材の全周にわたって超音波探触子を配置した場合、ガイド波の反射波の強度は、欠陥の軸方向(ガイド波送信方向)の減肉断面積と、円筒形部材の全周にわたる断面積との比率に依存する。また、円筒形部材の表面の一部に超音波探触子を配置した場合、ガイド波の反射波の強度は、超音波探触子の配列と直交する方向(ガイド波送信方向)の欠陥の減肉断面積と、ガイド波の到達領域の幅に円筒形部材の板厚を乗じた面積との比率に依存する。

【0009】

したがって、幾何学的に細長い補修を必要とする欠陥が存在する場合、超音波探触子の配置、すなわちガイド波の進行方向と欠陥の長さ方向とが一致すると、欠陥のガイド波送信方向の減肉断面積が小さくなり、反射波の強度が小さくなる可能性がある。このため、欠陥からの反射波を検出することができず、欠陥を見落とす可能性がある。このような欠陥の見落としが生じると、タンクの健全性を正確に診断することができない。

【0010】

また、ガイド波の反射波の強度は、上記の比率の他に、超音波の波長や超音波探触子と欠陥との距離にも左右される。このため、ガイド波を用いた非破壊検査では、一般に、欠陥部位の減肉深さを直接測定することは難しい。しかしながら、タンクの健全性を診断する際に、元の板厚から減肉深さを減じた残存板厚を知りたいというニーズも高い。

【0011】

そこで、本発明は、タンクの健全性の診断精度を向上させるタンク健全性診断方法を提供することを課題とする。

【課題を解決するための手段】

【0012】

このような課題を解決するために、本発明は、ガイド波を用いた非破壊検査によってタンクの欠陥の有無を判断するタンク健全性診断方法であって、前記タンクの一部領域に対して、2つ以上の方向から前記ガイド波を送信し、前記一部領域内にある欠陥からの反射波を受信する欠陥測定工程と、前記欠陥測定工程において少なくとも1つの方向で前記反射波が受信された場合、前記一部領域内に前記欠陥が存在すると判断する判断工程と、を含むことを特徴とする。

【発明の効果】

【0013】

本発明によれば、タンクに対してガイド波を用いた非破壊検査を行うにあたって、欠陥の形状や位置(向き)によらず、欠陥の有無を検査し、タンクの健全性を診断することができるタンク健全性診断方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】実施の形態1にかかるタンク健全性診断方法の概要を示す説明図である。

【図2】超音波探触子列とガイド波送受信器の構成を示す図である。

【図3】(a)は超音波探触子列の上面図であり、(b)は超音波探触子列の側面図である。

【図4】タンク健全性診断における欠陥の有無の判断を模式的に示す説明図である。

【図5】実施の形態2にかかるタンク健全性診断方法の被検体であるタンクを模式的に示した説明図である。

【図6】実施の形態2にかかるタンク健全性診断方法を示す説明図である。

【図7】板厚測定を併せて実施するタンク健全性診断方法を示す説明図である。

【発明を実施するための形態】

【0015】

以下に添付図面を参照して、この発明にかかるタンク健全性診断方法およびタンク健全性診断装置の好適な実施の形態を詳細に説明する。

【0016】

≪実施の形態1≫

<タンク健全性診断の概要>

図1は、実施の形態1にかかるタンク健全性診断方法の概要を示す説明図である。図1では、ガイド波検査装置10を用いて、被検体であるタンク1の健全性を診断する場合について図示している。なお、以下の説明で、単に「周方向」「軸方向」という場合は、被検体であるタンク1(円筒形部材)の周方向および軸方向を指す。また、本明細書において、「タンクの健全性を診断する」とは、たとえば、タンクの欠陥の有無を判断したり、タンクの残存板厚が所定値(タンクの構造を支えるのに十分な厚さの値)以上であるか否かを判断したりすることを指す。また、ここでは、タンク1はタンクの胴の部分を指している。

【0017】

ガイド波検査装置10は、超音波探触子列3(3a,3b,3c)、ガイド波送受信器5、アナログ/テジタル変換器(A/D変換器)6、中央制御装置7aおよび信号処理装置7bからなるコンピュータ7、表示装置8によって構成される。各構成部の機能等については、後述する。

【0018】

タンク1の検査領域2は、測定領域2aおよび測定領域2bの2つの領域からなる。測定領域2aを検査するには、まず、ガイド波を送受信するための超音波探触子列3を、タンク1の外面上の位置3aに設置する。これは、タンク1の周方向に超音波伝播方向(進行方向)が一致するガイド波を送信するためである。位置3aに設置した超音波探触子列3から周方向にガイド波を送信し、同じく位置3aに設置した超音波探触子列3で反射波を受信する。つぎに、超音波探触子列3を、位置3cに設置する。これは、タンク1の軸方向に超音波伝播方向が一致するガイド波を送信するためである。すなわち、2回の測定において、それぞれの測定における超音波伝播方向が直交するようにしている。位置3cに設置した超音波探触子列3から指向性のあるガイド波を送信し、同じく位置3cに設置した超音波探触子列3にて反射波を受信する。

【0019】

ガイド波検査装置10は、位置3aまたは位置3cの少なくともいずれか1つの位置において、反射波が受信された場合には、測定領域2aに欠陥が存在すると判断する。一方、ガイド波検査装置10は、位置3aまたは位置3cのいずれの位置においても反射波が受信されなかった場合には、測定領域2aに欠陥が存在しないと判断する。

【0020】

つづいて、検査領域2を網羅するため、測定領域2bでの測定に移る。超音波探触子列3の設置場所を、位置3bに変更する。つぎに、位置3bに設置した超音波探触子列3からガイド波を送信し、同じく位置3bに設置した超音波探触子列3にて反射波を受信する。そして、測定領域2aと同様に、測定領域2bに欠陥が存在するか否かを判断する。具体的には、ガイド波検査装置10は、位置3bまたは位置3cの少なくともいずれか1つの位置において、反射波が受信された場合には、測定領域2bに欠陥が存在すると判断する。一方、ガイド波検査装置10は、位置3bまたは位置3cのいずれの位置においても反射波が受信されなかった場合には、測定領域2bに欠陥が存在しないと判断する。

【0021】

測定領域2a,2bのいずれにおいても欠陥が存在しないと判断された場合、すなわち、検査範囲内に欠陥がないと判断された場合、タンクが健全であり、補修を要しないと診断する。一方、検査範囲内に欠陥が存在すると判断された場合には、タンク貯蔵物を抜き出して、詳細な検査や補修を行うこととなる。

【0022】

位置3a,3b,3cに設置する超音波探触子列3は、複数の超音波探触子列をそれぞれの設置場所に同時に配置してもよいし、1つの超音波探触子列の設置場所を変更して用いてもよい。さらに、超音波探触子列3の設置場所を変更しながら測定する場合には、測定領域の測定順序は問わない。また、複数回の測定において、測定範囲の一部が互いに重複していてもよい。図1の測定領域2a,2bに限定されることなく、測定範囲が検査範囲を網羅していればよい。

【0023】

<ガイド波検査装置10>

実施の形態1にかかるタンク健全性診断方法に用いるガイド波検査装置10について説明する。

まず、超音波探触子列3と、ガイド波送受信器5の詳細について説明する。図2は、超音波探触子列3とガイド波送受信器5の構成を示す図である。超音波探触子列3は、詳細には、2列の超音波探触子列11,12によって構成される。超音波探触子列11は、複数の超音波探触子(たとえば圧電素子)で構成され、送信用の超音波探触子と受信用の超音波探触子のペア(図示した11a,11b,11c,11d)を有する。超音波探触子列12も、超音波探触子列11と同様に、複数の探触子、超音波探触子のペア(図示した12a,12b,12c,12d)を有する。

【0024】

なお、超音波探触子列と直交する方向にガイド波を送受信するため、超音波探触子列11を構成する超音波探触子と、超音波探触子列12を構成する超音波探触子とは、同数にする。また、超音波探触子列11,12の配置間隔と超音波発生時刻とは、以下のように定めるのが望ましい。たとえば、図2において右方向(超音波探触子列11から超音波探触子列12に向かう方向)にガイド波を送信する場合、超音波探触子列11,12の配置間隔は、測定に使用するガイド波の波長の1/4に相当する距離とほぼ一致させる。そして、超音波探触子列12の超音波振動の発生開始時刻を、超音波探触子列11の超音波振動の発生開始時刻から振動周期の1/4に相当する時刻だけ遅らせれば、超音波探触子列11,12から発生する超音波振動は、超音波探触子列12の位置で同位相となる。これにより、超音波探触子列11,12から、ガイド波を効率よく右方向に送信することができる。

【0025】

また、超音波探触子列11,12の配置間隔が使用するガイド波の波長の1/4と異なる場合でも、超音波探触子列11から発生する超音波振動が、超音波探触子列12の位置において同位相となるように、超音波探触子列11,12の超音波振動発生開始時刻を適切に制御すれば、ガイド波を効率よく右方向に送信することができる。

【0026】

本実施の形態において、超音波探触子列11,12を構成する超音波探触子は、送信用の超音波探触子と受信用の超音波探触子のペアを複数備えることにしたが、送信と受信を切り替えて行う超音波探触子を複数備えた超音波探触子列を用いてもよい。また、超音波探触子列11,12を構成する超音波探触子の個数は、測定領域の大きさによって決定してもよい。

【0027】

一方、ガイド波送受信器5は、制御器31、信号発生器32(32a,32b)、信号増幅器33(33a,33b)、素子切替器34(34a,34b)を備えている。このうち、信号発生器32a、信号増幅器33a、素子切替器34aは、超音波探触子列11を駆動させるものである。また、信号発生器32b、信号増幅器33b、素子切替器34bは、超音波探触子列12を駆動させるものである。

【0028】

ガイド波送受信器5は、さらに、超音波探触子列11,12の各超音波探触子によって受信した各受信信号(ガイド波の反射信号)を入力する素子切替器35および信号増幅器36を備えている。

【0029】

中央制御装置7aから制御器31に対して、ガイド波を送信する指令信号が送信されると、制御器31から信号発生器32、信号増幅器33、素子切替器34を介して、ガイド波送信用の超音波探触子に電圧が印加される。電圧が印加された超音波探触子は、振動して超音波を発生させる。同時に、ガイド波受信用の超音波探触子は、検出振動の振幅に応じた信号を発生させる。発生された信号は、素子切替器35および信号増幅器36を介して、A/D変換器6に送信される。

【0030】

A/D変換器6は、必要な時間刻みでほぼ連続的に、検出振動の振幅に比例した信号をデジタル値に変換する。変換されたデジタル信号は、検出時刻とともに信号処理装置7b(図1参照)に記録される。また、デジタル信号は、測定波形として表示装置8に表示される。検査作業者は、ガイド波の送信が終了した時刻以降において、ノイズレベルに比べて有意に大きな振動が記録されているか否かを、表示装置8(図1参照)を用いて確認する。

【0031】

図3は、タンク1の外面に対する超音波探触子列の設置方法を示す説明図である。タンク1の外面に対して超音波探触子列3を設置する方法を、図3を用いて説明する。図3(a)は、超音波探触子列3の上面図であり、図3(b)は、超音波探触子列3の側面図である。

【0032】

図3(a)において、支持部材13には、タンク1の外面に真空吸着する真空吸着パッド14が、支持棒15を介して支持部材の部位13aに設けられている。また、図3(b)において、支持部材13には、内部に超音波探触子(例えば、図3(b)においては11a、11b、11cおよび11d)が固定されたエアシリンダ16を格納した円筒状の支持部材の部位13bが設けられている。エアシリンダ16が超音波探触子をタンク1外面に押し付ける押付力と、超音波探触子列3の自重による重力との和に比べ、十分に大きな真空吸着力を有した真空吸着パッド14を選定しておくことで、タンク1の外面に超音波探触子列3を吸着させることが可能となる。

【0033】

なお、被検体が磁性金属で製作されたタンク1の場合には、真空吸着パッド14の代わりに磁石を用いて、タンク1の外面に超音波探触子列3を吸着させてもよい。その際は、タンク1の外面への超音波探触子列3の取り付け、取り外しを容易にするため、電磁石を用いるのが望ましい。また、エアシリンダ16の代わりに、バネなどを介して超音波探触子をタンク外面に押し付けるようにしてもよい。

【0034】

<タンク健全性診断方法>

次に、実施の形態1にかかるタンク健全性診断方法による診断の詳細について説明する。図4は、タンク健全性診断における欠陥の有無の判断を模式的に示す説明図である。図4には、それぞれ形状が異なる2つの欠陥が示されている。より詳細には、図4(a)には、幾何学的な形状が異方性を有している欠陥#1が、図4(b)には、幾何学的な形状が等方である欠陥#2が、それぞれ示されている。

【0035】

図4(a)において、欠陥#1を超音波伝播方向αに対して垂直方向のA1−A2で切断した際の断面図が、A1−A2断面図である(図4(a)の欠陥#1の上側に図示する)。A1−A2断面図における欠陥#1の断面積を断面積Aとする。

また、図4(a)において、欠陥#1を超音波伝播方向βに対して垂直方向のB1−B2で切断した際の断面図がB1−B2断面図である(図4(a)の欠陥#1の左側に図示する)。B1−B2断面図における欠陥#1の断面積を断面積Bとする。

【0036】

同様に、図4(b)において、欠陥#2を超音波伝播方向α'に対して垂直方向のA'1−A'2で切断した際の断面図がA'1−A'2断面図である(図4(b)の欠陥#2の上側に図示する)。A'1−A'2断面図における欠陥#2の断面積を断面積A'とする。

また、図4(b)において、欠陥#2を超音波伝播方向β'に対して垂直方向のB'1−B'2で切断した際の断面図がB'1−B'2断面図である(図4(b)の欠陥#2の左側に図示する)。B'1−B'2断面図における欠陥#2の断面積を断面積B'とする。

【0037】

上述のように、欠陥からの反射波の信号強度は、超音波伝播幅に板厚を乗じた断面積と、欠陥の断面積との比率に比例する。たとえば、図4(b)に示す欠陥#2は、幾何学的な形状が等方であり、超音波伝播方向α',β'に対する断面積A',B'はほぼ等しく、超音波伝播領域に対して一定の面積を有している。このため、欠陥#2は、ガイド波による非破壊検査によって発見される(反射波が検出される)可能性が高い。

【0038】

一方、図4(a)に示す欠陥#1は、幾何学的な形状が異方性を有しており、超音波伝播方向α,βに対する断面積A,Bが異なっている。具体的には、断面積Aは超音波伝播領域に対して一定の面積を有しているが、断面積Bは超音波伝播領域に対する面積が小さい。このため、欠陥#1は、超音波伝播方向αからの検査では発見される可能性が高いが、超音波伝播方向βからの検査では見落とされてしまう(即ち、反射波が検出されない)可能性が高い。

【0039】

タンク健全性診断を行う場合、欠陥の存在や幾何学的形状が事前にわかっていることは少ない。このため、1つの超音波伝播方向のみで測定を行っただけでは、補修が必要な大きさの欠陥が測定領域に存在しても、欠陥の長さ方向と超音波伝播方向が偶然に一致して、あたかも欠陥が存在しないという誤った判定を行う可能性がある。

【0040】

これに対し、実施の形態1にかかるタンク健全性診断方法では、測定領域に対して、少なくとも2つ以上の方向からガイド波を送信して測定を行う。1つの超音波伝播方向に対しては欠陥の減肉断面積が小さく反射波が検出されない場合でも、他の超音波伝播方向に対しては欠陥の減肉断面積が大きくなり反射波が検出できる可能性が高くなる。これにより、実施の形態1にかかるタンク健全性診断方法では、補修が必要な大きさの欠陥を見逃すことなく発見することができ、タンク健全性の診断精度を向上させることができる。

【0041】

また、実施の形態1にかかるタンク健全性診断方法では、ガイド波を用いてタンクの外面から検査を行うため、タンク貯蔵物を抜き出すのは、補修が必要と診断された場合のみでよい。このため、検査のためのタンク貯蔵物の抜き出し回数を削減することができる。

【0042】

≪実施の形態2≫

実施の形態2では、実施の形態1にかかるタンク健全性診断方法のより具体的な適用例について説明する。また、実施の形態2では、被検体のタンクに欠陥が発見されなかった場合、さらにタンクの板圧を測定して、全体的な減肉の有無や残存肉厚を検査する。これにより、タンクの健全性をより詳細に把握することができる。

【0043】

図5は、実施の形態2にかかるタンク健全性診断方法の被検体であるタンクを模式的に示した説明図である。実施の形態2における被検体であるタンク17は、たとえば、原子力施設で放射性廃棄物を貯蔵している放射性物質貯蔵タンクである。タンク17には、原子炉水を浄化する際に使用されたイオン交換樹脂や、原子炉水に含まれていた酸化物といった放射性物質18が貯蔵されている。放射性物質18は、水とともにタンク17へ移送されてくる。このため、貯蔵されている間に放射性物質18が沈降分離して、タンク17内には上澄水19が存在している。

【0044】

このような状況下では、タンク17の側面(特に、タンク17の側面下方)は相対的に放射能レベルが高くなり、タンク17の上方(上澄水19の上方)は上澄水19により減衰されるため相対的に放射能レベルが低くなる。このため、検査作業者の被ばく量を考慮して、タンク17の側面では検査作業を行わず、相対的に放射能レベルが低いタンク上方(上澄水19の上方)でのみ検査作業を行わなくてはならない場合がある。

【0045】

図6は、実施の形態2にかかるタンク健全性診断方法を示す説明図である。たとえば、検査範囲24が測定領域24a,24bからなる場合、まず、超音波探触子列20を位置20aおよび位置20bに設置して測定を行う。このとき、超音波探触子列20からの超音波伝播方向は、タンク17の軸方向と一致する。位置20aおよび位置20bは、上澄水19(図5参照)の上方なので、検査作業者が超音波探触子列20の取り付け、取り外しを行うことができる。

【0046】

つぎに、超音波伝播方向をタンク17の周方向と一致させて測定を行うために、超音波探触子列20を位置20cに設置して測定を行う。しかし、位置20cは、タンク17の側面なので検査作業者が超音波探触子列20の取り付け、取り外しを行うことは望ましくない。このため、超音波探触子列20の一端に、信号ケーブルを兼ねた吊下げケーブル21が設けられている。吊下げケーブル21は、回転ローラー22aとケーブル巻き取り装置22bとからなる吊下げ位置制御装置22に接続されている。吊下げ位置制御装置22は、タンク17の上部に設置されている。

【0047】

また、タンク17の上部には、自動検査装置23が設けられている。自動検査装置23は、ガイド波送受信器、A/D変換器、中央制御装置と信号処理装置より成るコンピュータ、表示装置、ケーブル巻き取り装置22bを駆動する制御装置によって構成される。

【0048】

自動検査装置23は、所定の距離だけ吊下げケーブル21を巻き出し、測定領域にガイド波が送受信できる高さ(位置20c)に超音波探触子列20を吊下げる。ついで、真空吸着パッド(図3参照)によってタンク17外面に超音波探触子列20を吸着させ、さらにエアシリンダ(図3参照)によって超音波探触子列20をタンク17外面に押し付ける。

【0049】

これにより、放射能レベルが高いタンク17の側面に検査作業員が近づくことなく、周方向の測定を行うことができる。本実施の形態にかかる方法は、放射性物質貯蔵タンクに限らず、他の有害物質を貯蔵するタンクにも適用することができる。

【0050】

≪実施の形態2の変形例≫

ところで、上述したガイド波を用いたタンク健全性診断方法において、検査範囲24に欠陥が存在しないと診断された場合であっても、まれにではあるが、検査範囲24の全体が減肉していることによって、欠陥からの反射波が検出されない場合がある。また、ガイド波を用いた検査では、タンク全体の減肉は発見することができない。このような可能性を考慮して、ガイド波による測定と合わせて、タンク17の板厚を計測するようにしてもよい。これにより、タンクの健全性診断の精度を向上させることができる。

【0051】

図7は、板厚測定を併せて実施するタンク健全性診断方法を示す説明図である。タンク17および測定機器(超音波探触子列20、吊下げケーブル21、吊下げ位置制御装置22、自動検査装置23)については、図6と同様であるため、説明を省略する。図7においては、測定領域24a,24bの四隅および中央に×印で示した測定位置25a〜25hが付されている。この×印が付された位置(代表点)に、板厚測定用の超音波を送受信する超音波探触子(板厚測定用探触子)を押し付け、×印を付した位置のタンク板厚を測定する。板厚測定用探触子のタンク17外面への押し付けおよび板厚測定は、超音波探触子列20の場合と同様に、板厚測定用探触子用の吊下げケーブル、吊下げ位置制御装置、制御機器を設けることで可能となる。また、図3に示した超音波探触子列20の構成に、板厚測定用探触子を追加して用いてもよい。

【0052】

こうして測定した各点の板厚計測値を用いて、測定領域ごとの残存板厚平均値および測定領域ごとの最小板厚を算出する。もし、残存板厚がタンク構造を支えるのに十分な厚さを持たない場合、タンク17内の放射性物質を抜き出して詳細検査や補修を実施する。測定領域ごとに残存板厚を評価することによって、詳細検査や補修を実施する場合にも、該当部を比較的狭い範囲に限定することができる。このため、検査や補修で放射性物質貯蔵タンク内部に立ち入る作業者が、タンク17内で作業する時間を短くできる。なお、図7では、板厚を測定する点を、1つの測定領域に対して5点(測定領域の境界周辺である四隅および測定領域の中央)としたが、これに限らず、測定点は測定領域につき1つ以上あればよい。しかし、測定点が増えると、板厚測定に長い時間を要することになる。

【0053】

このように、ガイド波を用いたタンク健全性診断に加えて、測定領域の代表点における板圧を測定することによって、測定領域が減肉による欠陥の見落としを防止することができる。また、測定領域の代表点における板圧を測定することによって、ガイド波による検査だけでは発見することが困難なタンク全体の減肉も発見することができる。

【0054】

また、本実施の形態にかかるタンク健全性診断方法では、測定領域に対して、少なくとも2つ以上の方向からガイド波を送信して測定を行う。1つの超音波伝播方向に対しては欠陥の減肉断面積が小さく反射波が検出されない場合でも、他の超音波伝播方向に対しては欠陥の減肉断面積が大きくなり反射波が検出できる可能性が高くなる。これにより、本実施の形態にかかるタンク健全性診断方法では、補修が必要な大きさの欠陥を見逃すことなく発見することができ、タンク健全性の診断精度を向上させることができる。

【0055】

また、本実施の形態にかかるタンク健全性診断方法では、ガイド波を用いてタンクの外面から検査を行うため、タンク貯蔵物を抜き出すのは、補修が必要と診断された場合のみでよい。このため、検査のためのタンク貯蔵物の抜き出し回数を削減することができる。

【0056】

さらに、本実施の形態にかかるタンク健全性診断方法では、超音波探触子列に吊下げケーブルを接続して、超音波探触子列をタンクの任意の位置に設置する。これにより、放射性物質などの有害物質を貯蔵するタンクの検査に際しても、検査作業員の安全を考慮して検査を行うことができる。

【産業上の利用可能性】

【0057】

本発明は、タンクに発生した欠陥をガイド波を用いた非破壊検査によって検出して、タンクの健全性を診断する際に有効であり、特に、石油備蓄タンクや原子力施設における放射性物質貯蔵タンクなどのタンクの健全性を診断する際に有効である。

【符号の説明】

【0058】

1,17 タンク

2,24 検査範囲

2a,2b,24a,24b 測定領域(一部領域)

3,20 超音波探触子列

3a,3b,3c 設置位置

5 ガイド波送受信器

6 A/D変換器

7 コンピュータ

7a 中央制御装置

7b 信号処理装置

8 表示装置

10 ガイド波検査装置

【特許請求の範囲】

【請求項1】

ガイド波を用いた非破壊検査によってタンクの欠陥の有無を判断するタンク健全性診断方法であって、

前記タンクの一部領域に対して、2つ以上の方向から前記ガイド波を送信し、前記一部領域内にある欠陥からの反射波を受信する欠陥測定工程と、

前記欠陥測定工程において少なくとも1つの方向で前記反射波が受信された場合、前記一部領域内に前記欠陥が存在すると判断する判断工程と、を含む

ことを特徴とするタンク健全性診断方法。

【請求項2】

前記欠陥測定工程では、前記タンクにおいてあらかじめ定められた検査範囲を網羅するように前記一部領域を決定して、前記2つ以上の方向から送信された前記ガイド波が前記一部領域において交差するように前記ガイド波を送信し、

前記判断工程では、前記検査範囲内のいずれの箇所においても前記反射波が受信されなかった場合、前記タンクが健全であると診断する

ことを特徴とする請求項1に記載のタンク健全性診断方法。

【請求項3】

前記欠陥測定工程では、所定の間隔で超音波探触子を列状に並べた超音波探触子列を前記タンク外面に2列設置して、前記超音波探触子列と直交する方向にガイド波を送信し、前記超音波探触子列で前記反射波を受信する

ことを特徴とする請求項1または請求項2に記載のタンク健全性診断方法。

【請求項4】

前記欠陥測定工程では、前記一部領域に対して直交する2つの方向から前記ガイド波を送信する

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載のタンク健全性診断方法。

【請求項5】

前記欠陥測定工程で前記反射波が受信されなかった場合、前記一部領域の板厚を測定する板厚測定工程を含み、

前記判断工程では、前記板厚測定工程で測定された前記板厚が所定値以上であった場合、前記タンクが健全であると判断する

ことを特徴とする請求項1乃至請求項4のいずれか1項に記載のタンク健全性診断方法。

【請求項6】

前記板厚測定工程では、前記一部領域の外周上の任意の点の前記板厚と、前記一部領域の略中央点の前記板厚とを測定する

ことを特徴とする請求項5に記載のタンク健全性診断方法。

【請求項1】

ガイド波を用いた非破壊検査によってタンクの欠陥の有無を判断するタンク健全性診断方法であって、

前記タンクの一部領域に対して、2つ以上の方向から前記ガイド波を送信し、前記一部領域内にある欠陥からの反射波を受信する欠陥測定工程と、

前記欠陥測定工程において少なくとも1つの方向で前記反射波が受信された場合、前記一部領域内に前記欠陥が存在すると判断する判断工程と、を含む

ことを特徴とするタンク健全性診断方法。

【請求項2】

前記欠陥測定工程では、前記タンクにおいてあらかじめ定められた検査範囲を網羅するように前記一部領域を決定して、前記2つ以上の方向から送信された前記ガイド波が前記一部領域において交差するように前記ガイド波を送信し、

前記判断工程では、前記検査範囲内のいずれの箇所においても前記反射波が受信されなかった場合、前記タンクが健全であると診断する

ことを特徴とする請求項1に記載のタンク健全性診断方法。

【請求項3】

前記欠陥測定工程では、所定の間隔で超音波探触子を列状に並べた超音波探触子列を前記タンク外面に2列設置して、前記超音波探触子列と直交する方向にガイド波を送信し、前記超音波探触子列で前記反射波を受信する

ことを特徴とする請求項1または請求項2に記載のタンク健全性診断方法。

【請求項4】

前記欠陥測定工程では、前記一部領域に対して直交する2つの方向から前記ガイド波を送信する

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載のタンク健全性診断方法。

【請求項5】

前記欠陥測定工程で前記反射波が受信されなかった場合、前記一部領域の板厚を測定する板厚測定工程を含み、

前記判断工程では、前記板厚測定工程で測定された前記板厚が所定値以上であった場合、前記タンクが健全であると判断する

ことを特徴とする請求項1乃至請求項4のいずれか1項に記載のタンク健全性診断方法。

【請求項6】

前記板厚測定工程では、前記一部領域の外周上の任意の点の前記板厚と、前記一部領域の略中央点の前記板厚とを測定する

ことを特徴とする請求項5に記載のタンク健全性診断方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−2823(P2013−2823A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−130832(P2011−130832)

【出願日】平成23年6月13日(2011.6.13)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月13日(2011.6.13)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]