プリント配線板およびその製造方法

【課題】電磁波シールド層をグランドに接続させなくとも電磁波シールド機能を有し、かつその信頼性が高く、また、製造の際には電磁波シールド層および導電体を同じエッチング液でエッチングできるプリント配線板およびその製造方法を提供する。

【解決手段】絶縁層42の表面に電磁波シールドを施す対象となる対象導電体44を有するプリント配線部材40と、基材フィルム20の表面に低抵抗部分22aと高抵抗部分22bとからなる電磁波シールド層22を有する電磁波シールド部材10とを備え、プリント配線部材40と電磁波シールド部材10とが対象導電体44の近傍に電磁波シールド層22が離間して対向配置されるように絶縁性接着剤層30を介して貼合されたプリント配線板1であって、電磁波シールド層22および対象導電体44が同種の導電材料からなり、電磁波シールド層22がプリント配線板1の周縁端面に露出していない。

【解決手段】絶縁層42の表面に電磁波シールドを施す対象となる対象導電体44を有するプリント配線部材40と、基材フィルム20の表面に低抵抗部分22aと高抵抗部分22bとからなる電磁波シールド層22を有する電磁波シールド部材10とを備え、プリント配線部材40と電磁波シールド部材10とが対象導電体44の近傍に電磁波シールド層22が離間して対向配置されるように絶縁性接着剤層30を介して貼合されたプリント配線板1であって、電磁波シールド層22および対象導電体44が同種の導電材料からなり、電磁波シールド層22がプリント配線板1の周縁端面に露出していない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電磁波シールド機能付きプリント配線板およびその製造方法に関する。

【背景技術】

【0002】

プリント配線板、電子部品等から発生する電磁波ノイズは、他の電気回路や電子部品に影響を与え、誤動作等の原因となることがあるため、電磁波ノイズをシールドする必要がある。そのため、電磁波シールド機能をプリント配線板に付与することが行われている。

【0003】

また、プリント配線板を備えた電子機器の小型化、多機能化に伴って、プリント配線板に許容される空間は狭くなってきている。そのため、プリント配線板には薄肉化、さらにフレキシブルプリント配線板には折り曲げ半径の低減が求められており、さまざまな使用環境においても、電磁波シールド機能の信頼性を失うことなく、配線機能を達成することが求められている。

【0004】

電磁波シールド機能付きプリント配線板としては、例えば、下記のものが提案されている。

(1)耐熱プラスチックフィルム表面の銅箔配線回路上に、アンダーコート層、金属粉を含む導電ペーストを塗布したシールド層、オーバーコート層を順次設け、銅箔配線回路のグランドパターンとシールド層とが適宜の間隔でアンダーコート層を貫通して電気的に接続しているフレキシブルプリント配線板(特許文献1)。

(2)カバーレイフィルムの片面に金属薄膜層と金属フィラーを含む導電性接着剤層とを順次設けた電磁波シールドフィルムを、プリント回路のうちグランド回路の一部を除いて絶縁する絶縁層が設けられた基体フィルム上に、導電性接着剤層が絶縁層およびグランド回路の一部と接着するように載置したフレキシブルプリント配線板(特許文献2)。

【0005】

しかし、(1)のフレキシブルプリント配線板は、下記の問題点を有する。

(i)金属粉を含むシールド層は、多くの異種材料界面を有しているため脆く、フレキシブル配線板の屈曲繰り返しに対し、十分な強度を有していない。

(ii)グランドパターンの一部を除く銅箔配線回路とシールド層との絶縁を保つためにアンダーコート層が必要であり、フレキシブルプリント配線板が厚くなる。

(iii)グランドパターンの一部とシールド層とを電気的に接続するために、アンダーコート層の一部に透孔を形成する必要があり、透孔の加工に手間がかかる。

(iv)シールド層がフレキシブルプリント配線板の周縁端面に露出しているため、水分の浸入や酸素との接触によって腐食して抵抗値が増大し、電磁波シールド機能が減退する。すなわち、電磁波シールド機能の信頼性が低い。

(v)シールド層が導電性ペーストを硬化させた硬化樹脂からなるため、エッチング液を用いてシールド層を所望の形状にエッチングできない。

【0006】

また、(2)のフレキシブルプリント配線板は、下記の問題点を有する。

(i)金属フィラーを含む導電性接着剤層は、多くの異種材料界面を有しているため脆く、フレキシブル配線板の屈曲繰り返しに対し、十分な強度を有していない。

(ii)グランド回路の一部を除くプリント回路と導電性接着剤層との絶縁を保つために絶縁層が必要であり、フレキシブルプリント配線板が厚くなる。

(iii)グランド回路の一部と導電性接着剤層とを電気的に接続するために、絶縁層の一部に貫通孔を形成する必要があり、貫通孔の加工に手間がかかる。

(iv)金属薄膜層がフレキシブルプリント配線板の周縁端面に露出しているため、水分の浸入や酸素との接触によって腐食して抵抗値が増大し、電磁波シールド機能が減退する。すなわち、電磁波シールド機能の信頼性が低い。

(v)金属薄膜層の材料(銀)とプリント回路の材料(銅)とが異なるため、同じエッチング液でエッチングできない。そのため、エッチング装置およびエッチング液を、金属薄膜層のエッチングおよびプリント回路のエッチングのために、それぞれ用意しなければならない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平2−33999号公報

【特許文献2】特開2000−269632号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、電磁波シールド層をグランドに接続させなくとも電磁波シールド機能を有し、かつその信頼性が高く、フレキシブルプリント配線板においては屈曲性に優れ、かつ薄肉化が可能であり、また、製造の際には電磁波シールド層および導電体を同じエッチング液でエッチングできるプリント配線板およびその製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明のプリント配線板は、絶縁層の少なくとも一方の表面に、電磁波シールドを施す対象となる対象導電体を有するプリント配線部材と、基材フィルムの少なくとも一方の表面に、低抵抗部分と高抵抗部分とからなる電磁波シールド層を有する電磁波シールド部材と、を備え、前記プリント配線部材と前記電磁波シールド部材とが、前記対象導電体の近傍に前記電磁波シールド層が離間して対向配置されるように、絶縁性接着剤層を介して貼合されたプリント配線板であって、前記電磁波シールド層および前記対象導電体が、同種の導電材料からなり、前記電磁波シールド層が、前記プリント配線板の周縁端面に露出していないことを特徴とする。

【0010】

前記電磁波シールド層は、前記プリント配線板のビアホールまたはスルーホールから離間していることが好ましい。

前記低抵抗部分の表面抵抗は、0.01〜5Ωであり、前記高抵抗部分の表面抵抗は、前記低抵抗部分の表面抵抗の2〜100倍であることが好ましい。

前記高抵抗部分は、間隔を開けて繰り返し形成されていることが好ましい。

【0011】

前記基材フィルムは、該基材フィルムの少なくとも一方の表面の一部に形成された、該基材フィルムの表面よりも軟質な軟質材料部を有し、前記電磁波シールド層は、前記軟質材料部が形成された側の前記基材フィルムの表面に形成された導電性材料からなる蒸着膜であり、前記基材フィルムの表面に形成された蒸着膜が、低抵抗部分となり、前記軟質材料部の表面に形成された蒸着膜が、高抵抗部分となることが好ましい。

【0012】

前記基材フィルムは、該基材フィルムの少なくとも一方の表面の一部に形成された凹凸部および該凹凸部を除く非凹凸部を有し、前記電磁波シールド層は、前記凹凸部が形成された側の前記基材フィルムの表面に形成された導電性材料からなる蒸着膜であり、前記非凹凸部に形成された蒸着膜が、低抵抗部分となり、前記凹凸部に形成された蒸着膜が、高抵抗部分となることが好ましい。

【0013】

本発明のプリント配線板の製造方法は、下記の工程(I)〜(III)を有することを特徴とする。

(I)エッチング液を用いて、前記プリント配線部材の導電体を所望の形状にエッチングする工程。

(II)前記工程(I)と同じエッチング液を用いて、前記電磁波シールド部材の電磁波シールド層を所望の形状に、かつ下記工程(III)で得られたプリント配線板において電磁波シールド層がプリント配線板の周縁端面に露出しない大きさにエッチングする工程。

(III)前記プリント配線部材と前記電磁波シールド部材とを、前記対象導電体の近傍に前記電磁波シールド層が対向配置されるように絶縁性接着剤層を介して貼合した後、外形のトリミングを行う工程。

【発明の効果】

【0014】

本発明のプリント配線板は、電磁波シールド層をグランドに接続させなくとも電磁波シールド機能を有し、かつその信頼性が高く、フレキシブルプリント配線板においては屈曲性に優れ、かつ薄肉化が可能であり、また、製造の際には電磁波シールド層および導電体を同じエッチング液でエッチングできる。

【0015】

本発明のプリント配線板の製造方法によれば、電磁波シールド層をグランドに接続させなくとも電磁波シールド機能を有し、かつその信頼性が高く、フレキシブルプリント配線板においては屈曲性に優れ、かつ薄肉化が可能であるプリント配線板を製造でき、また、電磁波シールド層および導電体をエッチングする際には同じエッチング液を用いることができる。

【図面の簡単な説明】

【0016】

【図1】本発明のプリント配線板の一例を示す断面図である。

【図2】本発明のプリント配線板の他の例を示す断面図である。

【図3】本発明に用いられる電磁波シールド部材の一例を示す断面図である。

【図4】本発明に用いられる電磁波シールド部材の他の例を示す断面図である。

【図5】本発明に用いられる電磁波シールド部材の他の例を示す断面図である。

【図6】電磁波シールド機能の評価に用いたシステムを示す構成図である。

【図7】従来のプリント配線板の一例を示す断面図である。

【発明を実施するための形態】

【0017】

<プリント配線板>

図1は、本発明のプリント配線板の一例を示す断面図である。

プリント配線板1は、基材フィルム20の一方の表面に、低抵抗部分22aと高抵抗部分22bとからなる電磁波シールド層22を有する電磁波シールド部材10と;電磁波シールド部材10の両面に、絶縁性接着剤層30を介して貼合された、絶縁層42の一方の表面に、電磁波シールドを施す対象となる対象導電体44を有するプリント配線部材40と;さらにこれらの表面に設けられた、絶縁層42の一方の表面に導電体46を有するプリント配線部材41とを備える。

【0018】

プリント配線板1においては、対象導電体44の近傍に電磁波シールド層22が絶縁性接着剤層30を介して離間して対向配置される。

また、電磁波シールド部材10の周縁部14には、電磁波シールド層22は形成されておらず、よって、電磁波シールド層22は、プリント配線板1の周縁端面に露出していない。

また、ビアホール48の周辺部16にも、電磁波シールド層22は形成されておらず、よって、電磁波シールド層22は、ビアホール48から離間している。

【0019】

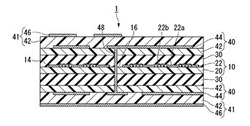

図2は、本発明のプリント配線板の他の例を示す断面図である。

プリント配線板2は、基材フィルム20の一方の表面に、低抵抗部分22aと高抵抗部分22bとからなる電磁波シールド層22を有する電磁波シールド部材12と;電磁波シールド部材12の一方の表面に、絶縁性接着剤層30を介して貼合された、絶縁層42の一方の表面に、電磁波シールドを施す対象となる対象導電体44を有するプリント配線部材40と;電磁波シールド部材12の他方の表面に、絶縁性接着剤層30を介して貼合された、絶縁層42の一方の表面に、電磁波シールドを施す対象となる対象導電体44を有し、絶縁層42の他方の表面に導電体46を有するプリント配線部材43と;さらにプリント配線部材43の表面に、絶縁性接着剤層30を介して貼合された、絶縁層42の一方の表面に導電体46を有するプリント配線部材41とを備える。

【0020】

プリント配線板2においては、対象導電体44の近傍に電磁波シールド層22が絶縁性接着剤層30を介して離間して対向配置される。

また、電磁波シールド部材12の周縁部14には、電磁波シールド層22は形成されておらず、よって、電磁波シールド層22は、プリント配線板2の周縁端面に露出していない。

また、ビアホール48の周辺部16にも、電磁波シールド層22は形成されておらず、よって、電磁波シールド層22は、ビアホール48から離間している。

【0021】

〔電磁波シールド部材〕

電磁波シールド部材としては、例えば、下記の2種類のものが挙げられる。

(α)基材フィルムが、該基材フィルムの少なくとも一方の表面の一部に形成された凹凸部および該凹凸部を除く非凹凸部を有し、電磁波シールド層が、凹凸部が形成された側の基材フィルムの表面に形成された導電性材料からなる蒸着膜である、電磁波シールドフィルム。

(β)基材フィルムが、該基材フィルムの少なくとも一方の表面の一部に形成された、該基材フィルムの表面よりも軟質な軟質材料部を有し、電磁波シールド層が、軟質材料部が形成された側の基材フィルムの表面に形成された導電性材料からなる蒸着膜である、電磁波シールドフィルム。

【0022】

(電磁波シールドフィルム(α))

図3は、電磁波シールドフィルム(α)の一例を示す断面図である。

電磁波シールド部材10は、基材フィルム20の片面の一部に印刷を施して形成された印刷部(凹凸部24b)および該印刷部を除く非印刷部(非凹凸部24a)を有する基材フィルム20と、印刷部が形成された側の基材フィルム20の表面に形成された導電性材料からなる蒸着膜28(電磁波シールド層22)と、蒸着膜28の表面を保護する保護層32とを有する。

なお、保護層32は、蒸着膜28側の表面に絶縁性接着剤層30を介してプリント配線部材を貼合する際には取り外される。

【0023】

図4は、電磁波シールドフィルム(α)の他の例を示す断面図である。

電磁波シールド部材11は、基材フィルム20の片面の一部を粗面化して形成された粗面化部(凹凸部24b)および該粗面化部を除く非粗面化部(非凹凸部24a)を有する基材フィルム20と、粗面化部が形成された側の基材フィルム20の表面に形成された導電性材料からなる蒸着膜28(電磁波シールド層22)とを有する。

【0024】

電磁波シールドフィルム(α)においては、非凹凸部24aに形成された蒸着膜28aが、低抵抗部分22aとなり、凹凸部24bに形成された蒸着膜28bが高抵抗部分22bとなる。すなわち、蒸着膜28の表面抵抗は、基材フィルム20の非凹凸部24aに形成される蒸着膜28aと、基材フィルム20の凹凸部24bに形成される蒸着膜28bとで異なる。基材フィルム20の凹凸部24bは、基材フィルム20の表面に直交する方向の上面から見たときの投影面積に比べ、実際の凹凸を加味した面積の方が広いため、同じ蒸着量で金属を物理的に蒸着させた場合、基材フィルム20の凹凸部24bに形成される蒸着膜28bが、非凹凸部24aに形成される蒸着膜28aよりも薄くなる。その結果、蒸着膜28bの表面抵抗が、蒸着膜28aの表面抵抗よりも大きくなる。

【0025】

(電磁波シールドフィルム(β))

図5は、電磁波シールドフィルム(β)の一例を示す断面図である。

電磁波シールド部材12は、基材フィルム20の片面の一部に印刷を施して形成された、該基材フィルム20の表面よりも軟質な軟質材料部26bおよび該軟質材料部26bを除く基材フィルム20の表面26aを有する基材フィルム20と、軟質材料部26bが形成された側の基材フィルム20の表面に形成された導電性材料からなる蒸着膜28(電磁波シールド層22)と、蒸着膜28の表面を保護する保護層32とを有する。

なお、保護層32は、蒸着膜28側の表面に絶縁性接着剤層30を介してプリント配線部材を貼合する際には取り外される。

【0026】

電磁波シールドフィルム(β)においては、基材フィルム20の表面26aに形成された蒸着膜28aが、低抵抗部分22aとなり、軟質材料部26bの表面に形成された蒸着膜28bが、高抵抗部分22bとなる。すなわち、蒸着膜28の表面抵抗は、基材フィルム20の表面26aに形成される蒸着膜28aと、基材フィルム20の軟質材料部26bに形成される蒸着膜28bとで異なる。比較的硬い基材フィルム20の表面26aに金属を蒸着させると、まず、複数個の原子が凝縮して島ができ、該島がしだいに成長して島同士が合体し、連続的な蒸着膜28aとなり、表面抵抗が低くなる。一方、比較的柔らかい軟質材料部26bの表面に金属を蒸着させると、島が軟質材料に少し埋もれるため、島が成長しにくく、島と島との間に間隙が形成されて不均質な蒸着膜28bとなり、蒸着膜28aの表面抵抗より高くなる。

【0027】

(基材フィルム)

基材フィルム20は、凹凸部24bもしくは軟質材料部26b、および蒸着膜28を形成する際の下地となるフィルムである。

【0028】

基材フィルム20の材料としては、樹脂またはゴム弾性体が挙げられる。

樹脂としては、ポリイミド、液晶ポリマー、ポリアラミド、ポリフェニレンサルファイド、ポリアミドイミド、ポリエーテルイミド、ポリエチレンナフタレート、ポリエチレンテレフタレート等が挙げられる。

【0029】

基材フィルム20の表面の硬度(ビッカース硬さ)は、低抵抗部分22aとなる蒸着膜28aを形成する点から、400以上が好ましい。また、基材フィルム20の表面の硬度(ビッカース硬さ)は、可とう性の点から、1200以下が好ましい。

基材フィルム20の表面抵抗は、1×106Ω以上が好ましい。

基材フィルム20の厚さは、可とう性の点から、3〜25μmが好ましい。基材フィルム20が薄いと、加工時の取り扱いが難しくなるため、微粘着のシート等の補強材を一時的に貼り付けても構わない。

【0030】

(凹凸部)

凹凸部24bは、基材フィルム20の表面に印刷、粗面化処理、エッチング処理等を施して形成することができる。

【0031】

印刷としては、グラビア印刷、フレキソ印刷等が挙げられる。印刷に用いる印刷インキとしては、印刷部に凹凸を形成しやすい点から、アンチブロッキング剤(ポリマー粒子等)を含むことが好ましい。

粗面化処理としては、ブラスト処理等が挙げられる。基材フィルム20の材料がポリイミドの場合は、アルカリ処理等によっても粗面化できる。

エッチング処理としては、ウエットエッチング、ドライエッチング(レーザエッチング等)等が挙げられる。

【0032】

凹凸部24bの算術平均粗さRaは、0.3〜3μmが好ましい。凹凸部24bの算術平均粗さRaが0.3μm以上であれば、凹凸部24bに形成される蒸着膜28bが十分に薄くなり、該蒸着膜28bの表面抵抗が十分に高くなる。凹凸部24bの算術平均粗さRaが3μm以下であれば、基材フィルム20の強度低下が抑えられる。

算術平均粗さRaは、JIS B0651:1996の規定によるものである。

【0033】

凹凸部24bが形成された領域の形状としては、棒状、円形状、カギ状、渦巻状等が挙げられる。

凹凸部24bの1つあたりの最大長は、蒸着膜28がシールドする電磁波ノイズの波長λの1/4以下が好ましい。

凹凸部24bの1つあたりの面積は、蒸着膜28による電磁波シールド機能の点から、0.1〜40mm2が好ましく、0.25〜20mm2がより好ましい。

【0034】

凹凸部24bは、蒸着膜28が電磁波ノイズをムラなくシールドできるように、基材フィルム20の全面にわたって所定のピッチで繰り返し形成されていることが好ましい。

凹凸部24bの合計面積は、蒸着膜28の面積(100%)のうち、10〜50%が好ましい。凹凸部24bの合計面積が10%未満では、高抵抗部分22bとなる蒸着膜28bによって、蒸着膜28を流れる高周波電流の十分な損失が図れない。凹凸部24bの合計面積が50%を超えると、電磁波シールド機能の維持のために、蒸着膜28を厚くする必要がある。

【0035】

(非凹凸部)

非凹凸部24a(非印刷部、非粗面化部、非エッチング部)は、積極的に印刷、粗面化処理、エッチング処理等を行っていない面である。算術平均粗さRaが凹凸部24bよりも十分に小さければ、多少の凹凸を有していてもよい。

非凹凸部24aの算術平均粗さRaは、0.1μm以下が好ましい。非凹凸部24aの算術平均粗さRaが0.1μm以下であれば、非凹凸部24aに形成される蒸着膜28が厚くなり、該低抵抗部分22aとなる蒸着膜28aの表面抵抗が十分に低くなる。

【0036】

(軟質材料部)

軟質材料部26bは、軟質材料からなる。

軟質材料とは、基材フィルム20の表面26aを構成している材料よりも軟質な材料であり、具体的には、硬度(ビッカース硬さ)が基材フィルム20の表面26aよりも低い材料である。

【0037】

軟質材料部26bの硬度(ビッカース硬さ)は、高抵抗部分22bとなる蒸着膜28bを形成する点から、500以下が好ましい。軟質材料部26bの硬度(ビッカース硬さ)は、形状維持の点から、150以上が好ましい。

【0038】

軟質材料部26bとしては、軟質インキを用いた印刷によって形成されたもの;粒径の小さい弾性体等の粒子、粉等の軟質フィラーを含むインキを用いた印刷によって形成されたもの等が挙げられ、形成が容易な点から、軟質インキを用いた印刷によって形成されたものが好ましい。

印刷法としては、グラビア印刷法、スクリーン印刷法等が挙げられる。

軟質インキとしては、ウレタン樹脂、ポリエステル樹脂、ポリアミド樹脂、エポキシ樹脂、合成ゴム等をバインダーとしたもの等が挙げられる。

【0039】

軟質材料部26bの形状としては、棒状、円形状、カギ状、渦巻状等が挙げられる。

軟質材料部26bの1つあたりの最大長は、蒸着膜28がシールドする電磁波ノイズの波長λの1/4以下が好ましい。

軟質材料部26bの1つあたりの面積は、蒸着膜28による電磁波シールド機能の点から、0.1〜40mm2が好ましく、0.25〜20mm2がより好ましい。

【0040】

軟質材料部26bは、蒸着膜28が電磁波ノイズをムラなくシールドできるように、基材フィルム20の全面にわたって所定のピッチで繰り返し形成されていることが好ましい。

軟質材料部26bの合計面積は、蒸着膜28の面積(100%)のうち、10〜50%が好ましい。軟質材料部26bの合計面積が10%未満では、高抵抗部分22bとなる蒸着膜28bによって、蒸着膜28を流れる高周波電流の十分な損失が図れない。軟質材料部26bの合計面積が50%を超えると、電磁波シールド機能の維持のために、蒸着膜28を厚くする必要がある。

【0041】

(蒸着膜)

蒸着膜28は、基材フィルム20の表面、および凹凸部24bもしくは軟質材料部26bの表面に、導電性材料を物理的に蒸着させて形成される導電性材料からなる膜であり、電磁波シールド部材における電磁波シールド層22となる。

【0042】

導電性材料は、プリント配線部材の導電体の導電性材料と同種の導電性材料とする。同種の導電性材料とは、主成分の材料が同じであり、同じエッチング液を用いてエッチングできる材料であることを意味する。

導電性材料としては、金属または導電性セラミックスが挙げられ、金、銀、銅、アルミニウム、ニッケルが好ましく、銅が特に好ましい。

【0043】

耐環境特性を向上させる点から、導電性セラミックスを用いてもよい。導電性セラミックスとしては、金属と、ホウ素、炭素、窒素、ケイ素、リンおよび硫黄からなる群から選ばれる1種以上の元素とからなる合金、金属間化合物、固溶体等が挙げられる。具体的には、窒化ニッケル、窒化チタン、窒化タンタル、窒化クロム、炭化チタン、炭化ケイ素、炭化クロム、炭化バナジウム、炭化ジルコニウム、炭化モリブデン、炭化タングステン、ホウ化クロム、ホウ化モリブデン、ケイ化クロム、ケイ化ジルコニウム等が挙げられる。

【0044】

物理的蒸着法としては、EB蒸着法、イオンビーム蒸着法、スパッタ法等が挙げられ、セラミック化のためにガス流通下で物理的蒸着を行ってもよい。

【0045】

蒸着膜28a(低抵抗部分22a)の表面抵抗は、電磁波を反射させる電磁波シールド機能の点から、0.01〜5Ωが好ましく、0.01〜1Ωがより好ましい。

蒸着膜28b(高抵抗部分22b)の表面抵抗は、蒸着膜28を流れる高周波電流を十分に損失させる点から、蒸着膜28aの表面抵抗の2〜100倍が好ましい。

蒸着膜28の厚さは、耐屈曲特性の点から、50〜200nmが好ましい。

【0046】

蒸着膜28の透過減衰特性は、−10dB以下が好ましく、−20dB以下がより好ましい。透過減衰特性は、例えば、ASTM D4935に準拠した、シールド効果を平面波で測定する同軸管タイプシールド効果測定システム(キーコム社製)を用いて測定することができる。

【0047】

(保護層)

保護層32は、外部の接触から蒸着膜28を保護する層であり、電磁波シールド部材をプリント配線板の最外層に用いる場合は必要となる。

保護層32は、樹脂またはゴム弾性体からなる層である。保護層32の表面抵抗は、1×106Ω以上が好ましい。

【0048】

保護層32としては、フィルムからなる層、塗料を塗布して形成された塗膜等が挙げられる。

フィルムの材料としては、基材フィルム20の材料と同様のものが挙げられる。

保護層32の厚さは、可とう性の点から、3〜25μmが好ましい。

【0049】

〔絶縁性接着剤層〕

絶縁性接着剤層30は、電磁波シールド部材とプリント配線部材とを貼合させるものである。

【0050】

絶縁性接着剤としては、エポキシ樹脂に可とう性付与のためのゴム成分(カルボキシル変性ニトリルゴム等)を含有させた半硬化状態のもの、熱可塑性ポリイミド等が好ましい。該絶縁性接着剤は、熱プレス等の加熱により流動状態となり、再活性化することにより接着性を発現する。

【0051】

絶縁性接着剤中には、絶縁性接着剤が流動して蒸着膜28とプリント配線部材の導電体とが接触することを防ぐために、粒径が1〜10μm程度のスペーサ粒子(酸化ケイ素、酸化チタン、水酸化マグネシウム等)を含むことも可能であり、該粒子が、流動性調整、難燃性等の別の機能を有していても構わない。

【0052】

絶縁性接着剤層30の厚さは、絶縁性接着剤が流動状態となり、プリント配線部材の導電体間を十分に埋めるため、5〜40μmが好ましく、10〜20μmがより好ましい。

【0053】

〔プリント配線部材〕

プリント配線部材は、絶縁層の表面に導電体を有するものである。

【0054】

(導電体)

導電体は、導電性材料からなるものであり、プリント配線板における信号線路、電源線路、電源層、グランド線路、グランド層等を構成するものである。

【0055】

導電性材料は、電磁波シールド部材の電磁波シールド層22(蒸着膜28)の導電性材料と同種の導電性材料とする。同種の導電性材料とは、主成分の材料が同じであり、同じエッチング液を用いてエッチングできる材料であることを意味する。

【0056】

導電性材料としては、通常、銅箔が用いられる。銅箔としては、電解銅箔、圧延銅箔等が挙げられる。

銅箔の厚さは、3〜50μmが好ましい。

【0057】

(絶縁層)

絶縁層としては、絶縁性フィルムからなる層、硬化性樹脂組成物を硬化させてなる層等が挙げられる。

【0058】

絶縁性フィルムの表面抵抗は、1×106Ω以上が好ましい。

絶縁性フィルムは、耐熱性を有するフィルムが好ましく、ポリイミドフィルム、液晶ポリマーフィルム等がより好ましい。

絶縁性フィルムの厚さは、5〜50μmが好ましく、屈曲性の点から、6〜25μmがより好ましく、10〜25μmが特に好ましい。

【0059】

硬化性樹脂としては、通常、エポキシ樹脂が用いられる。

エポキシ樹脂を含む硬化性樹脂組成物は、必要に応じて、さらに、アルコキシシラン、硬化剤、硬化促進剤、可とう性付与剤等を含んでいてもよい。

硬化性樹脂組成物を硬化させてなる層の厚さは、0.1〜10μmが好ましい。

【0060】

〔作用効果〕

以上説明したプリント配線板にあっては、後述する理由から電磁波シールド部材の電磁波シールド層(蒸着膜)をプリント部材のグランド(グランド線路、グランド層等)に接続させなくても、電磁波シールド機能を有する。そのため、電磁波シールド層をグランドに接続させるために接着剤層に導電性を付与する必要がなくなり、フレキシブルプリント配線板においては屈曲性が向上する。また、接着剤層が導電性を有さないため、接着剤層とプリント配線部材の導電体との間を絶縁するための絶縁層が不要となり、フレキシブルプリント配線板においては薄肉化が可能となる。

【0061】

また、電磁波シールド層がプリント配線板の周縁端面に露出していないため、水分や酸素による腐食が抑えられる。そのため、電磁波シールド機能の信頼性が高い。

また、電磁波シールド層がプリント配線板のビアホールまたはスルーホールから離間しているため、電磁波シールド層とビアホールまたはスルーホールにおける導電体とが短絡することがない。

また、電磁波シールド層および導電体が、同種の導電材料からなるため、製造の際には電磁波シールド層および導電体を同じエッチング液でエッチングできる。

【0062】

(理由)

電磁波シールド層(蒸着膜)をグランドに接続させなくてもよい理由としては、下記のことが考えられる。

基材フィルム20の表面に形成された比較的表面抵抗の低い蒸着膜28a(低抵抗部分22a)は、グランドに接続していないことからアンテナとして働き、反射しきれなかった電磁波ノイズは蒸着膜28a内を高周波電流となって流れ、その縁端部から再度放出される。再放出時には、蒸着膜28aの縁端部に電磁界の変動が生まれ、そのうち磁界変動に伴う渦電流が、比較的表面抵抗の高い蒸着膜28b(高抵抗部分22b)に流れて、熱損失するため、電磁波ノイズのエネルギーが減衰するものと考えられる。

【0063】

<プリント配線板の製造方法>

本発明のプリント配線板の製造方法は、下記の工程(I)〜(III)を有する方法である。

(I)エッチング液を用いて、プリント配線部材の導電体を所望の形状にエッチングする工程。

(II)工程(I)と同じエッチング液を用いて、電磁波シールド部材の電磁波シールド層を所望の形状に、かつ工程(III)で得られたプリント配線板において電磁波シールド層がプリント配線板の周縁端面に露出しない大きさにエッチングする工程。

(III)プリント配線部材と電磁波シールド部材とを、対象導電体の近傍に電磁波シールド層が対向配置されるように絶縁性接着剤層を介して貼合した後、外形のトリミングを行う工程。

【0064】

〔工程(I)〕

プリント配線部材の絶縁層の表面の全体に設けられた膜状の導電体を、公知の方法によってエッチングして、信号線路、電源線路、電源層、グランド線路、グランド層等の形状に加工する。

エッチング液としては、一般的なものを用いればよく、例えば、塩化第二銅または塩化第二鉄を主成分とする水溶液が挙げられる。

【0065】

〔工程(II)〕

電磁波シールド部材の基材フィルムの表面の全体に設けられた膜状の電磁波シールド層(蒸着膜)の導電体を、公知の方法によってエッチングして、対象導体を電磁波シールドするのに必要な形状に加工する。

【0066】

また、工程(III)においてプリント配線板の外形のトリミングを行った後に、電磁波シールド層がプリント配線板の周縁端面に露出しないようにするために、電磁波シールド層の外側周縁端がプリント配線板の外形よりも内側に留まるように、プリント配線板の外形に沿った電磁波シールド層の外側の周縁部をエッチングによって除去する。

【0067】

さらに、電磁波シールド部材を内層に用いた場合、多層のプリント配線板のビアホールまたはスルーホールの導電体と短絡しないように、ビアホールまたはスルーホールが形成される部分およびその周辺部(以下、これらをまとめてアンチビア部と記す。)の電磁波シールド層もエッチングによって除去する。

アンチビア部は、電磁波シールド部材に穴あけしても形成できるが、微細な除去加工ができず、基材フィルムの強度を弱め、破断するおそれもあるため、基材フィルムを残存させ、電磁波シールド層だけ除去するエッチングによって形成することが好ましい。

【0068】

電磁波シールド層の導電材料は、導電体と同種の導電材料であるため、エッチング液を汚すことがない。よって、導電体をエッチングした後、同じエッチング装置およびエッチング液を用いて電磁波シールド層をエッチングすることができる。

【0069】

〔工程(III)〕

プリント配線部材と電磁波シールド部材とを、対象導電体の近傍に電磁波シールド層が対向配置されるように絶縁性接着剤層を介して貼合し、プリント配線板前駆体を得る。

絶縁性接着剤層を設ける方法としては、シート状の絶縁性接着剤を貼着する方法、液状の絶縁性接着剤を塗布する方法等が挙げられる。

【0070】

必要に応じて、プリント配線板前駆体にビアホールまたはスルーホールを形成してもよい。

プリント配線板前駆体の周縁の余分な部分を切断して外形のトリミングを行い、プリント配線板を得る。

【実施例】

【0071】

以下、実施例を示す。なお、本発明はこれら実施例に限定されるものではない。

【0072】

(各層の厚さ)

透過型電子顕微鏡(日立製作所社製、H9000NAR)を用いて断面を観察し、各層の5箇所の厚さを測定し、平均した。

【0073】

(表面抵抗)

石英ガラス上に金を蒸着して形成した、2本の薄膜金属電極(長さ:10mm、幅:5mm、電極間距離:10mm)を用い、該電極上に被測定物を置き、被測定物上から、被測定物の10mm×20mmの領域を50gの荷重で押し付け、1mA以下の測定電流で電極間の抵抗を測定し、この値を持って表面抵抗とした。

【0074】

(硬さ)

ダイナミック超微小硬度計(島津製作所社製、DUH−211)を用い、ビッカース硬さを測定した。押し込み量は、最低0.1μmとし、サブミクロンオーダーの厚さの試料も測定可能とした。

【0075】

(電磁波シールド機能の評価)

電磁波シールド部材の電磁波シールド機能を評価した。図6に示すシステムを用い、スペクトラムアナライザ72を内蔵したトラッキングジェネレータに同軸ケーブルで接続したシールドループアンテナ74(ループ径:8mm、ループ中心からマイクロストリップライン76までの距離:10mm)から発信した電磁波ノイズ(1MHzから2GHz)をライン長55mmのマイクロストリップライン76(Z:50Ω、基板サイズ:50mm×80mm、背面:全面グランド)で受け、電磁波シールド部材でマイクロストリップライン76を覆うか否かの状態で受信特性をスペクトラムアナライザ72で測定した。

【0076】

〔実施例1〕

図1に示す構造を有するプリント配線板1(ただし、電磁波シールド部材10の代わりに電磁波シールド部材11を用いた。)を以下のように作製した。

280mm×280mm×厚さ12.5μmのポリイミドフィルム(基材フィルム20、算術平均粗さRa:0.08μm)の片面に、1mm×3mmの孔が5mmのピッチで形成されたマスクを被せ、ブラスト処理を行い、孔に対応した位置に粗面化部(凹凸部24b、算術平均粗さRa:1.6μm)を形成した。

粗面化部が形成された側のポリイミドフィルムの表面に、マグネトロンスパッタ法にて銅を物理的に蒸着させ銅蒸着膜(蒸着膜28)を形成し、電磁波シールド部材11を得た。非凹凸部24aに形成された蒸着膜28aの表面抵抗は0.5Ωであり、凹凸部24bに形成された蒸着膜28bの表面抵抗は1.8Ωであった。

【0077】

電磁波シールド部材11から、電磁波シールド機能評価用のマイクロストリップ基板と同じ大きさ(50mm×80mm)のサンプルを切り出した。

図6に示すマイクロストリップ基板に該サンプルのポリイミドフィルム側を押し当て、マイクロストリップライン76を電磁波シールド部材11で覆った。シールドループアンテナ74から1MHzから2GHzの掃引された高周波信号を出力し、受信特性を測定した。また、マイクロストリップライン76が電磁波シールド部材12で覆われていない状態での受信特性も測定した。マイクロストリップライン76が電磁波シールド部材11で覆われていない状態に比べ、マイクロストリップライン76が電磁波シールド部材11で覆われた状態では、受信特性は数dBから最大20dBほど減衰した。

【0078】

ついで、電磁波シールド部材11の蒸着膜28(電磁波シールド層22)にレジストフィルムを貼り付け、露光、現像を行ない、アンチビア部を有する、プリント配線板の外形寸法より小さいレジストパターンを形成した。これを、フレキシブルプリント配線板の導電体のエッチングに用いるものと同じ塩化第二銅のエッチング液を用いて、エッチングした。レジスト剥離および洗浄を施した後、絶縁性接着剤層30を用いて電磁波シールド部材11の両面に、片面フレキシブルプリント配線板(プリント配線部材40)を貼合した。アンチビア部を中心に穴あけを行い、ビアホール48を形成した。さらに最表層に片面フレキシブル配線板(プリント配線部材41)を貼合した後、外形のトリミングを行い、プリント配線板1を得た。

【0079】

ビアホール48と電磁波シールド層22との間は、十分な絶縁性が保たれていた。アンチビア部には絶縁性接着剤層30が空隙なく充填されていた。プリント配線板1の周縁端面には電磁波シールド層22の露出はなかった。

【0080】

〔実施例2〕

図2に示す構造を有するプリント配線板2を以下のように作製した。

接着促進用に表面処理を施した、280mm×280mm×厚さ10μmのポリイミドフィルム(基材フィルム20、表面の硬度(ビッカース硬さ):560)の片面に、グラビア印刷装置(倉敷紡績社製、GP−10)を用い、軟質インキ(ジャパンエポキシレジン社製、#1001のMEK溶液に同当量の三菱ガス化学社製、Gaskamine240を配合)を印刷して、1mm×3mmの軟質材料部26b(表面の硬度(ビッカース硬さ):260)を5mmのピッチで複数形成した。

軟質材料部26bが形成された側のポリイミドフィルムの表面26aおよび軟質材料部26bの表面に、EB蒸着法にて銅を物理的に蒸着させ蒸着膜28を形成し、電磁波シールド部材12を得た。ポリイミドフィルムの表面26aに形成された蒸着膜28aの表面抵抗は0.24Ωであり、軟質材料部26bの表面に形成された蒸着膜28bの表面抵抗は0.32Ωであった。

【0081】

実施例1と同様に電磁波シールド部材12の受信特性を測定した。マイクロストリップライン76が電磁波シールド部材12で覆われていない状態に比べ、マイクロストリップライン76が電磁波シールド部材12で覆われた状態では、受信特性は数dBから最大35dBほど減衰した。

【0082】

ついで、電磁波シールド部材12の蒸着膜28(電磁波シールド層22)にレジストフィルムを貼り付け、露光、現像を行ない、アンチビア部を有する、プリント配線板の外形寸法より小さいレジストパターンを形成した。これを、フレキシブルプリント配線板の導電体のエッチングに用いるものと同じ塩化第二銅のエッチング液を用いて、エッチングした。レジスト剥離および洗浄を施した後、絶縁性接着剤層30を用いて電磁波シールド部材12の片側に両面フレキシブル配線板(プリント配線部材43)を貼合した。さらに最表層に片面フレキシブル配線板(プリント配線部材40およびプリント配線部材41)を貼合した。アンチビア部を中心に穴あけを行い、ビアホール48を形成し、外形のトリミングを行い、プリント配線板2を得た。

【0083】

ビアホール48と電磁波シールド層22との間は、十分な絶縁性が保たれていた。アンチビア部には絶縁性接着剤層30が空隙なく充填されていた。プリント配線板2の周縁端面には電磁波シールド層22の露出はなかった。

【0084】

〔比較例1〕

図7に示す構造を有するフレキシブルプリント配線板150を作製した。

まず、厚さ10μmのポリイミドフィルム120の表面に、ニトリルゴム変性エポキシ樹脂からなる絶縁性接着剤を、乾燥膜厚が20μmになるように塗布し、絶縁性接着剤層130を形成し、カバーレイフィルム110を得た。カバーレイフィルム110には接地のための透孔112を形成した。

【0085】

ついで、厚さ12μmのポリイミドフィルム162の表面に、対象導電体164が形成されたフレキシブルプリント配線板本体160を用意した。

フレキシブルプリント配線板本体160に、端部電極を除いてカバーレイフィルム110を熱プレスにより貼着した。

【0086】

厚さ3μmのポリフェニレンサルファイドフィルム172の表面に、イオンビーム蒸着法にてアルミニウムを物理的に蒸着させ、厚さ100nmのアルミニウム蒸着膜174を形成し、電磁波シールドフィルム170を得た。

電磁波シールドフィルム170のアルミニウム蒸着膜174に、接地されているプローブを接触させて接地した以外は、実施例1と同様にして電磁波シールド機能の評価を行った。電磁波シールド効果は実施例2と同等であった。

電磁波シールドフィルム170のアルミニウム蒸着膜174に、実施例2と同様にレジストパターンを形成した。これを、フレキシブルプリント配線板本体の導電体のエッチングに用いるものと異なる装置の塩化第二銅のエッチング液を用いて、エッチングした。

【0087】

ついで、ニトリルゴム変性エポキシ樹脂からなる絶縁性接着剤に、平均粒径が10μmのニッケル粒子を5体積%分散させた導電性接着剤を用意した。

アルミニウム蒸着膜174の表面に、導電性接着剤を、乾燥膜厚が12μmになるように塗布し、導電性接着剤層176を形成した。アンチビア部に穴あけを行った。

【0088】

ついで、カバーレイフィルム110側に、電磁波シールドフィルム170を、導電性接着剤層176を介して貼合した。この際、カバーレイフィルム110側の電磁波シールドフィルム170のアルミニウム蒸着膜174は、透孔112を通して導電性接着剤層176によりグランド回路に接地した。

さらに最表層に、片面フレキシブルプリント配線板180を、絶縁性接着剤層130を用いて貼合し、アンチビア部を中心に穴あけを行い、ビアホール48を形成し、外形のトリミングを行い、フレキシブルプリント配線板150を得た。

【0089】

ビアホール48とアルミニウム蒸着膜174との間は、十分な絶縁性が保たれていた。アンチビア部には絶縁性接着剤層130が充分に充填されず、空隙があった。フレキシブルプリント配線板150の周縁端面にはアルミニウム蒸着膜174の露出はなかったが、蒸着膜としてアルミニウムを用いたため、エッチング装置およびエッチング液を別に用意しなければならず合理的でなかった。

【産業上の利用可能性】

【0090】

本発明のプリント配線板は、光モジュール、携帯電話、デジタルカメラ、ゲーム機、ノートパソコン、医療器具等の電子機器用のフレキシブルプリント配線板として有用である。

【符号の説明】

【0091】

1 プリント配線板

2 プリント配線板

10 電磁波シールド部材

11 電磁波シールド部材

12 電磁波シールド部材

20 基材フィルム

22 電磁波シールド層

22a 低抵抗部分

22b 高抵抗部分

24a 非凹凸部

24b 凹凸部

26a 表面

26b 軟質材料部

28 蒸着膜

28a 蒸着膜

28b 蒸着膜

30 絶縁性接着剤層

40 プリント配線部材

41 プリント配線部材

42 絶縁層

43 プリント配線部材

44 対象導電体

48 ビアホール

【技術分野】

【0001】

本発明は、電磁波シールド機能付きプリント配線板およびその製造方法に関する。

【背景技術】

【0002】

プリント配線板、電子部品等から発生する電磁波ノイズは、他の電気回路や電子部品に影響を与え、誤動作等の原因となることがあるため、電磁波ノイズをシールドする必要がある。そのため、電磁波シールド機能をプリント配線板に付与することが行われている。

【0003】

また、プリント配線板を備えた電子機器の小型化、多機能化に伴って、プリント配線板に許容される空間は狭くなってきている。そのため、プリント配線板には薄肉化、さらにフレキシブルプリント配線板には折り曲げ半径の低減が求められており、さまざまな使用環境においても、電磁波シールド機能の信頼性を失うことなく、配線機能を達成することが求められている。

【0004】

電磁波シールド機能付きプリント配線板としては、例えば、下記のものが提案されている。

(1)耐熱プラスチックフィルム表面の銅箔配線回路上に、アンダーコート層、金属粉を含む導電ペーストを塗布したシールド層、オーバーコート層を順次設け、銅箔配線回路のグランドパターンとシールド層とが適宜の間隔でアンダーコート層を貫通して電気的に接続しているフレキシブルプリント配線板(特許文献1)。

(2)カバーレイフィルムの片面に金属薄膜層と金属フィラーを含む導電性接着剤層とを順次設けた電磁波シールドフィルムを、プリント回路のうちグランド回路の一部を除いて絶縁する絶縁層が設けられた基体フィルム上に、導電性接着剤層が絶縁層およびグランド回路の一部と接着するように載置したフレキシブルプリント配線板(特許文献2)。

【0005】

しかし、(1)のフレキシブルプリント配線板は、下記の問題点を有する。

(i)金属粉を含むシールド層は、多くの異種材料界面を有しているため脆く、フレキシブル配線板の屈曲繰り返しに対し、十分な強度を有していない。

(ii)グランドパターンの一部を除く銅箔配線回路とシールド層との絶縁を保つためにアンダーコート層が必要であり、フレキシブルプリント配線板が厚くなる。

(iii)グランドパターンの一部とシールド層とを電気的に接続するために、アンダーコート層の一部に透孔を形成する必要があり、透孔の加工に手間がかかる。

(iv)シールド層がフレキシブルプリント配線板の周縁端面に露出しているため、水分の浸入や酸素との接触によって腐食して抵抗値が増大し、電磁波シールド機能が減退する。すなわち、電磁波シールド機能の信頼性が低い。

(v)シールド層が導電性ペーストを硬化させた硬化樹脂からなるため、エッチング液を用いてシールド層を所望の形状にエッチングできない。

【0006】

また、(2)のフレキシブルプリント配線板は、下記の問題点を有する。

(i)金属フィラーを含む導電性接着剤層は、多くの異種材料界面を有しているため脆く、フレキシブル配線板の屈曲繰り返しに対し、十分な強度を有していない。

(ii)グランド回路の一部を除くプリント回路と導電性接着剤層との絶縁を保つために絶縁層が必要であり、フレキシブルプリント配線板が厚くなる。

(iii)グランド回路の一部と導電性接着剤層とを電気的に接続するために、絶縁層の一部に貫通孔を形成する必要があり、貫通孔の加工に手間がかかる。

(iv)金属薄膜層がフレキシブルプリント配線板の周縁端面に露出しているため、水分の浸入や酸素との接触によって腐食して抵抗値が増大し、電磁波シールド機能が減退する。すなわち、電磁波シールド機能の信頼性が低い。

(v)金属薄膜層の材料(銀)とプリント回路の材料(銅)とが異なるため、同じエッチング液でエッチングできない。そのため、エッチング装置およびエッチング液を、金属薄膜層のエッチングおよびプリント回路のエッチングのために、それぞれ用意しなければならない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平2−33999号公報

【特許文献2】特開2000−269632号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、電磁波シールド層をグランドに接続させなくとも電磁波シールド機能を有し、かつその信頼性が高く、フレキシブルプリント配線板においては屈曲性に優れ、かつ薄肉化が可能であり、また、製造の際には電磁波シールド層および導電体を同じエッチング液でエッチングできるプリント配線板およびその製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明のプリント配線板は、絶縁層の少なくとも一方の表面に、電磁波シールドを施す対象となる対象導電体を有するプリント配線部材と、基材フィルムの少なくとも一方の表面に、低抵抗部分と高抵抗部分とからなる電磁波シールド層を有する電磁波シールド部材と、を備え、前記プリント配線部材と前記電磁波シールド部材とが、前記対象導電体の近傍に前記電磁波シールド層が離間して対向配置されるように、絶縁性接着剤層を介して貼合されたプリント配線板であって、前記電磁波シールド層および前記対象導電体が、同種の導電材料からなり、前記電磁波シールド層が、前記プリント配線板の周縁端面に露出していないことを特徴とする。

【0010】

前記電磁波シールド層は、前記プリント配線板のビアホールまたはスルーホールから離間していることが好ましい。

前記低抵抗部分の表面抵抗は、0.01〜5Ωであり、前記高抵抗部分の表面抵抗は、前記低抵抗部分の表面抵抗の2〜100倍であることが好ましい。

前記高抵抗部分は、間隔を開けて繰り返し形成されていることが好ましい。

【0011】

前記基材フィルムは、該基材フィルムの少なくとも一方の表面の一部に形成された、該基材フィルムの表面よりも軟質な軟質材料部を有し、前記電磁波シールド層は、前記軟質材料部が形成された側の前記基材フィルムの表面に形成された導電性材料からなる蒸着膜であり、前記基材フィルムの表面に形成された蒸着膜が、低抵抗部分となり、前記軟質材料部の表面に形成された蒸着膜が、高抵抗部分となることが好ましい。

【0012】

前記基材フィルムは、該基材フィルムの少なくとも一方の表面の一部に形成された凹凸部および該凹凸部を除く非凹凸部を有し、前記電磁波シールド層は、前記凹凸部が形成された側の前記基材フィルムの表面に形成された導電性材料からなる蒸着膜であり、前記非凹凸部に形成された蒸着膜が、低抵抗部分となり、前記凹凸部に形成された蒸着膜が、高抵抗部分となることが好ましい。

【0013】

本発明のプリント配線板の製造方法は、下記の工程(I)〜(III)を有することを特徴とする。

(I)エッチング液を用いて、前記プリント配線部材の導電体を所望の形状にエッチングする工程。

(II)前記工程(I)と同じエッチング液を用いて、前記電磁波シールド部材の電磁波シールド層を所望の形状に、かつ下記工程(III)で得られたプリント配線板において電磁波シールド層がプリント配線板の周縁端面に露出しない大きさにエッチングする工程。

(III)前記プリント配線部材と前記電磁波シールド部材とを、前記対象導電体の近傍に前記電磁波シールド層が対向配置されるように絶縁性接着剤層を介して貼合した後、外形のトリミングを行う工程。

【発明の効果】

【0014】

本発明のプリント配線板は、電磁波シールド層をグランドに接続させなくとも電磁波シールド機能を有し、かつその信頼性が高く、フレキシブルプリント配線板においては屈曲性に優れ、かつ薄肉化が可能であり、また、製造の際には電磁波シールド層および導電体を同じエッチング液でエッチングできる。

【0015】

本発明のプリント配線板の製造方法によれば、電磁波シールド層をグランドに接続させなくとも電磁波シールド機能を有し、かつその信頼性が高く、フレキシブルプリント配線板においては屈曲性に優れ、かつ薄肉化が可能であるプリント配線板を製造でき、また、電磁波シールド層および導電体をエッチングする際には同じエッチング液を用いることができる。

【図面の簡単な説明】

【0016】

【図1】本発明のプリント配線板の一例を示す断面図である。

【図2】本発明のプリント配線板の他の例を示す断面図である。

【図3】本発明に用いられる電磁波シールド部材の一例を示す断面図である。

【図4】本発明に用いられる電磁波シールド部材の他の例を示す断面図である。

【図5】本発明に用いられる電磁波シールド部材の他の例を示す断面図である。

【図6】電磁波シールド機能の評価に用いたシステムを示す構成図である。

【図7】従来のプリント配線板の一例を示す断面図である。

【発明を実施するための形態】

【0017】

<プリント配線板>

図1は、本発明のプリント配線板の一例を示す断面図である。

プリント配線板1は、基材フィルム20の一方の表面に、低抵抗部分22aと高抵抗部分22bとからなる電磁波シールド層22を有する電磁波シールド部材10と;電磁波シールド部材10の両面に、絶縁性接着剤層30を介して貼合された、絶縁層42の一方の表面に、電磁波シールドを施す対象となる対象導電体44を有するプリント配線部材40と;さらにこれらの表面に設けられた、絶縁層42の一方の表面に導電体46を有するプリント配線部材41とを備える。

【0018】

プリント配線板1においては、対象導電体44の近傍に電磁波シールド層22が絶縁性接着剤層30を介して離間して対向配置される。

また、電磁波シールド部材10の周縁部14には、電磁波シールド層22は形成されておらず、よって、電磁波シールド層22は、プリント配線板1の周縁端面に露出していない。

また、ビアホール48の周辺部16にも、電磁波シールド層22は形成されておらず、よって、電磁波シールド層22は、ビアホール48から離間している。

【0019】

図2は、本発明のプリント配線板の他の例を示す断面図である。

プリント配線板2は、基材フィルム20の一方の表面に、低抵抗部分22aと高抵抗部分22bとからなる電磁波シールド層22を有する電磁波シールド部材12と;電磁波シールド部材12の一方の表面に、絶縁性接着剤層30を介して貼合された、絶縁層42の一方の表面に、電磁波シールドを施す対象となる対象導電体44を有するプリント配線部材40と;電磁波シールド部材12の他方の表面に、絶縁性接着剤層30を介して貼合された、絶縁層42の一方の表面に、電磁波シールドを施す対象となる対象導電体44を有し、絶縁層42の他方の表面に導電体46を有するプリント配線部材43と;さらにプリント配線部材43の表面に、絶縁性接着剤層30を介して貼合された、絶縁層42の一方の表面に導電体46を有するプリント配線部材41とを備える。

【0020】

プリント配線板2においては、対象導電体44の近傍に電磁波シールド層22が絶縁性接着剤層30を介して離間して対向配置される。

また、電磁波シールド部材12の周縁部14には、電磁波シールド層22は形成されておらず、よって、電磁波シールド層22は、プリント配線板2の周縁端面に露出していない。

また、ビアホール48の周辺部16にも、電磁波シールド層22は形成されておらず、よって、電磁波シールド層22は、ビアホール48から離間している。

【0021】

〔電磁波シールド部材〕

電磁波シールド部材としては、例えば、下記の2種類のものが挙げられる。

(α)基材フィルムが、該基材フィルムの少なくとも一方の表面の一部に形成された凹凸部および該凹凸部を除く非凹凸部を有し、電磁波シールド層が、凹凸部が形成された側の基材フィルムの表面に形成された導電性材料からなる蒸着膜である、電磁波シールドフィルム。

(β)基材フィルムが、該基材フィルムの少なくとも一方の表面の一部に形成された、該基材フィルムの表面よりも軟質な軟質材料部を有し、電磁波シールド層が、軟質材料部が形成された側の基材フィルムの表面に形成された導電性材料からなる蒸着膜である、電磁波シールドフィルム。

【0022】

(電磁波シールドフィルム(α))

図3は、電磁波シールドフィルム(α)の一例を示す断面図である。

電磁波シールド部材10は、基材フィルム20の片面の一部に印刷を施して形成された印刷部(凹凸部24b)および該印刷部を除く非印刷部(非凹凸部24a)を有する基材フィルム20と、印刷部が形成された側の基材フィルム20の表面に形成された導電性材料からなる蒸着膜28(電磁波シールド層22)と、蒸着膜28の表面を保護する保護層32とを有する。

なお、保護層32は、蒸着膜28側の表面に絶縁性接着剤層30を介してプリント配線部材を貼合する際には取り外される。

【0023】

図4は、電磁波シールドフィルム(α)の他の例を示す断面図である。

電磁波シールド部材11は、基材フィルム20の片面の一部を粗面化して形成された粗面化部(凹凸部24b)および該粗面化部を除く非粗面化部(非凹凸部24a)を有する基材フィルム20と、粗面化部が形成された側の基材フィルム20の表面に形成された導電性材料からなる蒸着膜28(電磁波シールド層22)とを有する。

【0024】

電磁波シールドフィルム(α)においては、非凹凸部24aに形成された蒸着膜28aが、低抵抗部分22aとなり、凹凸部24bに形成された蒸着膜28bが高抵抗部分22bとなる。すなわち、蒸着膜28の表面抵抗は、基材フィルム20の非凹凸部24aに形成される蒸着膜28aと、基材フィルム20の凹凸部24bに形成される蒸着膜28bとで異なる。基材フィルム20の凹凸部24bは、基材フィルム20の表面に直交する方向の上面から見たときの投影面積に比べ、実際の凹凸を加味した面積の方が広いため、同じ蒸着量で金属を物理的に蒸着させた場合、基材フィルム20の凹凸部24bに形成される蒸着膜28bが、非凹凸部24aに形成される蒸着膜28aよりも薄くなる。その結果、蒸着膜28bの表面抵抗が、蒸着膜28aの表面抵抗よりも大きくなる。

【0025】

(電磁波シールドフィルム(β))

図5は、電磁波シールドフィルム(β)の一例を示す断面図である。

電磁波シールド部材12は、基材フィルム20の片面の一部に印刷を施して形成された、該基材フィルム20の表面よりも軟質な軟質材料部26bおよび該軟質材料部26bを除く基材フィルム20の表面26aを有する基材フィルム20と、軟質材料部26bが形成された側の基材フィルム20の表面に形成された導電性材料からなる蒸着膜28(電磁波シールド層22)と、蒸着膜28の表面を保護する保護層32とを有する。

なお、保護層32は、蒸着膜28側の表面に絶縁性接着剤層30を介してプリント配線部材を貼合する際には取り外される。

【0026】

電磁波シールドフィルム(β)においては、基材フィルム20の表面26aに形成された蒸着膜28aが、低抵抗部分22aとなり、軟質材料部26bの表面に形成された蒸着膜28bが、高抵抗部分22bとなる。すなわち、蒸着膜28の表面抵抗は、基材フィルム20の表面26aに形成される蒸着膜28aと、基材フィルム20の軟質材料部26bに形成される蒸着膜28bとで異なる。比較的硬い基材フィルム20の表面26aに金属を蒸着させると、まず、複数個の原子が凝縮して島ができ、該島がしだいに成長して島同士が合体し、連続的な蒸着膜28aとなり、表面抵抗が低くなる。一方、比較的柔らかい軟質材料部26bの表面に金属を蒸着させると、島が軟質材料に少し埋もれるため、島が成長しにくく、島と島との間に間隙が形成されて不均質な蒸着膜28bとなり、蒸着膜28aの表面抵抗より高くなる。

【0027】

(基材フィルム)

基材フィルム20は、凹凸部24bもしくは軟質材料部26b、および蒸着膜28を形成する際の下地となるフィルムである。

【0028】

基材フィルム20の材料としては、樹脂またはゴム弾性体が挙げられる。

樹脂としては、ポリイミド、液晶ポリマー、ポリアラミド、ポリフェニレンサルファイド、ポリアミドイミド、ポリエーテルイミド、ポリエチレンナフタレート、ポリエチレンテレフタレート等が挙げられる。

【0029】

基材フィルム20の表面の硬度(ビッカース硬さ)は、低抵抗部分22aとなる蒸着膜28aを形成する点から、400以上が好ましい。また、基材フィルム20の表面の硬度(ビッカース硬さ)は、可とう性の点から、1200以下が好ましい。

基材フィルム20の表面抵抗は、1×106Ω以上が好ましい。

基材フィルム20の厚さは、可とう性の点から、3〜25μmが好ましい。基材フィルム20が薄いと、加工時の取り扱いが難しくなるため、微粘着のシート等の補強材を一時的に貼り付けても構わない。

【0030】

(凹凸部)

凹凸部24bは、基材フィルム20の表面に印刷、粗面化処理、エッチング処理等を施して形成することができる。

【0031】

印刷としては、グラビア印刷、フレキソ印刷等が挙げられる。印刷に用いる印刷インキとしては、印刷部に凹凸を形成しやすい点から、アンチブロッキング剤(ポリマー粒子等)を含むことが好ましい。

粗面化処理としては、ブラスト処理等が挙げられる。基材フィルム20の材料がポリイミドの場合は、アルカリ処理等によっても粗面化できる。

エッチング処理としては、ウエットエッチング、ドライエッチング(レーザエッチング等)等が挙げられる。

【0032】

凹凸部24bの算術平均粗さRaは、0.3〜3μmが好ましい。凹凸部24bの算術平均粗さRaが0.3μm以上であれば、凹凸部24bに形成される蒸着膜28bが十分に薄くなり、該蒸着膜28bの表面抵抗が十分に高くなる。凹凸部24bの算術平均粗さRaが3μm以下であれば、基材フィルム20の強度低下が抑えられる。

算術平均粗さRaは、JIS B0651:1996の規定によるものである。

【0033】

凹凸部24bが形成された領域の形状としては、棒状、円形状、カギ状、渦巻状等が挙げられる。

凹凸部24bの1つあたりの最大長は、蒸着膜28がシールドする電磁波ノイズの波長λの1/4以下が好ましい。

凹凸部24bの1つあたりの面積は、蒸着膜28による電磁波シールド機能の点から、0.1〜40mm2が好ましく、0.25〜20mm2がより好ましい。

【0034】

凹凸部24bは、蒸着膜28が電磁波ノイズをムラなくシールドできるように、基材フィルム20の全面にわたって所定のピッチで繰り返し形成されていることが好ましい。

凹凸部24bの合計面積は、蒸着膜28の面積(100%)のうち、10〜50%が好ましい。凹凸部24bの合計面積が10%未満では、高抵抗部分22bとなる蒸着膜28bによって、蒸着膜28を流れる高周波電流の十分な損失が図れない。凹凸部24bの合計面積が50%を超えると、電磁波シールド機能の維持のために、蒸着膜28を厚くする必要がある。

【0035】

(非凹凸部)

非凹凸部24a(非印刷部、非粗面化部、非エッチング部)は、積極的に印刷、粗面化処理、エッチング処理等を行っていない面である。算術平均粗さRaが凹凸部24bよりも十分に小さければ、多少の凹凸を有していてもよい。

非凹凸部24aの算術平均粗さRaは、0.1μm以下が好ましい。非凹凸部24aの算術平均粗さRaが0.1μm以下であれば、非凹凸部24aに形成される蒸着膜28が厚くなり、該低抵抗部分22aとなる蒸着膜28aの表面抵抗が十分に低くなる。

【0036】

(軟質材料部)

軟質材料部26bは、軟質材料からなる。

軟質材料とは、基材フィルム20の表面26aを構成している材料よりも軟質な材料であり、具体的には、硬度(ビッカース硬さ)が基材フィルム20の表面26aよりも低い材料である。

【0037】

軟質材料部26bの硬度(ビッカース硬さ)は、高抵抗部分22bとなる蒸着膜28bを形成する点から、500以下が好ましい。軟質材料部26bの硬度(ビッカース硬さ)は、形状維持の点から、150以上が好ましい。

【0038】

軟質材料部26bとしては、軟質インキを用いた印刷によって形成されたもの;粒径の小さい弾性体等の粒子、粉等の軟質フィラーを含むインキを用いた印刷によって形成されたもの等が挙げられ、形成が容易な点から、軟質インキを用いた印刷によって形成されたものが好ましい。

印刷法としては、グラビア印刷法、スクリーン印刷法等が挙げられる。

軟質インキとしては、ウレタン樹脂、ポリエステル樹脂、ポリアミド樹脂、エポキシ樹脂、合成ゴム等をバインダーとしたもの等が挙げられる。

【0039】

軟質材料部26bの形状としては、棒状、円形状、カギ状、渦巻状等が挙げられる。

軟質材料部26bの1つあたりの最大長は、蒸着膜28がシールドする電磁波ノイズの波長λの1/4以下が好ましい。

軟質材料部26bの1つあたりの面積は、蒸着膜28による電磁波シールド機能の点から、0.1〜40mm2が好ましく、0.25〜20mm2がより好ましい。

【0040】

軟質材料部26bは、蒸着膜28が電磁波ノイズをムラなくシールドできるように、基材フィルム20の全面にわたって所定のピッチで繰り返し形成されていることが好ましい。

軟質材料部26bの合計面積は、蒸着膜28の面積(100%)のうち、10〜50%が好ましい。軟質材料部26bの合計面積が10%未満では、高抵抗部分22bとなる蒸着膜28bによって、蒸着膜28を流れる高周波電流の十分な損失が図れない。軟質材料部26bの合計面積が50%を超えると、電磁波シールド機能の維持のために、蒸着膜28を厚くする必要がある。

【0041】

(蒸着膜)

蒸着膜28は、基材フィルム20の表面、および凹凸部24bもしくは軟質材料部26bの表面に、導電性材料を物理的に蒸着させて形成される導電性材料からなる膜であり、電磁波シールド部材における電磁波シールド層22となる。

【0042】

導電性材料は、プリント配線部材の導電体の導電性材料と同種の導電性材料とする。同種の導電性材料とは、主成分の材料が同じであり、同じエッチング液を用いてエッチングできる材料であることを意味する。

導電性材料としては、金属または導電性セラミックスが挙げられ、金、銀、銅、アルミニウム、ニッケルが好ましく、銅が特に好ましい。

【0043】

耐環境特性を向上させる点から、導電性セラミックスを用いてもよい。導電性セラミックスとしては、金属と、ホウ素、炭素、窒素、ケイ素、リンおよび硫黄からなる群から選ばれる1種以上の元素とからなる合金、金属間化合物、固溶体等が挙げられる。具体的には、窒化ニッケル、窒化チタン、窒化タンタル、窒化クロム、炭化チタン、炭化ケイ素、炭化クロム、炭化バナジウム、炭化ジルコニウム、炭化モリブデン、炭化タングステン、ホウ化クロム、ホウ化モリブデン、ケイ化クロム、ケイ化ジルコニウム等が挙げられる。

【0044】

物理的蒸着法としては、EB蒸着法、イオンビーム蒸着法、スパッタ法等が挙げられ、セラミック化のためにガス流通下で物理的蒸着を行ってもよい。

【0045】

蒸着膜28a(低抵抗部分22a)の表面抵抗は、電磁波を反射させる電磁波シールド機能の点から、0.01〜5Ωが好ましく、0.01〜1Ωがより好ましい。

蒸着膜28b(高抵抗部分22b)の表面抵抗は、蒸着膜28を流れる高周波電流を十分に損失させる点から、蒸着膜28aの表面抵抗の2〜100倍が好ましい。

蒸着膜28の厚さは、耐屈曲特性の点から、50〜200nmが好ましい。

【0046】

蒸着膜28の透過減衰特性は、−10dB以下が好ましく、−20dB以下がより好ましい。透過減衰特性は、例えば、ASTM D4935に準拠した、シールド効果を平面波で測定する同軸管タイプシールド効果測定システム(キーコム社製)を用いて測定することができる。

【0047】

(保護層)

保護層32は、外部の接触から蒸着膜28を保護する層であり、電磁波シールド部材をプリント配線板の最外層に用いる場合は必要となる。

保護層32は、樹脂またはゴム弾性体からなる層である。保護層32の表面抵抗は、1×106Ω以上が好ましい。

【0048】

保護層32としては、フィルムからなる層、塗料を塗布して形成された塗膜等が挙げられる。

フィルムの材料としては、基材フィルム20の材料と同様のものが挙げられる。

保護層32の厚さは、可とう性の点から、3〜25μmが好ましい。

【0049】

〔絶縁性接着剤層〕

絶縁性接着剤層30は、電磁波シールド部材とプリント配線部材とを貼合させるものである。

【0050】

絶縁性接着剤としては、エポキシ樹脂に可とう性付与のためのゴム成分(カルボキシル変性ニトリルゴム等)を含有させた半硬化状態のもの、熱可塑性ポリイミド等が好ましい。該絶縁性接着剤は、熱プレス等の加熱により流動状態となり、再活性化することにより接着性を発現する。

【0051】

絶縁性接着剤中には、絶縁性接着剤が流動して蒸着膜28とプリント配線部材の導電体とが接触することを防ぐために、粒径が1〜10μm程度のスペーサ粒子(酸化ケイ素、酸化チタン、水酸化マグネシウム等)を含むことも可能であり、該粒子が、流動性調整、難燃性等の別の機能を有していても構わない。

【0052】

絶縁性接着剤層30の厚さは、絶縁性接着剤が流動状態となり、プリント配線部材の導電体間を十分に埋めるため、5〜40μmが好ましく、10〜20μmがより好ましい。

【0053】

〔プリント配線部材〕

プリント配線部材は、絶縁層の表面に導電体を有するものである。

【0054】

(導電体)

導電体は、導電性材料からなるものであり、プリント配線板における信号線路、電源線路、電源層、グランド線路、グランド層等を構成するものである。

【0055】

導電性材料は、電磁波シールド部材の電磁波シールド層22(蒸着膜28)の導電性材料と同種の導電性材料とする。同種の導電性材料とは、主成分の材料が同じであり、同じエッチング液を用いてエッチングできる材料であることを意味する。

【0056】

導電性材料としては、通常、銅箔が用いられる。銅箔としては、電解銅箔、圧延銅箔等が挙げられる。

銅箔の厚さは、3〜50μmが好ましい。

【0057】

(絶縁層)

絶縁層としては、絶縁性フィルムからなる層、硬化性樹脂組成物を硬化させてなる層等が挙げられる。

【0058】

絶縁性フィルムの表面抵抗は、1×106Ω以上が好ましい。

絶縁性フィルムは、耐熱性を有するフィルムが好ましく、ポリイミドフィルム、液晶ポリマーフィルム等がより好ましい。

絶縁性フィルムの厚さは、5〜50μmが好ましく、屈曲性の点から、6〜25μmがより好ましく、10〜25μmが特に好ましい。

【0059】

硬化性樹脂としては、通常、エポキシ樹脂が用いられる。

エポキシ樹脂を含む硬化性樹脂組成物は、必要に応じて、さらに、アルコキシシラン、硬化剤、硬化促進剤、可とう性付与剤等を含んでいてもよい。

硬化性樹脂組成物を硬化させてなる層の厚さは、0.1〜10μmが好ましい。

【0060】

〔作用効果〕

以上説明したプリント配線板にあっては、後述する理由から電磁波シールド部材の電磁波シールド層(蒸着膜)をプリント部材のグランド(グランド線路、グランド層等)に接続させなくても、電磁波シールド機能を有する。そのため、電磁波シールド層をグランドに接続させるために接着剤層に導電性を付与する必要がなくなり、フレキシブルプリント配線板においては屈曲性が向上する。また、接着剤層が導電性を有さないため、接着剤層とプリント配線部材の導電体との間を絶縁するための絶縁層が不要となり、フレキシブルプリント配線板においては薄肉化が可能となる。

【0061】

また、電磁波シールド層がプリント配線板の周縁端面に露出していないため、水分や酸素による腐食が抑えられる。そのため、電磁波シールド機能の信頼性が高い。

また、電磁波シールド層がプリント配線板のビアホールまたはスルーホールから離間しているため、電磁波シールド層とビアホールまたはスルーホールにおける導電体とが短絡することがない。

また、電磁波シールド層および導電体が、同種の導電材料からなるため、製造の際には電磁波シールド層および導電体を同じエッチング液でエッチングできる。

【0062】

(理由)

電磁波シールド層(蒸着膜)をグランドに接続させなくてもよい理由としては、下記のことが考えられる。

基材フィルム20の表面に形成された比較的表面抵抗の低い蒸着膜28a(低抵抗部分22a)は、グランドに接続していないことからアンテナとして働き、反射しきれなかった電磁波ノイズは蒸着膜28a内を高周波電流となって流れ、その縁端部から再度放出される。再放出時には、蒸着膜28aの縁端部に電磁界の変動が生まれ、そのうち磁界変動に伴う渦電流が、比較的表面抵抗の高い蒸着膜28b(高抵抗部分22b)に流れて、熱損失するため、電磁波ノイズのエネルギーが減衰するものと考えられる。

【0063】

<プリント配線板の製造方法>

本発明のプリント配線板の製造方法は、下記の工程(I)〜(III)を有する方法である。

(I)エッチング液を用いて、プリント配線部材の導電体を所望の形状にエッチングする工程。

(II)工程(I)と同じエッチング液を用いて、電磁波シールド部材の電磁波シールド層を所望の形状に、かつ工程(III)で得られたプリント配線板において電磁波シールド層がプリント配線板の周縁端面に露出しない大きさにエッチングする工程。

(III)プリント配線部材と電磁波シールド部材とを、対象導電体の近傍に電磁波シールド層が対向配置されるように絶縁性接着剤層を介して貼合した後、外形のトリミングを行う工程。

【0064】

〔工程(I)〕

プリント配線部材の絶縁層の表面の全体に設けられた膜状の導電体を、公知の方法によってエッチングして、信号線路、電源線路、電源層、グランド線路、グランド層等の形状に加工する。

エッチング液としては、一般的なものを用いればよく、例えば、塩化第二銅または塩化第二鉄を主成分とする水溶液が挙げられる。

【0065】

〔工程(II)〕

電磁波シールド部材の基材フィルムの表面の全体に設けられた膜状の電磁波シールド層(蒸着膜)の導電体を、公知の方法によってエッチングして、対象導体を電磁波シールドするのに必要な形状に加工する。

【0066】

また、工程(III)においてプリント配線板の外形のトリミングを行った後に、電磁波シールド層がプリント配線板の周縁端面に露出しないようにするために、電磁波シールド層の外側周縁端がプリント配線板の外形よりも内側に留まるように、プリント配線板の外形に沿った電磁波シールド層の外側の周縁部をエッチングによって除去する。

【0067】

さらに、電磁波シールド部材を内層に用いた場合、多層のプリント配線板のビアホールまたはスルーホールの導電体と短絡しないように、ビアホールまたはスルーホールが形成される部分およびその周辺部(以下、これらをまとめてアンチビア部と記す。)の電磁波シールド層もエッチングによって除去する。

アンチビア部は、電磁波シールド部材に穴あけしても形成できるが、微細な除去加工ができず、基材フィルムの強度を弱め、破断するおそれもあるため、基材フィルムを残存させ、電磁波シールド層だけ除去するエッチングによって形成することが好ましい。

【0068】

電磁波シールド層の導電材料は、導電体と同種の導電材料であるため、エッチング液を汚すことがない。よって、導電体をエッチングした後、同じエッチング装置およびエッチング液を用いて電磁波シールド層をエッチングすることができる。

【0069】

〔工程(III)〕

プリント配線部材と電磁波シールド部材とを、対象導電体の近傍に電磁波シールド層が対向配置されるように絶縁性接着剤層を介して貼合し、プリント配線板前駆体を得る。

絶縁性接着剤層を設ける方法としては、シート状の絶縁性接着剤を貼着する方法、液状の絶縁性接着剤を塗布する方法等が挙げられる。

【0070】

必要に応じて、プリント配線板前駆体にビアホールまたはスルーホールを形成してもよい。

プリント配線板前駆体の周縁の余分な部分を切断して外形のトリミングを行い、プリント配線板を得る。

【実施例】

【0071】

以下、実施例を示す。なお、本発明はこれら実施例に限定されるものではない。

【0072】

(各層の厚さ)

透過型電子顕微鏡(日立製作所社製、H9000NAR)を用いて断面を観察し、各層の5箇所の厚さを測定し、平均した。

【0073】

(表面抵抗)

石英ガラス上に金を蒸着して形成した、2本の薄膜金属電極(長さ:10mm、幅:5mm、電極間距離:10mm)を用い、該電極上に被測定物を置き、被測定物上から、被測定物の10mm×20mmの領域を50gの荷重で押し付け、1mA以下の測定電流で電極間の抵抗を測定し、この値を持って表面抵抗とした。

【0074】

(硬さ)

ダイナミック超微小硬度計(島津製作所社製、DUH−211)を用い、ビッカース硬さを測定した。押し込み量は、最低0.1μmとし、サブミクロンオーダーの厚さの試料も測定可能とした。

【0075】

(電磁波シールド機能の評価)

電磁波シールド部材の電磁波シールド機能を評価した。図6に示すシステムを用い、スペクトラムアナライザ72を内蔵したトラッキングジェネレータに同軸ケーブルで接続したシールドループアンテナ74(ループ径:8mm、ループ中心からマイクロストリップライン76までの距離:10mm)から発信した電磁波ノイズ(1MHzから2GHz)をライン長55mmのマイクロストリップライン76(Z:50Ω、基板サイズ:50mm×80mm、背面:全面グランド)で受け、電磁波シールド部材でマイクロストリップライン76を覆うか否かの状態で受信特性をスペクトラムアナライザ72で測定した。

【0076】

〔実施例1〕

図1に示す構造を有するプリント配線板1(ただし、電磁波シールド部材10の代わりに電磁波シールド部材11を用いた。)を以下のように作製した。

280mm×280mm×厚さ12.5μmのポリイミドフィルム(基材フィルム20、算術平均粗さRa:0.08μm)の片面に、1mm×3mmの孔が5mmのピッチで形成されたマスクを被せ、ブラスト処理を行い、孔に対応した位置に粗面化部(凹凸部24b、算術平均粗さRa:1.6μm)を形成した。

粗面化部が形成された側のポリイミドフィルムの表面に、マグネトロンスパッタ法にて銅を物理的に蒸着させ銅蒸着膜(蒸着膜28)を形成し、電磁波シールド部材11を得た。非凹凸部24aに形成された蒸着膜28aの表面抵抗は0.5Ωであり、凹凸部24bに形成された蒸着膜28bの表面抵抗は1.8Ωであった。

【0077】

電磁波シールド部材11から、電磁波シールド機能評価用のマイクロストリップ基板と同じ大きさ(50mm×80mm)のサンプルを切り出した。

図6に示すマイクロストリップ基板に該サンプルのポリイミドフィルム側を押し当て、マイクロストリップライン76を電磁波シールド部材11で覆った。シールドループアンテナ74から1MHzから2GHzの掃引された高周波信号を出力し、受信特性を測定した。また、マイクロストリップライン76が電磁波シールド部材12で覆われていない状態での受信特性も測定した。マイクロストリップライン76が電磁波シールド部材11で覆われていない状態に比べ、マイクロストリップライン76が電磁波シールド部材11で覆われた状態では、受信特性は数dBから最大20dBほど減衰した。

【0078】

ついで、電磁波シールド部材11の蒸着膜28(電磁波シールド層22)にレジストフィルムを貼り付け、露光、現像を行ない、アンチビア部を有する、プリント配線板の外形寸法より小さいレジストパターンを形成した。これを、フレキシブルプリント配線板の導電体のエッチングに用いるものと同じ塩化第二銅のエッチング液を用いて、エッチングした。レジスト剥離および洗浄を施した後、絶縁性接着剤層30を用いて電磁波シールド部材11の両面に、片面フレキシブルプリント配線板(プリント配線部材40)を貼合した。アンチビア部を中心に穴あけを行い、ビアホール48を形成した。さらに最表層に片面フレキシブル配線板(プリント配線部材41)を貼合した後、外形のトリミングを行い、プリント配線板1を得た。

【0079】

ビアホール48と電磁波シールド層22との間は、十分な絶縁性が保たれていた。アンチビア部には絶縁性接着剤層30が空隙なく充填されていた。プリント配線板1の周縁端面には電磁波シールド層22の露出はなかった。

【0080】

〔実施例2〕

図2に示す構造を有するプリント配線板2を以下のように作製した。

接着促進用に表面処理を施した、280mm×280mm×厚さ10μmのポリイミドフィルム(基材フィルム20、表面の硬度(ビッカース硬さ):560)の片面に、グラビア印刷装置(倉敷紡績社製、GP−10)を用い、軟質インキ(ジャパンエポキシレジン社製、#1001のMEK溶液に同当量の三菱ガス化学社製、Gaskamine240を配合)を印刷して、1mm×3mmの軟質材料部26b(表面の硬度(ビッカース硬さ):260)を5mmのピッチで複数形成した。

軟質材料部26bが形成された側のポリイミドフィルムの表面26aおよび軟質材料部26bの表面に、EB蒸着法にて銅を物理的に蒸着させ蒸着膜28を形成し、電磁波シールド部材12を得た。ポリイミドフィルムの表面26aに形成された蒸着膜28aの表面抵抗は0.24Ωであり、軟質材料部26bの表面に形成された蒸着膜28bの表面抵抗は0.32Ωであった。

【0081】

実施例1と同様に電磁波シールド部材12の受信特性を測定した。マイクロストリップライン76が電磁波シールド部材12で覆われていない状態に比べ、マイクロストリップライン76が電磁波シールド部材12で覆われた状態では、受信特性は数dBから最大35dBほど減衰した。

【0082】

ついで、電磁波シールド部材12の蒸着膜28(電磁波シールド層22)にレジストフィルムを貼り付け、露光、現像を行ない、アンチビア部を有する、プリント配線板の外形寸法より小さいレジストパターンを形成した。これを、フレキシブルプリント配線板の導電体のエッチングに用いるものと同じ塩化第二銅のエッチング液を用いて、エッチングした。レジスト剥離および洗浄を施した後、絶縁性接着剤層30を用いて電磁波シールド部材12の片側に両面フレキシブル配線板(プリント配線部材43)を貼合した。さらに最表層に片面フレキシブル配線板(プリント配線部材40およびプリント配線部材41)を貼合した。アンチビア部を中心に穴あけを行い、ビアホール48を形成し、外形のトリミングを行い、プリント配線板2を得た。

【0083】

ビアホール48と電磁波シールド層22との間は、十分な絶縁性が保たれていた。アンチビア部には絶縁性接着剤層30が空隙なく充填されていた。プリント配線板2の周縁端面には電磁波シールド層22の露出はなかった。

【0084】

〔比較例1〕

図7に示す構造を有するフレキシブルプリント配線板150を作製した。

まず、厚さ10μmのポリイミドフィルム120の表面に、ニトリルゴム変性エポキシ樹脂からなる絶縁性接着剤を、乾燥膜厚が20μmになるように塗布し、絶縁性接着剤層130を形成し、カバーレイフィルム110を得た。カバーレイフィルム110には接地のための透孔112を形成した。

【0085】

ついで、厚さ12μmのポリイミドフィルム162の表面に、対象導電体164が形成されたフレキシブルプリント配線板本体160を用意した。

フレキシブルプリント配線板本体160に、端部電極を除いてカバーレイフィルム110を熱プレスにより貼着した。

【0086】

厚さ3μmのポリフェニレンサルファイドフィルム172の表面に、イオンビーム蒸着法にてアルミニウムを物理的に蒸着させ、厚さ100nmのアルミニウム蒸着膜174を形成し、電磁波シールドフィルム170を得た。

電磁波シールドフィルム170のアルミニウム蒸着膜174に、接地されているプローブを接触させて接地した以外は、実施例1と同様にして電磁波シールド機能の評価を行った。電磁波シールド効果は実施例2と同等であった。

電磁波シールドフィルム170のアルミニウム蒸着膜174に、実施例2と同様にレジストパターンを形成した。これを、フレキシブルプリント配線板本体の導電体のエッチングに用いるものと異なる装置の塩化第二銅のエッチング液を用いて、エッチングした。

【0087】

ついで、ニトリルゴム変性エポキシ樹脂からなる絶縁性接着剤に、平均粒径が10μmのニッケル粒子を5体積%分散させた導電性接着剤を用意した。

アルミニウム蒸着膜174の表面に、導電性接着剤を、乾燥膜厚が12μmになるように塗布し、導電性接着剤層176を形成した。アンチビア部に穴あけを行った。

【0088】

ついで、カバーレイフィルム110側に、電磁波シールドフィルム170を、導電性接着剤層176を介して貼合した。この際、カバーレイフィルム110側の電磁波シールドフィルム170のアルミニウム蒸着膜174は、透孔112を通して導電性接着剤層176によりグランド回路に接地した。

さらに最表層に、片面フレキシブルプリント配線板180を、絶縁性接着剤層130を用いて貼合し、アンチビア部を中心に穴あけを行い、ビアホール48を形成し、外形のトリミングを行い、フレキシブルプリント配線板150を得た。

【0089】

ビアホール48とアルミニウム蒸着膜174との間は、十分な絶縁性が保たれていた。アンチビア部には絶縁性接着剤層130が充分に充填されず、空隙があった。フレキシブルプリント配線板150の周縁端面にはアルミニウム蒸着膜174の露出はなかったが、蒸着膜としてアルミニウムを用いたため、エッチング装置およびエッチング液を別に用意しなければならず合理的でなかった。

【産業上の利用可能性】

【0090】

本発明のプリント配線板は、光モジュール、携帯電話、デジタルカメラ、ゲーム機、ノートパソコン、医療器具等の電子機器用のフレキシブルプリント配線板として有用である。

【符号の説明】

【0091】

1 プリント配線板

2 プリント配線板

10 電磁波シールド部材

11 電磁波シールド部材

12 電磁波シールド部材

20 基材フィルム

22 電磁波シールド層

22a 低抵抗部分

22b 高抵抗部分

24a 非凹凸部

24b 凹凸部

26a 表面

26b 軟質材料部

28 蒸着膜

28a 蒸着膜

28b 蒸着膜

30 絶縁性接着剤層

40 プリント配線部材

41 プリント配線部材

42 絶縁層

43 プリント配線部材

44 対象導電体

48 ビアホール

【特許請求の範囲】

【請求項1】

絶縁層の少なくとも一方の表面に、電磁波シールドを施す対象となる対象導電体を有するプリント配線部材と、

基材フィルムの少なくとも一方の表面に、低抵抗部分と高抵抗部分とからなる電磁波シールド層を有する電磁波シールド部材と、

を備え、

前記プリント配線部材と前記電磁波シールド部材とが、前記対象導電体の近傍に前記電磁波シールド層が離間して対向配置されるように、絶縁性接着剤層を介して貼合されたプリント配線板であって、

前記電磁波シールド層および前記対象導電体が、同種の導電材料からなり、

前記電磁波シールド層が、前記プリント配線板の周縁端面に露出していない、プリント配線板。

【請求項2】

前記電磁波シールド層が、前記プリント配線板のビアホールまたはスルーホールから離間している、請求項1に記載のプリント配線板。

【請求項3】

前記低抵抗部分の表面抵抗が、0.01〜5Ωであり、

前記高抵抗部分の表面抵抗が、前記低抵抗部分の表面抵抗の2〜100倍である、請求項1または2に記載のプリント配線板。

【請求項4】

前記高抵抗部分が、間隔を開けて繰り返し形成されている、請求項1〜3のいずれかに記載のプリント配線板。

【請求項5】

前記基材フィルムが、該基材フィルムの少なくとも一方の表面の一部に形成された、該基材フィルムの表面よりも軟質な軟質材料部を有し、

前記電磁波シールド層が、前記軟質材料部が形成された側の前記基材フィルムの表面に形成された導電性材料からなる蒸着膜であり、

前記基材フィルムの表面に形成された蒸着膜が、低抵抗部分となり、

前記軟質材料部の表面に形成された蒸着膜が、高抵抗部分となる、請求項1〜4のいずれかに記載のプリント配線板。

【請求項6】

前記基材フィルムが、該基材フィルムの少なくとも一方の表面の一部に形成された凹凸部および該凹凸部を除く非凹凸部を有し、

前記電磁波シールド層が、前記凹凸部が形成された側の前記基材フィルムの表面に形成された導電性材料からなる蒸着膜であり、

前記非凹凸部に形成された蒸着膜が、低抵抗部分となり、

前記凹凸部に形成された蒸着膜が、高抵抗部分となる、請求項1〜4のいずれかに記載のプリント配線板。

【請求項7】

請求項1〜6のいずれかに記載のプリント配線板を製造する方法であって、

下記の工程(I)〜(III)を有する、プリント配線板の製造方法。

(I)エッチング液を用いて、前記プリント配線部材の導電体を所望の形状にエッチングする工程。

(II)前記工程(I)と同じエッチング液を用いて、前記電磁波シールド部材の電磁波シールド層を所望の形状に、かつ下記工程(III)で得られたプリント配線板において電磁波シールド層がプリント配線板の周縁端面に露出しない大きさにエッチングする工程。

(III)前記プリント配線部材と前記電磁波シールド部材とを、前記対象導電体の近傍に前記電磁波シールド層が対向配置されるように絶縁性接着剤層を介して貼合した後、外形のトリミングを行う工程。

【請求項1】

絶縁層の少なくとも一方の表面に、電磁波シールドを施す対象となる対象導電体を有するプリント配線部材と、

基材フィルムの少なくとも一方の表面に、低抵抗部分と高抵抗部分とからなる電磁波シールド層を有する電磁波シールド部材と、

を備え、

前記プリント配線部材と前記電磁波シールド部材とが、前記対象導電体の近傍に前記電磁波シールド層が離間して対向配置されるように、絶縁性接着剤層を介して貼合されたプリント配線板であって、

前記電磁波シールド層および前記対象導電体が、同種の導電材料からなり、

前記電磁波シールド層が、前記プリント配線板の周縁端面に露出していない、プリント配線板。

【請求項2】

前記電磁波シールド層が、前記プリント配線板のビアホールまたはスルーホールから離間している、請求項1に記載のプリント配線板。

【請求項3】

前記低抵抗部分の表面抵抗が、0.01〜5Ωであり、

前記高抵抗部分の表面抵抗が、前記低抵抗部分の表面抵抗の2〜100倍である、請求項1または2に記載のプリント配線板。

【請求項4】

前記高抵抗部分が、間隔を開けて繰り返し形成されている、請求項1〜3のいずれかに記載のプリント配線板。

【請求項5】

前記基材フィルムが、該基材フィルムの少なくとも一方の表面の一部に形成された、該基材フィルムの表面よりも軟質な軟質材料部を有し、

前記電磁波シールド層が、前記軟質材料部が形成された側の前記基材フィルムの表面に形成された導電性材料からなる蒸着膜であり、

前記基材フィルムの表面に形成された蒸着膜が、低抵抗部分となり、

前記軟質材料部の表面に形成された蒸着膜が、高抵抗部分となる、請求項1〜4のいずれかに記載のプリント配線板。

【請求項6】

前記基材フィルムが、該基材フィルムの少なくとも一方の表面の一部に形成された凹凸部および該凹凸部を除く非凹凸部を有し、

前記電磁波シールド層が、前記凹凸部が形成された側の前記基材フィルムの表面に形成された導電性材料からなる蒸着膜であり、

前記非凹凸部に形成された蒸着膜が、低抵抗部分となり、

前記凹凸部に形成された蒸着膜が、高抵抗部分となる、請求項1〜4のいずれかに記載のプリント配線板。

【請求項7】

請求項1〜6のいずれかに記載のプリント配線板を製造する方法であって、

下記の工程(I)〜(III)を有する、プリント配線板の製造方法。

(I)エッチング液を用いて、前記プリント配線部材の導電体を所望の形状にエッチングする工程。

(II)前記工程(I)と同じエッチング液を用いて、前記電磁波シールド部材の電磁波シールド層を所望の形状に、かつ下記工程(III)で得られたプリント配線板において電磁波シールド層がプリント配線板の周縁端面に露出しない大きさにエッチングする工程。

(III)前記プリント配線部材と前記電磁波シールド部材とを、前記対象導電体の近傍に前記電磁波シールド層が対向配置されるように絶縁性接着剤層を介して貼合した後、外形のトリミングを行う工程。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−228342(P2011−228342A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−94028(P2010−94028)

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月15日(2010.4.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]