微粒子製造装置

【課題】粒度分布の狭い均一な粒径を有した微粒子を製造することが出来る微粒子製造装置を提供する。

【解決手段】微粒子を製造するための装置であって、当該装置は分散相及び連続相を供給するために放射状に配置された供給流路を有するリザーバー流路基板と複数のY字型微小流路とを有する微小流路基板を複数枚積層してなる微小流路構造体5を複数有し、前記微小流路構造体に微粒子製造用の流体を供給するための手段と、前記微小流路構造体で生成された微粒子を回収するための手段と、前記微小流路構造体で生成された微粒子の粒径変化を検出する手段として光源である発光ダイオード、透過及び反射光の光量変化を検出するフォトディテクター、とを備えたことを特徴とする微粒子製造装置。

【解決手段】微粒子を製造するための装置であって、当該装置は分散相及び連続相を供給するために放射状に配置された供給流路を有するリザーバー流路基板と複数のY字型微小流路とを有する微小流路基板を複数枚積層してなる微小流路構造体5を複数有し、前記微小流路構造体に微粒子製造用の流体を供給するための手段と、前記微小流路構造体で生成された微粒子を回収するための手段と、前記微小流路構造体で生成された微粒子の粒径変化を検出する手段として光源である発光ダイオード、透過及び反射光の光量変化を検出するフォトディテクター、とを備えたことを特徴とする微粒子製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分取、分離用カラム充填剤等に用いられるゲル粒子などを製造用として好適に用いられる微粒子製造装置であり、また、微粒子を生成するための微粒子の製造方法に関する。

【背景技術】

【0002】

微粒子を製造する方法として、従来から懸濁重合法が知られている。この方法は重合開始剤を溶かしたモノマーを分散安定剤の助けで水中に油滴状に分散し、それぞれの油滴中で重合を進め、固体粒子を得るものである。この懸濁重合法は、撹拌される系での重合であり、モノマー油滴がポリマー粒子に変わるまでの間に、合一、再分散が繰り返される。粒子の大きさはモノマー/水比、分散安定剤の影響を強く受け、容器の形状、撹拌方法によって左右される。メカニズムの上から粒子径分布の広がりは狭めにくく、更に制御しにくく、粒子径分布の狭い微粒子を作製することは困難である。

【0003】

また近年、数cm角のガラス基板上に長さが数cm程度で、幅と深さが数μmから数百μmの微小流路を有する微小流路構造体を用い、微小流路に流体を送液することにより微粒子を生成する研究(例えば非特許文献1参照)が注目されている。

【0004】

一般に微小流路の幅と深さは、数十μmから数百μm程度である。このため1つの微小流路における生成物の生成量は毎分数十μL程度であるが、微小流路で化学合成物質あるいは微粒子を工業的に大量生産する場合には、微小流路基板に形成する微小流路の集積度を高める、あるいは集積した微小流路を有する微小流路基板を立体的に積層することで実現可能であると一般的に言われており、このような態様を微小流路のナンバリングアップと称することもある。

【0005】

しかしながら、この微小流路の集積化技術は、従来までに1本の微小流路を有する微小流路基板を数枚程度、モデル的に積層した例が報告されているだけであり(例えば非特許文献2参照)、実用的に数十本から数百本の微小流路を平面的に配置させ、すべての微小流路へ均一に流体を送液すること、更に、前記数十本から数百本集積した微小流路を有する微小流路基盤を更に数枚から数十枚立体的に配置させ、すべての微小流路へ均一に流体を送液することは未だ検討されておらず、微小流路による工業的な大量生産は非常に困難であり、すなわち、前記微小流路から構成された微粒子製造装置を実現することは、従来非常に困難であった。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】西迫貴志ら、「マイクロチャネルにおける液中微小液滴生成」、第4回化学とマイクロシステム研究会講演予稿集、59頁、2001年発行

【非特許文献2】菊谷ら、「パイルアップマイクロリアクターによる高収量マイクロチャンネル内合成」、第3回化学とマイクロシステム研究会公演予稿集、9頁、2001年発行

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上記の問題を解決し、粒度分布の狭い均一な粒径を有した微粒子を製造することが出来る微粒子製造装置及びこの装置を利用した微粒子の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題に対し、微小流路を有する微小流路基板を複数枚積層してなる微小流路構造体を複数有し、微小流路構造体に1以上の微粒子製造用の流体を供給するための手段と、微小流路構造体で生成された微粒子を回収するための手段と、さらに微小流路構造体で生成された微粒子の粒径変化を検出する手段とを備えた装置を用いることで、上記課題を解決できることを見出した。さらに、このように微粒子を生成させるために、微小流路を有する微小流路基板を複数枚積層してなる微小流路構造体に、微粒子製造用の分散相及び連続相を、微小流路構造体に備えられた導入口及びそれに連通する導入流路を通じて導入し、分散相と連続相とが微小流路において合流して微粒子を生成させ、得られた微粒子を含む媒体を微小流路構造体に備えられた排出流路及びそれに連通する排出口を通じて排出し、微粒子を回収し、更に微量流路構造体で生成された微粒子の粒径変動を検出することで、本発明の目的を達成できることも見出し、遂に本発明を完成するに至った。

【0009】

以下、本発明を詳細に説明する。

<微粒子製造装置>

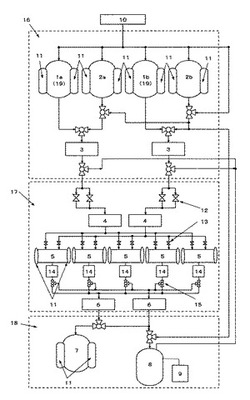

本発明の微粒子製造装置は、図1に示すように、微粒子を製造するための装置であり、微小流路を有する微小流路基板を複数枚積層してなる微小流路構造体5を複数有し、微小流路構造体5に1以上の微粒子製造用の流体である、微粒子製造用の原料や分散剤等の微粒子製造に係わる材料とを供給する手段と、前記複数の微小流路構造体5で生成された微粒子を回収する手段と、前記複数の微小流路構造体で生成された微粒子の粒径変化を研修する手段とを備えたことを特徴とする。なお、上記微小流路構造体は微小流路を有するものであるが、この微小流路は1又は2以上が1枚の基板に存在しておればよく、さらに2以上の複数存在しておれば、微粒子製造をより効率的に行うことができるため、好ましい態様となる。

【0010】

微粒子製造用の流体として液体であれば、後の述べる流体の送液方法として圧力送液方式(圧送方式ともいう)を採用する際には好適となり、さらに、微粒子を製造するための原料等として、微粒子製造用の流体がゲル製造用原料を含む液体及びゲル製造用分散剤を含む液体であることが好ましい。

【0011】

この微小流路構造体5に1以上の微粒子製造用の流体を供給するための手段が圧送方式であれば、これにより前記複数の微小流路構造体5への原料の供給時に脈動のない安定した供給が可能となり、前記複数の微小流路構造体5で安定した微粒子の生成が可能となる。

【0012】

また、原料を供給する際に脱気装置3を備えたことで、圧送方式で問題とされる微粒子製造用の流体への気体の混入を回避することが可能となり、前記複数の微小流路構造体5で安定した微粒子の生成が可能となる。

【0013】

更に、微小流路構造体5へ微粒子製造用の流体を供給するための分配器4を備え、微小流路構造体5で生成された微粒子を回収するための集約器6を備えたことで、微小流路構造体5への原料の供給から、微小流路構造体5で生成された微粒子の回収までの配管を簡素化出来る。

【0014】

微粒子製造用の流体を供給するための手段として、微小流路構造体5に予めゲル製造用分散剤を含む液体を一時的に供給する手段を備え、微小流路構造体5を構成する微小流路内をゲル製造用分散剤を含む液体で満たすことが可能であり、または微小流路構造体5内に生じる排圧を調整する手段9を備え、微小流路構造体5を構成する複数の微小流路を減圧することが可能となっている。これにより、微小流路構造体5を構成する複数の微小流路に微粒子製造用の流体の導入が容易となる。

【0015】

微小流路構造体5を洗浄する手段を備え、その洗浄手段が微粒子製造用の流体が送液される方向に対して順方向(図2)、あるいは微小流路構造体5で生成された微粒子を回収する集約器側から微粒子製造用の流体が送液される方向に対して逆方向に液体を洗浄できる機構を有している(図3)ことで洗浄効果を高めることが可能となっている。これにより、微小流路構造体5を構成する複数の微小流路の洗浄が可能となり、複数の微小流路の詰まりを防ぐことが出来る。

【0016】

微小流路構造体5に気体を供給する手段を備え、洗浄後に微小流路構造体5を構成する複数の微小流路に気体を供給し(図4)、複数の微小流路を乾燥させることが可能となるので、複数の微小流路を清浄な状態を保つことが出来る。

【0017】

微小流路構造体5に供給する微粒子製造用の流体を貯蔵するための流体貯蔵タンク1と、微小流路構造体5で生成された微粒子を回収するための回収タンク7を備え、微粒子製造用の流体を流体貯蔵タンク1への自動供給手段と、微小流路構造体5で生成された微粒子を回収タンク7から自動移送手段を備えており、原料タンク1への自動供給及び回収タンク7からの自動移送が可能となるので、流体貯蔵タンク1及び回収タンク7の貯蔵量に依存しない連続製造も出来る。

【0018】

流体貯蔵タンク1、回収タンク7及び微粒子生成ユニットに温度制御可能な手段11を備えているので、本発明の微粒子製造装置の設置場所に依存しない安定した微粒子製造用の流体の供給と、微小流路構造体5で生成された微粒子を安定した状態で保持することが出来る。

【0019】

微小流路構造体5へ微粒子製造用の流体を供給する際に、微粒子製造用の流体の供給量を調整するための複数の供給バルブ12を備え、この複数の供給バルブ12を調整することで所定の供給流量に調整することが可能となり、微小流路構造体5を構成する複数の微小流路で生成する微粒子の生成条件を変えることが可能となり、複数の微小流路での微粒子生成の開始時に、安定した微粒子生成状態を得ることが可能となるので、実製造までの立ち上げ時間を短縮することが出来る。

【0020】

微小流路構造体5への微粒子製造用の流体の供給、微小流路構造体で生成された微粒子の回収、及び微小流路構造体の洗浄、乾燥の一連の動作では、いずれか1以上の処理において自動制御可能な手段を備えているので、バルブ操作などの煩雑な操作が不要となる。

【0021】

また、微小流路構造体5で生成された微粒子の粒径変化を検出する検出器14を備えたことで、微小流路構造体5で突発的に所帽の微粒子以外、2倍以上の粒子が生成された場合に検出することが可能となり、更に、検出に連動して所帽の粒径以外の粒径が生成された微小流路構造体5の回収を回収切り換えバルブ15により廃液タンク8への回収へ切り換え、更に微小流路構造体への原料の供給を供給調整バルブ13により停止し、更に供給調整バルブ13にて供給を再開し、微小流路構造体で所帽の微粒子が生成されたことを粒径変動を検出する検出器14により確認し、更に微小流路構造体からの回収を回収切り換えバルブ15にて貯蔵タンク7へ切り換えを行うことができるので、安定した微粒子の生成が可能となる。

【0022】

また、本発明の微粒子製造装置は、微小流路構造体5で生成された微粒子の粒径変動の検出、微小流路構造体5で生成された微粒子の回収の切り換え、微小流路構造体5への原料の供給の停止及び再開、微小流路構造体5で生成された微粒子の確認、及び微小流路構造体5で生成された微粒子の回収の切り換えの一連の処理において、自動制御可能な手段を備えており、このようにすることで、バルブ操作などの煩雑な操作が不要となる。

【0023】

本発明の微粒子製造装置は、その装置が密閉型構造であることを特徴とする。

【0024】

また、本発明の微粒子製造装置は、必要に応じて、生成された微粒子を連続的に重合する、あるいはある一定時間で生成した微粒子を回収タンクで回収し、その後重合することも可能となる。

<微粒子の製造方法>

次に本発明の微粒子製造方法は、微小流路を有する微小流路基板を複数枚積層してなる微小流路構造体に、微粒子製造用の分散相及び連続相を、微小流路構造体に備えられた導入口及びそれに連通する導入流路を通じて導入し、分散相と連続相とが微小流路において合流して微粒子を生成させ、得られた微粒子を含む媒体を微小流路構造体に備えられた排出流路及びそれに連通する排出口を通じて排出し、微粒子を回収する方法である。

【0025】

より具体的には、図5及び流路断面の拡大図である図6に示されるように、分散相を導入するための導入流路21と連続相を導入するための導入流路22と、分散相及び連続相により生成された微粒子を排出させるための排出流路23を備えたY字型微小流路20を用いて微粒子を製造する方法であり、前記Y字型微小流路20における導入流路の合流する部分24(合流部)で微粒子を製造する方法である。図7には、より具体的に微粒子25の生成について示す。ここで、微粒子を製造するための微小流路はY字型微小流路に限定されず、微粒子が製造できる微小流路であればよい。さらに、微小流路がY字型とし、微粒子製造用の流体である分散相と連続相とを微小流路構造体の別の導入口から導入させて微小流路で合流させて微粒子を生成させるとよい。

【0026】

本発明の微粒子製造方法において用いられる分散相とは微粒子製造用の流体であって、微小流路により微粒子を生成させるための液状物であり、例えば、反応性モノマー、架橋剤、重合開始剤等のゲル製造用原料を適当な溶媒に溶解した媒体を指す。ここで分散相としては、本発明が微粒子を効率的に生成させることを目的としており、この目的を達成させるためであれば微小流路を送液できるものであれば特に制限されず、さらに微粒子を形成させることができればその成分も特に制限されない。また、分散相中に一部固体状物が混在したスラリー状のものであっても差し支えない。

【0027】

本発明の微粒子製造方法において用いられる連続相とは微粒子製造用の流体であって、微小流路により分散相より微粒子を生成させるために用いられる液状物であり、例えば、ポリビニルアルコールのゲル製造用の分散剤を適当な溶媒に溶解した媒体を指す。ここで連続相としては分散相と同様に、微小流路を送液できるものであれば特に制限されず、さらに粒子を形成させることができればその成分は特に制限されない。また、連続相中に一部固体状物が混在したスラリー状のものであっても差し支えない。

【0028】

さらに、分散相と連続相とは微粒子を生成させるために、実質的に交じり合わないあるいは相溶性がないことが必要であり、例えば、連続相として水相を用いた場合に分散相としては水に実質的に溶解しない有機相が用いられることとなる。また、連続相として有機相を用いた場合にはその逆となる。

【0029】

図5及び流路断面の拡大図である図6に示されるように、これらの分散相と連続相とをY字型微小流路20の導入流路21、22より導入し、両者が合流する合流部24で微粒子を生成させるものであるが、分散相を導入するための導入流路21と連続相を導入するための導入流路22とが交わる角度(θ)を変化させることで、生成する微粒子の粒子径を制御することが可能であるY字型微小流路20を用いた微粒子製造方法である。導入流路が交わる角度(θ)の設定については、目的とする微粒子の粒子径に応じて適宜決めればよい。

【0030】

分散相を導入するための導入流路21と、連続相を導入するための導入流路22と、分散相及び連続相により生成された微粒子を排出させるための排出流路23を備えたY字型微小流路20において、流路断面のアスペクト比(流路の深さ/幅の比)が0.30以上3.0未満である微小流路用いた微粒子の製造方法である。アスペクト比がこの範囲にあれば、合流部24において均一な微粒子を生成させることができる。この範囲を逸脱して、アスペクト比が0.30未満となると均一な微粒子を生成させることが困難となることがある。

【0031】

分散相を導入するための導入流路21と連続相を導入するための導入流路22の幅及び深さが等しい場合には上記の効果に加え、微小流路の設計が容易となり、また、送液時の制御もより容易となって、工業的量産に好適となる。また、導入流路21、22の幅と排出流路23の幅との関係において、導入流路の幅≧排出流路の幅であれば、導入流路の幅=排出流路の幅よりも、送液流速を増加しても合流部24において均一な微粒子の生成が可能となり、微粒子生成速度を増加させることができるという効果を奏することができ、好ましい態様となる。

【0032】

排出流路の幅としては、分散相を導入するための導入流路と連続相を導入するための導入流路とが交差する合流部から、生成された微粒子を排出するための排出流路の一部の部位において、図8及び合流部の拡大図である図9に示すように排出流路の幅が狭くなっていることが好ましい。すなわち、微粒子排出口に至るまでの間の内、導入流路21、22と排出流路23の合流部24において部分的に狭くするあるいは分散相流路に沿った流路構成壁に凸部26を形成することで送液流速を増加しても合流部24において均一な微粒子の生成が可能でありかつ、送液圧力の上昇を緩和することが可能とすることができ、好ましい態様となる。

【0033】

この排出流路23の幅が狭くなっている部位が、排出流路23中の合流部24又はその近傍にあることが好ましく、特に、排出流路23の幅が狭くなっている部位が、分散相の導入流路21側にあることが好ましい。これらの流路を本明細書においてY字型微小流路20と言い、このY字型微小流路20を用いた微粒子製造方法である。

【0034】

また、図10に示すように上記に示したY字型微小流路20を複数備えた微小流路基板27を用いて、Y字型微小流路20に形成された合流部24で微粒子を製造する方法である。本明細書においては複数のY字型微小流20を備えた基板を微小流路基板27と言うこともある。

【0035】

上記した複数の微小流路基板27への分散相及び連続相の供給には、その微小流路の上下方向に複数の微小流路に分散相及び連続相を供給するための図11及び図12に示すように貯蔵空間30、31(以後リザーバ流路基板27、28と呼ぶ)を配置されている。

【0036】

ここで、リザーバ流路基板27、28及び微小流路基板27は任意の厚みを持った基板上に微細加工技術、切削技術、成形技術等を用いて作製され、ガラス材として石英ガラス、青板ガラス、パイレックス(登録商標)ガラス基板等を用いるのが好ましく、また樹脂基板を用いる場合はポリカーボネート、ナイロン、ポリエーテルイミド等で形成されるのが好ましいが、耐熱性・耐薬品性により変更することは可能である。リザーバ流路基板27、28及び微小流路基板27は熱融着、UV硬化樹脂、熱硬化樹脂あるいは圧着法等により接合され、各基板の間にOリング、シーリング材等により接続されていても良い。

【0037】

本発明の微粒子製造方法は、上記した複数のY字型微小流路20を備えた微小流路基板27を複数枚積層し、更に図13に示すように、上下方向に分散相及び連続相を供給するためのリザーバ流路基板27、28で構成された構造5(以下微小流路構造体)であって、複数の微小流路構造体5に構成するY字型微小流路20に形成された合流部24において、微粒子を製造する方法であり、工業的量産に好適となる。

【発明の効果】

【0038】

本発明の微粒子製造装置によれば、装置の小型化、安定した原料の供給、並びに供給から回収までの配管の簡素化が可能となる。更に本発明の微粒子製造方法によれば、粒度分布の狭い均一な粒径を有した微粒子を製造することが可能となり、工業的量産に好適な微粒子製造装置及びその製造方法が提供される。

【図面の簡単な説明】

【0039】

【図1】本発明における微粒子製造装置のブロック図である。

【図2】本発明における微粒子製造装置の洗浄法を示す図である。

【図3】本発明における微粒子製造装置の洗浄法を示す図である。

【図4】本発明における微粒子製造装置の洗浄法を示す図である。

【図5】本発明における微粒子製造装置に用いるY字型微小流路を示す図である。

【図6】図5中、A−A’で示される部分は、流路の断面部分を拡大したものである。

【図7】本発明における微粒子製造方法を示す図である。

【図8】本発明における微粒子製造装置に用いるY字型微小流路を示す図である。

【図9】図8中の合流部24を拡大した図である。

【図10】本発明における微粒子製造装置に用いる微小流路基板を示す図である。

【図11】本発明における微粒子製造装置に用いるリザーバ流路基板を示す図である。

【図12】本発明における微粒子製造装置に用いるリザーバ流路基板を示す図である。

【図13】本発明における微粒子製造装置に用いる微小流路構造体を示す図である。

【図14】実施例1における微小流路製造装置のブロック図である。

【図15】実施例における微小流路基板を示す図である。

【図16】図15中のY字型微小流路31を拡大した図である。

【図17】本発明におけるリザーバ流路基板を示す図である。

【図18】本発明におけるリザーバ流路基板を示す図である。

【図19】実施例における微小流路構造体を示す図である。

【図20】実施例における粒径分布を示す図である。図中、X軸(横軸)は微粒子の粒径(単位はμm)を示し、Y軸(縦軸)は各粒径の粒子の頻度(%)を示す。

【発明を実施するための形態】

【0040】

以下では、本発明の実施例を示し、更に詳しく発明の実施の形態について説明する。なお、本発明は以下の実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲で、任意に変更可能であることは言うまでもない。

【実施例】

【0041】

(実施例1)

本発明の第1の実施例における微粒子製造装置の構成を図14に示す。図14に示すようN2ガス供給部10、原料を貯蔵する原料タンクユニット部16(原料タンク1、洗浄液タンク2及び脱気装置3)、5つの微小流路構造体32で構成された微粒子生成ユニット部17、生成された微粒子を回収又は洗浄時の廃液を貯蔵する回収タンクユニット部18(回収タンク7及び廃液タンク8)及びそれら接続する配管、バルブ類から構成させる。N2ガス供給部10は配管を介して原料タンク1又は洗浄液タンク2へN2ガスが供給され、これにより原料及び洗浄液の供給が可能となる。

【0042】

本実施例において、原料タンク1aは分散相としてモノマー(スチレン)、酢酸ブチル、過酸化ベンゾイルの混合液を、原料タンク1bは連続相としてポリビニールアルコール3%水溶液を、洗浄液タンク2aには洗浄液としてエタノールを、更に洗浄タンク2bには洗浄液として純水を用いた。実施例においては、5つの微小流路構造体32で微粒子ユニット部17を構成したが、これに限定するものではない。更に必要に応じて原料タンク1の温度制御11も可能である。微粒子生成ユニット17は、微粒子を生成する5つの微小流路構造体32に分散相及び連続相を供給するための分配器4と、5つの微小流路構造体32で生成された微粒子をまとめる集約器6及びそれらの接続する配管、バルブ類で構成される。更に、原料タンク1と分配器4に間に脱気装置3が設置されている。微粒子生成ユニット17で生成された微粒子又は洗浄時の廃液は、微粒子ユニット内の集約器6で1つにまとめられ、回収タンク7又は廃液タンク8へ配管、バルブ類を介して接続、貯蔵される。また、微粒子を生成する5つの微小流路構造体32と集約器6を接続する各々の配管には、粒径変動、所帽の微粒子粒径の2倍以上の粒径を光学的に検出する検出器14が設置されている。この検出器14は、光源である発光ダイオード、透過及び反射光の光量変化を検出するフォトディテクターで構成されている。更に、検出器14の設置以降の各々の配管には、回収切り換えバルブ15が設置してあり、粒径変動の検出に連動して廃液タンク8へのバルブ操作が行われる。また、粒径変動検出に連動し、微小流路構造体32への原料である分散相の供給が供給バルブ13より一時的に停止され、更に一定時間後に微小流路構造体32への原料である分散相の供給を供給バルブ13により開始され、微小流路構造体32で所帽の微粒子の生成を粒径変動の検出器14により確認し、回収切り換えバルブ15により貯蔵タンク7への回収へ切り換える操作が行われる。

【0043】

次に微粒子生成ユニット17を構成する微小流路構造体32は、5インチのパイレックス(登録商標)ガラスとし、図15及び流路拡大図である図16に示すように基板上に100本のY字型微小流路34が形成され、更に所定の位置に貫通穴を形成した微小流路基板33と、微小流路が形成された面を覆うように所定の位置に貫通穴を形成したカバー基板45とが熱融着により接合した。また、図17及び図18に示される、100本のY字型微小流路34へ分散相及び連続相を供給するためのリザーバ流路基板38、39は、分散相と連続相を一時的に貯蔵するリザーバ部40、41、及びY字型微小流路34へ原料を供給する放射状に配置された供給流路42、43を形成し、更に所定の位置に予め貫通穴を形成し、リザーバ流路基板38、39と、リザーバ部40、41及び供給流路42、43が形成された面を覆うように、所定の位置に貫通穴を形成したカバー体45が熱融着により接合されている。原料の導入はリザーバ流路基板38、39の中央に形成した貫通穴44より導入する。上記接合した微小流路基板を3枚と、その上下方向にリザーバ流路基板38、39を積層し、微粒子を生成する微小流路構造体32を構成した。微小流路基板33のY字型微小流路34、リザーバ流路基板38、39のリザーバ部40、41及び供給流路42、43はウェットエッチィングにより形成した。積層する3枚の微小流路基板33及び上下方向に配置される2枚のリザーバ流路基板38、39の間には、各基板間をシールするための所定の位置に貫通穴を予め形成したパッキン46を介して積層されている。以上の基板及びパッキン46を固定するための金属製の基板ホルダー47により、積層された基板及びパッキン46を固定して図19に示す微小流路構造体32を構成した。

【0044】

次に実施例おける微粒子製造用装置を用いて生成した微粒子の粒子径及び分散度を図20に示す。5つの微小流路構造体32で生成された微粒子の平均粒子径は85.5μmで、分散度(=標準偏差/平均粒径)は9.7%と分散性の良好な微粒子を得た。

【0045】

本実施例においては5つの微小流路構造体32を微粒子生成ユニット17として構成したが、微粒子生成ユニット17を構成する微小流路構造体数32は任意に変更することが可能である。また、本実施例においては微粒子製造用装置としたが、微粒子を生成する微小流路構造を化学反応に適した流路とし、この流路で構成した微小流路構造体に変更することで、化学反応生成物を生成する化学反応製造装置となることは言うまでもない。

【符号の説明】

【0046】

1:原料タンク

2:洗浄液タンク

3:脱気装置

4:分配器

5:微小流路構造体

6:集約器

7:回収タンク

8:廃液タンク

9:バキュームポンプ

10:N2ガス供給部

11:温調機構

12:供給バルブ

13:供給調整バルブ

14:検出器

15:回収切り換えバルブ

16:原料タンクユニット部

17:微粒子生成ユニット部

18:回収タンクユニット部

19:原料タンク

20:Y字型微小流路

21:分散相導入流路

22:連続相導入流路

23:排出流路

24:合流部

25:微粒子

26:凸部

27:微小流路基板

28、29:リザーバ流路基板

30、31:貯蔵空間

32:微小流路構造体

33:微小流路基板

34:Y字型微小流路

35:連続相導入部

36:分散相導入部

37:排出部

38、39:リザーバ流路基板

40、41:貯蔵空間

42、43:供給流路

44:導入貫通穴

45:カバー体

46:パッキン

47:基板ホルダー

【技術分野】

【0001】

本発明は、分取、分離用カラム充填剤等に用いられるゲル粒子などを製造用として好適に用いられる微粒子製造装置であり、また、微粒子を生成するための微粒子の製造方法に関する。

【背景技術】

【0002】

微粒子を製造する方法として、従来から懸濁重合法が知られている。この方法は重合開始剤を溶かしたモノマーを分散安定剤の助けで水中に油滴状に分散し、それぞれの油滴中で重合を進め、固体粒子を得るものである。この懸濁重合法は、撹拌される系での重合であり、モノマー油滴がポリマー粒子に変わるまでの間に、合一、再分散が繰り返される。粒子の大きさはモノマー/水比、分散安定剤の影響を強く受け、容器の形状、撹拌方法によって左右される。メカニズムの上から粒子径分布の広がりは狭めにくく、更に制御しにくく、粒子径分布の狭い微粒子を作製することは困難である。

【0003】

また近年、数cm角のガラス基板上に長さが数cm程度で、幅と深さが数μmから数百μmの微小流路を有する微小流路構造体を用い、微小流路に流体を送液することにより微粒子を生成する研究(例えば非特許文献1参照)が注目されている。

【0004】

一般に微小流路の幅と深さは、数十μmから数百μm程度である。このため1つの微小流路における生成物の生成量は毎分数十μL程度であるが、微小流路で化学合成物質あるいは微粒子を工業的に大量生産する場合には、微小流路基板に形成する微小流路の集積度を高める、あるいは集積した微小流路を有する微小流路基板を立体的に積層することで実現可能であると一般的に言われており、このような態様を微小流路のナンバリングアップと称することもある。

【0005】

しかしながら、この微小流路の集積化技術は、従来までに1本の微小流路を有する微小流路基板を数枚程度、モデル的に積層した例が報告されているだけであり(例えば非特許文献2参照)、実用的に数十本から数百本の微小流路を平面的に配置させ、すべての微小流路へ均一に流体を送液すること、更に、前記数十本から数百本集積した微小流路を有する微小流路基盤を更に数枚から数十枚立体的に配置させ、すべての微小流路へ均一に流体を送液することは未だ検討されておらず、微小流路による工業的な大量生産は非常に困難であり、すなわち、前記微小流路から構成された微粒子製造装置を実現することは、従来非常に困難であった。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】西迫貴志ら、「マイクロチャネルにおける液中微小液滴生成」、第4回化学とマイクロシステム研究会講演予稿集、59頁、2001年発行

【非特許文献2】菊谷ら、「パイルアップマイクロリアクターによる高収量マイクロチャンネル内合成」、第3回化学とマイクロシステム研究会公演予稿集、9頁、2001年発行

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上記の問題を解決し、粒度分布の狭い均一な粒径を有した微粒子を製造することが出来る微粒子製造装置及びこの装置を利用した微粒子の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題に対し、微小流路を有する微小流路基板を複数枚積層してなる微小流路構造体を複数有し、微小流路構造体に1以上の微粒子製造用の流体を供給するための手段と、微小流路構造体で生成された微粒子を回収するための手段と、さらに微小流路構造体で生成された微粒子の粒径変化を検出する手段とを備えた装置を用いることで、上記課題を解決できることを見出した。さらに、このように微粒子を生成させるために、微小流路を有する微小流路基板を複数枚積層してなる微小流路構造体に、微粒子製造用の分散相及び連続相を、微小流路構造体に備えられた導入口及びそれに連通する導入流路を通じて導入し、分散相と連続相とが微小流路において合流して微粒子を生成させ、得られた微粒子を含む媒体を微小流路構造体に備えられた排出流路及びそれに連通する排出口を通じて排出し、微粒子を回収し、更に微量流路構造体で生成された微粒子の粒径変動を検出することで、本発明の目的を達成できることも見出し、遂に本発明を完成するに至った。

【0009】

以下、本発明を詳細に説明する。

<微粒子製造装置>

本発明の微粒子製造装置は、図1に示すように、微粒子を製造するための装置であり、微小流路を有する微小流路基板を複数枚積層してなる微小流路構造体5を複数有し、微小流路構造体5に1以上の微粒子製造用の流体である、微粒子製造用の原料や分散剤等の微粒子製造に係わる材料とを供給する手段と、前記複数の微小流路構造体5で生成された微粒子を回収する手段と、前記複数の微小流路構造体で生成された微粒子の粒径変化を研修する手段とを備えたことを特徴とする。なお、上記微小流路構造体は微小流路を有するものであるが、この微小流路は1又は2以上が1枚の基板に存在しておればよく、さらに2以上の複数存在しておれば、微粒子製造をより効率的に行うことができるため、好ましい態様となる。

【0010】

微粒子製造用の流体として液体であれば、後の述べる流体の送液方法として圧力送液方式(圧送方式ともいう)を採用する際には好適となり、さらに、微粒子を製造するための原料等として、微粒子製造用の流体がゲル製造用原料を含む液体及びゲル製造用分散剤を含む液体であることが好ましい。

【0011】

この微小流路構造体5に1以上の微粒子製造用の流体を供給するための手段が圧送方式であれば、これにより前記複数の微小流路構造体5への原料の供給時に脈動のない安定した供給が可能となり、前記複数の微小流路構造体5で安定した微粒子の生成が可能となる。

【0012】

また、原料を供給する際に脱気装置3を備えたことで、圧送方式で問題とされる微粒子製造用の流体への気体の混入を回避することが可能となり、前記複数の微小流路構造体5で安定した微粒子の生成が可能となる。

【0013】

更に、微小流路構造体5へ微粒子製造用の流体を供給するための分配器4を備え、微小流路構造体5で生成された微粒子を回収するための集約器6を備えたことで、微小流路構造体5への原料の供給から、微小流路構造体5で生成された微粒子の回収までの配管を簡素化出来る。

【0014】

微粒子製造用の流体を供給するための手段として、微小流路構造体5に予めゲル製造用分散剤を含む液体を一時的に供給する手段を備え、微小流路構造体5を構成する微小流路内をゲル製造用分散剤を含む液体で満たすことが可能であり、または微小流路構造体5内に生じる排圧を調整する手段9を備え、微小流路構造体5を構成する複数の微小流路を減圧することが可能となっている。これにより、微小流路構造体5を構成する複数の微小流路に微粒子製造用の流体の導入が容易となる。

【0015】

微小流路構造体5を洗浄する手段を備え、その洗浄手段が微粒子製造用の流体が送液される方向に対して順方向(図2)、あるいは微小流路構造体5で生成された微粒子を回収する集約器側から微粒子製造用の流体が送液される方向に対して逆方向に液体を洗浄できる機構を有している(図3)ことで洗浄効果を高めることが可能となっている。これにより、微小流路構造体5を構成する複数の微小流路の洗浄が可能となり、複数の微小流路の詰まりを防ぐことが出来る。

【0016】

微小流路構造体5に気体を供給する手段を備え、洗浄後に微小流路構造体5を構成する複数の微小流路に気体を供給し(図4)、複数の微小流路を乾燥させることが可能となるので、複数の微小流路を清浄な状態を保つことが出来る。

【0017】

微小流路構造体5に供給する微粒子製造用の流体を貯蔵するための流体貯蔵タンク1と、微小流路構造体5で生成された微粒子を回収するための回収タンク7を備え、微粒子製造用の流体を流体貯蔵タンク1への自動供給手段と、微小流路構造体5で生成された微粒子を回収タンク7から自動移送手段を備えており、原料タンク1への自動供給及び回収タンク7からの自動移送が可能となるので、流体貯蔵タンク1及び回収タンク7の貯蔵量に依存しない連続製造も出来る。

【0018】

流体貯蔵タンク1、回収タンク7及び微粒子生成ユニットに温度制御可能な手段11を備えているので、本発明の微粒子製造装置の設置場所に依存しない安定した微粒子製造用の流体の供給と、微小流路構造体5で生成された微粒子を安定した状態で保持することが出来る。

【0019】

微小流路構造体5へ微粒子製造用の流体を供給する際に、微粒子製造用の流体の供給量を調整するための複数の供給バルブ12を備え、この複数の供給バルブ12を調整することで所定の供給流量に調整することが可能となり、微小流路構造体5を構成する複数の微小流路で生成する微粒子の生成条件を変えることが可能となり、複数の微小流路での微粒子生成の開始時に、安定した微粒子生成状態を得ることが可能となるので、実製造までの立ち上げ時間を短縮することが出来る。

【0020】

微小流路構造体5への微粒子製造用の流体の供給、微小流路構造体で生成された微粒子の回収、及び微小流路構造体の洗浄、乾燥の一連の動作では、いずれか1以上の処理において自動制御可能な手段を備えているので、バルブ操作などの煩雑な操作が不要となる。

【0021】

また、微小流路構造体5で生成された微粒子の粒径変化を検出する検出器14を備えたことで、微小流路構造体5で突発的に所帽の微粒子以外、2倍以上の粒子が生成された場合に検出することが可能となり、更に、検出に連動して所帽の粒径以外の粒径が生成された微小流路構造体5の回収を回収切り換えバルブ15により廃液タンク8への回収へ切り換え、更に微小流路構造体への原料の供給を供給調整バルブ13により停止し、更に供給調整バルブ13にて供給を再開し、微小流路構造体で所帽の微粒子が生成されたことを粒径変動を検出する検出器14により確認し、更に微小流路構造体からの回収を回収切り換えバルブ15にて貯蔵タンク7へ切り換えを行うことができるので、安定した微粒子の生成が可能となる。

【0022】

また、本発明の微粒子製造装置は、微小流路構造体5で生成された微粒子の粒径変動の検出、微小流路構造体5で生成された微粒子の回収の切り換え、微小流路構造体5への原料の供給の停止及び再開、微小流路構造体5で生成された微粒子の確認、及び微小流路構造体5で生成された微粒子の回収の切り換えの一連の処理において、自動制御可能な手段を備えており、このようにすることで、バルブ操作などの煩雑な操作が不要となる。

【0023】

本発明の微粒子製造装置は、その装置が密閉型構造であることを特徴とする。

【0024】

また、本発明の微粒子製造装置は、必要に応じて、生成された微粒子を連続的に重合する、あるいはある一定時間で生成した微粒子を回収タンクで回収し、その後重合することも可能となる。

<微粒子の製造方法>

次に本発明の微粒子製造方法は、微小流路を有する微小流路基板を複数枚積層してなる微小流路構造体に、微粒子製造用の分散相及び連続相を、微小流路構造体に備えられた導入口及びそれに連通する導入流路を通じて導入し、分散相と連続相とが微小流路において合流して微粒子を生成させ、得られた微粒子を含む媒体を微小流路構造体に備えられた排出流路及びそれに連通する排出口を通じて排出し、微粒子を回収する方法である。

【0025】

より具体的には、図5及び流路断面の拡大図である図6に示されるように、分散相を導入するための導入流路21と連続相を導入するための導入流路22と、分散相及び連続相により生成された微粒子を排出させるための排出流路23を備えたY字型微小流路20を用いて微粒子を製造する方法であり、前記Y字型微小流路20における導入流路の合流する部分24(合流部)で微粒子を製造する方法である。図7には、より具体的に微粒子25の生成について示す。ここで、微粒子を製造するための微小流路はY字型微小流路に限定されず、微粒子が製造できる微小流路であればよい。さらに、微小流路がY字型とし、微粒子製造用の流体である分散相と連続相とを微小流路構造体の別の導入口から導入させて微小流路で合流させて微粒子を生成させるとよい。

【0026】

本発明の微粒子製造方法において用いられる分散相とは微粒子製造用の流体であって、微小流路により微粒子を生成させるための液状物であり、例えば、反応性モノマー、架橋剤、重合開始剤等のゲル製造用原料を適当な溶媒に溶解した媒体を指す。ここで分散相としては、本発明が微粒子を効率的に生成させることを目的としており、この目的を達成させるためであれば微小流路を送液できるものであれば特に制限されず、さらに微粒子を形成させることができればその成分も特に制限されない。また、分散相中に一部固体状物が混在したスラリー状のものであっても差し支えない。

【0027】

本発明の微粒子製造方法において用いられる連続相とは微粒子製造用の流体であって、微小流路により分散相より微粒子を生成させるために用いられる液状物であり、例えば、ポリビニルアルコールのゲル製造用の分散剤を適当な溶媒に溶解した媒体を指す。ここで連続相としては分散相と同様に、微小流路を送液できるものであれば特に制限されず、さらに粒子を形成させることができればその成分は特に制限されない。また、連続相中に一部固体状物が混在したスラリー状のものであっても差し支えない。

【0028】

さらに、分散相と連続相とは微粒子を生成させるために、実質的に交じり合わないあるいは相溶性がないことが必要であり、例えば、連続相として水相を用いた場合に分散相としては水に実質的に溶解しない有機相が用いられることとなる。また、連続相として有機相を用いた場合にはその逆となる。

【0029】

図5及び流路断面の拡大図である図6に示されるように、これらの分散相と連続相とをY字型微小流路20の導入流路21、22より導入し、両者が合流する合流部24で微粒子を生成させるものであるが、分散相を導入するための導入流路21と連続相を導入するための導入流路22とが交わる角度(θ)を変化させることで、生成する微粒子の粒子径を制御することが可能であるY字型微小流路20を用いた微粒子製造方法である。導入流路が交わる角度(θ)の設定については、目的とする微粒子の粒子径に応じて適宜決めればよい。

【0030】

分散相を導入するための導入流路21と、連続相を導入するための導入流路22と、分散相及び連続相により生成された微粒子を排出させるための排出流路23を備えたY字型微小流路20において、流路断面のアスペクト比(流路の深さ/幅の比)が0.30以上3.0未満である微小流路用いた微粒子の製造方法である。アスペクト比がこの範囲にあれば、合流部24において均一な微粒子を生成させることができる。この範囲を逸脱して、アスペクト比が0.30未満となると均一な微粒子を生成させることが困難となることがある。

【0031】

分散相を導入するための導入流路21と連続相を導入するための導入流路22の幅及び深さが等しい場合には上記の効果に加え、微小流路の設計が容易となり、また、送液時の制御もより容易となって、工業的量産に好適となる。また、導入流路21、22の幅と排出流路23の幅との関係において、導入流路の幅≧排出流路の幅であれば、導入流路の幅=排出流路の幅よりも、送液流速を増加しても合流部24において均一な微粒子の生成が可能となり、微粒子生成速度を増加させることができるという効果を奏することができ、好ましい態様となる。

【0032】

排出流路の幅としては、分散相を導入するための導入流路と連続相を導入するための導入流路とが交差する合流部から、生成された微粒子を排出するための排出流路の一部の部位において、図8及び合流部の拡大図である図9に示すように排出流路の幅が狭くなっていることが好ましい。すなわち、微粒子排出口に至るまでの間の内、導入流路21、22と排出流路23の合流部24において部分的に狭くするあるいは分散相流路に沿った流路構成壁に凸部26を形成することで送液流速を増加しても合流部24において均一な微粒子の生成が可能でありかつ、送液圧力の上昇を緩和することが可能とすることができ、好ましい態様となる。

【0033】

この排出流路23の幅が狭くなっている部位が、排出流路23中の合流部24又はその近傍にあることが好ましく、特に、排出流路23の幅が狭くなっている部位が、分散相の導入流路21側にあることが好ましい。これらの流路を本明細書においてY字型微小流路20と言い、このY字型微小流路20を用いた微粒子製造方法である。

【0034】

また、図10に示すように上記に示したY字型微小流路20を複数備えた微小流路基板27を用いて、Y字型微小流路20に形成された合流部24で微粒子を製造する方法である。本明細書においては複数のY字型微小流20を備えた基板を微小流路基板27と言うこともある。

【0035】

上記した複数の微小流路基板27への分散相及び連続相の供給には、その微小流路の上下方向に複数の微小流路に分散相及び連続相を供給するための図11及び図12に示すように貯蔵空間30、31(以後リザーバ流路基板27、28と呼ぶ)を配置されている。

【0036】

ここで、リザーバ流路基板27、28及び微小流路基板27は任意の厚みを持った基板上に微細加工技術、切削技術、成形技術等を用いて作製され、ガラス材として石英ガラス、青板ガラス、パイレックス(登録商標)ガラス基板等を用いるのが好ましく、また樹脂基板を用いる場合はポリカーボネート、ナイロン、ポリエーテルイミド等で形成されるのが好ましいが、耐熱性・耐薬品性により変更することは可能である。リザーバ流路基板27、28及び微小流路基板27は熱融着、UV硬化樹脂、熱硬化樹脂あるいは圧着法等により接合され、各基板の間にOリング、シーリング材等により接続されていても良い。

【0037】

本発明の微粒子製造方法は、上記した複数のY字型微小流路20を備えた微小流路基板27を複数枚積層し、更に図13に示すように、上下方向に分散相及び連続相を供給するためのリザーバ流路基板27、28で構成された構造5(以下微小流路構造体)であって、複数の微小流路構造体5に構成するY字型微小流路20に形成された合流部24において、微粒子を製造する方法であり、工業的量産に好適となる。

【発明の効果】

【0038】

本発明の微粒子製造装置によれば、装置の小型化、安定した原料の供給、並びに供給から回収までの配管の簡素化が可能となる。更に本発明の微粒子製造方法によれば、粒度分布の狭い均一な粒径を有した微粒子を製造することが可能となり、工業的量産に好適な微粒子製造装置及びその製造方法が提供される。

【図面の簡単な説明】

【0039】

【図1】本発明における微粒子製造装置のブロック図である。

【図2】本発明における微粒子製造装置の洗浄法を示す図である。

【図3】本発明における微粒子製造装置の洗浄法を示す図である。

【図4】本発明における微粒子製造装置の洗浄法を示す図である。

【図5】本発明における微粒子製造装置に用いるY字型微小流路を示す図である。

【図6】図5中、A−A’で示される部分は、流路の断面部分を拡大したものである。

【図7】本発明における微粒子製造方法を示す図である。

【図8】本発明における微粒子製造装置に用いるY字型微小流路を示す図である。

【図9】図8中の合流部24を拡大した図である。

【図10】本発明における微粒子製造装置に用いる微小流路基板を示す図である。

【図11】本発明における微粒子製造装置に用いるリザーバ流路基板を示す図である。

【図12】本発明における微粒子製造装置に用いるリザーバ流路基板を示す図である。

【図13】本発明における微粒子製造装置に用いる微小流路構造体を示す図である。

【図14】実施例1における微小流路製造装置のブロック図である。

【図15】実施例における微小流路基板を示す図である。

【図16】図15中のY字型微小流路31を拡大した図である。

【図17】本発明におけるリザーバ流路基板を示す図である。

【図18】本発明におけるリザーバ流路基板を示す図である。

【図19】実施例における微小流路構造体を示す図である。

【図20】実施例における粒径分布を示す図である。図中、X軸(横軸)は微粒子の粒径(単位はμm)を示し、Y軸(縦軸)は各粒径の粒子の頻度(%)を示す。

【発明を実施するための形態】

【0040】

以下では、本発明の実施例を示し、更に詳しく発明の実施の形態について説明する。なお、本発明は以下の実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲で、任意に変更可能であることは言うまでもない。

【実施例】

【0041】

(実施例1)

本発明の第1の実施例における微粒子製造装置の構成を図14に示す。図14に示すようN2ガス供給部10、原料を貯蔵する原料タンクユニット部16(原料タンク1、洗浄液タンク2及び脱気装置3)、5つの微小流路構造体32で構成された微粒子生成ユニット部17、生成された微粒子を回収又は洗浄時の廃液を貯蔵する回収タンクユニット部18(回収タンク7及び廃液タンク8)及びそれら接続する配管、バルブ類から構成させる。N2ガス供給部10は配管を介して原料タンク1又は洗浄液タンク2へN2ガスが供給され、これにより原料及び洗浄液の供給が可能となる。

【0042】

本実施例において、原料タンク1aは分散相としてモノマー(スチレン)、酢酸ブチル、過酸化ベンゾイルの混合液を、原料タンク1bは連続相としてポリビニールアルコール3%水溶液を、洗浄液タンク2aには洗浄液としてエタノールを、更に洗浄タンク2bには洗浄液として純水を用いた。実施例においては、5つの微小流路構造体32で微粒子ユニット部17を構成したが、これに限定するものではない。更に必要に応じて原料タンク1の温度制御11も可能である。微粒子生成ユニット17は、微粒子を生成する5つの微小流路構造体32に分散相及び連続相を供給するための分配器4と、5つの微小流路構造体32で生成された微粒子をまとめる集約器6及びそれらの接続する配管、バルブ類で構成される。更に、原料タンク1と分配器4に間に脱気装置3が設置されている。微粒子生成ユニット17で生成された微粒子又は洗浄時の廃液は、微粒子ユニット内の集約器6で1つにまとめられ、回収タンク7又は廃液タンク8へ配管、バルブ類を介して接続、貯蔵される。また、微粒子を生成する5つの微小流路構造体32と集約器6を接続する各々の配管には、粒径変動、所帽の微粒子粒径の2倍以上の粒径を光学的に検出する検出器14が設置されている。この検出器14は、光源である発光ダイオード、透過及び反射光の光量変化を検出するフォトディテクターで構成されている。更に、検出器14の設置以降の各々の配管には、回収切り換えバルブ15が設置してあり、粒径変動の検出に連動して廃液タンク8へのバルブ操作が行われる。また、粒径変動検出に連動し、微小流路構造体32への原料である分散相の供給が供給バルブ13より一時的に停止され、更に一定時間後に微小流路構造体32への原料である分散相の供給を供給バルブ13により開始され、微小流路構造体32で所帽の微粒子の生成を粒径変動の検出器14により確認し、回収切り換えバルブ15により貯蔵タンク7への回収へ切り換える操作が行われる。

【0043】

次に微粒子生成ユニット17を構成する微小流路構造体32は、5インチのパイレックス(登録商標)ガラスとし、図15及び流路拡大図である図16に示すように基板上に100本のY字型微小流路34が形成され、更に所定の位置に貫通穴を形成した微小流路基板33と、微小流路が形成された面を覆うように所定の位置に貫通穴を形成したカバー基板45とが熱融着により接合した。また、図17及び図18に示される、100本のY字型微小流路34へ分散相及び連続相を供給するためのリザーバ流路基板38、39は、分散相と連続相を一時的に貯蔵するリザーバ部40、41、及びY字型微小流路34へ原料を供給する放射状に配置された供給流路42、43を形成し、更に所定の位置に予め貫通穴を形成し、リザーバ流路基板38、39と、リザーバ部40、41及び供給流路42、43が形成された面を覆うように、所定の位置に貫通穴を形成したカバー体45が熱融着により接合されている。原料の導入はリザーバ流路基板38、39の中央に形成した貫通穴44より導入する。上記接合した微小流路基板を3枚と、その上下方向にリザーバ流路基板38、39を積層し、微粒子を生成する微小流路構造体32を構成した。微小流路基板33のY字型微小流路34、リザーバ流路基板38、39のリザーバ部40、41及び供給流路42、43はウェットエッチィングにより形成した。積層する3枚の微小流路基板33及び上下方向に配置される2枚のリザーバ流路基板38、39の間には、各基板間をシールするための所定の位置に貫通穴を予め形成したパッキン46を介して積層されている。以上の基板及びパッキン46を固定するための金属製の基板ホルダー47により、積層された基板及びパッキン46を固定して図19に示す微小流路構造体32を構成した。

【0044】

次に実施例おける微粒子製造用装置を用いて生成した微粒子の粒子径及び分散度を図20に示す。5つの微小流路構造体32で生成された微粒子の平均粒子径は85.5μmで、分散度(=標準偏差/平均粒径)は9.7%と分散性の良好な微粒子を得た。

【0045】

本実施例においては5つの微小流路構造体32を微粒子生成ユニット17として構成したが、微粒子生成ユニット17を構成する微小流路構造体数32は任意に変更することが可能である。また、本実施例においては微粒子製造用装置としたが、微粒子を生成する微小流路構造を化学反応に適した流路とし、この流路で構成した微小流路構造体に変更することで、化学反応生成物を生成する化学反応製造装置となることは言うまでもない。

【符号の説明】

【0046】

1:原料タンク

2:洗浄液タンク

3:脱気装置

4:分配器

5:微小流路構造体

6:集約器

7:回収タンク

8:廃液タンク

9:バキュームポンプ

10:N2ガス供給部

11:温調機構

12:供給バルブ

13:供給調整バルブ

14:検出器

15:回収切り換えバルブ

16:原料タンクユニット部

17:微粒子生成ユニット部

18:回収タンクユニット部

19:原料タンク

20:Y字型微小流路

21:分散相導入流路

22:連続相導入流路

23:排出流路

24:合流部

25:微粒子

26:凸部

27:微小流路基板

28、29:リザーバ流路基板

30、31:貯蔵空間

32:微小流路構造体

33:微小流路基板

34:Y字型微小流路

35:連続相導入部

36:分散相導入部

37:排出部

38、39:リザーバ流路基板

40、41:貯蔵空間

42、43:供給流路

44:導入貫通穴

45:カバー体

46:パッキン

47:基板ホルダー

【特許請求の範囲】

【請求項1】

微粒子を製造するための装置であって、当該装置は分散相及び連続相を供給するために放射状に配置された供給流路を有するリザーバー流路基板と複数のY字型微小流路とを有する微小流路基板を複数枚積層してなる微小流路構造体を複数有し、前記微小流路構造体に微粒子製造用の流体を供給するための手段と、前記微小流路構造体で生成された微粒子を回収するための手段と、前記微小流路構造体で生成された微粒子の粒径変化を検出する手段として光源である発光ダイオード、透過及び反射光の光量変化を検出するフォトディテクター、とを備えたことを特徴とする微粒子製造装置。

【請求項2】

微粒子製造用の流体が液体であることを特徴とする請求項1に記載の微粒子製造装置。

【請求項3】

微粒子製造用の流体がゲル製造用原料を含む液体及びゲル製造用分散剤を含む液体であることを特徴とする請求項1又は請求項2に記載の微粒子製造装置。

【請求項4】

微粒子製造用の流体を供給するための手段が圧送方式によるものであり、かつ前記微小流路構造体に供給する液体の脱気する手段を備えたことを特徴とする請求項1〜3のいずれかに記載の微粒子製造装置。

【請求項5】

微小流路構造体へ流体を供給するための分配器と、微小流路構造体で生成された微粒子を回収するための集約器と、を備えたことを特徴とする請求項1〜4のいずれかに記載の微粒子製造装置。

【請求項6】

微粒子製造用の流体を供給するための手段として微小流路構造体に予めゲル製造用分散剤を含む液体を一時的に供給する手段を備え、前記微小流路構造体を構成する微小流路内をゲル製造用分散剤を含む液体で満たすことを特徴とする請求項3〜5のいずれかに記載の微粒子製造装置。

【請求項7】

微小流路構造体に液体を供給する際に、前記微小流路構造体内に生じる排圧を調整するための手段を備えたことを特徴とする請求項1〜6のいずれかに記載の微粒子製造装置。

【請求項8】

微小流路構造体を洗浄するための手段を備え、その洗浄手段が微粒子製造用の流体が送液される方向に対して順方向又は逆方向に液体を洗浄できる機構を有していることを特徴とする請求項1〜7のいずれかに記載の微粒子製造装置。

【請求項9】

微小流路構造体を構成する微小流路を乾燥させるための気体を供給する手段を備えることを特徴とする請求項1〜8のいずれかに記載の微粒子製造装置。

【請求項10】

ゲル製造用原料を貯蔵するタンクへの自動供給手段と、生成された微粒子を回収するためのタンクからの自動移送手段とを備えていることを特徴とする請求項3〜9のいずれかに記載の微粒子製造装置。

【請求項11】

微小流路構造体に供給する微粒子製造用の流体を貯蔵するためのタンクと、微小流路構造体で生成された微粒子を回収するためのタンクと、微小流路構造体に温度制御可能な手段と、を備えたことを特徴とする請求項1〜10のいずれかに記載の微粒子製造装置。

【請求項12】

微小流路構造体へ微粒子製造用の流体を供給する際に、当該微粒子製造用の流体の供給量を調整するための複数のバルブを備え、前記複数のバルブを調整することで所定の供給流量に調整するための機能を備えたことを特徴とする請求項1〜11のいずれかに記載の微粒子製造装置。

【請求項13】

微小流路構造体への微粒子製造用の流体の供給、微小流路構造体で生成された微粒子の回収、微小流路構造体の洗浄、乾燥のいずれか1以上の処理において、自動制御可能な手段を備えたことを特徴とする請求項1〜12のいずれかに記載の微粒子製造装置。

【請求項14】

微小流路構造体で生成された微粒子の粒径変化を検出する手段において、生成される粒子の平均粒径に対し、2倍以上の粒子を検出するための手段を備えたことを特徴とする請求項1〜13のいずれかに記載の微粒子製造装置。

【請求項15】

請求項14記載の粒径変動の検出に連動して、微小流路構造体で生成された粒子の回収の停止、微小流路構造体への原料供給の停止及び原料供給の開始、及び微小流路構造体で生成された微粒子の回収の開始の一連の処理において、自動制御可能な手段を備えたことを特徴とする請求項1〜14のいずれかに記載の微粒子清掃装置。

【請求項16】

微粒子製造装置が密閉型構造であることを特徴とする請求項1〜15のいずれかに記載の微粒子製造装置。

【請求項1】

微粒子を製造するための装置であって、当該装置は分散相及び連続相を供給するために放射状に配置された供給流路を有するリザーバー流路基板と複数のY字型微小流路とを有する微小流路基板を複数枚積層してなる微小流路構造体を複数有し、前記微小流路構造体に微粒子製造用の流体を供給するための手段と、前記微小流路構造体で生成された微粒子を回収するための手段と、前記微小流路構造体で生成された微粒子の粒径変化を検出する手段として光源である発光ダイオード、透過及び反射光の光量変化を検出するフォトディテクター、とを備えたことを特徴とする微粒子製造装置。

【請求項2】

微粒子製造用の流体が液体であることを特徴とする請求項1に記載の微粒子製造装置。

【請求項3】

微粒子製造用の流体がゲル製造用原料を含む液体及びゲル製造用分散剤を含む液体であることを特徴とする請求項1又は請求項2に記載の微粒子製造装置。

【請求項4】

微粒子製造用の流体を供給するための手段が圧送方式によるものであり、かつ前記微小流路構造体に供給する液体の脱気する手段を備えたことを特徴とする請求項1〜3のいずれかに記載の微粒子製造装置。

【請求項5】

微小流路構造体へ流体を供給するための分配器と、微小流路構造体で生成された微粒子を回収するための集約器と、を備えたことを特徴とする請求項1〜4のいずれかに記載の微粒子製造装置。

【請求項6】

微粒子製造用の流体を供給するための手段として微小流路構造体に予めゲル製造用分散剤を含む液体を一時的に供給する手段を備え、前記微小流路構造体を構成する微小流路内をゲル製造用分散剤を含む液体で満たすことを特徴とする請求項3〜5のいずれかに記載の微粒子製造装置。

【請求項7】

微小流路構造体に液体を供給する際に、前記微小流路構造体内に生じる排圧を調整するための手段を備えたことを特徴とする請求項1〜6のいずれかに記載の微粒子製造装置。

【請求項8】

微小流路構造体を洗浄するための手段を備え、その洗浄手段が微粒子製造用の流体が送液される方向に対して順方向又は逆方向に液体を洗浄できる機構を有していることを特徴とする請求項1〜7のいずれかに記載の微粒子製造装置。

【請求項9】

微小流路構造体を構成する微小流路を乾燥させるための気体を供給する手段を備えることを特徴とする請求項1〜8のいずれかに記載の微粒子製造装置。

【請求項10】

ゲル製造用原料を貯蔵するタンクへの自動供給手段と、生成された微粒子を回収するためのタンクからの自動移送手段とを備えていることを特徴とする請求項3〜9のいずれかに記載の微粒子製造装置。

【請求項11】

微小流路構造体に供給する微粒子製造用の流体を貯蔵するためのタンクと、微小流路構造体で生成された微粒子を回収するためのタンクと、微小流路構造体に温度制御可能な手段と、を備えたことを特徴とする請求項1〜10のいずれかに記載の微粒子製造装置。

【請求項12】

微小流路構造体へ微粒子製造用の流体を供給する際に、当該微粒子製造用の流体の供給量を調整するための複数のバルブを備え、前記複数のバルブを調整することで所定の供給流量に調整するための機能を備えたことを特徴とする請求項1〜11のいずれかに記載の微粒子製造装置。

【請求項13】

微小流路構造体への微粒子製造用の流体の供給、微小流路構造体で生成された微粒子の回収、微小流路構造体の洗浄、乾燥のいずれか1以上の処理において、自動制御可能な手段を備えたことを特徴とする請求項1〜12のいずれかに記載の微粒子製造装置。

【請求項14】

微小流路構造体で生成された微粒子の粒径変化を検出する手段において、生成される粒子の平均粒径に対し、2倍以上の粒子を検出するための手段を備えたことを特徴とする請求項1〜13のいずれかに記載の微粒子製造装置。

【請求項15】

請求項14記載の粒径変動の検出に連動して、微小流路構造体で生成された粒子の回収の停止、微小流路構造体への原料供給の停止及び原料供給の開始、及び微小流路構造体で生成された微粒子の回収の開始の一連の処理において、自動制御可能な手段を備えたことを特徴とする請求項1〜14のいずれかに記載の微粒子清掃装置。

【請求項16】

微粒子製造装置が密閉型構造であることを特徴とする請求項1〜15のいずれかに記載の微粒子製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2009−166039(P2009−166039A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2009−57584(P2009−57584)

【出願日】平成21年3月11日(2009.3.11)

【分割の表示】特願2003−426882(P2003−426882)の分割

【原出願日】平成15年12月24日(2003.12.24)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成21年3月11日(2009.3.11)

【分割の表示】特願2003−426882(P2003−426882)の分割

【原出願日】平成15年12月24日(2003.12.24)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]