摩耗検知装置およびそれを備える風力発電装置ならびに摩耗検知方法

【課題】風力発電装置における増速機のギヤまたは軸受の摩耗を低コストかつ簡易に検出する。

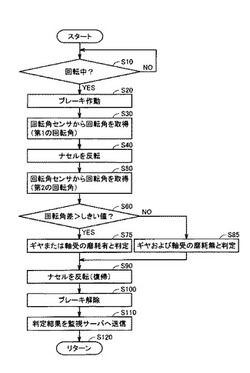

【解決手段】ブレードが回転中であると判定されると(S10にてYES)、制御装置は、ブレーキ装置を作動させ(S20)、回転角センサから回転角(第1の回転角)を取得する(S30)。その後、制御装置は、ナセルを反転させ(S40)、回転角センサから回転角(第2の回転角)を再び取得する(S50)。そして、制御装置は、第1の回転角と第2の回転角との差がしきい値よりも大きいか否かを判定し(S60)、回転角差がしきい値よりも大きいと判定されると(S60にてYES)、制御装置は、増速機のギヤまたは軸受が摩耗しているものと判定する(S75)。

【解決手段】ブレードが回転中であると判定されると(S10にてYES)、制御装置は、ブレーキ装置を作動させ(S20)、回転角センサから回転角(第1の回転角)を取得する(S30)。その後、制御装置は、ナセルを反転させ(S40)、回転角センサから回転角(第2の回転角)を再び取得する(S50)。そして、制御装置は、第1の回転角と第2の回転角との差がしきい値よりも大きいか否かを判定し(S60)、回転角差がしきい値よりも大きいと判定されると(S60にてYES)、制御装置は、増速機のギヤまたは軸受が摩耗しているものと判定する(S75)。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、摩耗検知装置およびそれを備える風力発電装置ならびに摩耗検知方法に関し、特に、風力発電装置に設けられる増速機のギヤまたは軸受の摩耗を検知する摩耗検知装置およびそれを備える風力発電装置ならびに摩耗検知方法に関する。

【背景技術】

【0002】

環境に配慮した発電設備として風力発電装置が注目されている。風力発電装置においては、風力を受けるブレードに接続される主軸を回転させ、増速機により主軸の回転を増速した上で発電機のロータを回転させることによって発電が行なわれる。

【0003】

増速機は、主軸の回転速度(たとえば10〜30rpm)をギヤ増速機構により発電機に必要な回転速度(たとえば1200〜1800rpm)に増速する。この増速機は、風力発電装置の中でも重要な部位であり、増速機には高い信頼性が求められる。

【0004】

増速機の破損モードの1つにギヤや軸受の摩耗がある。ギヤが摩耗すると、発電効率が低下するうえ、摩耗の程度が大きくなると、増速機としての機能が停止し得る。また、軸受が摩耗すると、ギヤのバックラッシュが変化し、伝達効率が低下するだけでなくギヤの損傷にも繋がる。増速機が格納されるナセルは、高所に配設されているため、作業員による現場での摩耗検知にも限界がある。

【0005】

そこで、風力発電装置における増速機のギヤまたは軸受の摩耗を自動検知できることが望ましい。特開2008−82579号公報(特許文献1)は、ギヤの摩耗を検知する摩耗検知機構を開示する。この摩耗検知機構においては、ギヤの歯面の側面を検出する第1および第2のセンサが設けられ、ギヤを回転させたときの、第1のセンサの信号が変化するタイミングと第2のセンサの信号が変化するタイミングとの時間差に基づいて、ギヤ摩耗が検知される(特許文献1参照)。

【0006】

また、特開2005−164314号公報(特許文献2)には、超音波マイクロホン等の超音波センサを用いて軸受の摩耗を検知することが開示されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−82579号公報

【特許文献2】特開2005−164314号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1に開示される手法では、センサ(たとえば光学センサ)を複数設ける必要がある。特に、風力発電装置の増速機には、多数のギヤが用いられているので、風力発電装置における増速機のギヤの摩耗検出に上記手法を適用する場合、極めて多数のセンサが必要となり、コスト高となる。また、上記公報に開示される手法は、センサによりギヤの歯面の側面を検出するので、センサの調整に手間がかかる可能性もある。

【0009】

また、上記特許文献2に記載のような超音波センサを用いる手法では、超音波は、指向性が強くかつ空気中の減衰率も大きいので、その設置箇所が限定される。複数の超音波センサを設置することで様々な箇所の摩耗を測定できる可能性はあるが、その開発や検証は難しく、また設置費用も高い。

【0010】

そこで、この発明は、かかる課題を解決するためになされたものであり、その目的は、風力発電装置における増速機のギヤまたは軸受の摩耗を低コストかつ簡易に検出することである。

【課題を解決するための手段】

【0011】

この発明によれば、摩耗検知装置は、風力発電装置に設けられる増速機のギヤまたは軸受の摩耗を検知する摩耗検知装置である。風力発電装置は、風力を回転力に変換するブレードと、ブレードから回転力を受ける主軸と、主軸の回転を増速する増速機と、増速機の出力軸に接続される発電機と、ナセルとを含む。ナセルは、主軸、増速機および発電機を格納し、支柱上部に回転自在に支持される。そして、摩耗検知装置は、ブレーキ装置と、回転角センサと、制御部と、判定部とを備える。ブレーキ装置は、増速機の出力軸を非回転状態に固定する。回転角センサは、主軸の回転角を検出する。制御部は、ブレードによる受風状態を変えることによって、風力により主軸に与えられる回転力の向きを反転させる。判定部は、ブレーキ装置を作動させた状態で、制御部により回転力の向きを反転させる前の回転角センサの第1の検出値と制御部により回転力の向きを反転させた後の回転角センサの第2の検出値とを比較することによって、増速機のギヤまたは軸受の摩耗の有無を判定する。

【0012】

好ましくは、制御部は、ナセルを反転させるための駆動制御部を含む。そして、判定部は、ブレーキ装置を作動させた状態で、ナセルを反転させる前の第1の検出値と駆動制御部によりナセルを反転させた後の第2の検出値とを比較することによって、ギヤまたは軸受の摩耗の有無を判定する。

【0013】

また、好ましくは、制御部は、ブレードの角度を変えることによって、風力により主軸に与えられる回転力の向きを反転させるための駆動制御部を含む。そして、判定部は、ブレーキ装置を作動させた状態で、ブレードの角度を変える前の第1の検出値と駆動制御部によりブレードの角度を変えた後の第2の検出値とを比較することによって、ギヤまたは軸受の摩耗の有無を判定する。

【0014】

好ましくは、判定部は、第1の検出値と第2の検出値との差が予め定められたしきい値を超えると、ギヤまたは軸受が摩耗しているものと判定する。

【0015】

好ましくは、しきい値は、ギヤのバックラッシュ、軸受内部すきま、および増速機の構成部品の弾性変形に基づいて決定される。

【0016】

好ましくは、しきい値は、風力発電装置の現地への搬送前に測定された、第1の検出値と第2の検出値との差に基づいて決定される。

【0017】

好ましくは、しきい値は、風力発電装置の設置直後または運用開始直後に測定された、第1の検出値と第2の検出値との差に基づいて決定される。

【0018】

好ましくは、判定部は、ブレードが風力を受けて回転しているとき、ギヤまたは軸受の摩耗の有無を判定する処理を開始する。さらに好ましくは、発電するには風速が低すぎるものの、主軸は空転できる程度の風力を受けている状態であって、かつ、風速が比較的安定している場合が理想的である。

【0019】

好ましくは、摩耗検知装置は、風力発電装置が風力を受けて発生するトルクを検出するためのセンサをさらに備える。判定部は、第1の検出値と第2の検出値との差をセンサの検出値で補正した値に基づいて、ギヤまたは軸受の摩耗の有無を判定する。

【0020】

好ましくは、摩耗検知装置は、風力発電装置が風力を受けて発生するトルクを検出するためのセンサと、制御部とをさらに備える。制御部は、ブレードの角度およびナセルの向きの少なくとも一方を制御することによってセンサの検出値を一定の範囲内に制御する。

【0021】

好ましくは、摩耗検知装置は、増速機の潤滑油中の鉄粉量を検出するための鉄粉センサをさらに備える。そして、判定部は、鉄粉センサの検出値をさらに用いてギヤまたは軸受の摩耗の有無を判定する。

【0022】

好ましくは、上記鉄粉センサの検出値に基づいて、判定部による判定処理の実施頻度が決定される。

【0023】

好ましくは、摩耗検知装置は、増速機またはその周辺の振動量を検出するための振動センサをさらに備える。そして、判定部は、振動センサの検出値をさらに用いてギヤまたは軸受の摩耗の有無を判定する。

【0024】

好ましくは、振動センサの検出値に基づいて、判定部による判定処理の実施頻度が決定される。

【0025】

好ましくは、摩耗検知装置は、判定部による判定結果を遠隔の受信装置へ無線により送信するための通信装置をさらに備える。

【0026】

また、この発明によれば、風力発電装置は、上述したいずれかの摩耗検知装置を備える。

【0027】

また、この発明によれば、摩耗検知方法は、風力発電装置に設けられる増速機のギヤまたは軸受の摩耗を検知する摩耗検知方法である。風力発電装置は、風力を回転力に変換するブレードと、ブレードから回転力を受ける主軸と、主軸の回転を増速する増速機と、増速機の出力軸に接続される発電機と、ナセルと、増速機の出力軸を非回転状態に固定するためのブレーキ装置と、主軸の回転角を検出するための回転角センサとを備える。ナセルは、主軸、増速機および発電機を格納し、支柱上部に回転自在に支持される。そして、摩耗検知方法は、ブレーキ装置を作動させるステップと、主軸の回転角を示す第1の回転角を検出するステップと、ブレードによる受風状態を変えることによって、風力により主軸に与えられる回転力の向きを反転させるステップと、回転力の向きを反転させた後の主軸の回転角を示す第2の回転角を検出するステップと、第1の回転角と第2の回転角とを比較することによって、ギヤまたは軸受の摩耗の有無を判定するステップとを含む。

【0028】

好ましくは、回転力の向きを反転させるステップは、ナセルを反転させるステップを含む。第2の回転角を検出するステップは、ナセルを反転させた後の第2の回転角を検出するステップを含む。

【0029】

また、好ましくは、回転力の向きを反転させるステップは、ブレードの角度を変えることによって、風力により主軸に与えられる回転力の向きを反転させるステップを含む。第2の回転角を検出するステップは、ブレードの角度を変えた後の第2の回転角を検出するステップを含む。

【0030】

好ましくは、上記判定するステップにおいて、第1の回転角と第2の回転角との差が予め定められたしきい値を超えると、ギヤまたは軸受が摩耗しているものと判定される。

【0031】

好ましくは、ブレードが風力を受けて回転しているとき、各ステップから成る一連の処理が実行される。さらに好ましくは、発電するには風速が低すぎるものの、主軸は空転できる程度の風力を受けている状態であって、かつ、風速が比較的安定している場合に一連の処理が実行される。

【0032】

好ましくは、風力発電装置は、増速機の潤滑油中の鉄粉量を検出するための鉄粉センサをさらに備える。摩耗検知方法は、鉄粉センサにより潤滑油中の鉄粉量を検出するステップをさらに含む。そして、上記判定するステップにおいて、上記鉄粉センサの検出値をさらに用いてギヤまたは軸受の摩耗の有無が判定される。

【0033】

好ましくは、上記鉄粉センサの検出値に基づいて、ギヤまたは軸受の摩耗の有無を判定する処理の実施頻度が決定される。

【0034】

好ましくは、風力発電装置は、増速機またはその周辺の振動量を検出するための振動センサをさらに備える。摩耗検知方法は、振動センサにより振動量を検出するステップをさらに含む。そして、上記判定するステップにおいて、振動センサの検出値をさらに用いてギヤまたは軸受の摩耗の有無が判定される。

【0035】

好ましくは、振動センサの検出値に基づいて、ギヤまたは軸受の摩耗の有無を判定する処理の実施頻度が決定される。

【0036】

好ましくは、摩耗検知方法は、上記判定するステップによる判定結果を遠隔の受信装置へ無線により送信するステップをさらに含む。

【発明の効果】

【0037】

この発明においては、増速機の出力軸を非回転状態に固定するブレーキ装置と、主軸の回転角を検出する回転角センサと、ブレードによる受風状態を変えることによって、風力により主軸に与えられる回転力の向きを反転させる制御部とが設けられる。そして、ブレーキ装置を作動させた状態で、回転力の向きを反転させる前の主軸の回転角と回転力の向きを反転させた後の主軸の回転角とを比較することによって、ギヤまたは軸受の摩耗の有無が判定される。したがって、この発明によれば、風力発電装置における増速機のギヤまたは軸受の摩耗を低コストかつ簡易に検出することができる。

【図面の簡単な説明】

【0038】

【図1】この発明の実施の形態1による摩耗検知装置が適用される風力発電装置の外観図である。

【図2】風力発電装置の構成をより詳細に示した図である。

【図3】図2に示す増速機の構造を説明するための増速機の断面図である。

【図4】増速機の摩耗検知処理が実行されるときのナセルの動作を説明するための第1の図である。

【図5】増速機の摩耗検知処理が実行されるときのナセルの動作を説明するための第2の図である。

【図6】図2に示す制御装置の機能ブロック図である。

【図7】増速機の摩耗を遠隔監視する監視システムの全体構成を概略的に示した図である。

【図8】風力発電装置において実行される摩耗検出処理の一連の手順を説明するためのフローチャートである。

【図9】実施の形態2における制御装置および鉄粉センサの機能ブロック図である。

【図10】実施の形態2における摩耗検出処理の一連の手順を説明するためのフローチャートである。

【図11】実施の形態3における摩耗検出処理の一連の手順を説明するためのフローチャートである。

【図12】実施の形態4における制御装置の機能ブロック図である。

【図13】実施の形態4における摩耗検出処理の一連の手順を説明するためのフローチャートである。

【発明を実施するための形態】

【0039】

以下、本発明の実施の形態について、図面を参照しながら詳細に説明する。なお、図中同一または相当部分には同一符号を付してその説明は繰返さない。

【0040】

[実施の形態1]

図1は、この発明の実施の形態1による摩耗検知装置が適用される風力発電装置の外観図である。図1を参照して、風力発電装置10は、主軸20と、ブレード30と、ナセル90と、タワー100とを備える。主軸20には、ブレード30が周方向に取り付けられる。主軸20は、ナセル90の内部に侵入し、出力軸に発電機が接続される増速機の入力軸に接続される(図示せず)。

【0041】

ナセル90は、タワー100の上部に回転自在に支持され、風向きに応じてナセル90のヨー角が制御される。また、ブレードのピッチ角(ブレード30の風受け面の角度)も、風力等に応じて適宜制御される。

【0042】

図2は、風力発電装置10の構成をより詳細に示した図である。図2を参照して、風力発電装置10は、主軸20と、ブレード30と、増速機40と、発電機50と、ブレーキ装置60と、回転角センサ70と、制御装置80と、ナセル90と、タワー100と、ヨー駆動装置110とを含む。主軸20の一部、増速機40、発電機50、ブレーキ装置60、回転角センサ70および制御装置80は、ナセル90に格納される。ナセル90は、タワー100上においてヨー駆動装置110により回転自在に支持される。

【0043】

主軸20は、ナセル90内に進入して増速機40の入力軸に接続される。主軸20は、ブレード30が風力を受けることによって発生する回転力を増速機40の入力軸へ伝達する。ブレード30は、主軸20の先端に設けられ、風力を回転力に変換して主軸20に伝達する。

【0044】

増速機40は、主軸20と発電機50との間に設けられ、主軸20の回転速度を増速して発電機50へ出力する。増速機40は、遊星ギヤや中間軸、高速軸等を含む歯車増速機構によって構成される。増速機40の構成については、後ほど詳しく説明する。発電機50は、増速機40の出力軸に接続され、増速機40から受ける回転力によって発電する。発電機50は、たとえば、誘導発電機によって構成される。

【0045】

ブレーキ装置60は、増速機40の出力軸に設けられる。そして、ブレーキ装置60は、制御装置80からの駆動指令に基づいて、増速機40の出力軸を非回転状態に固定することができる。

【0046】

回転角センサ70は、増速機40の入力軸の回転角(主軸20の回転角に相当する。)を検出し、その検出値を制御装置80へ出力する。回転角センサ70は、たとえばロータリーエンコーダによって構成される。

【0047】

制御装置80は、予め定められた条件が成立すると、予め準備されたプログラム等に従って、増速機40の摩耗検知処理を実行する。具体的には、制御装置80は、ブレーキ装置60へ駆動指令を出力し、増速機40の出力軸の回転が停止した後の回転角センサ70の検出値(第1の検出値とする。)を取得する。なお、摩耗検知処理の一連の処理が終了するまで、ブレーキ装置60によって増速機40の出力軸は非回転状態に固定される。

【0048】

第1の検出値が取得されると、制御装置80は、ナセル90を反転させるための駆動指令をヨー駆動装置110へ出力し、ナセル90が反転した後の回転角センサ70の検出値(第2の検出値とする。)を取得する。そして、制御装置80は、その取得された第2の検出値を、ナセル90を反転させる前の第1の検出値と比較することによって、増速機40のギヤ摩耗の有無を判定する。

【0049】

すなわち、増速機40のギヤが摩耗すると、ギヤの位置ずれや歯面の摩耗により、ギヤのバックラッシュが増大する。そこで、この実施の形態1では、ブレーキ装置60を作動させた状態で、ナセル90を反転させる前の回転角センサ70の検出値(第1の検出値)と、ナセル90を反転させた後の回転角センサ70の検出値(第2の検出値)とを比較し、第1の検出値と第2の検出値との差が予め定められたしきい値を超えると(バックラッシュ大)、増速機40のギヤが摩耗しているものと判定することとしたものである。

【0050】

なお、上記の摩耗検知を実行するためには、増速機40のギヤがトルクを伝達していることが必要である。そこで、摩耗検知処理を開始する条件として、たとえば、ブレード30が回転しており、かつ、前回の摩耗検知処理の実行から予め定められた時間が経過していることを開始条件とすることができる。あるいは、無線等により遠隔で摩耗検知処理の実行を指示可能とし、ブレード30が回転しており、かつ、摩耗検知処理の実行が指示されたことを開始条件としてもよい。

【0051】

図3は、図2に示した増速機40の構造を説明するための増速機40の断面図である。図3を参照して、増速機40は、入力軸121と、遊星キャリア122と、遊星ギヤ123と、低速シャフト124と、外輪ギヤ120と、低速ギヤ125と、中速シャフト126と、中速ギヤ127と、高速シャフト128と、ハウジング129とを含む。

【0052】

入力軸121は、主軸20(図2)に接続される。遊星キャリア122は、入力軸121から径方向に延びる腕部を介して入力軸121に接続される。遊星ギヤ123は、外周面にギヤ部123Aが形成され、遊星キャリア122の外周面を取り囲むように配置される。低速シャフト124の外周面には、遊星ギヤ123のギヤ部123Aに常時噛み合うギヤ部124Aが形成される。外輪ギヤ120の内周面には、遊星ギヤ123のギヤ部123Aに常時噛み合うギヤ部120Aが形成される。

【0053】

低速ギヤ125は、円環状の形状を有し、低速シャフト124の外周面に固定される。低速ギヤ125の外周面には、ギヤ部125Aが形成される。中速シャフト126の外周面には、低速ギヤ125のギヤ部125Aに常時噛み合うギヤ部126Aが形成される。中速ギヤ127は、円環状の形状を有し、中速シャフト126の外周面に固定される。中速ギヤ127の外周面には、ギヤ部127Aが形成される。高速シャフト128の外周面には、中速ギヤ127のギヤ部127Aに常時噛み合うギヤ部128Aが形成される。

【0054】

入力軸121および遊星キャリア122は、外周面に対向するように配置されたハウジング129に対して、転がり軸受によって回転自在に支持されている。また、遊星キャリア122と遊星ギヤ123との間には、2つの転がり軸受が軸方向に並べて配置されており、遊星キャリア122と遊星ギヤ123とは互いに相対的に回転可能となっている。さらに、低速シャフト124、中速シャフト126および高速シャフト128は、外周面に対向するように配置されたハウジング129に対して、転がり軸受によって回転自在に支持されている。

【0055】

この増速機40においては、入力軸121に主軸20が接続されており、ブレード30(図2)の回転を受けて入力軸121が回転する。入力軸121が回転すると、低速シャフト124と、低速シャフト124を取り囲むように配置された外輪ギヤ120との間の空間を、遊星キャリア122が公転する。そして、この遊星キャリア122の運動に伴ない、遊星ギヤ123のギヤ部123Aが外輪ギヤ120のギヤ部120Aおよび低速シャフト124のギヤ部124Aの両方に噛み合いつつ、遊星ギヤ123が低速シャフト124の周りを自転しつつ公転する。その結果、外輪ギヤ120のギヤ部120Aの歯数と低速シャフト124のギヤ部124Aの歯数との関係に応じて、低速シャフト124が軸まわりに回転する。

【0056】

低速シャフト124が回転すると、低速ギヤ125が低速シャフト124と一体に回転し、これに伴なって、低速ギヤ125のギヤ部125Aと噛み合うギヤ部126Aを有する中速シャフト126が回転する。このとき、中速シャフト126のギヤ部126Aの歯数に対する低速ギヤ125のギヤ部125Aの歯数の比に応じた増速比で、低速シャフト124の回転が増速されて、中速シャフト126に伝達される。さらに、中速シャフト126が回転すると、中速ギヤ127が中速シャフト126と一体に回転し、これに伴なって、中速ギヤ127のギヤ部127Aと噛み合うギヤ部128Aを有する高速シャフト128が回転する。このとき、高速シャフト128のギヤ部128Aの歯数に対する中速ギヤ127のギヤ部127Aの歯数の比に応じた増速比で、中速シャフト126の回転が増速されて、高速シャフト128に伝達される。

【0057】

このように、主軸20の回転は増速機40において増速され、高速シャフト128に接続された出力軸の回転として出力される。

【0058】

図4,図5は、増速機40の摩耗検知処理が実行されるときのナセル90の動作を説明するための図である。図4を参照して、ブレード30が風力を受けて回転しているとき、増速機40の摩耗検知処理が開始される。上述のように、増速機40の出力軸がブレーキ装置60によって非回転状態に固定され、そのときの主軸20の回転角を示す第1の回転角が回転角センサ70によって検出される(第1の検出値)。

【0059】

図5を参照して、第1の回転角が検出されると、ブレーキ装置60を作動させた状態で、ナセル90が反転される。ナセル90の反転が完了すると、そのときの主軸20の回転角を示す第2の回転角が回転角センサ70によって検出される(第2の検出値)。そして、第1の検出値と第2の検出値との差(以下「回転角差」とも称する。)が予め定められたしきい値を超えていると、増速機40のギヤが摩耗しているものと判定される。

【0060】

このしきい値は、ギヤのバックラッシュと各部品の弾性変形とに基づいて決定してもよい。しかしながら、各部品の加工公差を考慮して上記しきい値を決定する場合、公差が正常範囲内のあらゆる部品の組合わせについて正常とみなすためには、しきい値を余裕を持った値にする必要がある。この場合、上述した回転角差の初期値と上記しきい値との差が大きく、ギヤに過大な摩耗が生じないと検出できない可能性がある。

【0061】

そこで、摩耗の進展していない状態で上記回転角差を測定しておき、その初期値を基準に上記しきい値を決定するのが好ましい。たとえば、風力発電装置の製造直後や、風力発電装置の設置または運用開始直後に測定した値を参考にして上記しきい値を決定すればよい。一例として、上記回転角差の初期値の1.3倍をしきい値とすることができる。この値は、実験や実績を通じて経験的に決めていけばよい。

【0062】

なお、構成部品の製造直後(現地への搬送前)に測定した値を上記のしきい値とすると、現地へ搬送する過程で生じる異常摩耗についても考慮することができる。但し、この場合は、製造段階で工程の追加が必要となる。搬送段階での問題が小さい場合には、風力発電装置を設置した後に本装置を用いて自動的に測定した値を上記のしきい値とすれば、上記のような製造段階での工程追加を省略することができ、好ましい。

【0063】

図6は、図2に示した制御装置80の機能ブロック図である。図6を参照して、制御装置80は、摩耗検知制御実行部200と、ブレーキ制御部210と、ヨー制御部220と、判定部230と、通信装置240とを含む。

【0064】

摩耗検知制御実行部200は、摩耗検知処理の開始を判断する。たとえば、回転角センサ70の検出値に基づいてブレード30が回転しているものと判断し、かつ、前回の摩耗検知処理の実行から予め定められた時間が経過しているとき、摩耗検知制御実行部200は、摩耗検知処理を開始する。

【0065】

まず、摩耗検知制御実行部200は、ブレーキ装置60を作動させるようにブレーキ制御部210へ指令を出力する。そして、ブレーキ装置60が作動して増速機40の出力軸が非回転状態に固定されると、摩耗検知制御実行部200は、回転角センサ70の検出値を取得するように判定部230へ第1の指令を出力する。

【0066】

次いで、摩耗検知制御実行部200は、ナセル90を反転させるようにヨー制御部220へ指令を出力する。そして、ヨー駆動装置110(図2)が作動してナセル90が反転すると、摩耗検知制御実行部200は、回転角センサ70の検出値を再び取得するように、判定部230へ第2の指令を出力する。

【0067】

ブレーキ制御部210は、摩耗検知制御実行部200から指令を受けると、ブレーキ装置60へ駆動指令を出力し、ブレーキ装置60を作動させる。ヨー制御部220は、摩耗検知制御実行部200から指令を受けると、ナセル90を現在位置から反転させるための駆動指令をヨー駆動装置110へ出力し、ナセル90を反転させる。

【0068】

判定部230は、摩耗検知制御実行部200から第1の指令を受けると、主軸20の回転角の検出値を回転角センサ70から取得する。判定部230は、その取得した検出値をナセル反転前の第1の検出値とする。また、判定部230は、摩耗検知制御実行部200から第2の指令を受けると、主軸20の回転角の検出値を回転角センサ70から再び取得する。そして、判定部230は、その取得した検出値をナセル反転後の第2の検出値とする。

【0069】

第2の検出値が取得されると、判定部230は、第1の検出値と第2の検出値との差(回転角差)を算出する。そして、その算出された値が予め定められたしきい値を超えていると、判定部230は、増速機40のギヤ摩耗が発生しているものと判定する。そして、判定部230は、ギヤ摩耗の判定結果を通信装置240へ出力する。通信装置240は、ギヤ摩耗の判定結果を判定部230から受けると、その受けた判定結果を図示しない遠隔の通信サーバへ無線により送信する。

【0070】

図7は、増速機40の摩耗を遠隔監視する監視システムの全体構成を概略的に示した図である。図7を参照して、監視システムは、風力発電装置10と、通信サーバ310と、インターネット320と、監視サーバ330とを含む。風力発電装置10は、増速機40のギヤ摩耗の判定結果を無線により通信サーバ310へ出力する。

【0071】

通信サーバ310は、インターネット320に接続される。そして、通信サーバ310は、風力発電装置10から無線により送信されたデータを受信し、その受信したデータをインターネット320を介して監視サーバ330へ出力する。監視サーバ330は、インターネット320に接続される。そして、監視サーバ330は、通信サーバ310からインターネット320を介してデータを受信する。これにより、風力発電装置10とは遠隔の監視サーバ330において、風力発電装置10の増速機40においてギヤ摩耗が発生しているか否かを認知することができる。

【0072】

図8は、風力発電装置10において実行される摩耗検出処理の一連の手順を説明するためのフローチャートである。なお、このフローチャートの処理は、たとえば前回の摩耗検知処理の実行から予め定められた時間が経過すると、メインルーチンから呼び出されて実行される。

【0073】

図8を参照して、制御装置80は、回転角センサ70の検出値に基づいてブレード30が回転しているか否かを判定する(ステップS10)。ブレード30が回転中であると判定されると(ステップS10においてYES)、制御装置80は、ブレーキ装置60を作動させる(ステップS20)。そして、ブレーキ装置60が作動して増速機40の出力軸が非回転状態に固定されると、制御装置80は、回転角センサ70から主軸20の回転角の検出値(第1の回転角)を取得する(ステップS30)。

【0074】

次いで、制御装置80は、ブレーキ装置60を作動させた状態で、ナセル90を反転させる(ステップS40)。ナセル90が反転すると、制御装置80は、回転角センサ70から主軸20の回転角の検出値(第2の回転角)を取得する(ステップS50)。そして、制御装置80は、第1の回転角と第2の回転角との回転角差を算出し、その算出された回転角差が予め定められたしきい値よりも大きいか否かを判定する(ステップS60)。

【0075】

ステップS60において、ナセル反転前後の主軸20の回転角差がしきい値よりも大きいと判定されると(ステップS60においてYES)、制御装置80は、増速機40のギヤ摩耗が発生しているもの判定する(ステップS70)。一方、ステップS60において、ナセル反転前後の主軸20の回転角差がしきい値以下であると判定されると(ステップS60においてNO)、制御装置80は、増速機40のギヤ摩耗は発生していないものと判定する(ステップS80)。

【0076】

増速機40のギヤ摩耗有無の判定が終了すると、制御装置80は、ナセル90を再び反転させて元の位置に復帰させ(ステップS90)、その後、ブレーキ装置60によるブレーキを解除する(ステップS100)。そして、制御装置80は、ステップS70またはS80におけるギヤ摩耗有無の判定結果を監視サーバ330(図7)へ無線により送信する(ステップS110)。

【0077】

以上のように、この実施の形態1においては、増速機40の出力軸を非回転状態に固定するブレーキ装置60と、主軸20の回転角を検出する回転角センサ70と、ブレーキ装置60を作動させてナセル90を反転させる制御装置80とが設けられる。そして、ブレーキ装置60を作動させた状態で、ナセル90を反転させる前の主軸20の回転角とナセル90を反転させた後の主軸20の回転角とを比較することによって、増速機40のギヤ摩耗の有無が判定される。したがって、この実施の形態1によれば、風力発電装置10における増速機40のギヤの摩耗を低コストかつ簡易に検出することができる。

【0078】

また、この実施の形態1においては、ギヤ摩耗の有無の判定結果を遠隔の監視サーバ330へ無線通信を用いて送信するようにしたので、増速機40のギヤ摩耗の有無を遠隔地で監視することができる。したがって、この実施の形態1によれば、増速機40のメンテナンスが容易となる。

【0079】

なお、上記のように、増速機40の出力軸にブレーキをかけてナセル90を反転させ、主軸20のねじれ角を検知することから、ナセル90の反転前後に主軸20が十分にねじれるだけの回転トルク、すなわちギヤのかすかな移動や支持軸受の摩擦に勝る主軸20の回転トルクが必要であり、ある程度の風速を必要とする。しかしながら、ブレード30への風力による負荷やブレーキ装置60の負荷容量を抑えるためにも、風速は強すぎないことが好ましい。ただし、風速の変化が激しく、不安定な状態では、ギヤの摩耗検知が難しい。したがって、発電には不十分であるが、主軸20が空転できる程度の風速において、上記の異常検出処理が行なわれることが好ましい。

【0080】

[実施の形態2]

この実施の形態2では、増速機40(図2)の潤滑油に含まれる鉄粉量を検出するための鉄粉センサがさらに設けられ、鉄粉センサの検出値をさらに用いて増速機40のギヤ摩耗の有無が判定される。

【0081】

図9は、実施の形態2における制御装置および鉄粉センサの機能ブロック図である。図9を参照して、鉄粉センサ250は、増速機40の潤滑油に含まれる鉄粉量を検出し、その検出値を制御装置80Aへ出力する。鉄粉センサ250は、たとえば、磁石を内蔵した電極と棒状電極とによって構成され、増速機40の潤滑油の循環経路に設けられる。そして、鉄粉センサ250は、潤滑油中に含まれる鉄粉を磁石によって捕獲し、鉄粉の付着により電極間の電気抵抗が設定値以下になると信号を出力する。すなわち、増速機40のギヤが摩耗すると、摩耗により生じた鉄粉が潤滑油に混ざるので、増速機40の潤滑油に含まれる鉄粉量を鉄粉センサ250により検出することによって増速機40のギヤの摩耗を検知することができる。

【0082】

なお、特に図示しないが、磁気式の上記鉄粉センサ250に代えて、光の透過率により潤滑油の汚れを検出する光学式センサを用いてもよい。たとえば、光学式センサは、発光素子の光を潤滑油に照射し、受光素子に到達する光の強度の変化によって潤滑油中のギヤ摩耗粉の量を検出する。なお、潤滑油中に異物混入がない状態の受光素子の出力値と酸化鉄を混入させたときの受光素子の出力値との比によって光の透過率が定義され、その透過率が設定値を超えると、ギヤの摩耗が発生したものと判定することができる。

【0083】

制御装置80Aは、図6に示した実施の形態1における制御装置80の構成において、判定部230に代えて判定部230Aを含む。判定部230Aは、ナセル90の反転前に回転角センサ70により検出された主軸20の回転角(第1の検出値)と、ナセル90の反転後に検出された主軸20の回転角(第2の検出値)との差が予め定められたしきい値を超えているか否かを判定するとともに、鉄粉センサ250の検出値が予め定められたしきい値を超えているか否かを判定し、それらの判定結果に基づいて増速機40のギヤ摩耗が発生しているか否かを判定する。

【0084】

たとえば、第1の検出値と第2の検出値との差がしきい値を超えていない場合であっても、鉄粉センサ250の検出値がしきい値を超えているとき、ギヤ摩耗が発生していると判定してもよい。これは、現在噛合っているギヤの摩耗は小さいものの、他のギヤの摩耗が激しい場合に有効である。この場合の鉄粉センサ250の検出値のしきい値は、比較的多くの摩耗粉を検知した際の値とすればよい。なお、第1の検出値と第2の検出値との差がしきい値を超え、かつ、鉄粉センサ250の検出値がしきい値を超えたとき、ギヤ摩耗が発生していると判定するようにしてもよい。この場合の鉄粉センサ250の検出値のしきい値は、比較的少ない摩耗粉を検知した際の値とすればよい。

【0085】

なお、制御装置80Aのその他の構成は、図6に示した実施の形態1における制御装置80と同じである。

【0086】

図10は、実施の形態2における摩耗検出処理の一連の手順を説明するためのフローチャートである。なお、このフローチャートの処理も、たとえば前回のギヤ摩耗検知処理の実行から予め定められた時間が経過すると、メインルーチンから呼び出されて実行される。

【0087】

図10を参照して、このフローチャートは、図8に示したフローチャートにおいてステップS62,S64をさらに含む。すなわち、ステップS60において、ナセル90の反転前後における主軸20の回転角差は予め定められたしきい値以下であると判定されたとき(ステップS60においてNO)、制御装置80Aは、増速機40の潤滑油に含まれる鉄粉量の検出値を鉄粉センサ250から取得する(ステップS62)。

【0088】

次いで、制御装置80Aは、その検出された鉄粉量が予め定められたしきい値よりも大きいか否かを判定する(ステップS64)。そして、検出された鉄粉量がしきい値よりも大きいと判定されると(ステップS64においてYES)、ステップS70へ処理が移行され、増速機40のギヤ摩耗が発生しているもの判定される。一方、検出された鉄粉量がしきい値以下であると判定されると(ステップS64においてNO)、ステップS80へ処理が移行され、増速機40のギヤ摩耗は発生していないもの判定される。

【0089】

なお、図10に示されるフローチャート中のその他の処理は、図8に示したフローチャート中の処理と同じである。

【0090】

以上のように、この実施の形態2によれば、増速機40の潤滑油に含まれる鉄粉量を検出するための鉄粉センサ250がさらに設けられ、鉄粉センサ250の検出値をさらに用いて増速機40のギヤ摩耗の有無を判定するようにしたので、より精度の高い摩耗判定を実現することができる。

【0091】

なお、上記の実施の形態2においては、一回の摩耗検知方法における鉄粉センサ250の利用方法を説明したが、鉄粉センサ250による鉄粉量の検出値に基づいて、上記の摩耗検知の頻度を決定することが望ましい。例えば、鉄粉量(鉄粉濃度)が非常に低い場合は、上記摩耗検知は半年毎に行なう。そして、鉄粉量(鉄粉濃度)の増加に伴ない、異常検知の周期を短くしていくとよい。本摩耗検知方法は、噛合っているギヤの歯面のみの摩耗量が推定されるのみであり、対象でない歯面に大きな摩耗や剥離などの損傷が生じている場合には、その検知ができないためである。

【0092】

なお、鉄粉量に代えて、増速機40やその周辺の振動量を振動センサを用いて検出し、振動センサの検出値に基づいて摩耗検知の頻度を決定することも有効である。

【0093】

[実施の形態3]

転がり軸受のすべり率は、ギヤのすべり率に比べて一般的に十分に小さいので、実施の形態1では、増速機40の軸受の摩耗は無視できるものとした。しかしながら、実際には、軸受においても摩耗は進行し、軸受が摩耗すると、ギヤのバックラッシュが変化することによって、伝達効率が低下するとともにギヤが損傷する可能性もある。そこで、この実施の形態3では、ギヤまたは軸受の摩耗検知装置が示される。

【0094】

この実施の形態3における風力発電装置の全体構成は、図1〜図3に示した実施の形態1と同じである。

【0095】

再び図2を参照して、実施の形態3における制御装置80Bは、ナセル90を反転させた後の回転角センサ70の検出値(第2の検出値)を、ナセル90を反転させる前の回転角センサ70の検出値(第1の検出値)と比較することによって、増速機40のギヤまたは軸受の摩耗の有無を判定する。

【0096】

すなわち、増速機40のギヤまたは軸受が摩耗すると、ギヤの位置ずれや歯面の摩耗によりバックラッシュが増大する。そこで、この実施の形態3では、第1の検出値と第2の検出値との差(回転角差)が予め定められたしきい値を超えると、増速機40のギヤまたは軸受が摩耗しているものと判定することとしたものである。

【0097】

なお、制御装置80Bのその他の構成は、実施の形態1における制御装置80と同じである。

【0098】

再び図6を参照して、制御装置80Bの判定部230Bは、第1の検出値と第2の検出値との差(回転角差)が予め定められたしきい値を超えていると、増速機40のギヤまたは軸受の摩耗が発生しているものと判定する。

【0099】

なお、このしきい値は、ギヤのバックラッシュと、軸受内部すきまと、各部品の弾性変形とに基づいて決定してもよい。なお、上述のように、加工公差が正常範囲内のあらゆる部品の組合わせについて正常とみなすためには、しきい値を余裕を持った値にする必要がある。この場合、上述した回転角差の初期値と上記しきい値との差が大きく、ギヤや軸受に過大な摩耗が生じないと検出できない可能性がある。たとえば、ギヤのバックラッシュが小さい場合、軸受内部すきまが過大にならないと検出されなくなる。しかしながら、軸受内部すきまが過大になると、軸受内で荷重を受ける転動体の数が減少し、最大接触圧力が増加する。その結果、過大な軸受内部すきまは、軸受寿命の低下を招き、好ましくない。

【0100】

そこで、実施の形態1と同様に、摩耗の進展していない状態で上記回転角差を測定しておき、その初期値を基準に上記しきい値を決定するのが好ましい。たとえば、風力発電装置の製造直後(現地への搬送前)や、風力発電装置の設置または運用開始直後に測定した値を参考にして上記しきい値を決定すればよい。

【0101】

再び図7を参照して、この実施の形態3では、風力発電装置10は、増速機40のギヤまたは軸受の摩耗の判定結果を無線により通信サーバへ送信する。これにより、風力発電装置10とは遠隔の監視サーバ330において、風力発電装置10の増速機40においてギヤまたは軸受の摩耗が発生しているか否かを認知することができる。

【0102】

図11は、実施の形態3における摩耗検出処理の一連の手順を説明するためのフローチャートである。なお、このフローチャートの処理も、たとえば前回の摩耗検知処理の実行から予め定められた時間が経過すると、メインルーチンから呼び出されて実行される。

【0103】

図11を参照して、このフローチャートは、図8に示したフローチャートにおいて、ステップS70,S80に代えてそれぞれステップS75,S85を含む。すなわち、ステップS60において、ナセル反転前後の主軸20の回転角差がしきい値よりも大きいと判定されると(ステップS60においてYES)、制御装置80Bは、増速機40のギヤまたは軸受に摩耗が発生しているもの判定する(ステップS75)。一方、ステップS60において、ナセル反転前後の主軸20の回転角差がしきい値以下であると判定されると(ステップS60においてNO)、制御装置80Bは、増速機40のギヤおよび軸受の摩耗は発生していないものと判定する(ステップS85)。

【0104】

なお、上記においては、実施の形態1においてギヤまたは軸受の摩耗検知を行なうものとしたが、実施の形態2においてギヤまたは軸受の摩耗検知を行なってもよい。

【0105】

以上のように、この実施の形態3によれば、風力発電装置10における増速機40のギヤまたは軸受の摩耗を低コストかつ簡易に検出することができる。また、この実施の形態3によれば、増速機40のギヤまたは軸受の摩耗の有無を遠隔地で監視することができるので、増速機40のメンテナンスが容易となる。

【0106】

[実施の形態4]

上記の各実施の形態においては、ナセルを反転させることによって、風力により主軸20に与えられる回転トルクを反転させるものとした。この実施の形態4では、ナセル90を反転させる代わりに、ブレード30のピッチ角(ブレードの風受け面の角度)を変えることによって回転トルクを反転させる。

【0107】

この実施の形態4における風力発電装置の全体構成は、実施の形態3と同じである。

図12は、実施の形態4における制御装置の機能ブロック図である。図12を参照して、制御装置80Cは、図6に示した制御装置80Bの構成において、ヨー制御部220に代えてピッチ角制御部260を含む。

【0108】

ピッチ角制御部260は、摩耗検知制御実行部200から指令を受けると、風力により主軸20に与えられる回転トルクを反転させるために、ブレード30のピッチ角を現在位置から変更(たとえば略90度回転)するための駆動指令をブレードピッチ角駆動装置(図示せず)へ出力する。

【0109】

なお、制御装置80Cのその他の構成は、図6に示した制御装置80Bと同じである。

図13は、実施の形態4における摩耗検出処理の一連の手順を説明するためのフローチャートである。なお、このフローチャートの処理も、たとえば前回の摩耗検知処理の実行から予め定められた時間が経過すると、メインルーチンから呼び出されて実行される。

【0110】

図13を参照して、このフローチャートは、図11に示したフローチャートにおいて、ステップS40,S90に代えてそれぞれステップS45,S95を含む。すなわち、ステップS30において第1の回転角が取得されると、制御装置80Cは、ブレーキ装置60を作動させた状態で、風力により主軸20に与えられる回転トルクを反転させるためにブレード30のピッチ角を変更(たとえば略90度回転)する(ステップS45)。その後、ステップS50へ処理が移行され、第2の回転角が取得される。

【0111】

また、ステップS75またはステップS85において摩耗有無の判定が終了すると、制御装置80Cは、ステップS45において変更されたブレード30のピッチ角を元の角度に復帰させる(ステップS95)。その後、ステップS100へ処理が移行され、ブレーキ装置60によるブレーキが解除される。

【0112】

なお、上記においては、実施の形態3において、ナセル90を反転させる代わりにブレード30のピッチ角を変えるものとしたが、実施の形態1,2において、ナセル90を反転させる代わりにブレード30のピッチ角を変えるものであってもよい。

【0113】

以上のように、この実施の形態4によれば、ブレード30のピッチ角を変えることによって、風力により主軸20に与えられる回転トルクを反転させるので、ナセル90を反転させる場合に比べて短時間または小さいエネルギーで摩耗検知を実施することができる。

【0114】

なお、上記の各実施の形態において、風力およびブレーキ装置60の作動状況によって、増速機40に入力されるトルクは異なる。増速機40の入力トルクが変化すると、構成部品の弾性変形量が変化するので、より精度の高い摩耗検知を行なうためには、入力トルクによって補正を行なうことが好ましい。たとえば、第1の検出値と第2の検出値との差(回転角差)を入力トルクで除算してもよい。しかしながら、軸受の内外輪間の荷重に対する変位量は非線形性を有しており、より好ましくは、入力トルクによらない測定値(回転角差)に基づいて摩耗検知するのがよい。

【0115】

すなわち、構成部品の形状誤差等も考慮すると、入力トルクによる補正を行なうよりも、入力トルクが一定の範囲に収まるようにするのが好ましい。たとえば、増速機40の入力トルクを測定可能な装置(トルクセンサ等)を設け、入力トルクの測定値に基づきブレード30の角度やナセル90の向きを調整することによって、入力トルクを一定の範囲に収めることが可能である。

【0116】

なお、摩耗検知を行なう度にナセルへ本装置を運搬するには多大な労力を要するため、摩耗検知装置を風力発電装置に搭載しておくことが、コストや重量は増えるものの、好ましい。

【0117】

なお、上記において、制御装置80,80A,80Bの摩耗検知制御実行部200およびヨー制御部220ならびにヨー駆動装置110は、この発明における「駆動制御部」の一実施例を形成し、鉄粉センサ250は、この発明における「センサ」の一実施例に対応する。また、制御装置80Cの摩耗検知制御実行部200およびピッチ角制御部260も、この発明における「駆動制御部」の一実施例を形成する。

【0118】

今回開示された実施の形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0119】

10 風力発電装置、20 主軸、30 ブレード、40 増速機、50 発電機、60 ブレーキ装置、70 回転角センサ、80,80A〜80C 制御装置、90 ナセル、100 タワー、110 ヨー駆動装置、120 外輪ギヤ、120A,123A〜128A ギヤ部、121 入力軸、122 遊星キャリア、123 遊星ギヤ、124 低速シャフト、125 低速ギヤ、126 中速シャフト、127 中速ギヤ、128 高速シャフト、129 ハウジング、200 摩耗検知制御実行部、210 ブレーキ制御部、220 ヨー制御部、230,230A,230B 判定部、240 通信装置、250 鉄粉センサ、260 ピッチ角制御部、310 通信サーバ、320 インターネット、330 監視サーバ。

【技術分野】

【0001】

この発明は、摩耗検知装置およびそれを備える風力発電装置ならびに摩耗検知方法に関し、特に、風力発電装置に設けられる増速機のギヤまたは軸受の摩耗を検知する摩耗検知装置およびそれを備える風力発電装置ならびに摩耗検知方法に関する。

【背景技術】

【0002】

環境に配慮した発電設備として風力発電装置が注目されている。風力発電装置においては、風力を受けるブレードに接続される主軸を回転させ、増速機により主軸の回転を増速した上で発電機のロータを回転させることによって発電が行なわれる。

【0003】

増速機は、主軸の回転速度(たとえば10〜30rpm)をギヤ増速機構により発電機に必要な回転速度(たとえば1200〜1800rpm)に増速する。この増速機は、風力発電装置の中でも重要な部位であり、増速機には高い信頼性が求められる。

【0004】

増速機の破損モードの1つにギヤや軸受の摩耗がある。ギヤが摩耗すると、発電効率が低下するうえ、摩耗の程度が大きくなると、増速機としての機能が停止し得る。また、軸受が摩耗すると、ギヤのバックラッシュが変化し、伝達効率が低下するだけでなくギヤの損傷にも繋がる。増速機が格納されるナセルは、高所に配設されているため、作業員による現場での摩耗検知にも限界がある。

【0005】

そこで、風力発電装置における増速機のギヤまたは軸受の摩耗を自動検知できることが望ましい。特開2008−82579号公報(特許文献1)は、ギヤの摩耗を検知する摩耗検知機構を開示する。この摩耗検知機構においては、ギヤの歯面の側面を検出する第1および第2のセンサが設けられ、ギヤを回転させたときの、第1のセンサの信号が変化するタイミングと第2のセンサの信号が変化するタイミングとの時間差に基づいて、ギヤ摩耗が検知される(特許文献1参照)。

【0006】

また、特開2005−164314号公報(特許文献2)には、超音波マイクロホン等の超音波センサを用いて軸受の摩耗を検知することが開示されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−82579号公報

【特許文献2】特開2005−164314号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1に開示される手法では、センサ(たとえば光学センサ)を複数設ける必要がある。特に、風力発電装置の増速機には、多数のギヤが用いられているので、風力発電装置における増速機のギヤの摩耗検出に上記手法を適用する場合、極めて多数のセンサが必要となり、コスト高となる。また、上記公報に開示される手法は、センサによりギヤの歯面の側面を検出するので、センサの調整に手間がかかる可能性もある。

【0009】

また、上記特許文献2に記載のような超音波センサを用いる手法では、超音波は、指向性が強くかつ空気中の減衰率も大きいので、その設置箇所が限定される。複数の超音波センサを設置することで様々な箇所の摩耗を測定できる可能性はあるが、その開発や検証は難しく、また設置費用も高い。

【0010】

そこで、この発明は、かかる課題を解決するためになされたものであり、その目的は、風力発電装置における増速機のギヤまたは軸受の摩耗を低コストかつ簡易に検出することである。

【課題を解決するための手段】

【0011】

この発明によれば、摩耗検知装置は、風力発電装置に設けられる増速機のギヤまたは軸受の摩耗を検知する摩耗検知装置である。風力発電装置は、風力を回転力に変換するブレードと、ブレードから回転力を受ける主軸と、主軸の回転を増速する増速機と、増速機の出力軸に接続される発電機と、ナセルとを含む。ナセルは、主軸、増速機および発電機を格納し、支柱上部に回転自在に支持される。そして、摩耗検知装置は、ブレーキ装置と、回転角センサと、制御部と、判定部とを備える。ブレーキ装置は、増速機の出力軸を非回転状態に固定する。回転角センサは、主軸の回転角を検出する。制御部は、ブレードによる受風状態を変えることによって、風力により主軸に与えられる回転力の向きを反転させる。判定部は、ブレーキ装置を作動させた状態で、制御部により回転力の向きを反転させる前の回転角センサの第1の検出値と制御部により回転力の向きを反転させた後の回転角センサの第2の検出値とを比較することによって、増速機のギヤまたは軸受の摩耗の有無を判定する。

【0012】

好ましくは、制御部は、ナセルを反転させるための駆動制御部を含む。そして、判定部は、ブレーキ装置を作動させた状態で、ナセルを反転させる前の第1の検出値と駆動制御部によりナセルを反転させた後の第2の検出値とを比較することによって、ギヤまたは軸受の摩耗の有無を判定する。

【0013】

また、好ましくは、制御部は、ブレードの角度を変えることによって、風力により主軸に与えられる回転力の向きを反転させるための駆動制御部を含む。そして、判定部は、ブレーキ装置を作動させた状態で、ブレードの角度を変える前の第1の検出値と駆動制御部によりブレードの角度を変えた後の第2の検出値とを比較することによって、ギヤまたは軸受の摩耗の有無を判定する。

【0014】

好ましくは、判定部は、第1の検出値と第2の検出値との差が予め定められたしきい値を超えると、ギヤまたは軸受が摩耗しているものと判定する。

【0015】

好ましくは、しきい値は、ギヤのバックラッシュ、軸受内部すきま、および増速機の構成部品の弾性変形に基づいて決定される。

【0016】

好ましくは、しきい値は、風力発電装置の現地への搬送前に測定された、第1の検出値と第2の検出値との差に基づいて決定される。

【0017】

好ましくは、しきい値は、風力発電装置の設置直後または運用開始直後に測定された、第1の検出値と第2の検出値との差に基づいて決定される。

【0018】

好ましくは、判定部は、ブレードが風力を受けて回転しているとき、ギヤまたは軸受の摩耗の有無を判定する処理を開始する。さらに好ましくは、発電するには風速が低すぎるものの、主軸は空転できる程度の風力を受けている状態であって、かつ、風速が比較的安定している場合が理想的である。

【0019】

好ましくは、摩耗検知装置は、風力発電装置が風力を受けて発生するトルクを検出するためのセンサをさらに備える。判定部は、第1の検出値と第2の検出値との差をセンサの検出値で補正した値に基づいて、ギヤまたは軸受の摩耗の有無を判定する。

【0020】

好ましくは、摩耗検知装置は、風力発電装置が風力を受けて発生するトルクを検出するためのセンサと、制御部とをさらに備える。制御部は、ブレードの角度およびナセルの向きの少なくとも一方を制御することによってセンサの検出値を一定の範囲内に制御する。

【0021】

好ましくは、摩耗検知装置は、増速機の潤滑油中の鉄粉量を検出するための鉄粉センサをさらに備える。そして、判定部は、鉄粉センサの検出値をさらに用いてギヤまたは軸受の摩耗の有無を判定する。

【0022】

好ましくは、上記鉄粉センサの検出値に基づいて、判定部による判定処理の実施頻度が決定される。

【0023】

好ましくは、摩耗検知装置は、増速機またはその周辺の振動量を検出するための振動センサをさらに備える。そして、判定部は、振動センサの検出値をさらに用いてギヤまたは軸受の摩耗の有無を判定する。

【0024】

好ましくは、振動センサの検出値に基づいて、判定部による判定処理の実施頻度が決定される。

【0025】

好ましくは、摩耗検知装置は、判定部による判定結果を遠隔の受信装置へ無線により送信するための通信装置をさらに備える。

【0026】

また、この発明によれば、風力発電装置は、上述したいずれかの摩耗検知装置を備える。

【0027】

また、この発明によれば、摩耗検知方法は、風力発電装置に設けられる増速機のギヤまたは軸受の摩耗を検知する摩耗検知方法である。風力発電装置は、風力を回転力に変換するブレードと、ブレードから回転力を受ける主軸と、主軸の回転を増速する増速機と、増速機の出力軸に接続される発電機と、ナセルと、増速機の出力軸を非回転状態に固定するためのブレーキ装置と、主軸の回転角を検出するための回転角センサとを備える。ナセルは、主軸、増速機および発電機を格納し、支柱上部に回転自在に支持される。そして、摩耗検知方法は、ブレーキ装置を作動させるステップと、主軸の回転角を示す第1の回転角を検出するステップと、ブレードによる受風状態を変えることによって、風力により主軸に与えられる回転力の向きを反転させるステップと、回転力の向きを反転させた後の主軸の回転角を示す第2の回転角を検出するステップと、第1の回転角と第2の回転角とを比較することによって、ギヤまたは軸受の摩耗の有無を判定するステップとを含む。

【0028】

好ましくは、回転力の向きを反転させるステップは、ナセルを反転させるステップを含む。第2の回転角を検出するステップは、ナセルを反転させた後の第2の回転角を検出するステップを含む。

【0029】

また、好ましくは、回転力の向きを反転させるステップは、ブレードの角度を変えることによって、風力により主軸に与えられる回転力の向きを反転させるステップを含む。第2の回転角を検出するステップは、ブレードの角度を変えた後の第2の回転角を検出するステップを含む。

【0030】

好ましくは、上記判定するステップにおいて、第1の回転角と第2の回転角との差が予め定められたしきい値を超えると、ギヤまたは軸受が摩耗しているものと判定される。

【0031】

好ましくは、ブレードが風力を受けて回転しているとき、各ステップから成る一連の処理が実行される。さらに好ましくは、発電するには風速が低すぎるものの、主軸は空転できる程度の風力を受けている状態であって、かつ、風速が比較的安定している場合に一連の処理が実行される。

【0032】

好ましくは、風力発電装置は、増速機の潤滑油中の鉄粉量を検出するための鉄粉センサをさらに備える。摩耗検知方法は、鉄粉センサにより潤滑油中の鉄粉量を検出するステップをさらに含む。そして、上記判定するステップにおいて、上記鉄粉センサの検出値をさらに用いてギヤまたは軸受の摩耗の有無が判定される。

【0033】

好ましくは、上記鉄粉センサの検出値に基づいて、ギヤまたは軸受の摩耗の有無を判定する処理の実施頻度が決定される。

【0034】

好ましくは、風力発電装置は、増速機またはその周辺の振動量を検出するための振動センサをさらに備える。摩耗検知方法は、振動センサにより振動量を検出するステップをさらに含む。そして、上記判定するステップにおいて、振動センサの検出値をさらに用いてギヤまたは軸受の摩耗の有無が判定される。

【0035】

好ましくは、振動センサの検出値に基づいて、ギヤまたは軸受の摩耗の有無を判定する処理の実施頻度が決定される。

【0036】

好ましくは、摩耗検知方法は、上記判定するステップによる判定結果を遠隔の受信装置へ無線により送信するステップをさらに含む。

【発明の効果】

【0037】

この発明においては、増速機の出力軸を非回転状態に固定するブレーキ装置と、主軸の回転角を検出する回転角センサと、ブレードによる受風状態を変えることによって、風力により主軸に与えられる回転力の向きを反転させる制御部とが設けられる。そして、ブレーキ装置を作動させた状態で、回転力の向きを反転させる前の主軸の回転角と回転力の向きを反転させた後の主軸の回転角とを比較することによって、ギヤまたは軸受の摩耗の有無が判定される。したがって、この発明によれば、風力発電装置における増速機のギヤまたは軸受の摩耗を低コストかつ簡易に検出することができる。

【図面の簡単な説明】

【0038】

【図1】この発明の実施の形態1による摩耗検知装置が適用される風力発電装置の外観図である。

【図2】風力発電装置の構成をより詳細に示した図である。

【図3】図2に示す増速機の構造を説明するための増速機の断面図である。

【図4】増速機の摩耗検知処理が実行されるときのナセルの動作を説明するための第1の図である。

【図5】増速機の摩耗検知処理が実行されるときのナセルの動作を説明するための第2の図である。

【図6】図2に示す制御装置の機能ブロック図である。

【図7】増速機の摩耗を遠隔監視する監視システムの全体構成を概略的に示した図である。

【図8】風力発電装置において実行される摩耗検出処理の一連の手順を説明するためのフローチャートである。

【図9】実施の形態2における制御装置および鉄粉センサの機能ブロック図である。

【図10】実施の形態2における摩耗検出処理の一連の手順を説明するためのフローチャートである。

【図11】実施の形態3における摩耗検出処理の一連の手順を説明するためのフローチャートである。

【図12】実施の形態4における制御装置の機能ブロック図である。

【図13】実施の形態4における摩耗検出処理の一連の手順を説明するためのフローチャートである。

【発明を実施するための形態】

【0039】

以下、本発明の実施の形態について、図面を参照しながら詳細に説明する。なお、図中同一または相当部分には同一符号を付してその説明は繰返さない。

【0040】

[実施の形態1]

図1は、この発明の実施の形態1による摩耗検知装置が適用される風力発電装置の外観図である。図1を参照して、風力発電装置10は、主軸20と、ブレード30と、ナセル90と、タワー100とを備える。主軸20には、ブレード30が周方向に取り付けられる。主軸20は、ナセル90の内部に侵入し、出力軸に発電機が接続される増速機の入力軸に接続される(図示せず)。

【0041】

ナセル90は、タワー100の上部に回転自在に支持され、風向きに応じてナセル90のヨー角が制御される。また、ブレードのピッチ角(ブレード30の風受け面の角度)も、風力等に応じて適宜制御される。

【0042】

図2は、風力発電装置10の構成をより詳細に示した図である。図2を参照して、風力発電装置10は、主軸20と、ブレード30と、増速機40と、発電機50と、ブレーキ装置60と、回転角センサ70と、制御装置80と、ナセル90と、タワー100と、ヨー駆動装置110とを含む。主軸20の一部、増速機40、発電機50、ブレーキ装置60、回転角センサ70および制御装置80は、ナセル90に格納される。ナセル90は、タワー100上においてヨー駆動装置110により回転自在に支持される。

【0043】

主軸20は、ナセル90内に進入して増速機40の入力軸に接続される。主軸20は、ブレード30が風力を受けることによって発生する回転力を増速機40の入力軸へ伝達する。ブレード30は、主軸20の先端に設けられ、風力を回転力に変換して主軸20に伝達する。

【0044】

増速機40は、主軸20と発電機50との間に設けられ、主軸20の回転速度を増速して発電機50へ出力する。増速機40は、遊星ギヤや中間軸、高速軸等を含む歯車増速機構によって構成される。増速機40の構成については、後ほど詳しく説明する。発電機50は、増速機40の出力軸に接続され、増速機40から受ける回転力によって発電する。発電機50は、たとえば、誘導発電機によって構成される。

【0045】

ブレーキ装置60は、増速機40の出力軸に設けられる。そして、ブレーキ装置60は、制御装置80からの駆動指令に基づいて、増速機40の出力軸を非回転状態に固定することができる。

【0046】

回転角センサ70は、増速機40の入力軸の回転角(主軸20の回転角に相当する。)を検出し、その検出値を制御装置80へ出力する。回転角センサ70は、たとえばロータリーエンコーダによって構成される。

【0047】

制御装置80は、予め定められた条件が成立すると、予め準備されたプログラム等に従って、増速機40の摩耗検知処理を実行する。具体的には、制御装置80は、ブレーキ装置60へ駆動指令を出力し、増速機40の出力軸の回転が停止した後の回転角センサ70の検出値(第1の検出値とする。)を取得する。なお、摩耗検知処理の一連の処理が終了するまで、ブレーキ装置60によって増速機40の出力軸は非回転状態に固定される。

【0048】

第1の検出値が取得されると、制御装置80は、ナセル90を反転させるための駆動指令をヨー駆動装置110へ出力し、ナセル90が反転した後の回転角センサ70の検出値(第2の検出値とする。)を取得する。そして、制御装置80は、その取得された第2の検出値を、ナセル90を反転させる前の第1の検出値と比較することによって、増速機40のギヤ摩耗の有無を判定する。

【0049】

すなわち、増速機40のギヤが摩耗すると、ギヤの位置ずれや歯面の摩耗により、ギヤのバックラッシュが増大する。そこで、この実施の形態1では、ブレーキ装置60を作動させた状態で、ナセル90を反転させる前の回転角センサ70の検出値(第1の検出値)と、ナセル90を反転させた後の回転角センサ70の検出値(第2の検出値)とを比較し、第1の検出値と第2の検出値との差が予め定められたしきい値を超えると(バックラッシュ大)、増速機40のギヤが摩耗しているものと判定することとしたものである。

【0050】

なお、上記の摩耗検知を実行するためには、増速機40のギヤがトルクを伝達していることが必要である。そこで、摩耗検知処理を開始する条件として、たとえば、ブレード30が回転しており、かつ、前回の摩耗検知処理の実行から予め定められた時間が経過していることを開始条件とすることができる。あるいは、無線等により遠隔で摩耗検知処理の実行を指示可能とし、ブレード30が回転しており、かつ、摩耗検知処理の実行が指示されたことを開始条件としてもよい。

【0051】

図3は、図2に示した増速機40の構造を説明するための増速機40の断面図である。図3を参照して、増速機40は、入力軸121と、遊星キャリア122と、遊星ギヤ123と、低速シャフト124と、外輪ギヤ120と、低速ギヤ125と、中速シャフト126と、中速ギヤ127と、高速シャフト128と、ハウジング129とを含む。

【0052】

入力軸121は、主軸20(図2)に接続される。遊星キャリア122は、入力軸121から径方向に延びる腕部を介して入力軸121に接続される。遊星ギヤ123は、外周面にギヤ部123Aが形成され、遊星キャリア122の外周面を取り囲むように配置される。低速シャフト124の外周面には、遊星ギヤ123のギヤ部123Aに常時噛み合うギヤ部124Aが形成される。外輪ギヤ120の内周面には、遊星ギヤ123のギヤ部123Aに常時噛み合うギヤ部120Aが形成される。

【0053】

低速ギヤ125は、円環状の形状を有し、低速シャフト124の外周面に固定される。低速ギヤ125の外周面には、ギヤ部125Aが形成される。中速シャフト126の外周面には、低速ギヤ125のギヤ部125Aに常時噛み合うギヤ部126Aが形成される。中速ギヤ127は、円環状の形状を有し、中速シャフト126の外周面に固定される。中速ギヤ127の外周面には、ギヤ部127Aが形成される。高速シャフト128の外周面には、中速ギヤ127のギヤ部127Aに常時噛み合うギヤ部128Aが形成される。

【0054】

入力軸121および遊星キャリア122は、外周面に対向するように配置されたハウジング129に対して、転がり軸受によって回転自在に支持されている。また、遊星キャリア122と遊星ギヤ123との間には、2つの転がり軸受が軸方向に並べて配置されており、遊星キャリア122と遊星ギヤ123とは互いに相対的に回転可能となっている。さらに、低速シャフト124、中速シャフト126および高速シャフト128は、外周面に対向するように配置されたハウジング129に対して、転がり軸受によって回転自在に支持されている。

【0055】

この増速機40においては、入力軸121に主軸20が接続されており、ブレード30(図2)の回転を受けて入力軸121が回転する。入力軸121が回転すると、低速シャフト124と、低速シャフト124を取り囲むように配置された外輪ギヤ120との間の空間を、遊星キャリア122が公転する。そして、この遊星キャリア122の運動に伴ない、遊星ギヤ123のギヤ部123Aが外輪ギヤ120のギヤ部120Aおよび低速シャフト124のギヤ部124Aの両方に噛み合いつつ、遊星ギヤ123が低速シャフト124の周りを自転しつつ公転する。その結果、外輪ギヤ120のギヤ部120Aの歯数と低速シャフト124のギヤ部124Aの歯数との関係に応じて、低速シャフト124が軸まわりに回転する。

【0056】

低速シャフト124が回転すると、低速ギヤ125が低速シャフト124と一体に回転し、これに伴なって、低速ギヤ125のギヤ部125Aと噛み合うギヤ部126Aを有する中速シャフト126が回転する。このとき、中速シャフト126のギヤ部126Aの歯数に対する低速ギヤ125のギヤ部125Aの歯数の比に応じた増速比で、低速シャフト124の回転が増速されて、中速シャフト126に伝達される。さらに、中速シャフト126が回転すると、中速ギヤ127が中速シャフト126と一体に回転し、これに伴なって、中速ギヤ127のギヤ部127Aと噛み合うギヤ部128Aを有する高速シャフト128が回転する。このとき、高速シャフト128のギヤ部128Aの歯数に対する中速ギヤ127のギヤ部127Aの歯数の比に応じた増速比で、中速シャフト126の回転が増速されて、高速シャフト128に伝達される。

【0057】

このように、主軸20の回転は増速機40において増速され、高速シャフト128に接続された出力軸の回転として出力される。

【0058】

図4,図5は、増速機40の摩耗検知処理が実行されるときのナセル90の動作を説明するための図である。図4を参照して、ブレード30が風力を受けて回転しているとき、増速機40の摩耗検知処理が開始される。上述のように、増速機40の出力軸がブレーキ装置60によって非回転状態に固定され、そのときの主軸20の回転角を示す第1の回転角が回転角センサ70によって検出される(第1の検出値)。

【0059】

図5を参照して、第1の回転角が検出されると、ブレーキ装置60を作動させた状態で、ナセル90が反転される。ナセル90の反転が完了すると、そのときの主軸20の回転角を示す第2の回転角が回転角センサ70によって検出される(第2の検出値)。そして、第1の検出値と第2の検出値との差(以下「回転角差」とも称する。)が予め定められたしきい値を超えていると、増速機40のギヤが摩耗しているものと判定される。

【0060】

このしきい値は、ギヤのバックラッシュと各部品の弾性変形とに基づいて決定してもよい。しかしながら、各部品の加工公差を考慮して上記しきい値を決定する場合、公差が正常範囲内のあらゆる部品の組合わせについて正常とみなすためには、しきい値を余裕を持った値にする必要がある。この場合、上述した回転角差の初期値と上記しきい値との差が大きく、ギヤに過大な摩耗が生じないと検出できない可能性がある。

【0061】

そこで、摩耗の進展していない状態で上記回転角差を測定しておき、その初期値を基準に上記しきい値を決定するのが好ましい。たとえば、風力発電装置の製造直後や、風力発電装置の設置または運用開始直後に測定した値を参考にして上記しきい値を決定すればよい。一例として、上記回転角差の初期値の1.3倍をしきい値とすることができる。この値は、実験や実績を通じて経験的に決めていけばよい。

【0062】

なお、構成部品の製造直後(現地への搬送前)に測定した値を上記のしきい値とすると、現地へ搬送する過程で生じる異常摩耗についても考慮することができる。但し、この場合は、製造段階で工程の追加が必要となる。搬送段階での問題が小さい場合には、風力発電装置を設置した後に本装置を用いて自動的に測定した値を上記のしきい値とすれば、上記のような製造段階での工程追加を省略することができ、好ましい。

【0063】

図6は、図2に示した制御装置80の機能ブロック図である。図6を参照して、制御装置80は、摩耗検知制御実行部200と、ブレーキ制御部210と、ヨー制御部220と、判定部230と、通信装置240とを含む。

【0064】

摩耗検知制御実行部200は、摩耗検知処理の開始を判断する。たとえば、回転角センサ70の検出値に基づいてブレード30が回転しているものと判断し、かつ、前回の摩耗検知処理の実行から予め定められた時間が経過しているとき、摩耗検知制御実行部200は、摩耗検知処理を開始する。

【0065】

まず、摩耗検知制御実行部200は、ブレーキ装置60を作動させるようにブレーキ制御部210へ指令を出力する。そして、ブレーキ装置60が作動して増速機40の出力軸が非回転状態に固定されると、摩耗検知制御実行部200は、回転角センサ70の検出値を取得するように判定部230へ第1の指令を出力する。

【0066】

次いで、摩耗検知制御実行部200は、ナセル90を反転させるようにヨー制御部220へ指令を出力する。そして、ヨー駆動装置110(図2)が作動してナセル90が反転すると、摩耗検知制御実行部200は、回転角センサ70の検出値を再び取得するように、判定部230へ第2の指令を出力する。

【0067】

ブレーキ制御部210は、摩耗検知制御実行部200から指令を受けると、ブレーキ装置60へ駆動指令を出力し、ブレーキ装置60を作動させる。ヨー制御部220は、摩耗検知制御実行部200から指令を受けると、ナセル90を現在位置から反転させるための駆動指令をヨー駆動装置110へ出力し、ナセル90を反転させる。

【0068】

判定部230は、摩耗検知制御実行部200から第1の指令を受けると、主軸20の回転角の検出値を回転角センサ70から取得する。判定部230は、その取得した検出値をナセル反転前の第1の検出値とする。また、判定部230は、摩耗検知制御実行部200から第2の指令を受けると、主軸20の回転角の検出値を回転角センサ70から再び取得する。そして、判定部230は、その取得した検出値をナセル反転後の第2の検出値とする。

【0069】

第2の検出値が取得されると、判定部230は、第1の検出値と第2の検出値との差(回転角差)を算出する。そして、その算出された値が予め定められたしきい値を超えていると、判定部230は、増速機40のギヤ摩耗が発生しているものと判定する。そして、判定部230は、ギヤ摩耗の判定結果を通信装置240へ出力する。通信装置240は、ギヤ摩耗の判定結果を判定部230から受けると、その受けた判定結果を図示しない遠隔の通信サーバへ無線により送信する。

【0070】

図7は、増速機40の摩耗を遠隔監視する監視システムの全体構成を概略的に示した図である。図7を参照して、監視システムは、風力発電装置10と、通信サーバ310と、インターネット320と、監視サーバ330とを含む。風力発電装置10は、増速機40のギヤ摩耗の判定結果を無線により通信サーバ310へ出力する。

【0071】

通信サーバ310は、インターネット320に接続される。そして、通信サーバ310は、風力発電装置10から無線により送信されたデータを受信し、その受信したデータをインターネット320を介して監視サーバ330へ出力する。監視サーバ330は、インターネット320に接続される。そして、監視サーバ330は、通信サーバ310からインターネット320を介してデータを受信する。これにより、風力発電装置10とは遠隔の監視サーバ330において、風力発電装置10の増速機40においてギヤ摩耗が発生しているか否かを認知することができる。

【0072】

図8は、風力発電装置10において実行される摩耗検出処理の一連の手順を説明するためのフローチャートである。なお、このフローチャートの処理は、たとえば前回の摩耗検知処理の実行から予め定められた時間が経過すると、メインルーチンから呼び出されて実行される。

【0073】

図8を参照して、制御装置80は、回転角センサ70の検出値に基づいてブレード30が回転しているか否かを判定する(ステップS10)。ブレード30が回転中であると判定されると(ステップS10においてYES)、制御装置80は、ブレーキ装置60を作動させる(ステップS20)。そして、ブレーキ装置60が作動して増速機40の出力軸が非回転状態に固定されると、制御装置80は、回転角センサ70から主軸20の回転角の検出値(第1の回転角)を取得する(ステップS30)。

【0074】

次いで、制御装置80は、ブレーキ装置60を作動させた状態で、ナセル90を反転させる(ステップS40)。ナセル90が反転すると、制御装置80は、回転角センサ70から主軸20の回転角の検出値(第2の回転角)を取得する(ステップS50)。そして、制御装置80は、第1の回転角と第2の回転角との回転角差を算出し、その算出された回転角差が予め定められたしきい値よりも大きいか否かを判定する(ステップS60)。

【0075】

ステップS60において、ナセル反転前後の主軸20の回転角差がしきい値よりも大きいと判定されると(ステップS60においてYES)、制御装置80は、増速機40のギヤ摩耗が発生しているもの判定する(ステップS70)。一方、ステップS60において、ナセル反転前後の主軸20の回転角差がしきい値以下であると判定されると(ステップS60においてNO)、制御装置80は、増速機40のギヤ摩耗は発生していないものと判定する(ステップS80)。

【0076】

増速機40のギヤ摩耗有無の判定が終了すると、制御装置80は、ナセル90を再び反転させて元の位置に復帰させ(ステップS90)、その後、ブレーキ装置60によるブレーキを解除する(ステップS100)。そして、制御装置80は、ステップS70またはS80におけるギヤ摩耗有無の判定結果を監視サーバ330(図7)へ無線により送信する(ステップS110)。

【0077】

以上のように、この実施の形態1においては、増速機40の出力軸を非回転状態に固定するブレーキ装置60と、主軸20の回転角を検出する回転角センサ70と、ブレーキ装置60を作動させてナセル90を反転させる制御装置80とが設けられる。そして、ブレーキ装置60を作動させた状態で、ナセル90を反転させる前の主軸20の回転角とナセル90を反転させた後の主軸20の回転角とを比較することによって、増速機40のギヤ摩耗の有無が判定される。したがって、この実施の形態1によれば、風力発電装置10における増速機40のギヤの摩耗を低コストかつ簡易に検出することができる。

【0078】

また、この実施の形態1においては、ギヤ摩耗の有無の判定結果を遠隔の監視サーバ330へ無線通信を用いて送信するようにしたので、増速機40のギヤ摩耗の有無を遠隔地で監視することができる。したがって、この実施の形態1によれば、増速機40のメンテナンスが容易となる。

【0079】

なお、上記のように、増速機40の出力軸にブレーキをかけてナセル90を反転させ、主軸20のねじれ角を検知することから、ナセル90の反転前後に主軸20が十分にねじれるだけの回転トルク、すなわちギヤのかすかな移動や支持軸受の摩擦に勝る主軸20の回転トルクが必要であり、ある程度の風速を必要とする。しかしながら、ブレード30への風力による負荷やブレーキ装置60の負荷容量を抑えるためにも、風速は強すぎないことが好ましい。ただし、風速の変化が激しく、不安定な状態では、ギヤの摩耗検知が難しい。したがって、発電には不十分であるが、主軸20が空転できる程度の風速において、上記の異常検出処理が行なわれることが好ましい。

【0080】

[実施の形態2]

この実施の形態2では、増速機40(図2)の潤滑油に含まれる鉄粉量を検出するための鉄粉センサがさらに設けられ、鉄粉センサの検出値をさらに用いて増速機40のギヤ摩耗の有無が判定される。

【0081】

図9は、実施の形態2における制御装置および鉄粉センサの機能ブロック図である。図9を参照して、鉄粉センサ250は、増速機40の潤滑油に含まれる鉄粉量を検出し、その検出値を制御装置80Aへ出力する。鉄粉センサ250は、たとえば、磁石を内蔵した電極と棒状電極とによって構成され、増速機40の潤滑油の循環経路に設けられる。そして、鉄粉センサ250は、潤滑油中に含まれる鉄粉を磁石によって捕獲し、鉄粉の付着により電極間の電気抵抗が設定値以下になると信号を出力する。すなわち、増速機40のギヤが摩耗すると、摩耗により生じた鉄粉が潤滑油に混ざるので、増速機40の潤滑油に含まれる鉄粉量を鉄粉センサ250により検出することによって増速機40のギヤの摩耗を検知することができる。

【0082】

なお、特に図示しないが、磁気式の上記鉄粉センサ250に代えて、光の透過率により潤滑油の汚れを検出する光学式センサを用いてもよい。たとえば、光学式センサは、発光素子の光を潤滑油に照射し、受光素子に到達する光の強度の変化によって潤滑油中のギヤ摩耗粉の量を検出する。なお、潤滑油中に異物混入がない状態の受光素子の出力値と酸化鉄を混入させたときの受光素子の出力値との比によって光の透過率が定義され、その透過率が設定値を超えると、ギヤの摩耗が発生したものと判定することができる。

【0083】

制御装置80Aは、図6に示した実施の形態1における制御装置80の構成において、判定部230に代えて判定部230Aを含む。判定部230Aは、ナセル90の反転前に回転角センサ70により検出された主軸20の回転角(第1の検出値)と、ナセル90の反転後に検出された主軸20の回転角(第2の検出値)との差が予め定められたしきい値を超えているか否かを判定するとともに、鉄粉センサ250の検出値が予め定められたしきい値を超えているか否かを判定し、それらの判定結果に基づいて増速機40のギヤ摩耗が発生しているか否かを判定する。

【0084】

たとえば、第1の検出値と第2の検出値との差がしきい値を超えていない場合であっても、鉄粉センサ250の検出値がしきい値を超えているとき、ギヤ摩耗が発生していると判定してもよい。これは、現在噛合っているギヤの摩耗は小さいものの、他のギヤの摩耗が激しい場合に有効である。この場合の鉄粉センサ250の検出値のしきい値は、比較的多くの摩耗粉を検知した際の値とすればよい。なお、第1の検出値と第2の検出値との差がしきい値を超え、かつ、鉄粉センサ250の検出値がしきい値を超えたとき、ギヤ摩耗が発生していると判定するようにしてもよい。この場合の鉄粉センサ250の検出値のしきい値は、比較的少ない摩耗粉を検知した際の値とすればよい。

【0085】

なお、制御装置80Aのその他の構成は、図6に示した実施の形態1における制御装置80と同じである。

【0086】

図10は、実施の形態2における摩耗検出処理の一連の手順を説明するためのフローチャートである。なお、このフローチャートの処理も、たとえば前回のギヤ摩耗検知処理の実行から予め定められた時間が経過すると、メインルーチンから呼び出されて実行される。

【0087】

図10を参照して、このフローチャートは、図8に示したフローチャートにおいてステップS62,S64をさらに含む。すなわち、ステップS60において、ナセル90の反転前後における主軸20の回転角差は予め定められたしきい値以下であると判定されたとき(ステップS60においてNO)、制御装置80Aは、増速機40の潤滑油に含まれる鉄粉量の検出値を鉄粉センサ250から取得する(ステップS62)。

【0088】

次いで、制御装置80Aは、その検出された鉄粉量が予め定められたしきい値よりも大きいか否かを判定する(ステップS64)。そして、検出された鉄粉量がしきい値よりも大きいと判定されると(ステップS64においてYES)、ステップS70へ処理が移行され、増速機40のギヤ摩耗が発生しているもの判定される。一方、検出された鉄粉量がしきい値以下であると判定されると(ステップS64においてNO)、ステップS80へ処理が移行され、増速機40のギヤ摩耗は発生していないもの判定される。

【0089】

なお、図10に示されるフローチャート中のその他の処理は、図8に示したフローチャート中の処理と同じである。

【0090】

以上のように、この実施の形態2によれば、増速機40の潤滑油に含まれる鉄粉量を検出するための鉄粉センサ250がさらに設けられ、鉄粉センサ250の検出値をさらに用いて増速機40のギヤ摩耗の有無を判定するようにしたので、より精度の高い摩耗判定を実現することができる。

【0091】

なお、上記の実施の形態2においては、一回の摩耗検知方法における鉄粉センサ250の利用方法を説明したが、鉄粉センサ250による鉄粉量の検出値に基づいて、上記の摩耗検知の頻度を決定することが望ましい。例えば、鉄粉量(鉄粉濃度)が非常に低い場合は、上記摩耗検知は半年毎に行なう。そして、鉄粉量(鉄粉濃度)の増加に伴ない、異常検知の周期を短くしていくとよい。本摩耗検知方法は、噛合っているギヤの歯面のみの摩耗量が推定されるのみであり、対象でない歯面に大きな摩耗や剥離などの損傷が生じている場合には、その検知ができないためである。

【0092】

なお、鉄粉量に代えて、増速機40やその周辺の振動量を振動センサを用いて検出し、振動センサの検出値に基づいて摩耗検知の頻度を決定することも有効である。

【0093】

[実施の形態3]

転がり軸受のすべり率は、ギヤのすべり率に比べて一般的に十分に小さいので、実施の形態1では、増速機40の軸受の摩耗は無視できるものとした。しかしながら、実際には、軸受においても摩耗は進行し、軸受が摩耗すると、ギヤのバックラッシュが変化することによって、伝達効率が低下するとともにギヤが損傷する可能性もある。そこで、この実施の形態3では、ギヤまたは軸受の摩耗検知装置が示される。

【0094】

この実施の形態3における風力発電装置の全体構成は、図1〜図3に示した実施の形態1と同じである。

【0095】

再び図2を参照して、実施の形態3における制御装置80Bは、ナセル90を反転させた後の回転角センサ70の検出値(第2の検出値)を、ナセル90を反転させる前の回転角センサ70の検出値(第1の検出値)と比較することによって、増速機40のギヤまたは軸受の摩耗の有無を判定する。

【0096】

すなわち、増速機40のギヤまたは軸受が摩耗すると、ギヤの位置ずれや歯面の摩耗によりバックラッシュが増大する。そこで、この実施の形態3では、第1の検出値と第2の検出値との差(回転角差)が予め定められたしきい値を超えると、増速機40のギヤまたは軸受が摩耗しているものと判定することとしたものである。

【0097】

なお、制御装置80Bのその他の構成は、実施の形態1における制御装置80と同じである。

【0098】

再び図6を参照して、制御装置80Bの判定部230Bは、第1の検出値と第2の検出値との差(回転角差)が予め定められたしきい値を超えていると、増速機40のギヤまたは軸受の摩耗が発生しているものと判定する。

【0099】

なお、このしきい値は、ギヤのバックラッシュと、軸受内部すきまと、各部品の弾性変形とに基づいて決定してもよい。なお、上述のように、加工公差が正常範囲内のあらゆる部品の組合わせについて正常とみなすためには、しきい値を余裕を持った値にする必要がある。この場合、上述した回転角差の初期値と上記しきい値との差が大きく、ギヤや軸受に過大な摩耗が生じないと検出できない可能性がある。たとえば、ギヤのバックラッシュが小さい場合、軸受内部すきまが過大にならないと検出されなくなる。しかしながら、軸受内部すきまが過大になると、軸受内で荷重を受ける転動体の数が減少し、最大接触圧力が増加する。その結果、過大な軸受内部すきまは、軸受寿命の低下を招き、好ましくない。

【0100】

そこで、実施の形態1と同様に、摩耗の進展していない状態で上記回転角差を測定しておき、その初期値を基準に上記しきい値を決定するのが好ましい。たとえば、風力発電装置の製造直後(現地への搬送前)や、風力発電装置の設置または運用開始直後に測定した値を参考にして上記しきい値を決定すればよい。

【0101】

再び図7を参照して、この実施の形態3では、風力発電装置10は、増速機40のギヤまたは軸受の摩耗の判定結果を無線により通信サーバへ送信する。これにより、風力発電装置10とは遠隔の監視サーバ330において、風力発電装置10の増速機40においてギヤまたは軸受の摩耗が発生しているか否かを認知することができる。

【0102】

図11は、実施の形態3における摩耗検出処理の一連の手順を説明するためのフローチャートである。なお、このフローチャートの処理も、たとえば前回の摩耗検知処理の実行から予め定められた時間が経過すると、メインルーチンから呼び出されて実行される。

【0103】

図11を参照して、このフローチャートは、図8に示したフローチャートにおいて、ステップS70,S80に代えてそれぞれステップS75,S85を含む。すなわち、ステップS60において、ナセル反転前後の主軸20の回転角差がしきい値よりも大きいと判定されると(ステップS60においてYES)、制御装置80Bは、増速機40のギヤまたは軸受に摩耗が発生しているもの判定する(ステップS75)。一方、ステップS60において、ナセル反転前後の主軸20の回転角差がしきい値以下であると判定されると(ステップS60においてNO)、制御装置80Bは、増速機40のギヤおよび軸受の摩耗は発生していないものと判定する(ステップS85)。

【0104】

なお、上記においては、実施の形態1においてギヤまたは軸受の摩耗検知を行なうものとしたが、実施の形態2においてギヤまたは軸受の摩耗検知を行なってもよい。

【0105】

以上のように、この実施の形態3によれば、風力発電装置10における増速機40のギヤまたは軸受の摩耗を低コストかつ簡易に検出することができる。また、この実施の形態3によれば、増速機40のギヤまたは軸受の摩耗の有無を遠隔地で監視することができるので、増速機40のメンテナンスが容易となる。

【0106】

[実施の形態4]

上記の各実施の形態においては、ナセルを反転させることによって、風力により主軸20に与えられる回転トルクを反転させるものとした。この実施の形態4では、ナセル90を反転させる代わりに、ブレード30のピッチ角(ブレードの風受け面の角度)を変えることによって回転トルクを反転させる。

【0107】

この実施の形態4における風力発電装置の全体構成は、実施の形態3と同じである。

図12は、実施の形態4における制御装置の機能ブロック図である。図12を参照して、制御装置80Cは、図6に示した制御装置80Bの構成において、ヨー制御部220に代えてピッチ角制御部260を含む。

【0108】

ピッチ角制御部260は、摩耗検知制御実行部200から指令を受けると、風力により主軸20に与えられる回転トルクを反転させるために、ブレード30のピッチ角を現在位置から変更(たとえば略90度回転)するための駆動指令をブレードピッチ角駆動装置(図示せず)へ出力する。

【0109】

なお、制御装置80Cのその他の構成は、図6に示した制御装置80Bと同じである。

図13は、実施の形態4における摩耗検出処理の一連の手順を説明するためのフローチャートである。なお、このフローチャートの処理も、たとえば前回の摩耗検知処理の実行から予め定められた時間が経過すると、メインルーチンから呼び出されて実行される。

【0110】

図13を参照して、このフローチャートは、図11に示したフローチャートにおいて、ステップS40,S90に代えてそれぞれステップS45,S95を含む。すなわち、ステップS30において第1の回転角が取得されると、制御装置80Cは、ブレーキ装置60を作動させた状態で、風力により主軸20に与えられる回転トルクを反転させるためにブレード30のピッチ角を変更(たとえば略90度回転)する(ステップS45)。その後、ステップS50へ処理が移行され、第2の回転角が取得される。

【0111】

また、ステップS75またはステップS85において摩耗有無の判定が終了すると、制御装置80Cは、ステップS45において変更されたブレード30のピッチ角を元の角度に復帰させる(ステップS95)。その後、ステップS100へ処理が移行され、ブレーキ装置60によるブレーキが解除される。

【0112】

なお、上記においては、実施の形態3において、ナセル90を反転させる代わりにブレード30のピッチ角を変えるものとしたが、実施の形態1,2において、ナセル90を反転させる代わりにブレード30のピッチ角を変えるものであってもよい。

【0113】

以上のように、この実施の形態4によれば、ブレード30のピッチ角を変えることによって、風力により主軸20に与えられる回転トルクを反転させるので、ナセル90を反転させる場合に比べて短時間または小さいエネルギーで摩耗検知を実施することができる。

【0114】

なお、上記の各実施の形態において、風力およびブレーキ装置60の作動状況によって、増速機40に入力されるトルクは異なる。増速機40の入力トルクが変化すると、構成部品の弾性変形量が変化するので、より精度の高い摩耗検知を行なうためには、入力トルクによって補正を行なうことが好ましい。たとえば、第1の検出値と第2の検出値との差(回転角差)を入力トルクで除算してもよい。しかしながら、軸受の内外輪間の荷重に対する変位量は非線形性を有しており、より好ましくは、入力トルクによらない測定値(回転角差)に基づいて摩耗検知するのがよい。

【0115】

すなわち、構成部品の形状誤差等も考慮すると、入力トルクによる補正を行なうよりも、入力トルクが一定の範囲に収まるようにするのが好ましい。たとえば、増速機40の入力トルクを測定可能な装置(トルクセンサ等)を設け、入力トルクの測定値に基づきブレード30の角度やナセル90の向きを調整することによって、入力トルクを一定の範囲に収めることが可能である。

【0116】

なお、摩耗検知を行なう度にナセルへ本装置を運搬するには多大な労力を要するため、摩耗検知装置を風力発電装置に搭載しておくことが、コストや重量は増えるものの、好ましい。

【0117】

なお、上記において、制御装置80,80A,80Bの摩耗検知制御実行部200およびヨー制御部220ならびにヨー駆動装置110は、この発明における「駆動制御部」の一実施例を形成し、鉄粉センサ250は、この発明における「センサ」の一実施例に対応する。また、制御装置80Cの摩耗検知制御実行部200およびピッチ角制御部260も、この発明における「駆動制御部」の一実施例を形成する。

【0118】

今回開示された実施の形態は、すべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0119】

10 風力発電装置、20 主軸、30 ブレード、40 増速機、50 発電機、60 ブレーキ装置、70 回転角センサ、80,80A〜80C 制御装置、90 ナセル、100 タワー、110 ヨー駆動装置、120 外輪ギヤ、120A,123A〜128A ギヤ部、121 入力軸、122 遊星キャリア、123 遊星ギヤ、124 低速シャフト、125 低速ギヤ、126 中速シャフト、127 中速ギヤ、128 高速シャフト、129 ハウジング、200 摩耗検知制御実行部、210 ブレーキ制御部、220 ヨー制御部、230,230A,230B 判定部、240 通信装置、250 鉄粉センサ、260 ピッチ角制御部、310 通信サーバ、320 インターネット、330 監視サーバ。

【特許請求の範囲】

【請求項1】

風力発電装置に設けられる増速機のギヤまたは軸受の摩耗を検知する摩耗検知装置であって、

前記風力発電装置は、

風力を回転力に変換するブレードと、

前記ブレードから前記回転力を受ける主軸と、

前記主軸の回転を増速する前記増速機と、

前記増速機の出力軸に接続される発電機と、

前記主軸、前記増速機および前記発電機を格納し、支柱上部に回転自在に支持されるナセルとを含み、

前記摩耗検知装置は、

前記増速機の出力軸を非回転状態に固定するためのブレーキ装置と、

前記主軸の回転角を検出するための回転角センサと、

前記ブレードによる受風状態を変えることによって、風力により前記主軸に与えられる回転力の向きを反転させるための制御部と、

前記ブレーキ装置を作動させた状態で、前記制御部により前記回転力の向きを反転させる前の前記回転角センサの第1の検出値と前記制御部により前記回転力の向きを反転させた後の前記回転角センサの第2の検出値とを比較することによって、前記ギヤまたは前記軸受の摩耗の有無を判定する判定部とを備える、摩耗検知装置。

【請求項2】

前記制御部は、前記ナセルを反転させるための駆動制御部を含み、

前記判定部は、前記ブレーキ装置を作動させた状態で、前記ナセルを反転させる前の前記第1の検出値と前記駆動制御部により前記ナセルを反転させた後の前記第2の検出値とを比較することによって、前記ギヤまたは前記軸受の摩耗の有無を判定する、請求項1に記載の摩耗検知装置。

【請求項3】

前記制御部は、前記ブレードの角度を変えることによって、風力により前記主軸に与えられる回転力の向きを反転させるための駆動制御部を含み、

前記判定部は、前記ブレーキ装置を作動させた状態で、前記ブレードの角度を変える前の前記第1の検出値と前記駆動制御部により前記ブレードの角度を変えた後の前記第2の検出値とを比較することによって、前記ギヤまたは前記軸受の摩耗の有無を判定する、請求項1に記載の摩耗検知装置。

【請求項4】

前記判定部は、前記第1の検出値と前記第2の検出値との差が予め定められたしきい値を超えると、前記ギヤまたは前記軸受が摩耗しているものと判定する、請求項1から請求項3のいずれか1項に記載の摩耗検知装置。

【請求項5】

前記しきい値は、前記ギヤのバックラッシュ、軸受内部すきま、および前記増速機の構成部品の弾性変形に基づいて決定される、請求項4に記載の摩耗検知装置。

【請求項6】

前記しきい値は、前記風力発電装置の現地への搬送前に測定された、前記第1の検出値と前記第2の検出値との差に基づいて決定される、請求項4に記載の摩耗検知装置。

【請求項7】

前記しきい値は、前記風力発電装置の設置直後または運用開始直後に測定された、前記第1の検出値と前記第2の検出値との差に基づいて決定される、請求項4に記載の摩耗検知装置。

【請求項8】

前記判定部は、前記ブレードが風力を受けて回転しているとき、前記ギヤまたは前記軸受の摩耗の有無を判定する処理を開始する、請求項1から請求項7のいずれか1項に記載の摩耗検知装置。

【請求項9】

前記風力発電装置が風力を受けて発生するトルクを検出するためのセンサをさらに備え、

前記判定部は、前記第1の検出値と前記第2の検出値との差を前記センサの検出値で補正した値に基づいて、前記ギヤまたは前記軸受の摩耗の有無を判定する、請求項1から請求項8のいずれか1項に記載の摩耗検知装置。

【請求項10】

前記風力発電装置が風力を受けて発生するトルクを検出するためのセンサと、

前記ブレードの角度および前記ナセルの向きの少なくとも一方を制御することによって前記センサの検出値を一定の範囲内に制御する制御部とをさらに備える、請求項1から請求項8のいずれか1項に記載の摩耗検知装置。

【請求項11】

前記増速機の潤滑油中の鉄粉量を検出するための鉄粉センサをさらに備え、

前記判定部は、前記鉄粉センサの検出値をさらに用いて前記ギヤまたは前記軸受の摩耗の有無を判定する、請求項1から請求項10のいずれか1項に記載の摩耗検知装置。

【請求項12】

前記鉄粉センサの検出値に基づいて、前記判定部による判定処理の実施頻度が決定される、請求項11に記載の摩耗検知装置。

【請求項13】

前記増速機またはその周辺の振動量を検出するための振動センサをさらに備え、

前記判定部は、前記振動センサの検出値をさらに用いて前記ギヤまたは前記軸受の摩耗の有無を判定する、請求項1から請求項10のいずれか1項に記載の摩耗検知装置。

【請求項14】

前記振動センサの検出値に基づいて、前記判定部による判定処理の実施頻度が決定される、請求項13に記載の摩耗検知装置。

【請求項15】

前記判定部による判定結果を遠隔の受信装置へ無線により送信するための通信装置をさらに備える、請求項1から請求項14のいずれかに記載の摩耗検知装置。

【請求項16】

請求項1から請求項15のいずれか1項に記載の摩耗検知装置を備える風力発電装置。

【請求項17】

風力発電装置に設けられる増速機のギヤまたは軸受の摩耗を検知する摩耗検知方法であって、

前記風力発電装置は、

風力を回転力に変換するブレードと、

前記ブレードから前記回転力を受ける主軸と、

前記主軸の回転を増速する前記増速機と、

前記増速機の出力軸に接続される発電機と、

前記主軸、前記増速機および前記発電機を格納し、支柱上部に回転自在に支持されるナセルと、

前記増速機の出力軸を非回転状態に固定するためのブレーキ装置と、

前記主軸の回転角を検出するための回転角センサとを備え、

前記摩耗検知方法は、

前記ブレーキ装置を作動させるステップと、

前記主軸の回転角を示す第1の回転角を検出するステップと、

前記ブレードによる受風状態を変えることによって、風力により前記主軸に与えられる回転力の向きを反転させるステップと、

前記回転力の向きを反転させた後の前記主軸の回転角を示す第2の回転角を検出するステップと、

前記第1の回転角と前記第2の回転角とを比較することによって、前記ギヤまたは前記軸受の摩耗の有無を判定するステップとを含む、摩耗検知方法。

【請求項18】

前記回転力の向きを反転させるステップは、前記ナセルを反転させるステップを含み、

前記第2の回転角を検出するステップは、前記ナセルを反転させた後の前記第2の回転角を検出するステップを含む、請求項17に記載の摩耗検知方法。

【請求項19】

前記回転力の向きを反転させるステップは、前記ブレードの角度を変えることによって、風力により前記主軸に与えられる回転力の向きを反転させるステップを含み、

前記第2の回転角を検出するステップは、前記ブレードの角度を変えた後の前記第2の回転角を検出するステップを含む、請求項17に記載の摩耗検知方法。

【請求項20】

前記判定するステップにおいて、前記第1の回転角と前記第2の回転角との差が予め定められたしきい値を超えると、前記ギヤまたは前記軸受が摩耗しているものと判定される、請求項17から請求項19のいずれか1項に記載の摩耗検知方法。

【請求項21】

前記ブレードが風力を受けて回転しているとき、前記各ステップから成る一連の処理が実行される、請求項17から請求項20のいずれか1項に記載の摩耗検知方法。

【請求項22】

前記風力発電装置は、前記増速機の潤滑油中の鉄粉量を検出するための鉄粉センサをさらに備え、

前記摩耗検知方法は、前記鉄粉センサにより前記潤滑油中の鉄粉量を検出するステップをさらに含み、

前記判定するステップにおいて、前記鉄粉センサの検出値をさらに用いて前記ギヤまたは前記軸受の摩耗の有無が判定される、請求項17から請求項21のいずれか1項に記載の摩耗検知方法。

【請求項23】

前記鉄粉センサの検出値に基づいて、前記ギヤまたは前記軸受の摩耗の有無を判定する処理の実施頻度が決定される、請求項22に記載の摩耗検知方法。

【請求項24】

前記風力発電装置は、前記増速機またはその周辺の振動量を検出するための振動センサをさらに備え、

前記摩耗検知方法は、前記振動センサにより前記振動量を検出するステップをさらに含み、

前記判定するステップにおいて、前記振動センサの検出値をさらに用いて前記ギヤまたは前記軸受の摩耗の有無が判定される、請求項17から請求項21のいずれか1項に記載の摩耗検知方法。

【請求項25】

前記振動センサの検出値に基づいて、前記ギヤまたは前記軸受の摩耗の有無を判定する処理の実施頻度が決定される、請求項24に記載の摩耗検知方法。

【請求項26】

前記判定するステップによる判定結果を遠隔の受信装置へ無線により送信するステップをさらに含む、請求項17から請求項25のいずれか1項に記載の摩耗検知方法。

【請求項1】

風力発電装置に設けられる増速機のギヤまたは軸受の摩耗を検知する摩耗検知装置であって、

前記風力発電装置は、

風力を回転力に変換するブレードと、

前記ブレードから前記回転力を受ける主軸と、

前記主軸の回転を増速する前記増速機と、

前記増速機の出力軸に接続される発電機と、

前記主軸、前記増速機および前記発電機を格納し、支柱上部に回転自在に支持されるナセルとを含み、

前記摩耗検知装置は、

前記増速機の出力軸を非回転状態に固定するためのブレーキ装置と、

前記主軸の回転角を検出するための回転角センサと、

前記ブレードによる受風状態を変えることによって、風力により前記主軸に与えられる回転力の向きを反転させるための制御部と、

前記ブレーキ装置を作動させた状態で、前記制御部により前記回転力の向きを反転させる前の前記回転角センサの第1の検出値と前記制御部により前記回転力の向きを反転させた後の前記回転角センサの第2の検出値とを比較することによって、前記ギヤまたは前記軸受の摩耗の有無を判定する判定部とを備える、摩耗検知装置。

【請求項2】

前記制御部は、前記ナセルを反転させるための駆動制御部を含み、

前記判定部は、前記ブレーキ装置を作動させた状態で、前記ナセルを反転させる前の前記第1の検出値と前記駆動制御部により前記ナセルを反転させた後の前記第2の検出値とを比較することによって、前記ギヤまたは前記軸受の摩耗の有無を判定する、請求項1に記載の摩耗検知装置。

【請求項3】

前記制御部は、前記ブレードの角度を変えることによって、風力により前記主軸に与えられる回転力の向きを反転させるための駆動制御部を含み、

前記判定部は、前記ブレーキ装置を作動させた状態で、前記ブレードの角度を変える前の前記第1の検出値と前記駆動制御部により前記ブレードの角度を変えた後の前記第2の検出値とを比較することによって、前記ギヤまたは前記軸受の摩耗の有無を判定する、請求項1に記載の摩耗検知装置。

【請求項4】

前記判定部は、前記第1の検出値と前記第2の検出値との差が予め定められたしきい値を超えると、前記ギヤまたは前記軸受が摩耗しているものと判定する、請求項1から請求項3のいずれか1項に記載の摩耗検知装置。

【請求項5】

前記しきい値は、前記ギヤのバックラッシュ、軸受内部すきま、および前記増速機の構成部品の弾性変形に基づいて決定される、請求項4に記載の摩耗検知装置。

【請求項6】

前記しきい値は、前記風力発電装置の現地への搬送前に測定された、前記第1の検出値と前記第2の検出値との差に基づいて決定される、請求項4に記載の摩耗検知装置。

【請求項7】

前記しきい値は、前記風力発電装置の設置直後または運用開始直後に測定された、前記第1の検出値と前記第2の検出値との差に基づいて決定される、請求項4に記載の摩耗検知装置。

【請求項8】

前記判定部は、前記ブレードが風力を受けて回転しているとき、前記ギヤまたは前記軸受の摩耗の有無を判定する処理を開始する、請求項1から請求項7のいずれか1項に記載の摩耗検知装置。

【請求項9】

前記風力発電装置が風力を受けて発生するトルクを検出するためのセンサをさらに備え、

前記判定部は、前記第1の検出値と前記第2の検出値との差を前記センサの検出値で補正した値に基づいて、前記ギヤまたは前記軸受の摩耗の有無を判定する、請求項1から請求項8のいずれか1項に記載の摩耗検知装置。

【請求項10】

前記風力発電装置が風力を受けて発生するトルクを検出するためのセンサと、

前記ブレードの角度および前記ナセルの向きの少なくとも一方を制御することによって前記センサの検出値を一定の範囲内に制御する制御部とをさらに備える、請求項1から請求項8のいずれか1項に記載の摩耗検知装置。

【請求項11】

前記増速機の潤滑油中の鉄粉量を検出するための鉄粉センサをさらに備え、

前記判定部は、前記鉄粉センサの検出値をさらに用いて前記ギヤまたは前記軸受の摩耗の有無を判定する、請求項1から請求項10のいずれか1項に記載の摩耗検知装置。

【請求項12】

前記鉄粉センサの検出値に基づいて、前記判定部による判定処理の実施頻度が決定される、請求項11に記載の摩耗検知装置。

【請求項13】

前記増速機またはその周辺の振動量を検出するための振動センサをさらに備え、

前記判定部は、前記振動センサの検出値をさらに用いて前記ギヤまたは前記軸受の摩耗の有無を判定する、請求項1から請求項10のいずれか1項に記載の摩耗検知装置。

【請求項14】

前記振動センサの検出値に基づいて、前記判定部による判定処理の実施頻度が決定される、請求項13に記載の摩耗検知装置。

【請求項15】

前記判定部による判定結果を遠隔の受信装置へ無線により送信するための通信装置をさらに備える、請求項1から請求項14のいずれかに記載の摩耗検知装置。

【請求項16】

請求項1から請求項15のいずれか1項に記載の摩耗検知装置を備える風力発電装置。

【請求項17】

風力発電装置に設けられる増速機のギヤまたは軸受の摩耗を検知する摩耗検知方法であって、

前記風力発電装置は、

風力を回転力に変換するブレードと、

前記ブレードから前記回転力を受ける主軸と、

前記主軸の回転を増速する前記増速機と、

前記増速機の出力軸に接続される発電機と、

前記主軸、前記増速機および前記発電機を格納し、支柱上部に回転自在に支持されるナセルと、

前記増速機の出力軸を非回転状態に固定するためのブレーキ装置と、

前記主軸の回転角を検出するための回転角センサとを備え、

前記摩耗検知方法は、

前記ブレーキ装置を作動させるステップと、

前記主軸の回転角を示す第1の回転角を検出するステップと、

前記ブレードによる受風状態を変えることによって、風力により前記主軸に与えられる回転力の向きを反転させるステップと、

前記回転力の向きを反転させた後の前記主軸の回転角を示す第2の回転角を検出するステップと、

前記第1の回転角と前記第2の回転角とを比較することによって、前記ギヤまたは前記軸受の摩耗の有無を判定するステップとを含む、摩耗検知方法。

【請求項18】

前記回転力の向きを反転させるステップは、前記ナセルを反転させるステップを含み、

前記第2の回転角を検出するステップは、前記ナセルを反転させた後の前記第2の回転角を検出するステップを含む、請求項17に記載の摩耗検知方法。

【請求項19】

前記回転力の向きを反転させるステップは、前記ブレードの角度を変えることによって、風力により前記主軸に与えられる回転力の向きを反転させるステップを含み、

前記第2の回転角を検出するステップは、前記ブレードの角度を変えた後の前記第2の回転角を検出するステップを含む、請求項17に記載の摩耗検知方法。

【請求項20】

前記判定するステップにおいて、前記第1の回転角と前記第2の回転角との差が予め定められたしきい値を超えると、前記ギヤまたは前記軸受が摩耗しているものと判定される、請求項17から請求項19のいずれか1項に記載の摩耗検知方法。

【請求項21】

前記ブレードが風力を受けて回転しているとき、前記各ステップから成る一連の処理が実行される、請求項17から請求項20のいずれか1項に記載の摩耗検知方法。

【請求項22】

前記風力発電装置は、前記増速機の潤滑油中の鉄粉量を検出するための鉄粉センサをさらに備え、

前記摩耗検知方法は、前記鉄粉センサにより前記潤滑油中の鉄粉量を検出するステップをさらに含み、

前記判定するステップにおいて、前記鉄粉センサの検出値をさらに用いて前記ギヤまたは前記軸受の摩耗の有無が判定される、請求項17から請求項21のいずれか1項に記載の摩耗検知方法。

【請求項23】

前記鉄粉センサの検出値に基づいて、前記ギヤまたは前記軸受の摩耗の有無を判定する処理の実施頻度が決定される、請求項22に記載の摩耗検知方法。

【請求項24】

前記風力発電装置は、前記増速機またはその周辺の振動量を検出するための振動センサをさらに備え、

前記摩耗検知方法は、前記振動センサにより前記振動量を検出するステップをさらに含み、

前記判定するステップにおいて、前記振動センサの検出値をさらに用いて前記ギヤまたは前記軸受の摩耗の有無が判定される、請求項17から請求項21のいずれか1項に記載の摩耗検知方法。

【請求項25】

前記振動センサの検出値に基づいて、前記ギヤまたは前記軸受の摩耗の有無を判定する処理の実施頻度が決定される、請求項24に記載の摩耗検知方法。

【請求項26】

前記判定するステップによる判定結果を遠隔の受信装置へ無線により送信するステップをさらに含む、請求項17から請求項25のいずれか1項に記載の摩耗検知方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−208635(P2011−208635A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2011−46247(P2011−46247)

【出願日】平成23年3月3日(2011.3.3)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成23年3月3日(2011.3.3)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]