自動車用高圧ワイヤハーネス及びこの製造方法

【課題】高電圧であることを認識させるためとして、この処理工程の簡素化を図ることが可能な、また、コスト低減を図ることが可能な、さらには、品質向上を図ることが可能な、自動車用高圧ワイヤハーネス及びこの製造方法を提供する。

【解決手段】自動車に配索される複数の高圧電線18と、この高圧電線18の外装部材となる金属管体16とを備えるワイヤハーネス9は、高電圧であることを認識させるためとして、金属管体16の外面全部を収縮チューブ17にて覆う。収縮チューブ17は、この色を、高電圧であることを認識できる色、具体的には現在規定されているオレンジ色にする。

【解決手段】自動車に配索される複数の高圧電線18と、この高圧電線18の外装部材となる金属管体16とを備えるワイヤハーネス9は、高電圧であることを認識させるためとして、金属管体16の外面全部を収縮チューブ17にて覆う。収縮チューブ17は、この色を、高電圧であることを認識できる色、具体的には現在規定されているオレンジ色にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属管体を含む自動車用高圧ワイヤハーネスと、このワイヤハーネスの製造方法とに関する。

【背景技術】

【0002】

下記特許文献1に開示されたワイヤハーネスは、三本の高圧電線と、この三本の高圧電線を一本ずつ収容して保護するための三本の金属保護パイプとを備えて構成されている。高圧電線は、車両の前側に搭載されるモータと、車両の中間又は後側に搭載されるインバータとを接続するものとして備えられている。

【0003】

ワイヤハーネスは、車体フレームの外側となる車体床下を通って配索されるようになっている。このため、金属保護パイプは石跳ねや水跳ねから高圧電線を保護することができるように形成されている。金属保護パイプは、石跳ねや水跳ねから高圧電線を保護し且つ高圧電線の撓みを防止する剛性を有するとともに、金属製であることから電磁シールド機能も有している。

【0004】

ワイヤハーネスは、真っ直ぐな状態の金属保護パイプに高圧電線を挿通し、これを三本分行った後に、車体床下におけるワイヤハーネスの配索経路に沿って金属保護パイプに曲げを施すことにより製造されている。ワイヤハーネスは、ハーネスメーカーの工場で上記の如く製造された後に、自動車メーカーの組み立て工場へと搬送されて車両の所定位置に組み付けられ、これにより配索が完了するようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−224156号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

高圧電線を備えるワイヤハーネスにあっては、これが高電圧であることを認識させるための手段として、外装部材をオレンジ色にする必要がある。

【0007】

特許文献1に開示された金属保護パイプなどの金属製の外装部材(管体)は、例えば外面をオレンジ色に塗装し、高電圧であることを認識させるようになっている。

【0008】

ところで、本願発明者は、例えばアルミニウムからなる金属管体を用いて高圧電線を保護しようと考えている。この場合は、次のような問題点を有している。

【0009】

すなわち、アルミニウム製の金属管体の外面をオレンジ色に塗装するためには、先ず表面(外面)を洗浄し、次に下地処理を施し、次に下塗りをし、次に上塗りをし、最後に熱処理をする必要があることから、処理工程が長くなり、コスト高になってしまうという問題点を有することを見いだしている。

【0010】

また、塗装材料によっては、有機溶剤を用いる場合があり、大掛かりなVOC対策が必要になることや、その費用が嵩んでしまうという問題点を有している。上記VOCは揮発性有機化合物の略称であり、具体例としては溶剤が挙げられる。環境への放出がなされた場合には、公害等を引き起こしてしまう虞があり、これは一般に知られている。

【0011】

また、上記処理工程を全て経ることが重要であり、例えば下地処理や下塗りを省略して上塗りだけにすると、アルミニウム表面に対する上塗りの密着性が悪くなり、部分的に塗装はじきが生じてしまうことや、塗膜が均一にならないなど、品質に影響を来してしまうという問題点を有している。尚、塗膜に関しては、この管理が難しいのは言うまでもない。

【0012】

この他、例えば下地処理や下塗りを省略すると、金属管体に曲げを施した時に、塗装剥がれが生じてしまうという問題点を有している。

【0013】

また、金属管体を所定位置に固定するためとして例えばクランプを用いる場合には、上記塗膜の管理が難しいことに起因してクランプの形状設計に影響を来してしまい、コスト高になってしまうという問題点を有している。

【0014】

本発明は、上記した事情に鑑みてなされたもので、高電圧であることを認識させるためとして、この処理工程の簡素化を図ることが可能な、また、コスト低減を図ることが可能な、さらには、品質向上を図ることが可能な、自動車用高圧ワイヤハーネス及びこの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0015】

上記課題を解決するためになされた請求項1記載の本発明の自動車用高圧ワイヤハーネスは、自動車に配索される一又は複数の高圧導電路と、該高圧導電路の外装部材となる金属管体とを備え、該金属管体の外面の一部又は全部を、高電圧であることの認識が可能な色の収縮チューブで覆うことを特徴とする。

【0016】

このような特徴を有する本発明によれば、高電圧であることを認識させるためとして、金属管体の外面の一部又は全部を収縮チューブで覆うようにする。収縮チューブは、高電圧であることを認識できる色、具体的には現在規定されているオレンジ色にする。収縮チューブを用いることに関し、例えば塗装と比べて厚みの管理が容易になる。収縮チューブの厚みは、塗膜よりも寸法精度を高く出せるため、金属管体を固定する際に用いるクランプの形状設計が非常に容易になる。また、金属管体の上に部品を組み付ける場合に、この公差設定も非常に容易になる。さらに、収縮チューブを用いることにより、塗膜の管理をする必要がなくなることから、全体的な管理も非常に容易になる。この他、収縮チューブを用いることにより、例えば塗装と比べて処理工程や設備が簡素化するようになる。また、収縮チューブを用いることにより、曲げ加工を施しても塗装剥がれが生じないようになる。さらに、収縮チューブを用いることにより、金属管体に対する密着性が向上するとともに、塗装はじきや塗装斑の発生がなく、見栄えも十分に確保されるようになる。

【0017】

請求項2記載の本発明の自動車用高圧ワイヤハーネスは、請求項1に記載の自動車用高圧ワイヤハーネスに係り、前記金属管体の端末外面と、端面と、端末内面とを前記収縮チューブの折り返しで覆うことを特徴とする。

【0018】

このような特徴を有する本発明によれば、金属管体の端末外面から端末内面にかけて収縮チューブで覆うようにする。これにより、金属管体側で予め端部処理、すなわちエッジ処理をする必要がなくなる。本発明によれば、金属管体のエッジ処理に用いる別体部品を不要にすることができるようになる。

【0019】

請求項3記載の本発明の自動車用高圧ワイヤハーネスは、請求項1に記載の自動車用高圧ワイヤハーネスに係り、前記金属管体の端末と、該端末から引き出される前記高圧導電路の管体引き出し部分とを含めて前記収縮チューブで覆うことを特徴とする。

【0020】

このような特徴を有する本発明によれば、金属管体の端末と、この端末から引き出される高圧導電路の管体引き出し部分とを含めて収縮チューブで覆うようにする。これにより、管体引き出し部分の処理、例えばテープ巻きによる固定や、封止処理、止水処理等をする必要がなくなる。本発明によれば、管体引き出し部分の処理に用いるテープや封止部材や止水材を不要にすることができるようになる。

【0021】

請求項4記載の本発明の自動車用高圧ワイヤハーネスは、請求項1に記載の自動車用高圧ワイヤハーネスに係り、前記金属管体の端末に連続するコルゲートチューブを備え、前記端末と前記コルゲートチューブの管体連続部分とを含めて前記収縮チューブで覆うことを特徴とする。

【0022】

このような特徴を有する本発明によれば、金属管体の端末と、コルゲートチューブの管体連続部分とを含めて収縮チューブで覆うようにする。これにより、管体連続部分の処理、例えばテープ巻きによる固定や、他の部材による固定等をする必要がなくなる。本発明によれば、金属管体とコルゲートチューブとを連続させるテープや固定部材を不要にすることができるようになる。尚、仮に固定部材を用いたとしても、簡易的な固定部材で十分に対応することができるようになる。

【0023】

請求項5記載の本発明の自動車用高圧ワイヤハーネスは、請求項1に記載の自動車用高圧ワイヤハーネスに係り、平面視台形形状に切断処理してなる前記収縮チューブを用いて前記金属管体の前記一部を覆うものとし、且つ、前記台形形状における上底及び下底に相当する部分のうち長い方をワイヤハーネス配索後の目視可能な側に配置することを特徴とする。

【0024】

このような特徴を有する本発明によれば、収縮チューブを平面視台形形状に切断処理し、この切断処理した平面視台形形状の収縮チューブを用いて金属管体の外面の一部を覆うようにするとともに、収縮チューブに関しては、台形形状における上底及び下底に相当する部分のうち長い方をワイヤハーネス配索後の目視可能な側に配置する。これにより、収縮チューブの部分的な使用で使用量を抑制することができ、また、目視できない位置での収縮チューブの使用量も抑制することができるようになる。

【0025】

上記課題を解決するためになされた請求項6記載の本発明の自動車用高圧ワイヤハーネスの製造方法は、自動車に配索される一又は複数の高圧導電路の外装部材となる金属管体に対し、この外側に高電圧であることの認識が可能な色の収縮チューブをセットする第一工程と、前記収縮チューブを収縮させて前記金属管体の外面の一部又は全部を覆う第二工程と、前記金属管体の所定位置に曲げ加工を施して三次元的な形状にする第三工程と、を含むことを特徴とする。

【0026】

このような特徴を有する本発明によれば、収縮チューブをセットしこれを収縮させるだけで、高電圧であることを認識させることが可能な金属管体の製造が完了する。また、この金属管体に対し曲げ加工を施すことで、三次元的な形状のワイヤハーネスの製造が完了する。

【発明の効果】

【0027】

請求項1に記載された本発明によれば、高電圧であることを認識させるためとして、この処理工程の簡素化を図ることができ、また、コスト低減を図ることができ、さらには、品質向上を図ることができるという効果を奏する。

【0028】

請求項2に記載された本発明によれば、金属管体側でのエッジ処理を簡素化することができ、以てコスト低減を図ることができるという効果を奏する。

【0029】

請求項3に記載された本発明によれば、管体引き出し部分の処理を簡素化することができ、以てコスト低減を図ることができるという効果を奏する。

【0030】

請求項4に記載された本発明によれば、金属管体とコルゲートチューブとを連続させる処理を簡素化することができ、以てコスト低減を図ることができるという効果を奏する。

【0031】

請求項5に記載された本発明によれば、収縮チューブを効率的に使用することができるという効果を奏する。

【0032】

請求項6に記載された本発明によれば、高電圧であることを認識させるためとして、この処理工程の簡素化を図り、また、コスト低減を図り、さらには、品質向上を図ることが可能な、自動車用高圧ワイヤハーネスの製造方法を提供することができるという効果を奏する。

【図面の簡単な説明】

【0033】

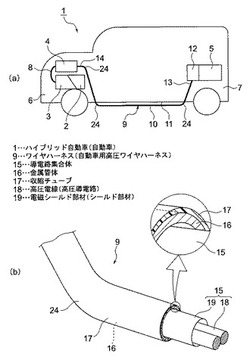

【図1】本発明の自動車用高圧ワイヤハーネスに係る図であり、(a)は自動車用高圧ワイヤハーネスの配索状態を示す概略図、(b)は自動車用高圧ワイヤハーネスの構成図である(実施例1)。

【図2】自動車用高圧ワイヤハーネスの製造方法に係る図である。

【図3】自動車用高圧ワイヤハーネスの他の例に係る図である(実施例2、3)。

【図4】自動車用高圧ワイヤハーネスの更に他の例に係る図である(実施例4)。

【図5】図4の収縮チューブの配置に係る図である。

【図6】図4の収縮チューブの形成に係る図である。

【発明を実施するための形態】

【0034】

自動車に配索される一又は複数の高圧導電路と、この高圧導電路の外装部材となる金属管体とを備えるワイヤハーネスは、高電圧であることを認識させるためとして、金属管体の外面の一部又は全部を収縮チューブで覆う。収縮チューブは、この色を、高電圧であることを認識できる色、具体的には現在規定されているオレンジ色にする。

【実施例1】

【0035】

以下、図面を参照しながら実施例1を説明する。図1は本発明の自動車用高圧ワイヤハーネスに係る図である。また、図2は自動車用高圧ワイヤハーネスの製造方法に係る図である。

【0036】

本実施例においては、ハイブリッド自動車(電気自動車や一般的な自動車であってもよいものとする)に本発明のワイヤハーネスを採用する例を挙げて説明するものとする。

【0037】

図1において、引用符号1はハイブリッド自動車を示している。ハイブリッド自動車1は、エンジン2及びモータユニット3の二つの動力をミックスして駆動する車両であって、モータユニット3にはインバータユニット4を介してバッテリー5(電池パック)からの電力が供給されるようになっている。エンジン2、モータユニット3、及びインバータユニット4は、本実施例において前輪等がある位置のエンジンルーム6に搭載されている。また、バッテリー5は、後輪等がある自動車後部7に搭載されている(エンジンルーム6の後方に存在する自動車室内に搭載してもよいものとする)。

【0038】

モータユニット3とインバータユニット4は、公知の高圧ワイヤハーネス8により接続されている。また、バッテリー5とインバータユニット4は、本発明のワイヤハーネス9(自動車用高圧ワイヤハーネス)により接続されている。ワイヤハーネス9は、高圧用のものとして構成されている。ワイヤハーネス9は、この中間部10が車体床下11の地面側に配索されている。また、車体床下11に沿って略平行に配索されている。車体床下11は、公知のボディであるとともに所謂パネル部材であって、所定位置には貫通孔(符号省略)が形成されている。この貫通孔には、ワイヤハーネス9が挿通されている。

【0039】

ワイヤハーネス9とバッテリー5は、このバッテリー5に設けられるジャンクションブロック12を介して接続されている。ジャンクションブロック12には、ワイヤハーネス9の後端13がコネクタ接続されている。ワイヤハーネス9の後端13側は、自動車室内側となる床上に配索されている。床上には、ワイヤハーネス9の前端14側も配索されている。ワイヤハーネス9の前端14側は、インバータユニット4にコネクタ接続されている。

【0040】

ここで本実施例での補足説明をすると、モータユニット3はモータ及びジェネレータを構成に含んでいるものとする。また、インバータユニット4は、インバータ及びコンバータを構成に含んでいるものとする。モータユニット3は、シールドケースを含むモータアッセンブリとして形成されるものとする。また、インバータユニット4もシールドケースを含むインバータアッセンブリとして形成されるものとする。バッテリー5は、Ni−MH系やLi−ion系のものであって、モジュール化してなるものとする。尚、例えばキャパシタのような蓄電装置を使用することも可能であるものとする。バッテリー5は、ハイブリッド自動車1や電気自動車に使用可能であれば特に限定されないものとする。

【0041】

先ず、ワイヤハーネス9の構成及び構造について説明をする。

【0042】

ワイヤハーネス9は、導電路集合体15と、この導電路集合体15の外装部材となる金属管体16と、金属管体16を覆う収縮チューブ17とを備えて構成されている。

【0043】

導電路集合体15は、二本の高圧電線18と、この二本の高圧電線18を一括してシールドする電磁シールド部材19とを備えて構成されている(低圧電線をさらに含んでもよいものとする)。高圧電線18は、導体及び絶縁体(被覆)を含む高圧導電路であって、電気的な接続に必要な長さを有するように形成されている。導体は、銅や銅合金やアルミニウムにより製造されている。導体に関しては、素線を撚り合わせてなる導体構造のものや、断面矩形又は丸形となる棒状の導体構造(例えば平角単心や丸単心となる導体構造であり、この場合、電線自体も棒状となる)のもののいずれであってもよいものとする。高圧電線18は、非シールド電線となる構成を有している。高圧電線18の端末には、コネクタ(図示省略)が設けられている。

【0044】

尚、本実施例においては高圧電線18を用いているが、この限りでないものとする。すなわち、公知のバスバーに絶縁体を設けて高圧導電路としたもの等を用いてもよいものとする。

【0045】

電磁シールド部材19は、二本の高圧電線18を覆う電磁シールド用の部材(電磁波対策用のシールド部材)であって、導電性の金属箔を含むシールド部材、或いは金属箔単体などにて筒状に形成されている。電磁シールド部材19は、二本の高圧電線18の全長とほぼ同じ長さに形成されている。電磁シールド部材19は、図示しないコネクタを介して、又は直接インバータユニット4のシールドケース等に接続されている。

【0046】

尚、電磁シールド部材19は、本実施例において金属箔を含んでいるが、この限りでないものとする。すなわち、電磁波対策をすることが可能であれば、例えば極細の素線を多数有する編組を用いてもよいものとする。編組は、導電性を有して筒状に形成されるものとする。

【0047】

電磁シールド部材19は、高圧電線18が上記の如く非シールド電線となる構成であることから備えられている。高圧電線18が公知のシールド電線である場合にはこの限りでないものとする。

【0048】

金属管体16は、金属製の管体であって、導電路集合体15を収容するのに必要な長さを有するように形成されている。金属管体16は、本実施例において断面円形状に形成されている(断面形状は一例であるものとする。楕円形状や長円形状、矩形状であってもよいものとする)。このような金属管体16は、配索経路に合わせて曲げ加工が施されている。

【0049】

金属管体16は、本実施例においてアルミニウム製のパイプ部材が用いられている(尚、アルミニウムに限らず金属製なら特に限定されないものとする)。

【0050】

ワイヤハーネス9は、高圧電線18を備えることから、高電圧であることを認識させるための手段として、金属管体16を覆うオレンジ色の収縮チューブ17を構成に含んでいる。

【0051】

収縮チューブ17は、収縮して金属管体16の外面に対し密着する筒状の部材であって、本実施例においては熱により収縮する樹脂製のチューブ(熱収縮チューブ)が用いられている。金属管体16は、従来のようなオレンジ色の塗装をしなくても、収縮チューブ17により塗装の代替ができるようになっている。収縮チューブ17は、上記の如く樹脂製であることから、絶縁性を有している。

【0052】

収縮チューブ17の材質に関しては、塩化ビニルやPET、PBTなどが挙げられるものとする。本実施例においては、薄く、発火し難く、曲げ等に強いという特性を有する塩化ビニル製のものが用いられている。

【0053】

収縮チューブ17は、金属管体16の厚みに比べて十分に薄いものの、金属管体16の外面に対し密着することにより、また、樹脂独特の特性を有することにより、石跳ねや水跳ね等の影響を金属管体16にまで及ぼすことのないものになっている。

【0054】

収縮チューブ17は、金属管体16の外面全体を覆うようにすることが好適であるが、これに限定されないものとする。すなわち、高電圧であることを認識させることができれば、部分的に金属管体16を覆うようにしてもよいものとする(後述する実施例4参照)。

【0055】

次に、ワイヤハーネス9の製造方法について説明をする。ワイヤハーネス9は、金属管体16及び収縮チューブ17からなる部分が本発明の特徴部分になっている。従って、この特徴部分を中心に製造工程を順に説明するものとする。

【0056】

図2(a)において、所定長さの真っ直ぐな断面円形状の金属管体16と、この金属管体16の外径よりも大きな径の収縮チューブ17(収縮前の収縮チューブ17)とを準備する工程を行う。収縮前の収縮チューブ17は、この全長が金属管体16の全長よりも長いものが用いられている(部分的に覆う場合や、後述するエッジ処理をしない場合には、上記長さよりも短くしてもよいものとする)。

【0057】

金属管体16に関し、引用符号20は金属管体16の端末を示している。また、引用符号21は金属管体16の端末外面、引用符号22は金属管体16の端末内面を示している。

【0058】

図2(b)において、金属管体16の外側に収縮前の収縮チューブ17を挿入するようにしてこれらを所定位置にセットする工程を行う。収縮前の収縮チューブ17の端末23は、金属管体16の端末20から所定の長さで離れるように位置決めされるものとする。上記セット状態においては、金属管体16に対し収縮前の収縮チューブ17がブカブカの状態になる。

【0059】

図2(c)において、収縮前の収縮チューブ17の端末23を折り返しにより金属管体16の内部へ挿入する工程を行う。この工程で端末23を折り返して挿入するのは、金属管体16のエッジ処理をするためである。金属管体16は、予め端末20のエッジ処理をしなくてもよいことになる。

【0060】

ここまでの工程は、特許請求の範囲に記載された第一工程に相当するものとする。

【0061】

図2(d)において、収縮チューブ17を収縮させて金属管体16に密着させる工程を行う。収縮チューブ17は、全体的に所定の温度となる熱が掛かることにより収縮する。収縮チューブ17は、塩化ビニル製のものであれば約100℃の熱が数分程度掛かるだけで十分に収縮する。金属管体16は、この外面全体が収縮チューブ17により覆われ、また、金属管体16の端末外面21から端末内面22にかけても収縮チューブ17により覆われるようになる。金属管体16の端末20のエッジ処理は、収縮チューブ17がエッジ部分を囲むことにより完了する。

【0062】

ここまでの工程は、特許請求の範囲に記載された第二工程に相当するものとする。尚、金属管体16への導電路集合体15(図1参照)の挿通工程は、上記第一工程の時に行う、又は、上記第二工程の後に行うものとする。

【0063】

図2(e)において、収縮チューブ17にて覆われた金属管体16の所定位置に曲げ加工を施して三次元的な形状を形成する工程を行う。曲げ加工は、公知のパイプベンダーを用いて行う。引用符号24は曲げ加工部を示している。収縮チューブ17は、曲げ加工部24が形成されても、切れ等の破損(塗装の場合の剥がれに相当する不具合)が生じてしまうことはない。

【0064】

ここまでの工程は、特許請求の範囲に記載された第三工程に相当するものとする。

【0065】

以上、図1及び図2を参照しながら説明してきたように、本発明に係るワイヤハーネス9によれば、高電圧であることを認識させるためとして、金属管体16の外面を収縮チューブ17にて覆っている。このように収縮チューブ17を用いて金属管体16を覆うことにより、例えば塗装と比べて厚みの管理を容易にすることができるという効果を奏する。

【0066】

また、収縮チューブ17の厚みに関し、塗膜よりも寸法精度を高く出せるようになることから、金属管体16を固定する際に用いるクランプの形状設計を非常に容易にすることができるという効果や、金属管体16の上に部品を組み付ける場合に、この公差設定を非常に容易にすることができるという効果を奏する。

【0067】

さらに、塗装の場合のような塗膜の管理をする必要がなくなることから、全体的な管理も非常に容易にすることができるという効果を奏する。

【0068】

この他、収縮チューブ17を用いることから、例えば塗装と比べて処理工程や設備を簡素化することができるという効果を奏する。

【0069】

また、収縮チューブ17を用いることから、曲げ加工部24を形成しても塗装剥がれに相当するような不具合を防止することができるという効果を奏する。

【0070】

さらに、収縮チューブ17を用いることから、金属管体16に対する密着性を向上させるとともに、塗装の場合の塗装はじきや塗装斑の発生をなくし、見栄えも十分に確保することができるという効果を奏する。

【0071】

さらにまた、収縮チューブ17を用い金属管体16の端末外面21から端末内面22にかけてを囲うことから、金属管体16側で予めエッジ処理をする必要性をなくすことができるという効果や、金属管体16のエッジ処理に用いる別体部品等を不要にすることができるという効果を奏する。

【0072】

上記効果をまとめると、高電圧であることを認識させるためとして、この処理工程の簡素化を図ることができ、また、コスト低減を図ることができ、さらには、品質向上を図ることができるという効果を奏する。

【0073】

尚、特に限定するものでないが、実施例1においては金属管体16を従来例のようなシールド部材として機能させていない。従って、金属管体16は非常に簡素な構造になっている。このような簡素な構造の金属管体16を用い、そして、収縮チューブ17にて覆うようにしていることから、収縮チューブ17で覆われた後の状態は当然に安定するようになっている。

【0074】

金属管体16は、上記にかかわらずシールド部材として機能させても当然によいものとする。

【実施例2】

【0075】

以下、図面を参照しながら実施例2を説明する。図3(a)は自動車用高圧ワイヤハーネスの他の例に係る図である。尚、上記実施例1と同一の構成部材には同一の符号を付して詳細な説明を省略する。

【0076】

図3(a)において、収縮チューブ17で覆われた金属管体16の端末20からは、高圧導電路としてのキャブタイヤケーブル25が引き出されている。収縮チューブ17は、金属管体16の他に、キャブタイヤケーブル25の管体引き出し部分26を含めて覆っている。

【0077】

実施例2の場合、管体引き出し部分26を含めて収縮チューブ17で覆っていることから、上記実施例1の効果の他に、管体引き出し部分26の処理、例えばテープ巻きによる固定や、封止処理、止水処理等を不要にすることができるという効果を奏する。

【実施例3】

【0078】

以下、図面を参照しながら実施例3を説明する。図3(b)は自動車用高圧ワイヤハーネスの他の例に係る図である。尚、上記実施例1、2と同一の構成部材には同一の符号を付して詳細な説明を省略する。

【0079】

図3(b)において、収縮チューブ17で覆われた金属管体16の端末20には、コルゲートチューブ27が連続している。コルゲートチューブ27からは、導電路集合体15が引き出されている(実施例2のキャブタイヤケーブル25であってもよいものとする)。収縮チューブ17は、金属管体16の他に、コルゲートチューブ27の管体連続部分28を含めて覆っている。

【0080】

尚、コルゲートチューブ27は、曲げ自在な部分を形成するために備えられている。

【0081】

実施例3の場合、コルゲートチューブ27の管体連続部分28を含めて収縮チューブ17で覆っていることから、上記実施例1の効果の他に、金属管体16とコルゲートチューブ27とを連続させるテープや固定部材を不要にすることができるという効果を奏する。

【実施例4】

【0082】

以下、図面を参照しながら実施例4を説明する。図4は自動車用高圧ワイヤハーネスの更に他の例に係る図、図5は図4の収縮チューブの配置に係る図、図6は図4の収縮チューブの形成に係る図である。尚、上記実施例1と同一の構成部材には同一の符号を付して詳細な説明を省略する。

【0083】

図4及び図5において、ワイヤハーネス31は、外装部材として用いられる金属管体16と、この金属管体16に挿通される高圧同軸複合導電路32(高圧導電路)と、同じく金属管体16に挿通されて高圧同軸複合導電路32に並ぶ低圧導電路33と、金属管体16の一部を覆う複数の収縮チューブ34とを備えて構成されている。このような構成のワイヤハーネス31は、金属管体16に対し後付けされるクランプCを介して車両床下11等に固定されている。

【0084】

高圧同軸複合導電路32は、この一本でプラス回路及びマイナス回路を有するように構成されている。すなわち、二系統の回路を有するように構成されている。具体的には、高圧同軸複合導電路32の中心に位置する断面円形状の第一導電路35と、この第一導電路35の外周を所定厚さで被覆する第一絶縁体36と、第一絶縁体36の外側に設けられる第二導電路37と、この第二導電路37の外周を所定厚さで被覆する第二絶縁体38と、第二絶縁体38の外面に密着する筒状の電磁シールド部材39と、この電磁シールド部材39の外周を所定厚さで被覆するシース40とを含んで構成されている。

【0085】

電磁シールド部材39は、公知の編組や金属箔等からなり、上記の如く高圧同軸複合導電路32の構成に含まれる配置の他、次のような配置であってもよいものとする。すなわち、シース40を設けない構成で第二絶縁体38に対し、多少ブカブカの状態となるような配置であってもよいものとする。

【0086】

電磁シールド部材39は、筒状に形成された上で第二絶縁体38の外面に密着させてもよいし、テープ状又はシート状のものを巻き付けて密着させてもよいものとする。

【0087】

高圧導電路に関し、上記高圧同軸複合導電路32以外としては、導体と絶縁体とを含む公知の高圧電線や、シールド電線、キャブタイヤケーブル、バスバーに絶縁体を設けたもの等が挙げられるものとする。尚、本数は一又は複数本であるものとする。

【0088】

高圧同軸複合導電路32は、本実施例において二系統であるが、これに限らず三系統…、n系統であってもよいものとする(同軸で一本構成となるように外側へ回路を増やしていけばn系統になる)。

【0089】

低圧導電路33は、導体及び絶縁体からなる公知の低圧の電線であって、本実施例においては信号線として用いられている。低圧導電路33は、非シールド電線として構成されている。

【0090】

尚、高圧同軸複合導電路32における電磁シールド部材39とシース40との間に、低圧用の絶縁体と低圧用の導体とを同軸に配置して低圧導電路33の代替としてもよいものとする。

【0091】

低圧導電路33は、この配設が任意であるものとする。必要に応じて配設されればよいものとする。

【0092】

図4ないし図6において、収縮チューブ34は、高電圧であることを認識させるための部材として実施例1で備えられた収縮チューブ17を加工してなるものであって、金属管体16の一部を覆うことができる形状に形成されている。また、収縮チューブ34は、以下の説明で分かるようになるが、収縮チューブ17を効率的に使用することができる形状にも形成されている。

【0093】

収縮チューブ34は、収縮チューブ17を平面視台形形状に複数切断処理することにより形成されている。切断処理に関し説明をすると、図6(a)の破線で示す引用符号41の切断箇所で収縮チューブ17は複数、連続的に切断されるようになっている。例えば、カッターやハサミ等を用いて切断されるようになっている。切断形状は、平面視台形形状で設定されている。この平面視台形形状は、収縮チューブ17を効率的に使用することができる形状として設定されている。

【0094】

収縮チューブ34は、ワイヤハーネス31の配索後の目視可能な側が大きく、逆に目視されない側は小さくなる形状に形成されている。このような形状は、平面視台形形状が有効であり、歩留まり面でも良好である。切断個所41の位置で収縮チューブ17が切断されると、図6(b)及び(c)に示す如く、平面視台形形状の収縮チューブ34が複数形成される。

【0095】

引用符号42は、上記台形形状における上底を示している。また、引用符号43は下底を示している。本実施例において、上底42よりも下底43の方が長くなるように設定されている。尚、引用符号44は台形の脚を示している。

【0096】

図4及び図5において、収縮チューブ34は、ワイヤハーネス31の配索後の目視可能な側に、長さの長い下底43が位置するように配置されている(引用符号45は目を示している。ここでは、地面側から車体床下11のワイヤハーネス31を目視する様子を表している)。

【0097】

以上、図4ないし図6を参照しながら説明してきたように、収縮チューブ34による部分的な使用により、収縮チューブ17の使用量を抑制することができるようになっている。また、目視できない位置での収縮チューブ34の使用量も抑制することができるようになっている。すなわち、収縮チューブ17、34を効率的に使用することができるという効果を奏する。

【0098】

この他、実施例4のワイヤハーネス31は、実施例1のワイヤハーネス9と同様の効果を奏するのは言うまでもない。

【0099】

本発明は本発明の主旨を変えない範囲で種々変更実施可能なことは勿論である。

【符号の説明】

【0100】

1…ハイブリッド自動車(自動車)

2…エンジン

3…モータユニット

4…インバータユニット

5…バッテリー

6…エンジンルーム

7…自動車後部

8…高圧ワイヤハーネス

9…ワイヤハーネス(自動車用高圧ワイヤハーネス)

10…中間部

11…車体床下

12…ジャンクションブロック

13…後端

14…前端

15…導電路集合体

16…金属管体

17…収縮チューブ

18…高圧電線(高圧導電路)

19…電磁シールド部材(シールド部材)

20…端末

21…端末外面

22…端末内面

23…端末

24…曲げ加工部

25…キャブタイヤケーブル(高圧導電路)

26…管体引き出し部分

27…コルゲートチューブ

28…管体連続部分

31…ワイヤハーネス(自動車用高圧ワイヤハーネス)

32…高圧同軸複合導電路(高圧導電路)

33…低圧導電路

34…収縮チューブ

35…第一導電路

36…第一絶縁体

37…第二導電路

38…第二絶縁体

39…電磁シールド部材

40…シース

41…切断個所

42…上底

43…下底

44…台形の脚

45…目

C…クランプ

【技術分野】

【0001】

本発明は、金属管体を含む自動車用高圧ワイヤハーネスと、このワイヤハーネスの製造方法とに関する。

【背景技術】

【0002】

下記特許文献1に開示されたワイヤハーネスは、三本の高圧電線と、この三本の高圧電線を一本ずつ収容して保護するための三本の金属保護パイプとを備えて構成されている。高圧電線は、車両の前側に搭載されるモータと、車両の中間又は後側に搭載されるインバータとを接続するものとして備えられている。

【0003】

ワイヤハーネスは、車体フレームの外側となる車体床下を通って配索されるようになっている。このため、金属保護パイプは石跳ねや水跳ねから高圧電線を保護することができるように形成されている。金属保護パイプは、石跳ねや水跳ねから高圧電線を保護し且つ高圧電線の撓みを防止する剛性を有するとともに、金属製であることから電磁シールド機能も有している。

【0004】

ワイヤハーネスは、真っ直ぐな状態の金属保護パイプに高圧電線を挿通し、これを三本分行った後に、車体床下におけるワイヤハーネスの配索経路に沿って金属保護パイプに曲げを施すことにより製造されている。ワイヤハーネスは、ハーネスメーカーの工場で上記の如く製造された後に、自動車メーカーの組み立て工場へと搬送されて車両の所定位置に組み付けられ、これにより配索が完了するようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−224156号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

高圧電線を備えるワイヤハーネスにあっては、これが高電圧であることを認識させるための手段として、外装部材をオレンジ色にする必要がある。

【0007】

特許文献1に開示された金属保護パイプなどの金属製の外装部材(管体)は、例えば外面をオレンジ色に塗装し、高電圧であることを認識させるようになっている。

【0008】

ところで、本願発明者は、例えばアルミニウムからなる金属管体を用いて高圧電線を保護しようと考えている。この場合は、次のような問題点を有している。

【0009】

すなわち、アルミニウム製の金属管体の外面をオレンジ色に塗装するためには、先ず表面(外面)を洗浄し、次に下地処理を施し、次に下塗りをし、次に上塗りをし、最後に熱処理をする必要があることから、処理工程が長くなり、コスト高になってしまうという問題点を有することを見いだしている。

【0010】

また、塗装材料によっては、有機溶剤を用いる場合があり、大掛かりなVOC対策が必要になることや、その費用が嵩んでしまうという問題点を有している。上記VOCは揮発性有機化合物の略称であり、具体例としては溶剤が挙げられる。環境への放出がなされた場合には、公害等を引き起こしてしまう虞があり、これは一般に知られている。

【0011】

また、上記処理工程を全て経ることが重要であり、例えば下地処理や下塗りを省略して上塗りだけにすると、アルミニウム表面に対する上塗りの密着性が悪くなり、部分的に塗装はじきが生じてしまうことや、塗膜が均一にならないなど、品質に影響を来してしまうという問題点を有している。尚、塗膜に関しては、この管理が難しいのは言うまでもない。

【0012】

この他、例えば下地処理や下塗りを省略すると、金属管体に曲げを施した時に、塗装剥がれが生じてしまうという問題点を有している。

【0013】

また、金属管体を所定位置に固定するためとして例えばクランプを用いる場合には、上記塗膜の管理が難しいことに起因してクランプの形状設計に影響を来してしまい、コスト高になってしまうという問題点を有している。

【0014】

本発明は、上記した事情に鑑みてなされたもので、高電圧であることを認識させるためとして、この処理工程の簡素化を図ることが可能な、また、コスト低減を図ることが可能な、さらには、品質向上を図ることが可能な、自動車用高圧ワイヤハーネス及びこの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0015】

上記課題を解決するためになされた請求項1記載の本発明の自動車用高圧ワイヤハーネスは、自動車に配索される一又は複数の高圧導電路と、該高圧導電路の外装部材となる金属管体とを備え、該金属管体の外面の一部又は全部を、高電圧であることの認識が可能な色の収縮チューブで覆うことを特徴とする。

【0016】

このような特徴を有する本発明によれば、高電圧であることを認識させるためとして、金属管体の外面の一部又は全部を収縮チューブで覆うようにする。収縮チューブは、高電圧であることを認識できる色、具体的には現在規定されているオレンジ色にする。収縮チューブを用いることに関し、例えば塗装と比べて厚みの管理が容易になる。収縮チューブの厚みは、塗膜よりも寸法精度を高く出せるため、金属管体を固定する際に用いるクランプの形状設計が非常に容易になる。また、金属管体の上に部品を組み付ける場合に、この公差設定も非常に容易になる。さらに、収縮チューブを用いることにより、塗膜の管理をする必要がなくなることから、全体的な管理も非常に容易になる。この他、収縮チューブを用いることにより、例えば塗装と比べて処理工程や設備が簡素化するようになる。また、収縮チューブを用いることにより、曲げ加工を施しても塗装剥がれが生じないようになる。さらに、収縮チューブを用いることにより、金属管体に対する密着性が向上するとともに、塗装はじきや塗装斑の発生がなく、見栄えも十分に確保されるようになる。

【0017】

請求項2記載の本発明の自動車用高圧ワイヤハーネスは、請求項1に記載の自動車用高圧ワイヤハーネスに係り、前記金属管体の端末外面と、端面と、端末内面とを前記収縮チューブの折り返しで覆うことを特徴とする。

【0018】

このような特徴を有する本発明によれば、金属管体の端末外面から端末内面にかけて収縮チューブで覆うようにする。これにより、金属管体側で予め端部処理、すなわちエッジ処理をする必要がなくなる。本発明によれば、金属管体のエッジ処理に用いる別体部品を不要にすることができるようになる。

【0019】

請求項3記載の本発明の自動車用高圧ワイヤハーネスは、請求項1に記載の自動車用高圧ワイヤハーネスに係り、前記金属管体の端末と、該端末から引き出される前記高圧導電路の管体引き出し部分とを含めて前記収縮チューブで覆うことを特徴とする。

【0020】

このような特徴を有する本発明によれば、金属管体の端末と、この端末から引き出される高圧導電路の管体引き出し部分とを含めて収縮チューブで覆うようにする。これにより、管体引き出し部分の処理、例えばテープ巻きによる固定や、封止処理、止水処理等をする必要がなくなる。本発明によれば、管体引き出し部分の処理に用いるテープや封止部材や止水材を不要にすることができるようになる。

【0021】

請求項4記載の本発明の自動車用高圧ワイヤハーネスは、請求項1に記載の自動車用高圧ワイヤハーネスに係り、前記金属管体の端末に連続するコルゲートチューブを備え、前記端末と前記コルゲートチューブの管体連続部分とを含めて前記収縮チューブで覆うことを特徴とする。

【0022】

このような特徴を有する本発明によれば、金属管体の端末と、コルゲートチューブの管体連続部分とを含めて収縮チューブで覆うようにする。これにより、管体連続部分の処理、例えばテープ巻きによる固定や、他の部材による固定等をする必要がなくなる。本発明によれば、金属管体とコルゲートチューブとを連続させるテープや固定部材を不要にすることができるようになる。尚、仮に固定部材を用いたとしても、簡易的な固定部材で十分に対応することができるようになる。

【0023】

請求項5記載の本発明の自動車用高圧ワイヤハーネスは、請求項1に記載の自動車用高圧ワイヤハーネスに係り、平面視台形形状に切断処理してなる前記収縮チューブを用いて前記金属管体の前記一部を覆うものとし、且つ、前記台形形状における上底及び下底に相当する部分のうち長い方をワイヤハーネス配索後の目視可能な側に配置することを特徴とする。

【0024】

このような特徴を有する本発明によれば、収縮チューブを平面視台形形状に切断処理し、この切断処理した平面視台形形状の収縮チューブを用いて金属管体の外面の一部を覆うようにするとともに、収縮チューブに関しては、台形形状における上底及び下底に相当する部分のうち長い方をワイヤハーネス配索後の目視可能な側に配置する。これにより、収縮チューブの部分的な使用で使用量を抑制することができ、また、目視できない位置での収縮チューブの使用量も抑制することができるようになる。

【0025】

上記課題を解決するためになされた請求項6記載の本発明の自動車用高圧ワイヤハーネスの製造方法は、自動車に配索される一又は複数の高圧導電路の外装部材となる金属管体に対し、この外側に高電圧であることの認識が可能な色の収縮チューブをセットする第一工程と、前記収縮チューブを収縮させて前記金属管体の外面の一部又は全部を覆う第二工程と、前記金属管体の所定位置に曲げ加工を施して三次元的な形状にする第三工程と、を含むことを特徴とする。

【0026】

このような特徴を有する本発明によれば、収縮チューブをセットしこれを収縮させるだけで、高電圧であることを認識させることが可能な金属管体の製造が完了する。また、この金属管体に対し曲げ加工を施すことで、三次元的な形状のワイヤハーネスの製造が完了する。

【発明の効果】

【0027】

請求項1に記載された本発明によれば、高電圧であることを認識させるためとして、この処理工程の簡素化を図ることができ、また、コスト低減を図ることができ、さらには、品質向上を図ることができるという効果を奏する。

【0028】

請求項2に記載された本発明によれば、金属管体側でのエッジ処理を簡素化することができ、以てコスト低減を図ることができるという効果を奏する。

【0029】

請求項3に記載された本発明によれば、管体引き出し部分の処理を簡素化することができ、以てコスト低減を図ることができるという効果を奏する。

【0030】

請求項4に記載された本発明によれば、金属管体とコルゲートチューブとを連続させる処理を簡素化することができ、以てコスト低減を図ることができるという効果を奏する。

【0031】

請求項5に記載された本発明によれば、収縮チューブを効率的に使用することができるという効果を奏する。

【0032】

請求項6に記載された本発明によれば、高電圧であることを認識させるためとして、この処理工程の簡素化を図り、また、コスト低減を図り、さらには、品質向上を図ることが可能な、自動車用高圧ワイヤハーネスの製造方法を提供することができるという効果を奏する。

【図面の簡単な説明】

【0033】

【図1】本発明の自動車用高圧ワイヤハーネスに係る図であり、(a)は自動車用高圧ワイヤハーネスの配索状態を示す概略図、(b)は自動車用高圧ワイヤハーネスの構成図である(実施例1)。

【図2】自動車用高圧ワイヤハーネスの製造方法に係る図である。

【図3】自動車用高圧ワイヤハーネスの他の例に係る図である(実施例2、3)。

【図4】自動車用高圧ワイヤハーネスの更に他の例に係る図である(実施例4)。

【図5】図4の収縮チューブの配置に係る図である。

【図6】図4の収縮チューブの形成に係る図である。

【発明を実施するための形態】

【0034】

自動車に配索される一又は複数の高圧導電路と、この高圧導電路の外装部材となる金属管体とを備えるワイヤハーネスは、高電圧であることを認識させるためとして、金属管体の外面の一部又は全部を収縮チューブで覆う。収縮チューブは、この色を、高電圧であることを認識できる色、具体的には現在規定されているオレンジ色にする。

【実施例1】

【0035】

以下、図面を参照しながら実施例1を説明する。図1は本発明の自動車用高圧ワイヤハーネスに係る図である。また、図2は自動車用高圧ワイヤハーネスの製造方法に係る図である。

【0036】

本実施例においては、ハイブリッド自動車(電気自動車や一般的な自動車であってもよいものとする)に本発明のワイヤハーネスを採用する例を挙げて説明するものとする。

【0037】

図1において、引用符号1はハイブリッド自動車を示している。ハイブリッド自動車1は、エンジン2及びモータユニット3の二つの動力をミックスして駆動する車両であって、モータユニット3にはインバータユニット4を介してバッテリー5(電池パック)からの電力が供給されるようになっている。エンジン2、モータユニット3、及びインバータユニット4は、本実施例において前輪等がある位置のエンジンルーム6に搭載されている。また、バッテリー5は、後輪等がある自動車後部7に搭載されている(エンジンルーム6の後方に存在する自動車室内に搭載してもよいものとする)。

【0038】

モータユニット3とインバータユニット4は、公知の高圧ワイヤハーネス8により接続されている。また、バッテリー5とインバータユニット4は、本発明のワイヤハーネス9(自動車用高圧ワイヤハーネス)により接続されている。ワイヤハーネス9は、高圧用のものとして構成されている。ワイヤハーネス9は、この中間部10が車体床下11の地面側に配索されている。また、車体床下11に沿って略平行に配索されている。車体床下11は、公知のボディであるとともに所謂パネル部材であって、所定位置には貫通孔(符号省略)が形成されている。この貫通孔には、ワイヤハーネス9が挿通されている。

【0039】

ワイヤハーネス9とバッテリー5は、このバッテリー5に設けられるジャンクションブロック12を介して接続されている。ジャンクションブロック12には、ワイヤハーネス9の後端13がコネクタ接続されている。ワイヤハーネス9の後端13側は、自動車室内側となる床上に配索されている。床上には、ワイヤハーネス9の前端14側も配索されている。ワイヤハーネス9の前端14側は、インバータユニット4にコネクタ接続されている。

【0040】

ここで本実施例での補足説明をすると、モータユニット3はモータ及びジェネレータを構成に含んでいるものとする。また、インバータユニット4は、インバータ及びコンバータを構成に含んでいるものとする。モータユニット3は、シールドケースを含むモータアッセンブリとして形成されるものとする。また、インバータユニット4もシールドケースを含むインバータアッセンブリとして形成されるものとする。バッテリー5は、Ni−MH系やLi−ion系のものであって、モジュール化してなるものとする。尚、例えばキャパシタのような蓄電装置を使用することも可能であるものとする。バッテリー5は、ハイブリッド自動車1や電気自動車に使用可能であれば特に限定されないものとする。

【0041】

先ず、ワイヤハーネス9の構成及び構造について説明をする。

【0042】

ワイヤハーネス9は、導電路集合体15と、この導電路集合体15の外装部材となる金属管体16と、金属管体16を覆う収縮チューブ17とを備えて構成されている。

【0043】

導電路集合体15は、二本の高圧電線18と、この二本の高圧電線18を一括してシールドする電磁シールド部材19とを備えて構成されている(低圧電線をさらに含んでもよいものとする)。高圧電線18は、導体及び絶縁体(被覆)を含む高圧導電路であって、電気的な接続に必要な長さを有するように形成されている。導体は、銅や銅合金やアルミニウムにより製造されている。導体に関しては、素線を撚り合わせてなる導体構造のものや、断面矩形又は丸形となる棒状の導体構造(例えば平角単心や丸単心となる導体構造であり、この場合、電線自体も棒状となる)のもののいずれであってもよいものとする。高圧電線18は、非シールド電線となる構成を有している。高圧電線18の端末には、コネクタ(図示省略)が設けられている。

【0044】

尚、本実施例においては高圧電線18を用いているが、この限りでないものとする。すなわち、公知のバスバーに絶縁体を設けて高圧導電路としたもの等を用いてもよいものとする。

【0045】

電磁シールド部材19は、二本の高圧電線18を覆う電磁シールド用の部材(電磁波対策用のシールド部材)であって、導電性の金属箔を含むシールド部材、或いは金属箔単体などにて筒状に形成されている。電磁シールド部材19は、二本の高圧電線18の全長とほぼ同じ長さに形成されている。電磁シールド部材19は、図示しないコネクタを介して、又は直接インバータユニット4のシールドケース等に接続されている。

【0046】

尚、電磁シールド部材19は、本実施例において金属箔を含んでいるが、この限りでないものとする。すなわち、電磁波対策をすることが可能であれば、例えば極細の素線を多数有する編組を用いてもよいものとする。編組は、導電性を有して筒状に形成されるものとする。

【0047】

電磁シールド部材19は、高圧電線18が上記の如く非シールド電線となる構成であることから備えられている。高圧電線18が公知のシールド電線である場合にはこの限りでないものとする。

【0048】

金属管体16は、金属製の管体であって、導電路集合体15を収容するのに必要な長さを有するように形成されている。金属管体16は、本実施例において断面円形状に形成されている(断面形状は一例であるものとする。楕円形状や長円形状、矩形状であってもよいものとする)。このような金属管体16は、配索経路に合わせて曲げ加工が施されている。

【0049】

金属管体16は、本実施例においてアルミニウム製のパイプ部材が用いられている(尚、アルミニウムに限らず金属製なら特に限定されないものとする)。

【0050】

ワイヤハーネス9は、高圧電線18を備えることから、高電圧であることを認識させるための手段として、金属管体16を覆うオレンジ色の収縮チューブ17を構成に含んでいる。

【0051】

収縮チューブ17は、収縮して金属管体16の外面に対し密着する筒状の部材であって、本実施例においては熱により収縮する樹脂製のチューブ(熱収縮チューブ)が用いられている。金属管体16は、従来のようなオレンジ色の塗装をしなくても、収縮チューブ17により塗装の代替ができるようになっている。収縮チューブ17は、上記の如く樹脂製であることから、絶縁性を有している。

【0052】

収縮チューブ17の材質に関しては、塩化ビニルやPET、PBTなどが挙げられるものとする。本実施例においては、薄く、発火し難く、曲げ等に強いという特性を有する塩化ビニル製のものが用いられている。

【0053】

収縮チューブ17は、金属管体16の厚みに比べて十分に薄いものの、金属管体16の外面に対し密着することにより、また、樹脂独特の特性を有することにより、石跳ねや水跳ね等の影響を金属管体16にまで及ぼすことのないものになっている。

【0054】

収縮チューブ17は、金属管体16の外面全体を覆うようにすることが好適であるが、これに限定されないものとする。すなわち、高電圧であることを認識させることができれば、部分的に金属管体16を覆うようにしてもよいものとする(後述する実施例4参照)。

【0055】

次に、ワイヤハーネス9の製造方法について説明をする。ワイヤハーネス9は、金属管体16及び収縮チューブ17からなる部分が本発明の特徴部分になっている。従って、この特徴部分を中心に製造工程を順に説明するものとする。

【0056】

図2(a)において、所定長さの真っ直ぐな断面円形状の金属管体16と、この金属管体16の外径よりも大きな径の収縮チューブ17(収縮前の収縮チューブ17)とを準備する工程を行う。収縮前の収縮チューブ17は、この全長が金属管体16の全長よりも長いものが用いられている(部分的に覆う場合や、後述するエッジ処理をしない場合には、上記長さよりも短くしてもよいものとする)。

【0057】

金属管体16に関し、引用符号20は金属管体16の端末を示している。また、引用符号21は金属管体16の端末外面、引用符号22は金属管体16の端末内面を示している。

【0058】

図2(b)において、金属管体16の外側に収縮前の収縮チューブ17を挿入するようにしてこれらを所定位置にセットする工程を行う。収縮前の収縮チューブ17の端末23は、金属管体16の端末20から所定の長さで離れるように位置決めされるものとする。上記セット状態においては、金属管体16に対し収縮前の収縮チューブ17がブカブカの状態になる。

【0059】

図2(c)において、収縮前の収縮チューブ17の端末23を折り返しにより金属管体16の内部へ挿入する工程を行う。この工程で端末23を折り返して挿入するのは、金属管体16のエッジ処理をするためである。金属管体16は、予め端末20のエッジ処理をしなくてもよいことになる。

【0060】

ここまでの工程は、特許請求の範囲に記載された第一工程に相当するものとする。

【0061】

図2(d)において、収縮チューブ17を収縮させて金属管体16に密着させる工程を行う。収縮チューブ17は、全体的に所定の温度となる熱が掛かることにより収縮する。収縮チューブ17は、塩化ビニル製のものであれば約100℃の熱が数分程度掛かるだけで十分に収縮する。金属管体16は、この外面全体が収縮チューブ17により覆われ、また、金属管体16の端末外面21から端末内面22にかけても収縮チューブ17により覆われるようになる。金属管体16の端末20のエッジ処理は、収縮チューブ17がエッジ部分を囲むことにより完了する。

【0062】

ここまでの工程は、特許請求の範囲に記載された第二工程に相当するものとする。尚、金属管体16への導電路集合体15(図1参照)の挿通工程は、上記第一工程の時に行う、又は、上記第二工程の後に行うものとする。

【0063】

図2(e)において、収縮チューブ17にて覆われた金属管体16の所定位置に曲げ加工を施して三次元的な形状を形成する工程を行う。曲げ加工は、公知のパイプベンダーを用いて行う。引用符号24は曲げ加工部を示している。収縮チューブ17は、曲げ加工部24が形成されても、切れ等の破損(塗装の場合の剥がれに相当する不具合)が生じてしまうことはない。

【0064】

ここまでの工程は、特許請求の範囲に記載された第三工程に相当するものとする。

【0065】

以上、図1及び図2を参照しながら説明してきたように、本発明に係るワイヤハーネス9によれば、高電圧であることを認識させるためとして、金属管体16の外面を収縮チューブ17にて覆っている。このように収縮チューブ17を用いて金属管体16を覆うことにより、例えば塗装と比べて厚みの管理を容易にすることができるという効果を奏する。

【0066】

また、収縮チューブ17の厚みに関し、塗膜よりも寸法精度を高く出せるようになることから、金属管体16を固定する際に用いるクランプの形状設計を非常に容易にすることができるという効果や、金属管体16の上に部品を組み付ける場合に、この公差設定を非常に容易にすることができるという効果を奏する。

【0067】

さらに、塗装の場合のような塗膜の管理をする必要がなくなることから、全体的な管理も非常に容易にすることができるという効果を奏する。

【0068】

この他、収縮チューブ17を用いることから、例えば塗装と比べて処理工程や設備を簡素化することができるという効果を奏する。

【0069】

また、収縮チューブ17を用いることから、曲げ加工部24を形成しても塗装剥がれに相当するような不具合を防止することができるという効果を奏する。

【0070】

さらに、収縮チューブ17を用いることから、金属管体16に対する密着性を向上させるとともに、塗装の場合の塗装はじきや塗装斑の発生をなくし、見栄えも十分に確保することができるという効果を奏する。

【0071】

さらにまた、収縮チューブ17を用い金属管体16の端末外面21から端末内面22にかけてを囲うことから、金属管体16側で予めエッジ処理をする必要性をなくすことができるという効果や、金属管体16のエッジ処理に用いる別体部品等を不要にすることができるという効果を奏する。

【0072】

上記効果をまとめると、高電圧であることを認識させるためとして、この処理工程の簡素化を図ることができ、また、コスト低減を図ることができ、さらには、品質向上を図ることができるという効果を奏する。

【0073】

尚、特に限定するものでないが、実施例1においては金属管体16を従来例のようなシールド部材として機能させていない。従って、金属管体16は非常に簡素な構造になっている。このような簡素な構造の金属管体16を用い、そして、収縮チューブ17にて覆うようにしていることから、収縮チューブ17で覆われた後の状態は当然に安定するようになっている。

【0074】

金属管体16は、上記にかかわらずシールド部材として機能させても当然によいものとする。

【実施例2】

【0075】

以下、図面を参照しながら実施例2を説明する。図3(a)は自動車用高圧ワイヤハーネスの他の例に係る図である。尚、上記実施例1と同一の構成部材には同一の符号を付して詳細な説明を省略する。

【0076】

図3(a)において、収縮チューブ17で覆われた金属管体16の端末20からは、高圧導電路としてのキャブタイヤケーブル25が引き出されている。収縮チューブ17は、金属管体16の他に、キャブタイヤケーブル25の管体引き出し部分26を含めて覆っている。

【0077】

実施例2の場合、管体引き出し部分26を含めて収縮チューブ17で覆っていることから、上記実施例1の効果の他に、管体引き出し部分26の処理、例えばテープ巻きによる固定や、封止処理、止水処理等を不要にすることができるという効果を奏する。

【実施例3】

【0078】

以下、図面を参照しながら実施例3を説明する。図3(b)は自動車用高圧ワイヤハーネスの他の例に係る図である。尚、上記実施例1、2と同一の構成部材には同一の符号を付して詳細な説明を省略する。

【0079】

図3(b)において、収縮チューブ17で覆われた金属管体16の端末20には、コルゲートチューブ27が連続している。コルゲートチューブ27からは、導電路集合体15が引き出されている(実施例2のキャブタイヤケーブル25であってもよいものとする)。収縮チューブ17は、金属管体16の他に、コルゲートチューブ27の管体連続部分28を含めて覆っている。

【0080】

尚、コルゲートチューブ27は、曲げ自在な部分を形成するために備えられている。

【0081】

実施例3の場合、コルゲートチューブ27の管体連続部分28を含めて収縮チューブ17で覆っていることから、上記実施例1の効果の他に、金属管体16とコルゲートチューブ27とを連続させるテープや固定部材を不要にすることができるという効果を奏する。

【実施例4】

【0082】

以下、図面を参照しながら実施例4を説明する。図4は自動車用高圧ワイヤハーネスの更に他の例に係る図、図5は図4の収縮チューブの配置に係る図、図6は図4の収縮チューブの形成に係る図である。尚、上記実施例1と同一の構成部材には同一の符号を付して詳細な説明を省略する。

【0083】

図4及び図5において、ワイヤハーネス31は、外装部材として用いられる金属管体16と、この金属管体16に挿通される高圧同軸複合導電路32(高圧導電路)と、同じく金属管体16に挿通されて高圧同軸複合導電路32に並ぶ低圧導電路33と、金属管体16の一部を覆う複数の収縮チューブ34とを備えて構成されている。このような構成のワイヤハーネス31は、金属管体16に対し後付けされるクランプCを介して車両床下11等に固定されている。

【0084】

高圧同軸複合導電路32は、この一本でプラス回路及びマイナス回路を有するように構成されている。すなわち、二系統の回路を有するように構成されている。具体的には、高圧同軸複合導電路32の中心に位置する断面円形状の第一導電路35と、この第一導電路35の外周を所定厚さで被覆する第一絶縁体36と、第一絶縁体36の外側に設けられる第二導電路37と、この第二導電路37の外周を所定厚さで被覆する第二絶縁体38と、第二絶縁体38の外面に密着する筒状の電磁シールド部材39と、この電磁シールド部材39の外周を所定厚さで被覆するシース40とを含んで構成されている。

【0085】

電磁シールド部材39は、公知の編組や金属箔等からなり、上記の如く高圧同軸複合導電路32の構成に含まれる配置の他、次のような配置であってもよいものとする。すなわち、シース40を設けない構成で第二絶縁体38に対し、多少ブカブカの状態となるような配置であってもよいものとする。

【0086】

電磁シールド部材39は、筒状に形成された上で第二絶縁体38の外面に密着させてもよいし、テープ状又はシート状のものを巻き付けて密着させてもよいものとする。

【0087】

高圧導電路に関し、上記高圧同軸複合導電路32以外としては、導体と絶縁体とを含む公知の高圧電線や、シールド電線、キャブタイヤケーブル、バスバーに絶縁体を設けたもの等が挙げられるものとする。尚、本数は一又は複数本であるものとする。

【0088】

高圧同軸複合導電路32は、本実施例において二系統であるが、これに限らず三系統…、n系統であってもよいものとする(同軸で一本構成となるように外側へ回路を増やしていけばn系統になる)。

【0089】

低圧導電路33は、導体及び絶縁体からなる公知の低圧の電線であって、本実施例においては信号線として用いられている。低圧導電路33は、非シールド電線として構成されている。

【0090】

尚、高圧同軸複合導電路32における電磁シールド部材39とシース40との間に、低圧用の絶縁体と低圧用の導体とを同軸に配置して低圧導電路33の代替としてもよいものとする。

【0091】

低圧導電路33は、この配設が任意であるものとする。必要に応じて配設されればよいものとする。

【0092】

図4ないし図6において、収縮チューブ34は、高電圧であることを認識させるための部材として実施例1で備えられた収縮チューブ17を加工してなるものであって、金属管体16の一部を覆うことができる形状に形成されている。また、収縮チューブ34は、以下の説明で分かるようになるが、収縮チューブ17を効率的に使用することができる形状にも形成されている。

【0093】

収縮チューブ34は、収縮チューブ17を平面視台形形状に複数切断処理することにより形成されている。切断処理に関し説明をすると、図6(a)の破線で示す引用符号41の切断箇所で収縮チューブ17は複数、連続的に切断されるようになっている。例えば、カッターやハサミ等を用いて切断されるようになっている。切断形状は、平面視台形形状で設定されている。この平面視台形形状は、収縮チューブ17を効率的に使用することができる形状として設定されている。

【0094】

収縮チューブ34は、ワイヤハーネス31の配索後の目視可能な側が大きく、逆に目視されない側は小さくなる形状に形成されている。このような形状は、平面視台形形状が有効であり、歩留まり面でも良好である。切断個所41の位置で収縮チューブ17が切断されると、図6(b)及び(c)に示す如く、平面視台形形状の収縮チューブ34が複数形成される。

【0095】

引用符号42は、上記台形形状における上底を示している。また、引用符号43は下底を示している。本実施例において、上底42よりも下底43の方が長くなるように設定されている。尚、引用符号44は台形の脚を示している。

【0096】

図4及び図5において、収縮チューブ34は、ワイヤハーネス31の配索後の目視可能な側に、長さの長い下底43が位置するように配置されている(引用符号45は目を示している。ここでは、地面側から車体床下11のワイヤハーネス31を目視する様子を表している)。

【0097】

以上、図4ないし図6を参照しながら説明してきたように、収縮チューブ34による部分的な使用により、収縮チューブ17の使用量を抑制することができるようになっている。また、目視できない位置での収縮チューブ34の使用量も抑制することができるようになっている。すなわち、収縮チューブ17、34を効率的に使用することができるという効果を奏する。

【0098】

この他、実施例4のワイヤハーネス31は、実施例1のワイヤハーネス9と同様の効果を奏するのは言うまでもない。

【0099】

本発明は本発明の主旨を変えない範囲で種々変更実施可能なことは勿論である。

【符号の説明】

【0100】

1…ハイブリッド自動車(自動車)

2…エンジン

3…モータユニット

4…インバータユニット

5…バッテリー

6…エンジンルーム

7…自動車後部

8…高圧ワイヤハーネス

9…ワイヤハーネス(自動車用高圧ワイヤハーネス)

10…中間部

11…車体床下

12…ジャンクションブロック

13…後端

14…前端

15…導電路集合体

16…金属管体

17…収縮チューブ

18…高圧電線(高圧導電路)

19…電磁シールド部材(シールド部材)

20…端末

21…端末外面

22…端末内面

23…端末

24…曲げ加工部

25…キャブタイヤケーブル(高圧導電路)

26…管体引き出し部分

27…コルゲートチューブ

28…管体連続部分

31…ワイヤハーネス(自動車用高圧ワイヤハーネス)

32…高圧同軸複合導電路(高圧導電路)

33…低圧導電路

34…収縮チューブ

35…第一導電路

36…第一絶縁体

37…第二導電路

38…第二絶縁体

39…電磁シールド部材

40…シース

41…切断個所

42…上底

43…下底

44…台形の脚

45…目

C…クランプ

【特許請求の範囲】

【請求項1】

自動車に配索される一又は複数の高圧導電路と、該高圧導電路の外装部材となる金属管体とを備え、該金属管体の外面の一部又は全部を、高電圧であることの認識が可能な色の収縮チューブで覆う

ことを特徴とする自動車用高圧ワイヤハーネス。

【請求項2】

請求項1に記載の自動車用高圧ワイヤハーネスにおいて、

前記金属管体の端末外面と、端面と、端末内面とを前記収縮チューブの折り返しで覆う

ことを特徴とする自動車用高圧ワイヤハーネス。

【請求項3】

請求項1に記載の自動車用高圧ワイヤハーネスにおいて、

前記金属管体の端末と、該端末から引き出される前記高圧導電路の管体引き出し部分とを含めて前記収縮チューブで覆う

ことを特徴とする自動車用高圧ワイヤハーネス。

【請求項4】

請求項1に記載の自動車用高圧ワイヤハーネスにおいて、

前記金属管体の端末に連続するコルゲートチューブを備え、前記端末と前記コルゲートチューブの管体連続部分とを含めて前記収縮チューブで覆う

ことを特徴とする自動車用高圧ワイヤハーネス。

【請求項5】

請求項1に記載の自動車用高圧ワイヤハーネスにおいて、

平面視台形形状に切断処理してなる前記収縮チューブを用いて前記金属管体の前記一部を覆うものとし、且つ、前記台形形状における上底及び下底に相当する部分のうち長い方をワイヤハーネス配索後の目視可能な側に配置する

ことを特徴とする自動車用高圧ワイヤハーネス。

【請求項6】

自動車に配索される一又は複数の高圧導電路の外装部材となる金属管体に対し、この外側に高電圧であることの認識が可能な色の収縮チューブをセットする第一工程と、

前記収縮チューブを収縮させて前記金属管体の外面の一部又は全部を覆う第二工程と、

前記金属管体の所定位置に曲げ加工を施して三次元的な形状にする第三工程と、

を含む

ことを特徴とする自動車用高圧ワイヤハーネスの製造方法。

【請求項1】

自動車に配索される一又は複数の高圧導電路と、該高圧導電路の外装部材となる金属管体とを備え、該金属管体の外面の一部又は全部を、高電圧であることの認識が可能な色の収縮チューブで覆う

ことを特徴とする自動車用高圧ワイヤハーネス。

【請求項2】

請求項1に記載の自動車用高圧ワイヤハーネスにおいて、

前記金属管体の端末外面と、端面と、端末内面とを前記収縮チューブの折り返しで覆う

ことを特徴とする自動車用高圧ワイヤハーネス。

【請求項3】

請求項1に記載の自動車用高圧ワイヤハーネスにおいて、

前記金属管体の端末と、該端末から引き出される前記高圧導電路の管体引き出し部分とを含めて前記収縮チューブで覆う

ことを特徴とする自動車用高圧ワイヤハーネス。

【請求項4】

請求項1に記載の自動車用高圧ワイヤハーネスにおいて、

前記金属管体の端末に連続するコルゲートチューブを備え、前記端末と前記コルゲートチューブの管体連続部分とを含めて前記収縮チューブで覆う

ことを特徴とする自動車用高圧ワイヤハーネス。

【請求項5】

請求項1に記載の自動車用高圧ワイヤハーネスにおいて、

平面視台形形状に切断処理してなる前記収縮チューブを用いて前記金属管体の前記一部を覆うものとし、且つ、前記台形形状における上底及び下底に相当する部分のうち長い方をワイヤハーネス配索後の目視可能な側に配置する

ことを特徴とする自動車用高圧ワイヤハーネス。

【請求項6】

自動車に配索される一又は複数の高圧導電路の外装部材となる金属管体に対し、この外側に高電圧であることの認識が可能な色の収縮チューブをセットする第一工程と、

前記収縮チューブを収縮させて前記金属管体の外面の一部又は全部を覆う第二工程と、

前記金属管体の所定位置に曲げ加工を施して三次元的な形状にする第三工程と、

を含む

ことを特徴とする自動車用高圧ワイヤハーネスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−42648(P2013−42648A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2012−160647(P2012−160647)

【出願日】平成24年7月19日(2012.7.19)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成24年7月19日(2012.7.19)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]