蓄電デバイス容器用樹脂被覆ステンレス鋼箔

【課題】電気容量増大のための薄肉化と、安全性向上のための強度向上を両立するステンレス鋼箔を使用したにも関わらず、蓄電デバイスに必須の温度サイクル試験で、容器外側の面において強固な接着力をラミネート全面で維持して剥離せず、ゴミや異物の混入が無く、クリーン性と意匠性が優れた樹脂被覆ステンレス鋼箔を提供する。

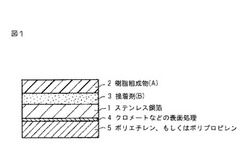

【解決手段】ステンレス鋼箔1の両面に樹脂をラミネートしてなる樹脂被覆ステンレス鋼箔であって、蓄電デバイス容器に加工した際に、該容器の外側となるステンレス箔の面上に、加熱により接着力を発現する接着剤(B)層3を介して、ポリオレフィン、ポリエステル、ポリアミド、ポリイミドから選ばれる1種又は2種以上の樹脂5を合計で50質量%以上含有する樹脂組成物(A)層2を熱ラミネートによる積層をしてなることを特徴とする蓄電デバイス容器用樹脂被覆ステンレス鋼箔である。なお4は、クロメートなどの表面処理層。

【解決手段】ステンレス鋼箔1の両面に樹脂をラミネートしてなる樹脂被覆ステンレス鋼箔であって、蓄電デバイス容器に加工した際に、該容器の外側となるステンレス箔の面上に、加熱により接着力を発現する接着剤(B)層3を介して、ポリオレフィン、ポリエステル、ポリアミド、ポリイミドから選ばれる1種又は2種以上の樹脂5を合計で50質量%以上含有する樹脂組成物(A)層2を熱ラミネートによる積層をしてなることを特徴とする蓄電デバイス容器用樹脂被覆ステンレス鋼箔である。なお4は、クロメートなどの表面処理層。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高温サイクル耐性、クリーン性、意匠性に優れ、製品不良が少ない蓄電デバイス容器用樹脂被覆ステンレス鋼箔に関する。

【背景技術】

【0002】

電子機器及び電子部品、特に携帯電話、ノート型パソコン、ビデオカメラ、衛星通信、電気・ハイブリッド自動車等に、ニッケル-カドニウム、ニッケル-水素、リチウムイオン電池等の2次電池やキャパシタを始めとする蓄電デバイスが広く使用されている。従来、ニッケル-カドニウム、ニッケル-水素等の強アルカリ電解質を使用する2次電池では、ニッケルめっきした冷延鋼板からなるケースやプラスチックケースが使用されてきた。また、リチウムイオン電池のように非水電解質を使用する電池でも、アルミニウムパウチに内蔵された電解質をプラスチックケースで包んだり、ニッケルめっき鋼板やステンレス鋼板ケースが使用されている。

【0003】

近年、電子・電気部品の小型化に伴い2次電池やキャパシタを始めとする蓄電デバイスにも小型化・軽量化が要望されるようになった。これらの動向の中で、容器の薄肉化は、限定された容積により多くの電解液やイオンを搭載し、電気容量を増大できるツールとして注目されている。しかし、薄肉化により容器の強度が低下すると、外力や突き刺しが加えられた際に変形、破壊して内容物電解液の液漏れが発生する危険性がある。電解液の液漏れは、蓄電デバイスが内蔵された装置に甚大な障害を与える可能性が高い。そのため、容器の部材がプラスチックやアルミニウムである場合、肉厚が200μm以下では強度が不十分であり、さらなる薄肉化には強度の高い材料が必要である。また、量産を考慮すると汎用材料であることが好ましい。

【0004】

これらの要求特性を満たす材料としてステンレス鋼箔がある。ステンレス鋼箔は、ステンレス鋼を200μm厚み以下にまで薄肉化した箔であり、ステンレス鋼の引張強さ、ビッカース硬さは、一般にプラスチックやアルミニウムの2〜10倍で高強度であるため、蓄電デバイス容器の薄肉材料として有望である。今後の蓄電デバイス開発において、電気容量増大のための薄肉化と、安全性向上のための強度向上を両立するためには、ステンレス鋼箔は必須であるともいえる。

【0005】

従来技術における小型化・軽量化が進んだ蓄電デバイスの代表的なものとしてリチウムイオン2次電池が挙げられ、その容器用の金属箔が特許文献1〜4等に開示されている。これらの技術で示されているように、金属箔を用いた蓄電デバイスの容器は、金属箔の両面に樹脂を被覆することが一般的である。容器の外面側に被覆する樹脂で絶縁性や耐食性といった外装の保護、ラベルとしての意匠性、及び加工性等を付与し、内面側の樹脂でパッキングして容器を成形するためのヒートシール性を付与している。

【0006】

また、近年の電子製品、特にリチウムイオンを用いた蓄電デバイスでは、ゴミや異物の混入をはじめとする何らかの製品不良が原因と考えられる火災、異常発熱、破裂事故が数多く報告されている。内容物や容器に異常をきたす上に製品の外観不良も招くため、いかにしてゴミや異物を排除して優れたクリーン性を達成し、かつ樹脂と金属箔との接着欠陥を無くして製品不良を出さないかが重要である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10-208708号公報

【特許文献2】特開2001-30407号公報

【特許文献3】特開2001-266809号公報

【特許文献4】特開2000-123800号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、両面に樹脂を被覆した蓄電デバイス容器用途の金属箔では、特許文献1〜4に示されているように容器の少なくとも片面、特に容器の外側の面はドライラミネート、もしくはウェットラミネートと呼ばれる方法で樹脂を被覆している。これらの方法では、基材となる金属箔への接着剤塗布、樹脂フィルム貼り合せ、加熱硬化、溶媒乾燥、養生等を必要とし、材料や工程が多く、煩雑であるため、ゴミや異物を混入し易い課題がある。さらに、これらの方法では、接着剤抜けによる接着不良部が発生する懸念が強く、また、接着力自体も熱ラミネートと比較して一般的に低いため、製品不良につながる場合がある。

【0009】

一方、熱圧着により樹脂を被覆する熱ラミネートでは、工程数が少なくラミネート装置が簡潔であるため、装置及び材料へのゴミや異物の混入を防ぎ易く、優れたクリーン性の達成が容易で、かつ接着欠陥無く、均一で良好に接着することができるため、熱ラミネートで樹脂を被覆することが有効である。

【0010】

しかし、熱ラミネートにより、樹脂を金属箔へ直接被覆した場合は、次のような課題が発生する。蓄電デバイスの安全規格には、温度サイクル試験を課す場合が多く、合衆国エネルギー省による「Freedom CAR Electrical Energy Storage System Abuse Test Manual for Electric and Hybrid Electric Vehicle Applications」で例示すると、リチウムイオン2次電池においては、-40℃と80℃での温度サイクル試験を規定している。樹脂を熱ラミネートにより被覆した金属箔に、樹脂のガラス転移点近傍、もしくはそれ以上の温度を含む温度サイクル試験を課した場合、樹脂の熱膨張と収縮が金属箔のそれと比較して非常に大きくなるため、樹脂が金属箔に引っ張られる、もしくは圧縮される応力が発生し、樹脂の剥離を誘発する反り等の応力歪が発生する。そして、金属箔への熱ラミネートに使用される樹脂の大部分は、ガラス転移点がこれらの温度域に入るか、その近傍であるため、樹脂が剥離する場合が多い。

【0011】

さらに、ステンレス鋼箔はアルミニウム箔よりも硬く、熱膨張、収縮が小さいため、よりこの傾向が顕著となる。アルミニウム箔のヤング率及び剛性率は、ステンレス鋼箔と比較して1/4〜1/3程度であり、かつ線膨張係数も30〜100%程度大きくなって、樹脂の熱膨張、収縮が緩和され易い。そのため、温度サイクル試験を課した際に発生する応力歪は、アルミニウム箔の場合よりもステンレス鋼箔の方がはるかに大きく、厳しくなるため、被覆している樹脂の剥離が非常に発生し易い。

【0012】

特に、蓄電デバイス容器用途においては、容器内面側にはヒートシールで容器成形する目的でポリエチレンやポリプロピレンが被覆されており、これらの熱膨張、収縮はステンレス鋼箔のそれよりも大きいため、温度サイクル試験を課した際、容器外面側に被覆した樹脂にとっては、ステンレス鋼箔単体の場合よりも、剥離を誘発する反り等の応力歪が、より大きくなり悪化する。このように、従来技術の熱ラミネートでは蓄電デバイス用途にステンレス鋼箔を使用する場合に特有の、温度サイクル耐性について課題があった。

【0013】

また、熱ラミネートで樹脂を被覆する場合は、樹脂が溶融するまで高温に加熱するため、加熱時と実使用時の温度差が大きくなり、樹脂と基材の金属箔の熱収縮差が大きく、本質的に剥離を発生させ易い。特に、樹脂が結晶性の場合は、結晶化に伴う体積収縮が加わるため、より悪化する場合がある。また、樹脂はフィルムに成形されて被覆されることが多いが、一度溶融すると、加工性等の特性を考慮して制御した延伸倍率や結晶化度が大きく狂うため、好ましくない。

【0014】

そこで、本発明は、上述の問題を解決し、ステンレス鋼箔を基材に用いた熱ラミネートによる樹脂被覆材料を蓄電デバイス容器に適用できる、温度サイクル耐性に優れた樹脂被覆ステンレス鋼箔を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者らは、熱ラミネートで樹脂組成物を被覆したステンレス鋼箔に温度サイクル試験を課し、樹脂組成物の剥離状況を詳細に解析した結果、樹脂組成物に、加熱により接着力を発現する接着剤を塗布したものにおいては、接着剤層が樹脂組成物とステンレス鋼箔との熱膨張、収縮差が原因の応力歪を緩衝する役割を果たすため、樹脂組成物の剥離を抑制することを見出し、この知見に基づいて本発明に至った。本発明のステンレス鋼箔では、蓄電デバイス容器用として使用するために、接着剤(B)を塗布した樹脂組成物(A)を被覆したステンレス鋼箔の逆側の面に、適宜クロメート処理等の表面処理を施し、ポリエチレン、もしくはポリプロピレン等の樹脂を被覆する(図1)。一方、両面に樹脂を被覆した蓄電デバイス容器用金属箔として特許文献1〜4に記載されているアルミニウム箔においては、容器の外側の面に被覆した樹脂の目的は、脆弱なアルミニウム箔の破断を防ぐ補強材となる等、加工性を向上させる役割が主である。金属箔自体の強度が高く、補強材の必要がないステンレス鋼箔におけるものとは、要求される特性と目的が全く異なり、従来技術では、ステンレス鋼箔を用いた蓄電デバイス容器の製造において、容器外側の面に被覆した樹脂の剥離やゴミ等の異物混入等、課題が発生する。本発明はこれらの課題を解決するものであり、蓄電デバイス容器用のステンレス鋼箔において、正常な製品を安定的に、かつ既存の装置でも困難無く製造し、提供することができる。即ち、本発明の要旨とするところは以下のとおりである。

(1) ステンレス鋼箔の両面に樹脂をラミネートしてなる樹脂被覆ステンレス鋼箔であって、蓄電デバイス容器に加工した際に、該容器の外側となるステンレス箔の面上に、加熱により接着力を発現する接着剤(B)層を介して、ポリオレフィン、ポリエステル、ポリアミド、ポリイミドから選ばれる1種又は2種以上の樹脂を合計で50質量%以上含有する樹脂組成物(A)層を熱ラミネートによる積層をしてなることを特徴とする蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(2) 前記樹脂組成物(A)層の厚み(ta)と接着剤(B)層の厚み(tb)の比(tb/ta)が、0.01以上0.5以下である(1)に記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(3) 前記樹脂組成物(A)層の引張弾性率(Ea)と接着剤(B)層の引張弾性率(Eb)の比(Ea/Eb)が、Ea/Eb>1である(1)又は(2)に記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(4) 前記樹脂組成物(A)が、ポリエステルを50質量%以上含有する樹脂である(1)〜(3)のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(5) 前記接着剤(B)が、ウレタン系樹脂、エポキシ系樹脂、ナイロン系樹脂、不飽和ポリエステル系樹脂から選ばれる1種又は2種以上である(1)〜(4)のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(6) 前記樹脂組成物(A)層の厚み(ta)が5μm以上200μm以下である(1)〜(5)のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(7) 前記樹脂組成物(A)層の上に、さらに被覆層を有する請求項(1)〜(6)のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(8) 蓄電デバイス容器の内側となるステンレス箔の面上にラミネートする樹脂がポリオレフィンを50質量%以上含有する樹脂組成物(C)であり、その厚みが10μm以上150μm以下である(1)〜(7)のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【発明の効果】

【0016】

本発明は、蓄電デバイスに必須の温度サイクル試験を課しても、容器外側の面において強固な接着力をラミネート全面において維持して剥離せず、ゴミや異物の混入が無く、クリーン性と意匠性が優れた蓄電デバイス容器用樹脂被覆ステンレス鋼箔を提供することができ、蓄電デバイスの信頼性向上に寄与するものである。

【図面の簡単な説明】

【0017】

【図1】本発明の樹脂被覆ステンレス鋼箔の一例を示す断面模式図である。

【発明を実施するための形態】

【0018】

以下、本発明について詳細に説明する。

【0019】

まず、本発明で使用する樹脂組成物(A)とは、ポリオレフィン、ポリエステル、ポリアミド、ポリイミドから選ばれる1種又は2種以上を合計で50質量%以上含有する樹脂組成物である。これらの樹脂組成物は、蓄電デバイス容器の外側にラミネートする材料として、量産性、絶縁性、加工性や耐疵付き性等の機械特性、化学的な安定性等の観点から好ましい。

【0020】

本発明で使用するポリオレフィンとは、下記(式1)の繰り返し単位を有する樹脂を主成分にした樹脂組成物である。主成分とは、(式1)の繰り返し単位を有する樹脂が、50質量%以上を構成することである。

-CR1H-CR2R3- (式1)

(式中、R1、R2は各々独立に炭素数1〜12のアルキル基又は水素を、R3は炭素数1〜12のアルキル基、アリール基又は水素を示す)

本発明で使用するポリオレフィンは、これらの構成単位の単独重合体でも、2種類以上の共重合体であってもよい。繰り返し単位は、5個以上化学的に結合していることが好ましい。5個未満では高分子効果が発揮し難い。繰り返し単位を例示すると、プロペン、1-ブテン、1-ペンテン、4-メチル-1ペンテン、1-ヘキセン、1−オクテン、1-デセン、1-ドデセン等の末端オレフィンを付加重合した時に現われる繰り返し単位、イソブテンを付加したときの繰り返し単位等の脂肪族オレフィンや、スチレンモノマーの他に、o-メチルスチレン、m-メチルスチレン、p-メチルスチレン、o-エチルスチレン、m-エチルスチレン、o-エチルスチレン、o-t-ブチルスチレン、m-t-ブチルスチレン、p-t-ブチルスチレン等のアルキル化スチレン、モノクロロスチレン等のハロゲン化スチレン、末端メチルスチレン等のスチレン系モノマー付加重合体単位等の芳香族オレフィン等が挙げられる。例示すると、末端オレフィンの単独重合体である低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、架橋型ポリエチレン、ポリプロピレン、ポリブテン、ポリペンテン、ポリへキセン、ポリオクテニレン、ポリイソプレン、ポリブタジエン等が挙げられる。上記単位の共重合体を例示すると、エチレン-プロピレン共重合体、エチレン-ブテン共重合体、エチレン-プロピレン-ヘキサジエン共重合体、エチレン-プロピレン-5-エチリデン-2-ノルボ-ネン共重合体等の脂肪族ポリオレフィンや、スチレン系共重合体等の芳香族ポリオレフィン等が挙げられるが、これらに限定されるものではなく、上記の繰り返し単位を満足していればよい。また、ブロック共重合体でもランダム共重合体でもよい。また、これらの樹脂は単独もしくは2種類以上混合して使用してもよい。

【0021】

取扱性、腐食原因物質のバリア性から最も好ましいのは、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、架橋型ポリエチレン、ポリプロピレンもしくはこれらの2種類以上の混合物である。

【0022】

また、本発明に係るポリオレフィンは、上記のオレフィン単位が主成分であればよく、上記の単位の置換体であるビニルモノマー、極性ビニルモノマー、ジエンモノマーがモノマー単位もしくは樹脂単位で共重合されていてもよい。共重合組成としては、上記単位に対して50質量%以下、好ましくは30質量%以下である。50質量%超では腐食原因物質に対するバリア性等のオレフィン系樹脂としての特性が低下する可能性がある。極性ビニルモノマーの例としては、アクリル酸、アクリル酸メチル、アクリル酸エチル等のアクリル酸誘導体、メタクリル酸、メタクリル酸メチル、メタクリル酸エチル等のメタクリル酸誘導体、アクリロニトリル、無水マレイン酸、無水マレイン酸のイミド誘導体、塩化ビニル等が挙げられる。

【0023】

本発明に係るポリエステルとは、ヒドロキシカルボン酸化合物残基のみを、また、ジカルボン酸残基及びジオール化合物残基を、あるいは、ヒドロキシカルボン酸化合物残基とジカルボン酸残基及びジオール化合物残基とをそれぞれ構成ユニットとする熱可塑性ポリエステルである。また、これらの混合物であっても良い。

【0024】

ヒドロキシカルボン酸化合物残基の原料となるヒドロキシカルボン酸化合物を例示すると、p-ヒドロキシ安息香酸、p-ヒドロキシエチル安息香酸、2-(4-ヒドロキシフェニル)-2-(4'-カルボキシフェニル)プロパン等が挙げられ、これらは単独で使用しても、また、2種類以上を混合して使用しても良い。

【0025】

また、ジカルボン酸残基を形成するジカルボン酸化合物を例示すると、テレフタル酸、イソフタル酸、オルソフタル酸、1,4-ナフタレンジカルボン酸、2,3-ナフタレンジカルボン酸、2,6-ナフタレンジカルボン酸、2,7-ナフタレンジカルボン酸、ジフェン酸、ジフェニルジカルボン酸、ジフェノキシエタンジカルボン酸等の芳香族ジカルボン酸及びアジピン酸、ピメリン酸、セバシン酸、アゼライン酸、デカンジカルボン酸、マロン酸、コハク酸、リンゴ酸、クエン酸等の脂肪族ジカルボン酸、シクロヘキサンジカルボン酸等の脂環式ジカルボン酸等が挙げられ、これらは単独で使用しても、また、2種類以上を混合して使用しても良い。

【0026】

次に、ジオール残基を形成するジオール化合物を例示すると、2,2-ビス(4-ヒドロキシフェニル)プロパン(以下、「ビスフェノールA」と略称する)、ビス(4-ヒドロキシフェニル)メタン、ビス(2-ヒドロキシフェニル)メタン、o-ヒドロキシフェニル-p-ヒドロキシフェニルメタン、ビス(4-ヒドロキシフェニル)エーテル、ビス(4-ヒドロキシフェニル)スルホン、ビス(4-ヒドロキシフェニル)スルフィド、ビス(4-ヒドロキシフェニル)ケトン、ビス(4-ヒドロキシフェニル)ジフェニルメタン、ビス(4-ヒドロキシフェニル)-p-ジイソプロピルベンゼン、ビス(3,5-ジメチル-4-ヒドロキシフェニル)メタン、ビス(3-メチル-4-ヒドロキシフェニル)メタン、ビス(3,5-ジメチル-4-ヒドロキシフェニル)エーテル、ビス(3,5-ジメチル-4-ヒドロキシフェニル)スルホン、ビス(3,5-ジメチル-4-ヒドロキシフェニル)スルフィド、1,1-ビス(4-ヒドロキシフェニル)エタン、1,1-ビス(3,5-ジメチル-4-ヒドロキシフェニル)エタン、1,1-ビス(4-ヒドロキシフェニル)シクロヘキサン、1,1-ビス(4-ヒドロキシフェニル)-3,3,5-トリメチルシクロヘキサン、1,1-ビス(4-ヒドロキシフェニル)-1-フェニルエタン、ビス(4-ヒドロキシフェニル)フェニルメタン、2,2-ビス(4-ヒドロキシフェニル)プロパン、2,2-ビス(4-ヒドロキシフェニル)ブタン、2,2-ビス(3,5-ジメチル-4-ヒドロキシフェニル)プロパン、2,2-ビス(3,5-ジクロロ-4-ヒドロキシフェニル)プロパン、2,2-ビス(3,5-ジブロモ-4-ヒドロキシフェニル)プロパン、2,2-ビス(3-メチル-4-ヒドロキシフェニル)プロパン、2,2-ビス(3-クロロ-4-ヒドロキシフェニル)プロパン、2,2-ビス(3-ブロモ-4-ヒドロキシフェニル)プロパン、1,1,1,3,3,3-ヘキサフルオロ-2,2-ビス(4-ヒドロキシフェニル)プロパン、4,4'-ビフェノール、3,3',5,5'-テトラメチル-4,4'-ジヒドロキシビフェニル、4,4'-ジヒドロキシベンゾフェノン等の芳香族ジオール及びエチレングリコール、トリメチレングリコール、プロピレングリコール、テトラメチレングリコール、1,4-ブタンジオール、ペンタメチレングリコール、ネオペンチルグリコール、ヘキサメチレングリコール、ドデカメチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、水添ビスフェノールA等の脂肪族ジオール、シクロヘキサンジメタノール等の脂環族ジオール等が挙げられ、これらは単独で使用することも、また、2種類以上を混合して使用することもできる。また、これらから得られるポリエステル樹脂を単独で使用しても、2種類以上混合して使用しても良い。

【0027】

本発明に係るポリエステルは、これらの化合物又はその組合せにより構成されていれば良いが、中でも芳香族ジカルボン酸残基とジオール残基より構成される芳香族ポリエステル樹脂であることが、加工性、熱的安定性の観点から好ましい。

【0028】

また、本発明に係るポリエステルは、トリメシン酸、ピロメリット酸、トリメチロールエタン、トリメチロールプロパン、トリメチロールメタン、ペンタエリスリトール等の多官能化合物から誘導される構成単位を少量、例えば2mol%以下の量を含んでいても良い。

【0029】

耐熱性や加工性の面から、これらのジカルボン酸化合物、ジオール化合物の組合せの中で最も好ましい組合せは、テレフタル酸50〜95mol%、イソフタル酸及び/又はオルソフタル酸50〜5mol%のジカルボン酸化合物と、炭素数2〜5のグリコールのジオール化合物との組合せである。

【0030】

本発明に係る好ましいポリエステルを例示すると、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート、ポリシクロヘキシレンジメチレンテレフタレート、ポリエチレン-2,6-ナフタレート、ポリブチレン-2,6-ナフタレート等が挙げられるが、中でも適度の機械特性、ガスバリア性、及び金属密着性を有するポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレン-2,6-ナフタレート、ポリブチレン-2,6-ナフタレートが最も好ましい。

【0031】

本発明に係るポリアミドとは、脂肪族系ポリアミド樹脂であり、ポリヘキサメチレンジアミンテレフタルアミド、ポリヘキサメチレンジアミンイソフタルアミド、キシレン基含有ポリアミドのような芳香族ポリアミド樹脂およびそれらの変性物またはそれらの混合物等があげられる。具体的に例示すると、ナイロン6、ナイロン6・6、ナイロン6・10、ナイロン6・12、ナイロン11、ナイロン12、ナイロン4・6が挙げられる。例えば、ナイロン6、ナイロン66、ナイロン69、ナイロン46、ナイロン610、ナイロン12、ポリメタキシレンアジバミドやこれら各成分を共重合したものやブレンドしたもの等を挙げることができる。

【0032】

本発明に係るポリイミドとは、ポリイミド系樹脂全般であり、ベンゼン-1,2,4,5-テトラカルボン酸無水物にジアミン化合物を反応させて生成したポリイミド樹脂、及び構造中にイミド基を有するポリマーからなる樹脂を言う。具体的に例示すると、ポリイミド、ポリアミドイミド、ポリエーテルイミド、ポリシロキサンイミド、ポリベンズイミダゾールイミド等を挙げることができる。

【0033】

樹脂組成物(A)では、特にポリエステルが耐薬品性、耐熱性、加工性、価格のバランスが優れているため、好ましい。

【0034】

さらに、本発明で使用する樹脂組成物(A)には、目的に応じて、酸化防止剤、熱安定剤、光安定剤、離型剤、滑剤、顔料、難燃剤、可塑剤、帯電防止剤、抗菌抗カビ剤等を適正量添加することも可能である。

【0035】

本発明で使用する樹脂組成物(A)は、単一層でも複数層でも構わない。ポリオレフィン、ポリエステル、ポリアミド、ポリイミド等の異なる樹脂を被覆した複数層でも構わない。

【0036】

樹脂組成物(A)は単一層であっても複数層であっても、全層厚みで5〜200μmの範囲が好ましく、さらに好ましくは10〜100μmの範囲である。5μm未満では加工性、意匠性、絶縁性等の機能の付与が不十分である場合があり、200μmより厚いと加工性が悪くなる場合がある等、蓄電デバイス容器用部材として不適切となる恐れがあり、経済メリットも発現し難い。また、樹脂組成物(A)は、蓄電デバイス容器の最外面になるので、接着剤(B)を塗布する反対側の面に、アクリルフィルム等を積層して耐候性を向上したり、ハードコートフィルムを積層、もしくはハードコート剤を塗布して表面硬度を向上したり、印刷層を設けて意匠性を向上したり、コロナ処理を施して印刷性を向上したり、あるいは難燃、可塑、帯電防止、抗菌抗カビ層を積層することもできる。

【0037】

次に、本発明で使用する接着剤(B)は、加熱により接着力を発現するものであれば特に限定されるものではない。加熱により接着力を発現する接着剤であれば、接着面全面において樹脂組成物(A)とステンレス鋼箔との熱膨張、収縮差を原因とする応力歪を緩衝する作用があり、熱ラミネートした樹脂組成物(A)の剥離を抑制する効果が得られる。加熱により接着力を発現する接着剤としては、ホットメルトなどの熱可塑性樹脂タイプ、熱硬化性樹脂タイプ、あるいは2液混合の熱接着性タイプなどの接着剤が挙げられる。接着力を発現する温度は、樹脂組成物(A)の融点より低ければよいが、融点より10℃以上低い温度であることが好ましい。一般的には、接着力を発現する温度は400℃以下が好ましい。

【0038】

加熱により接着力を発現する接着剤は、加熱された際に、接着剤がステンレス箔表面の凹凸に入り込む投錨効果(アンカー効果)、又は/及び官能基の極性による水素結合やイオン結合、又は/及び化学反応による共有結合などで接着力を発揮するものであり、熱硬化性樹脂、熱可塑性樹脂、反応性樹脂組成物などを用いることができるが、このような接着力を発揮する上で、イソシアネート基、アミド基、エポキシ基、フェノール基、カルボニル基、酸無水物基、などを含むものが好ましい。ウレタン系、エポキシ系、フェノール系、ナイロン系又は不飽和ポリエステル系接着剤が、樹脂組成物への塗布や入手のし易さ、価格の観点から好ましい。また、ステンレス鋼箔、樹脂組成物(A)との接着性、及び緩衝層としての柔軟性の観点から、ウレタン系、ナイロン系、不飽和ポリエステル系の接着剤がさらに好ましい。

【0039】

ウレタン系接着剤とは、イソシアネート基を有する接着剤であればよく、特に限定されるものではなく、熱硬化型接着剤、熱可塑性型接着剤などのいずれでもよいが、具体的に例示すると、メチレン-ビス(p-フェニレンジイソシアネート)、ヘキサメチレンジイソシアネート、1,6-ヘキサメチレンジイソシアネート、2,4-トリレンジイソシアネート、トルエンジイソシアネート、1-クロロフェニルジイソシアネート、1,5-ナフチレンジイソシアネート、チオジプロピルジイソシアネート、エチルベンゼン-α-2-ジイソシアネート、4,4’,4’’-トリフェニルメタントリイソシアネート等を含有する接着剤が挙げられる。ウレタン系接着剤は、イソシアネート基とステンレス鋼箔表面の水酸基との間の相互作用と、接着剤がステンレス箔表面の凹凸に入り込む投錨効果(アンカー効果)により、良好な接着を実現し、かつ樹脂組成物(A)とも良好に接着し、かつ応力緩衝層として適切な柔軟性を有する。

【0040】

エポキシ系接着剤とは、エポキシ基を有する接着剤であればよく、特に限定されるものではないが、一般的には熱硬化型樹脂であり、具体的に例示すると、ビスフェノールAとエピクロルヒドリンとをアルカリ存在下で反応したビスフェノール系、その他ノボラック系等が挙げられる。エポキシ系接着剤は、エポキシ基やグリシジル基などとステンレス鋼箔表面の水酸基との間の相互作用と、接着剤がステンレス箔表面の凹凸に入り込む投錨効果(アンカー効果)により、良好な接着を実現し、かつ樹脂組成物(A)とも良好に接着する。

【0041】

フェノール系接着剤とは、フェノール系化合物を有する接着剤であればよく、特に限定されるものではないが、一般的には熱硬化型樹脂であり、具体的に例示すると、フェノールにホルムアルデヒドを反応させ、ヘキサメチレンテトラミン等により硬化されたレゾール、レジトール、レジット、ノボラック等を含む接着剤が挙げられる。

【0042】

ナイロン系接着剤とは、アミド基を有する接着剤であればよく、特に限定されるものではなく、熱硬化型接着剤、熱可塑性型接着剤などのいずれでもよいが、具体的に例示すると、ナイロン6、ナイロン6・6、ナイロン6・10、ナイロン6・12、ナイロン11、ナイロン12、ナイロン4・6が挙げられる。例えば、ナイロン6、ナイロン66、ナイロン69、ナイロン46、ナイロン610、ナイロン12、ポリメタキシレンアジバミドやこれら各成分を共重合したものやブレンドしたもの等を挙げることができる。ナイロン系接着剤は、アミド基とステンレス鋼箔表面の水酸基との間の相互作用と、接着剤がステンレス箔表面の凹凸に入り込む投錨効果(アンカー効果)により、良好な接着を実現し、かつ樹脂組成物(A)とも良好に接着し、かつ応力緩衝層として適切な柔軟性を有する。

【0043】

不飽和ポリエステル系接着剤とは、不飽和基を有するポリエステルであればよく、特に限定されるものではないが、一般的には熱可塑性樹脂タイプであるが、架橋剤を用いた熱硬化型タイプなどでもよく、具体的に例示すると無水マレイン酸等の不飽和-塩基酸とエチレングリコール等の多価アルコールとの重縮合で得られもの等が挙げられる。これらの接着剤は単独で使用しても、また、2種類以上を混合して使用しても良い。不飽和ポリエステル系接着剤は、カルボニル基などとステンレス鋼箔表面の水酸基との間の相互作用と、接着剤がステンレス箔表面の凹凸に入り込む投錨効果(アンカー効果)により、良好な接着を実現し、かつ樹脂組成物(A)とも良好に接着し、かつ応力緩衝層として適切な柔軟性を有する。

【0044】

さらに、本発明で使用する接着剤(B)には、目的に応じて、硬化剤、硬化触媒、可撓性付与剤、充填剤、希釈剤、熱安定剤、光安定剤、顔料、難燃剤、可塑剤、帯電防止剤、抗菌抗カビ剤等を適正量添加することも可能である。

【0045】

樹脂組成物(A)に接着剤(B)を塗布する方法は、特に限定されるものではないが、具体的に例示すると、(1)接着剤(B)をTダイス付きの押し出し機で溶融混練してフィルム状にし、押し出し直後に樹脂組成物(A)に熱圧着する方法。この場合、複数層の同時押出しでも構わない。(2)接着剤(B)を溶融、もしくは溶媒に溶解してバーコーター、ロールコーター、スピンコーター、又はスプレー等で樹脂組成物(A)にコーティングする方法。(3)事前に接着剤(B)を押し出しもしくは成形したシート又はフィルムを樹脂組成物(A)に熱圧着する方法。この場合、1軸もしくは2軸方向に延伸しても、複数層に積層しておいてもよい。(4)溶融、もしくは溶媒に溶解した接着剤(B)に樹脂組成物(A)を浸漬する方法等により、塗布することが可能である。中でも、作業能率から好ましいのは、上記(1)及び(2)の方法である。

【0046】

樹脂組成物(A)に接着剤(B)を塗布する厚みは、特に限定されるものではないが、樹脂組成物(A)の厚み(ta)と接着剤(B)の厚み(tb)において、tb/taが0.01以上0.5以下であることが好ましい。0.01以下ではステンレス鋼箔との接着力が不足して剥離が発生し易く、0.5より大きいと、熱ラミネートによって接着剤がはみ出したり、被覆後の樹脂組成物(A)の表面が凹む等の外観不良を招き易く、また何らかの原因で接着剤がゲル化した場合、大きな塊となり、異物となり易い。

【0047】

また、樹脂組成物(A)の引張弾性率(Ea)と接着剤(B)の引張弾性率(Eb)において、Ea/Eb>1であることが好ましい。Ea/Eb≦1では、樹脂組成物(A)とステンレス鋼箔との間の応力歪を緩衝する接着剤(B)の役割が弱くなり、剥離が発生し易い。引張弾性率は、樹脂組成物(A)、接着剤(B)を適正な厚みにフィルム、もしくはシート成形し、JIS K7127により測定した。

【0048】

本発明に係るステンレス鋼箔は、オーステナイト系(SUS301、304、316等)、フェライト系(SUS430等)、マルテンサイト系(SUS410等)のいずれでもよく、熱処理、圧延も自由に行なうことができ、容器としての加工性と強度の観点から、厚さが200μm以下10μm以上であることが好ましい。

【0049】

本発明で使用するステンレス鋼箔の表面には、下地処理をしておいても良い。下地処理をすることにより、接着剤(B)とステンレス鋼箔との化学的な密着力を増加できる。具体的には、必要に応じてステンレス鋼箔表面の油分、スケール除去処理をしたり、又はその後、化成処理する方法が下地処理として挙げられる。スケール除去処理法を例示すると、酸洗、サンドブラスト処理、グリッドブラスト処理等、化成処理法を例示するとクロメート処理、Cr+6を使用しないノンクロメート処理、ストライクめっき処理、エポキシプライマー処理、シランカップリング処理、チタンカップリング処理等が挙げられる。

【0050】

図1に、本発明の蓄電デバイス容器用樹脂被覆ステンレス鋼箔の構成例を示す。図1は断面図であるが、この例では、ステンレス鋼箔1の容器の外側となる面上に樹脂組成物(A)が接着剤(B)を介して熱ラミネートされており、反対側の面はクロメートなどの表面処理4をされた上にポリエチレンやポリプロピレンなどの樹脂組成物が熱ラミネートその他の方法で形成されている。

【0051】

ステンレス鋼箔に、接着剤(B)を塗布した樹脂組成物(A)を被覆する方法は、加熱して圧着する熱ラミネートであればよく、特に限定されるものではないが、接着剤(B)を可塑化して十分なアンカー効果を発現させたり、接触面積を増やしてステンレス鋼箔との物理的、及び化学的な相互作用を増強するために、接着剤(B)の融点、硬化開始温度、もしくは接着開始温度以上400℃以下にステンレス鋼箔を加熱し、接着剤(B)を塗布した樹脂組成物(A)と貼り合せて加圧することが好ましい。さらに好ましくは、接着剤(B)の融点、硬化開始温度、もしくは接着開始温度より10℃高い温度以上樹脂組成物(A)の融点以下の温度で熱ラミネートすることである。また、装置周辺のクリーン度はクラス10000以下であることが好ましい。

【0052】

また、容器内面側へラミネートされる樹脂は、特に限定されるものではないが、上述のポリオレフィンを50質量%以上含有し、厚みが10μm以上150μm以下である樹脂組成物(C)が好ましい。10μm以下ではヒートシールで容器成形した際のシール部の強度が不足し、150μm以上ではシール部からの水分透過が大きくなって、蓄電デバイスに悪影響を及ぼし易い。ラミネート方法も特に限定されるものではなく、熱ラミネート、ドライラミネート、ウェットラミネート等、既存の技術を用いることができる。また、容器外面側と同様の下地処理をステンレス鋼箔の表面にしておいても良い。この場合、好ましい処理としてクロメート処理、Cr+6を使用しないノンクロメート処理等が挙げられる。

【0053】

また、ステンレス鋼箔の容器形状への成形方法はプレス加工、しごき加工、絞り加工等、従来の方法が使用でき、特に限定されるものではない。容器の形状は直方体の角筒形状、円筒形状等、特に限定されるものではない。また、容器としての使用においては蓋と底とを合わせて密閉するのが好ましい。この際、プレス加工等で絞られたステンレス鋼箔同士を貼り合せても良いし、片方だけ絞られていても良い。また、密閉する方法としては従来の接着方法を使用することができ、具体的には接着剤を使用して接着する方法、ヒートシールにより熱融着で接着する方法等が挙げられ、特に限定されるものではないが、製造性の面からヒートシールが好ましい。ヒートシールする場合には、樹脂組成物(C)がラミネートされている面同士を合わせるのが好ましい。

【実施例】

【0054】

次に、実施例及び比較例に基づいて、本発明をより具体的に説明するが、本発明は下記実施例にのみ限定されるものではない。

【0055】

本実施例及び比較例に使用するステンレス鋼箔は全て、厚みが50μmのSUS304BAを使用した。

【0056】

実施例1、4〜14、16〜22では、ナイロン系接着剤(ダイセル・デグサ株式会社製ダイアミド470-1)をクレゾールとキシレンの質量比70:30の混合溶剤に15質量%の濃度で溶解し、乾燥後膜厚が1μmとなるように樹脂組成物(A)に塗布した。これを接着剤側がステンレス鋼箔と接するようにして、各々ラミネート温度の欄に示される温度にステンレス鋼箔を加熱し、1MPaの圧力でステンレス鋼箔に熱圧着して熱ラミネートした。

【0057】

実施例2では、ウレタン系接着剤(日本ポリウレタン工業株式会社製ニッポラン3022)を、乾燥後膜厚が1μmとなるように樹脂組成物(A)に塗布した。これを接着剤側がステンレス鋼箔と接するようにして、200℃にステンレス鋼箔を加熱し、1MPaの圧力でステンレス鋼箔に熱圧着して熱ラミネートした。

【0058】

実施例3では、不飽和ポリエステル系接着剤として、エチレングリコールを2.0質量%、ヘキサヒドロ無水フタル酸を51.0質量%、グリシジルメタクリレートを47.0質量%、N,N-ジメチルベンジルアミンを0.9質量%、ハイドロキノンを0.2質量%、酢酸エチルを20質量%で混合した溶液を80℃で10時間反応させ、これを冷却したものを20質量%の濃度となるように酢酸エチルで溶解し、乾燥後膜厚が1μmとなるように樹脂組成物(A)に塗布した。これを接着剤側がステンレス鋼箔と接するようにして、200℃にステンレス鋼箔を加熱し、1MPaの圧力でステンレス鋼箔に熱圧着して熱ラミネートした。

【0059】

実施例15では、エポキシ系接着剤(ナガセケムテックス株式会社製EM-150)を、乾燥後膜厚が1μmとなるように樹脂組成物(A)に塗布した。これを接着剤側がステンレス鋼箔と接するようにして、200℃にステンレス鋼箔を加熱し、1MPaの圧力でステンレス鋼箔に熱圧着して熱ラミネートした。

【0060】

比較例1、4では、ドライラミネート接着剤(東洋モートン株式会社製:AD502/CAT10)の塗布量を4g/m2としてドライラミネートした。比較例2では、ウェットラミネート接着剤(住友精化株式会社製、ザイクセンA)の乾燥後塗布量2g/m2 として、ステンレス鋼箔と樹脂組成物(A)を貼り合わせて乾燥し、ウェットラミネートした。比較例3では、樹脂組成物(A)を250℃にステンレス鋼箔を加熱し、1MPaの圧力で直接ステンレス鋼箔に熱圧着して熱ラミネートした。

【0061】

樹脂組成物(A)として、実施例1〜3、7、9、11〜18、21、22、比較例1〜3では延伸したポリエチレンテレフタレートフィルム(帝人デュポンフィルム株式会社製テフレックス、以下延伸PET)を、実施例8、10では延伸PETを株式会社東洋精機製作所製の二軸延伸試験装置を用いて150℃に加熱しながらフィルムの押出し方向とその垂直方向にそれぞれ2〜3倍の範囲で延伸して厚さが5μm、3μmとなるように成形したものを、実施例4では延伸したナイロンフィルム(東洋紡績株式会社製ハーデンN1100、以下延伸ナイロン)を、実施例5では延伸したポリプロピレンフィルム(東洋紡績株式会社製パイレンP2111、以下延伸PP)を、実施例6、19、20ではポリイミドフィルム(東レ・デュポン株式会社製カプトン50H/V、以下ポリイミド)を、各々使用した。比較例4では、メラミン樹脂シート(大日本印刷株式会社製メラミン系樹脂FRPプリプレグシート、以下メラミン)を200℃、2MPaの圧力で加圧して厚みを50μmまで薄く成形し、これを樹脂組成物(A)とした。

【0062】

実施例21では、樹脂組成物(A)の上に、ハードコート剤(日東紡績株式会社製SSG HB31B)を、バーコーターを用いて乾燥後膜厚が5μmとなるように塗布し、25℃湿度60%の室内で3日間養生し、これを被覆層とした。

【0063】

実施例22では、容器の内面側にクロメート処理を施し、その上に厚さ50μの変性ポリプロピレンフィルム(東セロ株式会社製アドマーQE060C#50)を175℃、1MPaの圧力でステンレス鋼箔に熱圧着した。クロメート処理は、無水クロム酸25g/L、硫酸3g/L、硝酸4g/Lからなる常温の浴に、適宜リン酸、塩酸、フッ化アンモニウム等を加えて用い、陰極電流密度25A/dm2、15秒間通電することでクロメート処理層を形成した。

【0064】

引張弾性率は、JIS K7127により測定し、Ea、Ebの大小を比較した。

【0065】

これら実施例と比較例の作製条件を表1に、評価結果を表2に示す。

【0066】

【表1】

【0067】

温度サイクル剥離距離は、作製した樹脂被覆ステンレス鋼箔を昇温して80℃15分保持、冷却して-40℃15分保持を繰り返す温度サイクル試験を6時間課した後の端部剥離の進行距離を測定した。小さい方が好ましく、0.5mm以下を合格とした。

【0068】

外観検査は、作製した樹脂被覆ステンレス鋼箔をプレス加工した後、目視検査し、次の基準で評価した。A:問題無し、B:表面の凹み、もしくは接着剤はみ出しがある、C:表面の凹みと接着剤はみ出しの両方がある、D:ゴミ・異物の混入や接着剤抜け等による接着不良部がある。Aが最も好ましく、C以上を合格とした。

【0069】

プレス加工は、蓄電デバイス容器としてよく使用される角筒容器形状の絞り成形とし、条件は、ダイス142mm×142mmでコーナーR径4mm、ポンチ140mm×140mmでコーナーR径4mm、しわ押え力6トン、潤滑剤はJohnson WAX122とマシン油を1:1に混合したものを用い、プレス速度60mm/分で、ブランクサイズ200mm×200mm、深さ5mmとした。

【0070】

実施例22では、このプレス加工成形品を2つ合わせ、その中に電解銅箔に負極物質として黒鉛をコーティングしたもの、セパレーター、アルミニウム箔に正極物質としてLiNiCo0.15Al0.05O2をコーティングしたものを順次積層し、これに電解液(富山薬品工業株式会社製 1MLiPF6 EC/DEC-1/1)を注入して、200℃、0.4MPa、10秒のヒートシール条件で真空シールしてリチウムイオン二次電池を作製した。この電池に初期充放電特性評価試験と充放電サイクル特性評価試験を実施した。初期充放電特性評価試験は、25℃で初回の充電を行い、その直後に放電を行って充電容量と放電容量の比率を測定し、80%以上を合格とした。充放電サイクル特性評価試験は、25℃で300回の充放電を繰り返した後の放電容量と初回放電容量の比率を測定し、80%以上を合格とした。

【0071】

【表2】

【0072】

実施例22で作製した電池の初期充放電特性評価試験と充放電サイクル特性評価試験の結果は、どちらも80%以上であり、電池として適正に作動することを確認した。

【0073】

以上の実施例1〜22と比較例1〜4により、本発明のステンレス鋼箔は、従来の蓄電デバイス容器用金属箔の主流であるアルミニウム箔では達成し得ない電気容量増大のための薄肉化と、安全性向上のための強度向上を両立するステンレス鋼箔を使用したにも関わらず、蓄電デバイスに必須の温度サイクル試験を課しても、容器外側の面において強固な接着力をラミネート全面において維持して剥離せず、ゴミや異物の混入が無く、クリーン性と意匠性が優れていることを確認できた。

【技術分野】

【0001】

本発明は、高温サイクル耐性、クリーン性、意匠性に優れ、製品不良が少ない蓄電デバイス容器用樹脂被覆ステンレス鋼箔に関する。

【背景技術】

【0002】

電子機器及び電子部品、特に携帯電話、ノート型パソコン、ビデオカメラ、衛星通信、電気・ハイブリッド自動車等に、ニッケル-カドニウム、ニッケル-水素、リチウムイオン電池等の2次電池やキャパシタを始めとする蓄電デバイスが広く使用されている。従来、ニッケル-カドニウム、ニッケル-水素等の強アルカリ電解質を使用する2次電池では、ニッケルめっきした冷延鋼板からなるケースやプラスチックケースが使用されてきた。また、リチウムイオン電池のように非水電解質を使用する電池でも、アルミニウムパウチに内蔵された電解質をプラスチックケースで包んだり、ニッケルめっき鋼板やステンレス鋼板ケースが使用されている。

【0003】

近年、電子・電気部品の小型化に伴い2次電池やキャパシタを始めとする蓄電デバイスにも小型化・軽量化が要望されるようになった。これらの動向の中で、容器の薄肉化は、限定された容積により多くの電解液やイオンを搭載し、電気容量を増大できるツールとして注目されている。しかし、薄肉化により容器の強度が低下すると、外力や突き刺しが加えられた際に変形、破壊して内容物電解液の液漏れが発生する危険性がある。電解液の液漏れは、蓄電デバイスが内蔵された装置に甚大な障害を与える可能性が高い。そのため、容器の部材がプラスチックやアルミニウムである場合、肉厚が200μm以下では強度が不十分であり、さらなる薄肉化には強度の高い材料が必要である。また、量産を考慮すると汎用材料であることが好ましい。

【0004】

これらの要求特性を満たす材料としてステンレス鋼箔がある。ステンレス鋼箔は、ステンレス鋼を200μm厚み以下にまで薄肉化した箔であり、ステンレス鋼の引張強さ、ビッカース硬さは、一般にプラスチックやアルミニウムの2〜10倍で高強度であるため、蓄電デバイス容器の薄肉材料として有望である。今後の蓄電デバイス開発において、電気容量増大のための薄肉化と、安全性向上のための強度向上を両立するためには、ステンレス鋼箔は必須であるともいえる。

【0005】

従来技術における小型化・軽量化が進んだ蓄電デバイスの代表的なものとしてリチウムイオン2次電池が挙げられ、その容器用の金属箔が特許文献1〜4等に開示されている。これらの技術で示されているように、金属箔を用いた蓄電デバイスの容器は、金属箔の両面に樹脂を被覆することが一般的である。容器の外面側に被覆する樹脂で絶縁性や耐食性といった外装の保護、ラベルとしての意匠性、及び加工性等を付与し、内面側の樹脂でパッキングして容器を成形するためのヒートシール性を付与している。

【0006】

また、近年の電子製品、特にリチウムイオンを用いた蓄電デバイスでは、ゴミや異物の混入をはじめとする何らかの製品不良が原因と考えられる火災、異常発熱、破裂事故が数多く報告されている。内容物や容器に異常をきたす上に製品の外観不良も招くため、いかにしてゴミや異物を排除して優れたクリーン性を達成し、かつ樹脂と金属箔との接着欠陥を無くして製品不良を出さないかが重要である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10-208708号公報

【特許文献2】特開2001-30407号公報

【特許文献3】特開2001-266809号公報

【特許文献4】特開2000-123800号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、両面に樹脂を被覆した蓄電デバイス容器用途の金属箔では、特許文献1〜4に示されているように容器の少なくとも片面、特に容器の外側の面はドライラミネート、もしくはウェットラミネートと呼ばれる方法で樹脂を被覆している。これらの方法では、基材となる金属箔への接着剤塗布、樹脂フィルム貼り合せ、加熱硬化、溶媒乾燥、養生等を必要とし、材料や工程が多く、煩雑であるため、ゴミや異物を混入し易い課題がある。さらに、これらの方法では、接着剤抜けによる接着不良部が発生する懸念が強く、また、接着力自体も熱ラミネートと比較して一般的に低いため、製品不良につながる場合がある。

【0009】

一方、熱圧着により樹脂を被覆する熱ラミネートでは、工程数が少なくラミネート装置が簡潔であるため、装置及び材料へのゴミや異物の混入を防ぎ易く、優れたクリーン性の達成が容易で、かつ接着欠陥無く、均一で良好に接着することができるため、熱ラミネートで樹脂を被覆することが有効である。

【0010】

しかし、熱ラミネートにより、樹脂を金属箔へ直接被覆した場合は、次のような課題が発生する。蓄電デバイスの安全規格には、温度サイクル試験を課す場合が多く、合衆国エネルギー省による「Freedom CAR Electrical Energy Storage System Abuse Test Manual for Electric and Hybrid Electric Vehicle Applications」で例示すると、リチウムイオン2次電池においては、-40℃と80℃での温度サイクル試験を規定している。樹脂を熱ラミネートにより被覆した金属箔に、樹脂のガラス転移点近傍、もしくはそれ以上の温度を含む温度サイクル試験を課した場合、樹脂の熱膨張と収縮が金属箔のそれと比較して非常に大きくなるため、樹脂が金属箔に引っ張られる、もしくは圧縮される応力が発生し、樹脂の剥離を誘発する反り等の応力歪が発生する。そして、金属箔への熱ラミネートに使用される樹脂の大部分は、ガラス転移点がこれらの温度域に入るか、その近傍であるため、樹脂が剥離する場合が多い。

【0011】

さらに、ステンレス鋼箔はアルミニウム箔よりも硬く、熱膨張、収縮が小さいため、よりこの傾向が顕著となる。アルミニウム箔のヤング率及び剛性率は、ステンレス鋼箔と比較して1/4〜1/3程度であり、かつ線膨張係数も30〜100%程度大きくなって、樹脂の熱膨張、収縮が緩和され易い。そのため、温度サイクル試験を課した際に発生する応力歪は、アルミニウム箔の場合よりもステンレス鋼箔の方がはるかに大きく、厳しくなるため、被覆している樹脂の剥離が非常に発生し易い。

【0012】

特に、蓄電デバイス容器用途においては、容器内面側にはヒートシールで容器成形する目的でポリエチレンやポリプロピレンが被覆されており、これらの熱膨張、収縮はステンレス鋼箔のそれよりも大きいため、温度サイクル試験を課した際、容器外面側に被覆した樹脂にとっては、ステンレス鋼箔単体の場合よりも、剥離を誘発する反り等の応力歪が、より大きくなり悪化する。このように、従来技術の熱ラミネートでは蓄電デバイス用途にステンレス鋼箔を使用する場合に特有の、温度サイクル耐性について課題があった。

【0013】

また、熱ラミネートで樹脂を被覆する場合は、樹脂が溶融するまで高温に加熱するため、加熱時と実使用時の温度差が大きくなり、樹脂と基材の金属箔の熱収縮差が大きく、本質的に剥離を発生させ易い。特に、樹脂が結晶性の場合は、結晶化に伴う体積収縮が加わるため、より悪化する場合がある。また、樹脂はフィルムに成形されて被覆されることが多いが、一度溶融すると、加工性等の特性を考慮して制御した延伸倍率や結晶化度が大きく狂うため、好ましくない。

【0014】

そこで、本発明は、上述の問題を解決し、ステンレス鋼箔を基材に用いた熱ラミネートによる樹脂被覆材料を蓄電デバイス容器に適用できる、温度サイクル耐性に優れた樹脂被覆ステンレス鋼箔を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者らは、熱ラミネートで樹脂組成物を被覆したステンレス鋼箔に温度サイクル試験を課し、樹脂組成物の剥離状況を詳細に解析した結果、樹脂組成物に、加熱により接着力を発現する接着剤を塗布したものにおいては、接着剤層が樹脂組成物とステンレス鋼箔との熱膨張、収縮差が原因の応力歪を緩衝する役割を果たすため、樹脂組成物の剥離を抑制することを見出し、この知見に基づいて本発明に至った。本発明のステンレス鋼箔では、蓄電デバイス容器用として使用するために、接着剤(B)を塗布した樹脂組成物(A)を被覆したステンレス鋼箔の逆側の面に、適宜クロメート処理等の表面処理を施し、ポリエチレン、もしくはポリプロピレン等の樹脂を被覆する(図1)。一方、両面に樹脂を被覆した蓄電デバイス容器用金属箔として特許文献1〜4に記載されているアルミニウム箔においては、容器の外側の面に被覆した樹脂の目的は、脆弱なアルミニウム箔の破断を防ぐ補強材となる等、加工性を向上させる役割が主である。金属箔自体の強度が高く、補強材の必要がないステンレス鋼箔におけるものとは、要求される特性と目的が全く異なり、従来技術では、ステンレス鋼箔を用いた蓄電デバイス容器の製造において、容器外側の面に被覆した樹脂の剥離やゴミ等の異物混入等、課題が発生する。本発明はこれらの課題を解決するものであり、蓄電デバイス容器用のステンレス鋼箔において、正常な製品を安定的に、かつ既存の装置でも困難無く製造し、提供することができる。即ち、本発明の要旨とするところは以下のとおりである。

(1) ステンレス鋼箔の両面に樹脂をラミネートしてなる樹脂被覆ステンレス鋼箔であって、蓄電デバイス容器に加工した際に、該容器の外側となるステンレス箔の面上に、加熱により接着力を発現する接着剤(B)層を介して、ポリオレフィン、ポリエステル、ポリアミド、ポリイミドから選ばれる1種又は2種以上の樹脂を合計で50質量%以上含有する樹脂組成物(A)層を熱ラミネートによる積層をしてなることを特徴とする蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(2) 前記樹脂組成物(A)層の厚み(ta)と接着剤(B)層の厚み(tb)の比(tb/ta)が、0.01以上0.5以下である(1)に記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(3) 前記樹脂組成物(A)層の引張弾性率(Ea)と接着剤(B)層の引張弾性率(Eb)の比(Ea/Eb)が、Ea/Eb>1である(1)又は(2)に記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(4) 前記樹脂組成物(A)が、ポリエステルを50質量%以上含有する樹脂である(1)〜(3)のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(5) 前記接着剤(B)が、ウレタン系樹脂、エポキシ系樹脂、ナイロン系樹脂、不飽和ポリエステル系樹脂から選ばれる1種又は2種以上である(1)〜(4)のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(6) 前記樹脂組成物(A)層の厚み(ta)が5μm以上200μm以下である(1)〜(5)のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(7) 前記樹脂組成物(A)層の上に、さらに被覆層を有する請求項(1)〜(6)のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

(8) 蓄電デバイス容器の内側となるステンレス箔の面上にラミネートする樹脂がポリオレフィンを50質量%以上含有する樹脂組成物(C)であり、その厚みが10μm以上150μm以下である(1)〜(7)のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【発明の効果】

【0016】

本発明は、蓄電デバイスに必須の温度サイクル試験を課しても、容器外側の面において強固な接着力をラミネート全面において維持して剥離せず、ゴミや異物の混入が無く、クリーン性と意匠性が優れた蓄電デバイス容器用樹脂被覆ステンレス鋼箔を提供することができ、蓄電デバイスの信頼性向上に寄与するものである。

【図面の簡単な説明】

【0017】

【図1】本発明の樹脂被覆ステンレス鋼箔の一例を示す断面模式図である。

【発明を実施するための形態】

【0018】

以下、本発明について詳細に説明する。

【0019】

まず、本発明で使用する樹脂組成物(A)とは、ポリオレフィン、ポリエステル、ポリアミド、ポリイミドから選ばれる1種又は2種以上を合計で50質量%以上含有する樹脂組成物である。これらの樹脂組成物は、蓄電デバイス容器の外側にラミネートする材料として、量産性、絶縁性、加工性や耐疵付き性等の機械特性、化学的な安定性等の観点から好ましい。

【0020】

本発明で使用するポリオレフィンとは、下記(式1)の繰り返し単位を有する樹脂を主成分にした樹脂組成物である。主成分とは、(式1)の繰り返し単位を有する樹脂が、50質量%以上を構成することである。

-CR1H-CR2R3- (式1)

(式中、R1、R2は各々独立に炭素数1〜12のアルキル基又は水素を、R3は炭素数1〜12のアルキル基、アリール基又は水素を示す)

本発明で使用するポリオレフィンは、これらの構成単位の単独重合体でも、2種類以上の共重合体であってもよい。繰り返し単位は、5個以上化学的に結合していることが好ましい。5個未満では高分子効果が発揮し難い。繰り返し単位を例示すると、プロペン、1-ブテン、1-ペンテン、4-メチル-1ペンテン、1-ヘキセン、1−オクテン、1-デセン、1-ドデセン等の末端オレフィンを付加重合した時に現われる繰り返し単位、イソブテンを付加したときの繰り返し単位等の脂肪族オレフィンや、スチレンモノマーの他に、o-メチルスチレン、m-メチルスチレン、p-メチルスチレン、o-エチルスチレン、m-エチルスチレン、o-エチルスチレン、o-t-ブチルスチレン、m-t-ブチルスチレン、p-t-ブチルスチレン等のアルキル化スチレン、モノクロロスチレン等のハロゲン化スチレン、末端メチルスチレン等のスチレン系モノマー付加重合体単位等の芳香族オレフィン等が挙げられる。例示すると、末端オレフィンの単独重合体である低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、架橋型ポリエチレン、ポリプロピレン、ポリブテン、ポリペンテン、ポリへキセン、ポリオクテニレン、ポリイソプレン、ポリブタジエン等が挙げられる。上記単位の共重合体を例示すると、エチレン-プロピレン共重合体、エチレン-ブテン共重合体、エチレン-プロピレン-ヘキサジエン共重合体、エチレン-プロピレン-5-エチリデン-2-ノルボ-ネン共重合体等の脂肪族ポリオレフィンや、スチレン系共重合体等の芳香族ポリオレフィン等が挙げられるが、これらに限定されるものではなく、上記の繰り返し単位を満足していればよい。また、ブロック共重合体でもランダム共重合体でもよい。また、これらの樹脂は単独もしくは2種類以上混合して使用してもよい。

【0021】

取扱性、腐食原因物質のバリア性から最も好ましいのは、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、架橋型ポリエチレン、ポリプロピレンもしくはこれらの2種類以上の混合物である。

【0022】

また、本発明に係るポリオレフィンは、上記のオレフィン単位が主成分であればよく、上記の単位の置換体であるビニルモノマー、極性ビニルモノマー、ジエンモノマーがモノマー単位もしくは樹脂単位で共重合されていてもよい。共重合組成としては、上記単位に対して50質量%以下、好ましくは30質量%以下である。50質量%超では腐食原因物質に対するバリア性等のオレフィン系樹脂としての特性が低下する可能性がある。極性ビニルモノマーの例としては、アクリル酸、アクリル酸メチル、アクリル酸エチル等のアクリル酸誘導体、メタクリル酸、メタクリル酸メチル、メタクリル酸エチル等のメタクリル酸誘導体、アクリロニトリル、無水マレイン酸、無水マレイン酸のイミド誘導体、塩化ビニル等が挙げられる。

【0023】

本発明に係るポリエステルとは、ヒドロキシカルボン酸化合物残基のみを、また、ジカルボン酸残基及びジオール化合物残基を、あるいは、ヒドロキシカルボン酸化合物残基とジカルボン酸残基及びジオール化合物残基とをそれぞれ構成ユニットとする熱可塑性ポリエステルである。また、これらの混合物であっても良い。

【0024】

ヒドロキシカルボン酸化合物残基の原料となるヒドロキシカルボン酸化合物を例示すると、p-ヒドロキシ安息香酸、p-ヒドロキシエチル安息香酸、2-(4-ヒドロキシフェニル)-2-(4'-カルボキシフェニル)プロパン等が挙げられ、これらは単独で使用しても、また、2種類以上を混合して使用しても良い。

【0025】

また、ジカルボン酸残基を形成するジカルボン酸化合物を例示すると、テレフタル酸、イソフタル酸、オルソフタル酸、1,4-ナフタレンジカルボン酸、2,3-ナフタレンジカルボン酸、2,6-ナフタレンジカルボン酸、2,7-ナフタレンジカルボン酸、ジフェン酸、ジフェニルジカルボン酸、ジフェノキシエタンジカルボン酸等の芳香族ジカルボン酸及びアジピン酸、ピメリン酸、セバシン酸、アゼライン酸、デカンジカルボン酸、マロン酸、コハク酸、リンゴ酸、クエン酸等の脂肪族ジカルボン酸、シクロヘキサンジカルボン酸等の脂環式ジカルボン酸等が挙げられ、これらは単独で使用しても、また、2種類以上を混合して使用しても良い。

【0026】

次に、ジオール残基を形成するジオール化合物を例示すると、2,2-ビス(4-ヒドロキシフェニル)プロパン(以下、「ビスフェノールA」と略称する)、ビス(4-ヒドロキシフェニル)メタン、ビス(2-ヒドロキシフェニル)メタン、o-ヒドロキシフェニル-p-ヒドロキシフェニルメタン、ビス(4-ヒドロキシフェニル)エーテル、ビス(4-ヒドロキシフェニル)スルホン、ビス(4-ヒドロキシフェニル)スルフィド、ビス(4-ヒドロキシフェニル)ケトン、ビス(4-ヒドロキシフェニル)ジフェニルメタン、ビス(4-ヒドロキシフェニル)-p-ジイソプロピルベンゼン、ビス(3,5-ジメチル-4-ヒドロキシフェニル)メタン、ビス(3-メチル-4-ヒドロキシフェニル)メタン、ビス(3,5-ジメチル-4-ヒドロキシフェニル)エーテル、ビス(3,5-ジメチル-4-ヒドロキシフェニル)スルホン、ビス(3,5-ジメチル-4-ヒドロキシフェニル)スルフィド、1,1-ビス(4-ヒドロキシフェニル)エタン、1,1-ビス(3,5-ジメチル-4-ヒドロキシフェニル)エタン、1,1-ビス(4-ヒドロキシフェニル)シクロヘキサン、1,1-ビス(4-ヒドロキシフェニル)-3,3,5-トリメチルシクロヘキサン、1,1-ビス(4-ヒドロキシフェニル)-1-フェニルエタン、ビス(4-ヒドロキシフェニル)フェニルメタン、2,2-ビス(4-ヒドロキシフェニル)プロパン、2,2-ビス(4-ヒドロキシフェニル)ブタン、2,2-ビス(3,5-ジメチル-4-ヒドロキシフェニル)プロパン、2,2-ビス(3,5-ジクロロ-4-ヒドロキシフェニル)プロパン、2,2-ビス(3,5-ジブロモ-4-ヒドロキシフェニル)プロパン、2,2-ビス(3-メチル-4-ヒドロキシフェニル)プロパン、2,2-ビス(3-クロロ-4-ヒドロキシフェニル)プロパン、2,2-ビス(3-ブロモ-4-ヒドロキシフェニル)プロパン、1,1,1,3,3,3-ヘキサフルオロ-2,2-ビス(4-ヒドロキシフェニル)プロパン、4,4'-ビフェノール、3,3',5,5'-テトラメチル-4,4'-ジヒドロキシビフェニル、4,4'-ジヒドロキシベンゾフェノン等の芳香族ジオール及びエチレングリコール、トリメチレングリコール、プロピレングリコール、テトラメチレングリコール、1,4-ブタンジオール、ペンタメチレングリコール、ネオペンチルグリコール、ヘキサメチレングリコール、ドデカメチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、水添ビスフェノールA等の脂肪族ジオール、シクロヘキサンジメタノール等の脂環族ジオール等が挙げられ、これらは単独で使用することも、また、2種類以上を混合して使用することもできる。また、これらから得られるポリエステル樹脂を単独で使用しても、2種類以上混合して使用しても良い。

【0027】

本発明に係るポリエステルは、これらの化合物又はその組合せにより構成されていれば良いが、中でも芳香族ジカルボン酸残基とジオール残基より構成される芳香族ポリエステル樹脂であることが、加工性、熱的安定性の観点から好ましい。

【0028】

また、本発明に係るポリエステルは、トリメシン酸、ピロメリット酸、トリメチロールエタン、トリメチロールプロパン、トリメチロールメタン、ペンタエリスリトール等の多官能化合物から誘導される構成単位を少量、例えば2mol%以下の量を含んでいても良い。

【0029】

耐熱性や加工性の面から、これらのジカルボン酸化合物、ジオール化合物の組合せの中で最も好ましい組合せは、テレフタル酸50〜95mol%、イソフタル酸及び/又はオルソフタル酸50〜5mol%のジカルボン酸化合物と、炭素数2〜5のグリコールのジオール化合物との組合せである。

【0030】

本発明に係る好ましいポリエステルを例示すると、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート、ポリシクロヘキシレンジメチレンテレフタレート、ポリエチレン-2,6-ナフタレート、ポリブチレン-2,6-ナフタレート等が挙げられるが、中でも適度の機械特性、ガスバリア性、及び金属密着性を有するポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレン-2,6-ナフタレート、ポリブチレン-2,6-ナフタレートが最も好ましい。

【0031】

本発明に係るポリアミドとは、脂肪族系ポリアミド樹脂であり、ポリヘキサメチレンジアミンテレフタルアミド、ポリヘキサメチレンジアミンイソフタルアミド、キシレン基含有ポリアミドのような芳香族ポリアミド樹脂およびそれらの変性物またはそれらの混合物等があげられる。具体的に例示すると、ナイロン6、ナイロン6・6、ナイロン6・10、ナイロン6・12、ナイロン11、ナイロン12、ナイロン4・6が挙げられる。例えば、ナイロン6、ナイロン66、ナイロン69、ナイロン46、ナイロン610、ナイロン12、ポリメタキシレンアジバミドやこれら各成分を共重合したものやブレンドしたもの等を挙げることができる。

【0032】

本発明に係るポリイミドとは、ポリイミド系樹脂全般であり、ベンゼン-1,2,4,5-テトラカルボン酸無水物にジアミン化合物を反応させて生成したポリイミド樹脂、及び構造中にイミド基を有するポリマーからなる樹脂を言う。具体的に例示すると、ポリイミド、ポリアミドイミド、ポリエーテルイミド、ポリシロキサンイミド、ポリベンズイミダゾールイミド等を挙げることができる。

【0033】

樹脂組成物(A)では、特にポリエステルが耐薬品性、耐熱性、加工性、価格のバランスが優れているため、好ましい。

【0034】

さらに、本発明で使用する樹脂組成物(A)には、目的に応じて、酸化防止剤、熱安定剤、光安定剤、離型剤、滑剤、顔料、難燃剤、可塑剤、帯電防止剤、抗菌抗カビ剤等を適正量添加することも可能である。

【0035】

本発明で使用する樹脂組成物(A)は、単一層でも複数層でも構わない。ポリオレフィン、ポリエステル、ポリアミド、ポリイミド等の異なる樹脂を被覆した複数層でも構わない。

【0036】

樹脂組成物(A)は単一層であっても複数層であっても、全層厚みで5〜200μmの範囲が好ましく、さらに好ましくは10〜100μmの範囲である。5μm未満では加工性、意匠性、絶縁性等の機能の付与が不十分である場合があり、200μmより厚いと加工性が悪くなる場合がある等、蓄電デバイス容器用部材として不適切となる恐れがあり、経済メリットも発現し難い。また、樹脂組成物(A)は、蓄電デバイス容器の最外面になるので、接着剤(B)を塗布する反対側の面に、アクリルフィルム等を積層して耐候性を向上したり、ハードコートフィルムを積層、もしくはハードコート剤を塗布して表面硬度を向上したり、印刷層を設けて意匠性を向上したり、コロナ処理を施して印刷性を向上したり、あるいは難燃、可塑、帯電防止、抗菌抗カビ層を積層することもできる。

【0037】

次に、本発明で使用する接着剤(B)は、加熱により接着力を発現するものであれば特に限定されるものではない。加熱により接着力を発現する接着剤であれば、接着面全面において樹脂組成物(A)とステンレス鋼箔との熱膨張、収縮差を原因とする応力歪を緩衝する作用があり、熱ラミネートした樹脂組成物(A)の剥離を抑制する効果が得られる。加熱により接着力を発現する接着剤としては、ホットメルトなどの熱可塑性樹脂タイプ、熱硬化性樹脂タイプ、あるいは2液混合の熱接着性タイプなどの接着剤が挙げられる。接着力を発現する温度は、樹脂組成物(A)の融点より低ければよいが、融点より10℃以上低い温度であることが好ましい。一般的には、接着力を発現する温度は400℃以下が好ましい。

【0038】

加熱により接着力を発現する接着剤は、加熱された際に、接着剤がステンレス箔表面の凹凸に入り込む投錨効果(アンカー効果)、又は/及び官能基の極性による水素結合やイオン結合、又は/及び化学反応による共有結合などで接着力を発揮するものであり、熱硬化性樹脂、熱可塑性樹脂、反応性樹脂組成物などを用いることができるが、このような接着力を発揮する上で、イソシアネート基、アミド基、エポキシ基、フェノール基、カルボニル基、酸無水物基、などを含むものが好ましい。ウレタン系、エポキシ系、フェノール系、ナイロン系又は不飽和ポリエステル系接着剤が、樹脂組成物への塗布や入手のし易さ、価格の観点から好ましい。また、ステンレス鋼箔、樹脂組成物(A)との接着性、及び緩衝層としての柔軟性の観点から、ウレタン系、ナイロン系、不飽和ポリエステル系の接着剤がさらに好ましい。

【0039】

ウレタン系接着剤とは、イソシアネート基を有する接着剤であればよく、特に限定されるものではなく、熱硬化型接着剤、熱可塑性型接着剤などのいずれでもよいが、具体的に例示すると、メチレン-ビス(p-フェニレンジイソシアネート)、ヘキサメチレンジイソシアネート、1,6-ヘキサメチレンジイソシアネート、2,4-トリレンジイソシアネート、トルエンジイソシアネート、1-クロロフェニルジイソシアネート、1,5-ナフチレンジイソシアネート、チオジプロピルジイソシアネート、エチルベンゼン-α-2-ジイソシアネート、4,4’,4’’-トリフェニルメタントリイソシアネート等を含有する接着剤が挙げられる。ウレタン系接着剤は、イソシアネート基とステンレス鋼箔表面の水酸基との間の相互作用と、接着剤がステンレス箔表面の凹凸に入り込む投錨効果(アンカー効果)により、良好な接着を実現し、かつ樹脂組成物(A)とも良好に接着し、かつ応力緩衝層として適切な柔軟性を有する。

【0040】

エポキシ系接着剤とは、エポキシ基を有する接着剤であればよく、特に限定されるものではないが、一般的には熱硬化型樹脂であり、具体的に例示すると、ビスフェノールAとエピクロルヒドリンとをアルカリ存在下で反応したビスフェノール系、その他ノボラック系等が挙げられる。エポキシ系接着剤は、エポキシ基やグリシジル基などとステンレス鋼箔表面の水酸基との間の相互作用と、接着剤がステンレス箔表面の凹凸に入り込む投錨効果(アンカー効果)により、良好な接着を実現し、かつ樹脂組成物(A)とも良好に接着する。

【0041】

フェノール系接着剤とは、フェノール系化合物を有する接着剤であればよく、特に限定されるものではないが、一般的には熱硬化型樹脂であり、具体的に例示すると、フェノールにホルムアルデヒドを反応させ、ヘキサメチレンテトラミン等により硬化されたレゾール、レジトール、レジット、ノボラック等を含む接着剤が挙げられる。

【0042】

ナイロン系接着剤とは、アミド基を有する接着剤であればよく、特に限定されるものではなく、熱硬化型接着剤、熱可塑性型接着剤などのいずれでもよいが、具体的に例示すると、ナイロン6、ナイロン6・6、ナイロン6・10、ナイロン6・12、ナイロン11、ナイロン12、ナイロン4・6が挙げられる。例えば、ナイロン6、ナイロン66、ナイロン69、ナイロン46、ナイロン610、ナイロン12、ポリメタキシレンアジバミドやこれら各成分を共重合したものやブレンドしたもの等を挙げることができる。ナイロン系接着剤は、アミド基とステンレス鋼箔表面の水酸基との間の相互作用と、接着剤がステンレス箔表面の凹凸に入り込む投錨効果(アンカー効果)により、良好な接着を実現し、かつ樹脂組成物(A)とも良好に接着し、かつ応力緩衝層として適切な柔軟性を有する。

【0043】

不飽和ポリエステル系接着剤とは、不飽和基を有するポリエステルであればよく、特に限定されるものではないが、一般的には熱可塑性樹脂タイプであるが、架橋剤を用いた熱硬化型タイプなどでもよく、具体的に例示すると無水マレイン酸等の不飽和-塩基酸とエチレングリコール等の多価アルコールとの重縮合で得られもの等が挙げられる。これらの接着剤は単独で使用しても、また、2種類以上を混合して使用しても良い。不飽和ポリエステル系接着剤は、カルボニル基などとステンレス鋼箔表面の水酸基との間の相互作用と、接着剤がステンレス箔表面の凹凸に入り込む投錨効果(アンカー効果)により、良好な接着を実現し、かつ樹脂組成物(A)とも良好に接着し、かつ応力緩衝層として適切な柔軟性を有する。

【0044】

さらに、本発明で使用する接着剤(B)には、目的に応じて、硬化剤、硬化触媒、可撓性付与剤、充填剤、希釈剤、熱安定剤、光安定剤、顔料、難燃剤、可塑剤、帯電防止剤、抗菌抗カビ剤等を適正量添加することも可能である。

【0045】

樹脂組成物(A)に接着剤(B)を塗布する方法は、特に限定されるものではないが、具体的に例示すると、(1)接着剤(B)をTダイス付きの押し出し機で溶融混練してフィルム状にし、押し出し直後に樹脂組成物(A)に熱圧着する方法。この場合、複数層の同時押出しでも構わない。(2)接着剤(B)を溶融、もしくは溶媒に溶解してバーコーター、ロールコーター、スピンコーター、又はスプレー等で樹脂組成物(A)にコーティングする方法。(3)事前に接着剤(B)を押し出しもしくは成形したシート又はフィルムを樹脂組成物(A)に熱圧着する方法。この場合、1軸もしくは2軸方向に延伸しても、複数層に積層しておいてもよい。(4)溶融、もしくは溶媒に溶解した接着剤(B)に樹脂組成物(A)を浸漬する方法等により、塗布することが可能である。中でも、作業能率から好ましいのは、上記(1)及び(2)の方法である。

【0046】

樹脂組成物(A)に接着剤(B)を塗布する厚みは、特に限定されるものではないが、樹脂組成物(A)の厚み(ta)と接着剤(B)の厚み(tb)において、tb/taが0.01以上0.5以下であることが好ましい。0.01以下ではステンレス鋼箔との接着力が不足して剥離が発生し易く、0.5より大きいと、熱ラミネートによって接着剤がはみ出したり、被覆後の樹脂組成物(A)の表面が凹む等の外観不良を招き易く、また何らかの原因で接着剤がゲル化した場合、大きな塊となり、異物となり易い。

【0047】

また、樹脂組成物(A)の引張弾性率(Ea)と接着剤(B)の引張弾性率(Eb)において、Ea/Eb>1であることが好ましい。Ea/Eb≦1では、樹脂組成物(A)とステンレス鋼箔との間の応力歪を緩衝する接着剤(B)の役割が弱くなり、剥離が発生し易い。引張弾性率は、樹脂組成物(A)、接着剤(B)を適正な厚みにフィルム、もしくはシート成形し、JIS K7127により測定した。

【0048】

本発明に係るステンレス鋼箔は、オーステナイト系(SUS301、304、316等)、フェライト系(SUS430等)、マルテンサイト系(SUS410等)のいずれでもよく、熱処理、圧延も自由に行なうことができ、容器としての加工性と強度の観点から、厚さが200μm以下10μm以上であることが好ましい。

【0049】

本発明で使用するステンレス鋼箔の表面には、下地処理をしておいても良い。下地処理をすることにより、接着剤(B)とステンレス鋼箔との化学的な密着力を増加できる。具体的には、必要に応じてステンレス鋼箔表面の油分、スケール除去処理をしたり、又はその後、化成処理する方法が下地処理として挙げられる。スケール除去処理法を例示すると、酸洗、サンドブラスト処理、グリッドブラスト処理等、化成処理法を例示するとクロメート処理、Cr+6を使用しないノンクロメート処理、ストライクめっき処理、エポキシプライマー処理、シランカップリング処理、チタンカップリング処理等が挙げられる。

【0050】

図1に、本発明の蓄電デバイス容器用樹脂被覆ステンレス鋼箔の構成例を示す。図1は断面図であるが、この例では、ステンレス鋼箔1の容器の外側となる面上に樹脂組成物(A)が接着剤(B)を介して熱ラミネートされており、反対側の面はクロメートなどの表面処理4をされた上にポリエチレンやポリプロピレンなどの樹脂組成物が熱ラミネートその他の方法で形成されている。

【0051】

ステンレス鋼箔に、接着剤(B)を塗布した樹脂組成物(A)を被覆する方法は、加熱して圧着する熱ラミネートであればよく、特に限定されるものではないが、接着剤(B)を可塑化して十分なアンカー効果を発現させたり、接触面積を増やしてステンレス鋼箔との物理的、及び化学的な相互作用を増強するために、接着剤(B)の融点、硬化開始温度、もしくは接着開始温度以上400℃以下にステンレス鋼箔を加熱し、接着剤(B)を塗布した樹脂組成物(A)と貼り合せて加圧することが好ましい。さらに好ましくは、接着剤(B)の融点、硬化開始温度、もしくは接着開始温度より10℃高い温度以上樹脂組成物(A)の融点以下の温度で熱ラミネートすることである。また、装置周辺のクリーン度はクラス10000以下であることが好ましい。

【0052】

また、容器内面側へラミネートされる樹脂は、特に限定されるものではないが、上述のポリオレフィンを50質量%以上含有し、厚みが10μm以上150μm以下である樹脂組成物(C)が好ましい。10μm以下ではヒートシールで容器成形した際のシール部の強度が不足し、150μm以上ではシール部からの水分透過が大きくなって、蓄電デバイスに悪影響を及ぼし易い。ラミネート方法も特に限定されるものではなく、熱ラミネート、ドライラミネート、ウェットラミネート等、既存の技術を用いることができる。また、容器外面側と同様の下地処理をステンレス鋼箔の表面にしておいても良い。この場合、好ましい処理としてクロメート処理、Cr+6を使用しないノンクロメート処理等が挙げられる。

【0053】

また、ステンレス鋼箔の容器形状への成形方法はプレス加工、しごき加工、絞り加工等、従来の方法が使用でき、特に限定されるものではない。容器の形状は直方体の角筒形状、円筒形状等、特に限定されるものではない。また、容器としての使用においては蓋と底とを合わせて密閉するのが好ましい。この際、プレス加工等で絞られたステンレス鋼箔同士を貼り合せても良いし、片方だけ絞られていても良い。また、密閉する方法としては従来の接着方法を使用することができ、具体的には接着剤を使用して接着する方法、ヒートシールにより熱融着で接着する方法等が挙げられ、特に限定されるものではないが、製造性の面からヒートシールが好ましい。ヒートシールする場合には、樹脂組成物(C)がラミネートされている面同士を合わせるのが好ましい。

【実施例】

【0054】

次に、実施例及び比較例に基づいて、本発明をより具体的に説明するが、本発明は下記実施例にのみ限定されるものではない。

【0055】

本実施例及び比較例に使用するステンレス鋼箔は全て、厚みが50μmのSUS304BAを使用した。

【0056】

実施例1、4〜14、16〜22では、ナイロン系接着剤(ダイセル・デグサ株式会社製ダイアミド470-1)をクレゾールとキシレンの質量比70:30の混合溶剤に15質量%の濃度で溶解し、乾燥後膜厚が1μmとなるように樹脂組成物(A)に塗布した。これを接着剤側がステンレス鋼箔と接するようにして、各々ラミネート温度の欄に示される温度にステンレス鋼箔を加熱し、1MPaの圧力でステンレス鋼箔に熱圧着して熱ラミネートした。

【0057】

実施例2では、ウレタン系接着剤(日本ポリウレタン工業株式会社製ニッポラン3022)を、乾燥後膜厚が1μmとなるように樹脂組成物(A)に塗布した。これを接着剤側がステンレス鋼箔と接するようにして、200℃にステンレス鋼箔を加熱し、1MPaの圧力でステンレス鋼箔に熱圧着して熱ラミネートした。

【0058】

実施例3では、不飽和ポリエステル系接着剤として、エチレングリコールを2.0質量%、ヘキサヒドロ無水フタル酸を51.0質量%、グリシジルメタクリレートを47.0質量%、N,N-ジメチルベンジルアミンを0.9質量%、ハイドロキノンを0.2質量%、酢酸エチルを20質量%で混合した溶液を80℃で10時間反応させ、これを冷却したものを20質量%の濃度となるように酢酸エチルで溶解し、乾燥後膜厚が1μmとなるように樹脂組成物(A)に塗布した。これを接着剤側がステンレス鋼箔と接するようにして、200℃にステンレス鋼箔を加熱し、1MPaの圧力でステンレス鋼箔に熱圧着して熱ラミネートした。

【0059】

実施例15では、エポキシ系接着剤(ナガセケムテックス株式会社製EM-150)を、乾燥後膜厚が1μmとなるように樹脂組成物(A)に塗布した。これを接着剤側がステンレス鋼箔と接するようにして、200℃にステンレス鋼箔を加熱し、1MPaの圧力でステンレス鋼箔に熱圧着して熱ラミネートした。

【0060】

比較例1、4では、ドライラミネート接着剤(東洋モートン株式会社製:AD502/CAT10)の塗布量を4g/m2としてドライラミネートした。比較例2では、ウェットラミネート接着剤(住友精化株式会社製、ザイクセンA)の乾燥後塗布量2g/m2 として、ステンレス鋼箔と樹脂組成物(A)を貼り合わせて乾燥し、ウェットラミネートした。比較例3では、樹脂組成物(A)を250℃にステンレス鋼箔を加熱し、1MPaの圧力で直接ステンレス鋼箔に熱圧着して熱ラミネートした。

【0061】

樹脂組成物(A)として、実施例1〜3、7、9、11〜18、21、22、比較例1〜3では延伸したポリエチレンテレフタレートフィルム(帝人デュポンフィルム株式会社製テフレックス、以下延伸PET)を、実施例8、10では延伸PETを株式会社東洋精機製作所製の二軸延伸試験装置を用いて150℃に加熱しながらフィルムの押出し方向とその垂直方向にそれぞれ2〜3倍の範囲で延伸して厚さが5μm、3μmとなるように成形したものを、実施例4では延伸したナイロンフィルム(東洋紡績株式会社製ハーデンN1100、以下延伸ナイロン)を、実施例5では延伸したポリプロピレンフィルム(東洋紡績株式会社製パイレンP2111、以下延伸PP)を、実施例6、19、20ではポリイミドフィルム(東レ・デュポン株式会社製カプトン50H/V、以下ポリイミド)を、各々使用した。比較例4では、メラミン樹脂シート(大日本印刷株式会社製メラミン系樹脂FRPプリプレグシート、以下メラミン)を200℃、2MPaの圧力で加圧して厚みを50μmまで薄く成形し、これを樹脂組成物(A)とした。

【0062】

実施例21では、樹脂組成物(A)の上に、ハードコート剤(日東紡績株式会社製SSG HB31B)を、バーコーターを用いて乾燥後膜厚が5μmとなるように塗布し、25℃湿度60%の室内で3日間養生し、これを被覆層とした。

【0063】

実施例22では、容器の内面側にクロメート処理を施し、その上に厚さ50μの変性ポリプロピレンフィルム(東セロ株式会社製アドマーQE060C#50)を175℃、1MPaの圧力でステンレス鋼箔に熱圧着した。クロメート処理は、無水クロム酸25g/L、硫酸3g/L、硝酸4g/Lからなる常温の浴に、適宜リン酸、塩酸、フッ化アンモニウム等を加えて用い、陰極電流密度25A/dm2、15秒間通電することでクロメート処理層を形成した。

【0064】

引張弾性率は、JIS K7127により測定し、Ea、Ebの大小を比較した。

【0065】

これら実施例と比較例の作製条件を表1に、評価結果を表2に示す。

【0066】

【表1】

【0067】

温度サイクル剥離距離は、作製した樹脂被覆ステンレス鋼箔を昇温して80℃15分保持、冷却して-40℃15分保持を繰り返す温度サイクル試験を6時間課した後の端部剥離の進行距離を測定した。小さい方が好ましく、0.5mm以下を合格とした。

【0068】

外観検査は、作製した樹脂被覆ステンレス鋼箔をプレス加工した後、目視検査し、次の基準で評価した。A:問題無し、B:表面の凹み、もしくは接着剤はみ出しがある、C:表面の凹みと接着剤はみ出しの両方がある、D:ゴミ・異物の混入や接着剤抜け等による接着不良部がある。Aが最も好ましく、C以上を合格とした。

【0069】

プレス加工は、蓄電デバイス容器としてよく使用される角筒容器形状の絞り成形とし、条件は、ダイス142mm×142mmでコーナーR径4mm、ポンチ140mm×140mmでコーナーR径4mm、しわ押え力6トン、潤滑剤はJohnson WAX122とマシン油を1:1に混合したものを用い、プレス速度60mm/分で、ブランクサイズ200mm×200mm、深さ5mmとした。

【0070】

実施例22では、このプレス加工成形品を2つ合わせ、その中に電解銅箔に負極物質として黒鉛をコーティングしたもの、セパレーター、アルミニウム箔に正極物質としてLiNiCo0.15Al0.05O2をコーティングしたものを順次積層し、これに電解液(富山薬品工業株式会社製 1MLiPF6 EC/DEC-1/1)を注入して、200℃、0.4MPa、10秒のヒートシール条件で真空シールしてリチウムイオン二次電池を作製した。この電池に初期充放電特性評価試験と充放電サイクル特性評価試験を実施した。初期充放電特性評価試験は、25℃で初回の充電を行い、その直後に放電を行って充電容量と放電容量の比率を測定し、80%以上を合格とした。充放電サイクル特性評価試験は、25℃で300回の充放電を繰り返した後の放電容量と初回放電容量の比率を測定し、80%以上を合格とした。

【0071】

【表2】

【0072】

実施例22で作製した電池の初期充放電特性評価試験と充放電サイクル特性評価試験の結果は、どちらも80%以上であり、電池として適正に作動することを確認した。

【0073】

以上の実施例1〜22と比較例1〜4により、本発明のステンレス鋼箔は、従来の蓄電デバイス容器用金属箔の主流であるアルミニウム箔では達成し得ない電気容量増大のための薄肉化と、安全性向上のための強度向上を両立するステンレス鋼箔を使用したにも関わらず、蓄電デバイスに必須の温度サイクル試験を課しても、容器外側の面において強固な接着力をラミネート全面において維持して剥離せず、ゴミや異物の混入が無く、クリーン性と意匠性が優れていることを確認できた。

【特許請求の範囲】

【請求項1】

ステンレス鋼箔の両面に樹脂をラミネートしてなる樹脂被覆ステンレス鋼箔であって、蓄電デバイス容器に加工した際に、該容器の外側となるステンレス箔の面上に、加熱により接着力を発現する接着剤(B)層を介して、ポリオレフィン、ポリエステル、ポリアミド、ポリイミドから選ばれる1種又は2種以上の樹脂を合計で50質量%以上含有する樹脂組成物(A)層を熱ラミネートによる積層をしてなることを特徴とする蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項2】

前記樹脂組成物(A)層の厚み(ta)と接着剤(B)層の厚み(tb)の比(tb/ta)が、0.01以上0.5以下である請求項1記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項3】

前記樹脂組成物(A)層の引張弾性率(Ea)と接着剤(B)層の引張弾性率(Eb)の比(Ea/Eb)が、Ea/Eb>1である請求項1又は2に記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項4】

前記樹脂組成物(A)が、ポリエステルを50質量%以上含有する樹脂である請求項1〜3のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項5】

前記接着剤(B)が、ウレタン系樹脂、エポキシ系樹脂、ナイロン系樹脂、不飽和ポリエステル系樹脂から選ばれる1種又は2種以上である請求項1〜4のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項6】

前記樹脂組成物(A)層の厚み(ta)が5μm以上200μm以下である請求項1〜5のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項7】

前記樹脂組成物(A)層の上に、さらに被覆層を有する請求項1〜6のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項8】

蓄電デバイス容器の内側となるステンレス箔の面上にラミネートする樹脂がポリオレフィンを50質量%以上含有する樹脂組成物(C)であり、その厚みが10μm以上150μm以下である請求項1〜7のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項1】

ステンレス鋼箔の両面に樹脂をラミネートしてなる樹脂被覆ステンレス鋼箔であって、蓄電デバイス容器に加工した際に、該容器の外側となるステンレス箔の面上に、加熱により接着力を発現する接着剤(B)層を介して、ポリオレフィン、ポリエステル、ポリアミド、ポリイミドから選ばれる1種又は2種以上の樹脂を合計で50質量%以上含有する樹脂組成物(A)層を熱ラミネートによる積層をしてなることを特徴とする蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項2】

前記樹脂組成物(A)層の厚み(ta)と接着剤(B)層の厚み(tb)の比(tb/ta)が、0.01以上0.5以下である請求項1記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項3】

前記樹脂組成物(A)層の引張弾性率(Ea)と接着剤(B)層の引張弾性率(Eb)の比(Ea/Eb)が、Ea/Eb>1である請求項1又は2に記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項4】

前記樹脂組成物(A)が、ポリエステルを50質量%以上含有する樹脂である請求項1〜3のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項5】

前記接着剤(B)が、ウレタン系樹脂、エポキシ系樹脂、ナイロン系樹脂、不飽和ポリエステル系樹脂から選ばれる1種又は2種以上である請求項1〜4のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項6】

前記樹脂組成物(A)層の厚み(ta)が5μm以上200μm以下である請求項1〜5のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項7】

前記樹脂組成物(A)層の上に、さらに被覆層を有する請求項1〜6のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【請求項8】

蓄電デバイス容器の内側となるステンレス箔の面上にラミネートする樹脂がポリオレフィンを50質量%以上含有する樹脂組成物(C)であり、その厚みが10μm以上150μm以下である請求項1〜7のいずれかに記載の蓄電デバイス容器用樹脂被覆ステンレス鋼箔。

【図1】

【公開番号】特開2010−194759(P2010−194759A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−39868(P2009−39868)

【出願日】平成21年2月23日(2009.2.23)

【出願人】(306032316)新日鉄マテリアルズ株式会社 (196)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月23日(2009.2.23)

【出願人】(306032316)新日鉄マテリアルズ株式会社 (196)

【Fターム(参考)】

[ Back to top ]