Fターム[2C035FD01]の内容

スクリーン印刷機 (4,890) | フラットスクリーン(FS)における被印刷物へのインクの供給及び後処理 (1,597) | スキージの移動によるもの (666)

Fターム[2C035FD01]の下位に属するFターム

スキージの移動に伴いFS版が順次持ち上がるもの (49)

スキージ駆動機構 (162)

Fターム[2C035FD01]に分類される特許

121 - 140 / 455

スクリーン印刷装置およびスクリーン印刷方法

【課題】膜厚を厚くして断面形状のアスペクト比が大きな回路パターンを形成して変換効率の向上を図ることができるとともに残留ペーストを効率よく除去することができるスクリーン印刷装置およびスクリーン印刷方法を提供する。

【解決手段】メタルマスク1における上面に対して所定長さのスキージ14を相対的に摺接させながら回路パターンとなるペーストをメタルマスク1の表面に供給するスキージヘッド13と、メタルマスク1の下面をクリーニングする所定長さを有するクリーニングノズル36と、を備え、メタルマスク1が、各開口部および架橋部が設けられたグリット部と、グリット部が複数、かつ、平行に配列され、各グリット部の長手方向端部の終端開口部に連続する帯状のバスバー部とを有し、クリーニングノズル36が、クリーニングノズル36の長手方向がバスバー部の長手方向に対して平行である。

(もっと読む)

スクリーン印刷機及びスクリーン印刷方法

【課題】マスク上を摺動するスキージによってマスクが引き摺られて移動しても印刷不良が発生しにくいスクリーン印刷機及びスクリーン印刷方法を提供することを目的とする。

【解決手段】スキージ14がマスク13上で摺動した場合にマスク13がスキージ14に引き摺られて移動する移動距離Δがマスク移動距離Δとして記憶部80aに記憶され、この記憶部80aから読み出して得られるマスク移動距離Δだけ基板2の電極3がマスク13のパターン孔13aよりもスキージ14のマスク13に対する移動方向にずれた状態で基板2をマスク13に接触させるようにする。

(もっと読む)

スクリーン印刷装置、スクリーン印刷枠及びスクリーン印刷枠調製方法

【課題】簡単な構成で大判印刷にも対応可能なスクリーン印刷装置、スクリーン印刷枠及びスクリーン印刷枠調製方法を提供する。

【解決手段】所定の枠体に所定の張力で張設されたスクリーンメッシュと、スクリーンメッシュのいずれか一方の面に配置された製版済みのスクリーンマスターとから構成され、スクリーンメッシュを張設する際のテンション強度を、スクリーンマスターを配置する際のテンション強度よりも高くしたことで、大判印刷の際にも強度を十分に保ち、印刷用スクリーンに過度なテンションを付与しなくても精度が確保できる。

(もっと読む)

スクリーン印刷機及びスクリーン印刷機における付着ペースト量計測方法

【課題】マスク上の残存ペースト量の判断を正確に行うことができ、マスク上に必要以上のペーストを補給してしまうことを防止できるようにしたスクリーン印刷機及びスクリーン印刷機における付着ペースト量計測方法を提供することを目的とする。

【解決手段】ペーストPstを基板2に転写させた後、スキージ昇降軸61をマスク13に対して上昇させてスキージ14がマスク13から離間した状態でスキージ昇降軸61の軸方向荷重を測定し、その測定したスキージ昇降軸61の軸方向荷重に基づいてスキージ14に付着したペースト量を算出する。

(もっと読む)

スクリーン印刷機及びスクリーン印刷機におけるマスク設置方法

【課題】マスク支持レールの間隔の調整を行うたびに螺子の着脱を行う必要がなく、マスク設置時の作業性の向上を図ることができるスクリーン印刷機及びスクリーン印刷機におけるマスク設置方法を提供すること目的とする。

【解決手段】基板2を保持する基板保持部24の上方に水平に延びて配置された前後一対のガイド部材31と、これら前後一対のガイド部材31に沿って移動自在に設けられ、互いに平行な姿勢を保持したままその間隔を調整可能な一対のマスク支持レール32と、各マスク支持レール32に設けられ、一対のマスク支持レール32の間隔が調整された状態で、昇降自在に設けられた固定ピン43を上昇位置から下降させてガイド部材31に設けられた固定ピン嵌入孔31bに嵌入させることにより一対のマスク支持レール32をガイド部材31に固定する複数のレール固定装置33を備える。

(もっと読む)

マスククリーニング装置、スクリーン印刷機、マスククリーニング方法及びスクリーン印刷方法

【課題】駆動側リールの回転駆動力が小さくてもペーパー部材のクリーニング領域の更新を行うことができるマスククリーニング装置、スクリーン印刷機、マスククリーニング方法及びスクリーン印刷方法を提供することを目的とする。

【解決手段】ノズル42が格納位置に位置した状態でブレーキ51による従動側リール44の回転規制を解除したうえで、ノズル42をベース部41に対して上昇させて従動側リール44よりペーパー部材48を引き出し、従動側リール44から引き出すことによって進行したペーパー部材48の進行量が所定値に達したことが検出されたとき、ブレーキ51により従動側リール44の回転を規制したうえでノズル42を張り出し位置まで上昇させ、駆動側リール43を従動回転させながら駆動側リール43よりペーパー部材48を引き出してペーパー部材48の新たなクリーニング領域48aをノズル42の上面に位置させる。

(もっと読む)

スクリーン印刷機及びスクリーン印刷機における異物検出方法

【課題】基板上の異物の検査に要する作業時間を短縮して生産性の低下を防止でき、更には「基板2枚流し」に起因する印刷不良の発生を防止することができるスクリーン印刷機及びスクリーン印刷機における異物検出方法を提供すること目的とする。

【解決手段】スキージ14をマスク13に当接させた状態でスキージ昇降軸61をマスク13に対して水平面内に相対移動させることによりスキージ14をマスク13上で摺動させてマスク13上のペーストPstを基板2に転写させつつスキージ昇降軸61の軸方向荷重を測定し、その測定したスキージ昇降軸61の軸方向荷重に基づいて基板2上の異物Qの検出を行う。

(もっと読む)

ペーパー部材進行量検出装置、スクリーン印刷機、ペーパー部材進行量検出方法及びスクリーン印刷方法

【課題】リールから引き出され若しくはリールにより巻き取られることによって進行するペーパー部材の進行量を正確に検出することができるペーパー部材進行量検出装置、スクリーン印刷機、ペーパー部材進行量検出方法及びスクリーン印刷方法を提供することを目的とする。

【解決手段】従動側リール44に巻き付けられたロール状のペーパー部材48の外周面に接触して設けられた回転部材46aと、従動側リール44からのペーパー部材48の引き出しに応じて回転した回転部材46aの回転数を検出する回転数検出部46bと、回転数検出部46bによって検出された回転部材46aの回転数に基づいて、従動リール44から引き出されることによって進行したペーパー部材48の進行量の算出を行う進行量算出部46cを備える。

(もっと読む)

印刷用摺動部材および印刷装置

【課題】比較的高い印刷精度を安定して得ることができる印刷用摺動部材を提供する。

【解決手段】スキージ22は、スクリーンマスクと対向する側の先端部22Aを含む少なくも一部の領域において、スキージ22の先端から走査方向に略垂直な長さ方向Lに沿って延びるスリット21が、幅方向Wに沿って複数設けられている。スリット21は、溝の深さ方向に貫通している(貫通溝となっている)。かかるスリット21を有するスキージ22では、スリットによって挟まれて区分された短冊状部分が複数並んで配置されており、各短冊状部分それぞれが独立して曲げ変形するので、1つの短冊状部分の曲げ変形が、他の短冊状部分の変形を生じさせることが抑制される。

(もっと読む)

スクリーン印刷装置及び被印刷物の搬送・剥離方法

【課題】被印刷シートに印刷材料を印刷し、印刷材料の印刷された被印刷シートをスクリーン版から剥離する工程を、短時間で行えるようにする。

【解決手段】移動機構15によりスライド移動可能に設けられた版離れユニット10に被印刷シート2を支持する支持体を備え、スキージ5により印刷材料の印刷された被印刷シート2をスクリーン版4から剥離するに際し、スキージ5が被印刷シート2の搬送方向に摺動されてゆくとき、スキージ5の移動に追従させ、印刷ステージ3と共に前記支持体を同期させながら移動させることでスクリーン版4から印刷材料の転写された被印刷シート2を剥離する。これにより、印刷材料をスクリーン版4に転写する印刷工程と、印刷材料の転写された被印刷シートをスクリーン版4から剥離する剥離工程とを並行して行うことができるので、生産効率を向上することができる。

(もっと読む)

印刷機、および、印刷方法

【課題】クリーム半田印刷機において、版抜け性を向上させる。

【解決手段】所定パターンの貫通孔110を有する薄い板状のマスク101を用いてクリーム半田を基板に印刷する印刷機100であって、クリーム半田が充填されたマスク101に1.5kHz以上、20kHz以下の低周波振動を印加する印加手段を備える。

(もっと読む)

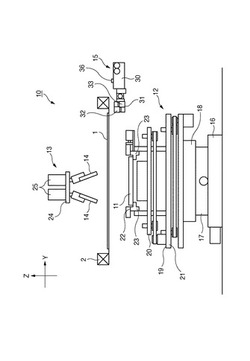

スクリーン印刷装置

【課題】セラミックグリーンシートとの版離れ性を確保してファインな所定印刷パターンが形成できるスクリーン印刷装置を提供する。

【解決手段】固定ステージ11上でセラミックグリーンシート12に所定印刷パターン16を形成するためのスクリーン印刷装置10において、固定ステージ11が吸引孔20を設ける下台部17と、この上にメッシュ部18と、この上に多孔質部19を有し、多孔質部19上に、所定印刷パターン16が形成される部位近傍に孔径φ30〜150μmの多数個の微小貫通孔22を設けた板厚30〜100μmの可撓性金属板21と、この上にセラミックグリーンシート12を載置し、吸引孔20から吸引することで多孔質部19上に可撓性金属板21を吸着固定すると共に、微小貫通孔22を介して可撓性金属板21上にセラミックグリーンシート12を吸着固定する吸着手段を有する。

(もっと読む)

スクリーン印刷機における印刷方法

【課題】スクリーンのサイズを変えずに、搬送方向のサイズが長いプリント基板にも印刷できるようにすること。

【解決手段】プリント基板Pを位置決めし、スクリーン認識用カメラがスクリーン認識マークを、基板認識用カメラ8が基板認識マークを撮像して認識処理し、基板Pとスクリーン1の相対的な位置ズレを補正して位置決めする。次いで、基板Pをスクリーン1下面に密着させ、スキージ5Aを移動させて小さな印刷パターンエリアPA2の印刷パターン孔を介して印刷する。次に、基板Pの上方へ大きな印刷パターンエリアPA1が位置するように移動させて、位置決めする。そして、再びスクリーン認識マーク及び基板認識マークを撮像して認識処理し、同様に、相対的な位置ズレを補正して位置決めし、基板Pをスクリーン1下面に密着させ、スキージ5Bを移動させて大きな印刷パターンエリアPA1の印刷パターン孔を介して印刷する。

(もっと読む)

スクリーン印刷用スキージおよび当該スキージを用いたフラットパネルディスプレイの製造方法

【課題】本発明は、広範囲のスクリーン印刷であっても、コート時のスキージからのペースト落下を防止し、ペースト落下起因のパターン不良なしによる歩留の向上、スクリーン印刷工程の製造効率をあげるスキージおよびプラズマディスプレイパネルの製造方法を提供する。

【解決手段】上記課題を解決するため本発明のスクリーン印刷版は、基板にペーストを印刷する為に用いられるスキージであって、前記スキージの印刷時進行方向の側面に撥水・撥油性を有した層を形成し、前記スキージの印刷版に接する領域には前記層を形成していないことを特徴とする。ここで、この層は、フッ素を主成分とすることを特徴とすることが望ましい。

(もっと読む)

メッシュガードおよびスクリーン印刷機

【課題】マージン領域が小さい場合であっても、試し刷りを行わずに、自動的にはんだの練り合わせを行うことができるメッシュガードおよびスクリーン印刷機を提供することを課題とする。

【解決手段】スクリーン印刷機1は、枠状のフレーム30と、フレーム30の枠内に配置されるマスク32と、フレーム30とマスク32との間に介装されるメッシュ31と、マスク32およびメッシュ31の上面を摺動可能なスキージ22f、22rと、を備える。メッシュガード33は、少なくともメッシュ31を上方から覆う。メッシュガード33の上面をスキージ22f、22rが摺動することにより、回路基板Bに転写する塗布物90の練り合わせを行う。

(もっと読む)

スクリーン印刷機及び印刷方法

【課題】ロール状のフィルムを繰出して印刷機上で印刷し、印刷後乾燥させて、フィルムを巻き取る印刷システムでは、印刷時のフィルム皺の発生を抑制すると共に、印刷されたフィルムが印刷機近傍に位置することになるために、印刷物が掻き取られる恐れがある。

【解決手段】フィルム搬送方向の吸着ステージの両端側を半円形状に加工すると共に、前記端部の近傍に補助ステージを設けてフィルムを吸着保持し、その状態で補助ステージを吸着ステージ面より下方に移動させてフィルムに張力を作用させながら吸着ステージに密着させ、その状態で吸着ステージに吸着保持して、マスク面と位置合わせ後印刷を行う構成とした。

(もっと読む)

導通電極の印刷方法

【課題】基板のスルーホール内に良好な形状の導通電極を印刷することが可能な印刷方法を提供する。

【解決手段】(a)グリーンシートを固定する工程と、(b)メタルマスクを固定する工程と、(c)メタルマスクを押圧しながら第1スキージをメタルマスクに沿って移動させることにより、導電性ペーストをスルーホールの中に充填するとともにスルーホールの上部より上にも堆積する工程と、(d)メタルマスクを押圧しながら第2スキージをメタルマスクに沿って移動させることにより、スルーホールの上に堆積された導電性ペーストの一部を掻き取る工程と、(e)導電性ペーストを乾燥する工程と、(f)グリーンシートを押圧する工程とを備え、工程(d)においては、工程(e)および工程(f)を経た後にスルーホールに導電性ペーストが過不足なく充填されるように、導電性ペーストを掻き取ることを特徴とする導通電極の印刷方法。

(もっと読む)

スクリーン印刷機及びスクリーン印刷方法

【課題】作業実行中の基板位置決め部への基板の進入を確実に防止することができるスクリーン印刷機及びスクリーン印刷方法を提供すること目的とする。

【解決手段】下受けユニット24cが昇降テーブル22aに対する下降位置Q1に位置し、かつ昇降テーブル22aがベーステーブル21dに対する下降位置P1に位置した状態では基板2の搬送方向の上流側から基板位置決めコンベア23に進入する基板2と当接しない位置に位置し、下受けユニット24cが昇降テーブル22aに対する上昇位置Q2に位置し、かつ昇降テーブル22aがベーステーブル21dに対する上昇位置P2に位置した状態では、基板2の搬送方向の上流側から基板位置決めコンベア23に進入する基板2と当接する位置に位置する第1の基板進入規制部材41を基板位置決めコンベア23に設ける。

(もっと読む)

電子部品実装用装置及び電子部品実装用装置による作業方法

【課題】作業実行中の基板位置決め部への基板の進入を確実に防止することができる電子部品実装用装置及び電子部品実装用装置による作業方法を提供すること目的とする。

【解決手段】下受けユニット24cが下降位置Q1に位置した状態では基板2の搬送方向の上流側から基板位置決めコンベア23に進入する基板2と当接しない位置に位置し、下受けユニット24cが上昇位置Q2に位置した状態では、基板2の搬送方向の上流側から基板位置決めコンベア23に進入する基板2と当接する位置に位置する基板進入規制部材(第2の基板進入規制部材44)を下受けユニット24cに設ける。

(もっと読む)

印刷装置および印刷方法

【課題】簡素な構成で複数の基板に対してペーストを高精度で、しかも効率的に印刷することができる印刷装置および印刷方法を低コストで提供する。

【解決手段】1つの印刷ステージ20に対して互いに異なる2つの搬送レーン(つまり、コンベア31A、21A、32Aの搬送経路と、コンベア31B、21B、32Bの搬送経路)が設けられた、いわゆるデュアルレーン構造を有しており、この印刷ステージ20に2つの基板1A、1Bを固定することが可能となっている。そして、基板1Aに対する被印刷パターンの位置ズレと、基板1Bに対する被印刷パターンの位置ズレとの相対差(相対精度差)が許容範囲内である、しかも、印刷ステージ20に固定された基板1A、1Bの相対的な位置ズレ量(相対位置ズレ量)が許容値以下であるときには、1回のスキージ移動により基板1A、1Bへのペースト印刷が一括して行われる。

(もっと読む)

121 - 140 / 455

[ Back to top ]