Fターム[2C057AP12]の内容

インクジェット(粒子形成、飛翔制御) (80,135) | ヘッドの製造 (18,267) | 製造する部品の種類 (1,981) | ノズル (309)

Fターム[2C057AP12]に分類される特許

81 - 100 / 309

液体噴射ヘッドの製造方法及び液体噴射装置

【課題】ヘッド本体を高精度に確実に位置合わせすることができる液体噴射ヘッドの製造方法、及びヘッド本体を高精度に位置合わせすることで液滴の噴射特性を向上した液体噴射装置を提供する。

【解決手段】ポンチによってノズル11を形成する工程をポンチとノズルが形成されるワークとを相対移動させて複数回実施することによってノズル列13を形成し、ヘッド本体10をフレーム20に取り付ける際に、形成順序に応じてノズル列13中から選択した所定のノズル11を基準として複数の各ヘッド本体10の相対的な位置合わせを行うようにする。

(もっと読む)

ノズル基板、ノズル基板の製造方法、液滴吐出ヘッド及び液滴吐出装置

【課題】製造工程を簡単化でき、高精度にノズル孔を形成することが可能な構造を有するノズル基板等を提供する。

【解決手段】液滴を吐出するノズル孔11が形成されたノズル基板1であって、複数の基板を積層し接合した構成を有し、各基板1a,1bには、それぞれ基板毎に異なる内径のノズル部11a,11bが略垂直方向に貫通形成されており、ノズル部の内径が徐々に大きくなるように複数の基板1a,1bが積層され、断面階段形状のノズル孔11が形成されているものである。

(もっと読む)

シリコン製ノズル基板、液滴吐出ヘッド、液滴吐出装置、シリコン製ノズル基板の製造方法、液滴吐出ヘッドの製造方法及び液滴吐出装置の製造方法

【課題】剛性及び液滴吐出速度に優れ、しかもインク吐出量を充分に確保することができ、製造に際しては工程数を削減することができるシリコン製ノズル基板等を提供する。

【解決手段】シリコン製ノズル基板1は、液滴を吐出するためのノズル孔11を複数有し、各ノズル孔11はそれぞれ複数の筒状部11a〜11iから構成され、各筒状部11a〜11iの軸方向に垂直な断面積が上面から底面まで一定である。そして、軸方向に垂直な断面形状および断面積がそれぞれ同じである。筒状部11a〜11iは、それぞれの径が10〜40μmであり、長さが30〜100μmである。筒状部11a〜11iは円筒形であって、中心部とその同心円上に配設することができる。また、多角筒形であって、中心部とその同心上に配設するようにしてもよく、断面を正六角形状とし、ハニカム構造状に配置してもよい。

(もっと読む)

ノズル孔の形成方法及びインクジェット記録ヘッドの製造方法

【課題】アライメントを行うことなく流路とノズルの位置ズレを防ぐとともに、流路が微細であってもエッチングムラを抑制してノズル孔を高精度に形成することができるノズル孔の形成方法及びインクジェット記録ヘッドの製造方法を提供する。

【解決手段】内部を貫通する流路12を有し、少なくとも片面に前記流路の開口部14a,14bが形成されている流路基板10と、前記流路に通じるノズル孔を形成するためのノズル基板20を準備する基板準備工程と、前記流路基板の流路の開口部14bが形成されている片面に、該開口部を塞ぐように前記ノズル基板を接合する接合工程と、前記流路基板の前記流路を介して、高圧流体とエッチング液を含むエッチング混合流体を前記ノズル基板に供給してエッチングすることにより、前記流路に通じるノズル孔22を形成するエッチング工程と、を有するノズル孔の形成方法。

(もっと読む)

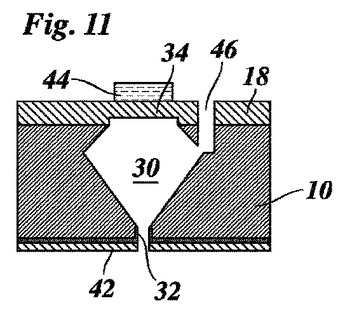

単結晶基板にエッチングすることによってインクジェット・デバイスのノズル及びインク室を形成する方法

インクジェット・デバイスのノズル(32)及びインク室を形成する方法であり、ノズル通路(28)は、基板(10)を方向性を持つ第1エッチング工程にその基板の片側からさらすことによって形成され、第2エッチング工程は、ノズル通路(28)の内部の部分を拡大するためにその基板の同じ側から適用され、従ってそのノズルに隣り合わせるインク室の少なくとも1部分を形成する空洞(30)を形成し、その空洞(30)の形状は、基板(10)の反対側にエッチング停止層(18)の下に埋められたエッチング加速層(14)を供給することによって、及び第2エッチング工程がエッチング加速層の中へ進むことを可能にすることによって制御され、以下のステップ:基板(10)においてノズルが形成されるべき側に環状溝を形成するステップ、及び第2エッチング工程に対して耐久性を持つようにその溝の壁を不動態化するステップ、が第1エッチング工程に先立つことを特徴とし、その溝によって取り囲まれる材料は第1エッチング工程において除去されることを特徴とする。  (もっと読む)

(もっと読む)

インクジェット記録ヘッドの製造方法およびインクジェット記録ヘッド

【課題】吐出口におけるインクの吐出性能を確保しつつ、吐出口面を高精度に形成することができるインクジェット記録ヘッドの製造方法、およびインクジェット記録ヘッドを提供すること。

【解決手段】基板から切り出されたノズルチップ部103には、吐出口112を閉塞する延長部分116が形成されており、その延長部分116を研磨することによって、吐出口112が開口される。

(もっと読む)

シリコン製ノズル基板、液滴吐出ヘッド、液滴吐出装置、シリコン製ノズル基板の製造方法、液滴吐出ヘッドの製造方法、及び液滴吐出装置の製造方法

【課題】吐出液が保護膜を浸食して下地のシリコンが溶出することがない、シリコン製ノズル基板等を提供する。

【解決手段】シリコン製ノズル基板1は、ノズル孔11を有し、ノズル孔11の液滴吐出側の面1aからノズル孔11の内壁11cを経て液滴吐出側の面と反対側の面1bまで耐吐出液保護膜Aが連続して形成され、耐吐出液保護膜Aは陽極酸化により形成された酸化膜12である。シリコン製ノズル基板1の製造方法は、シリコン基材100に凹部110を形成する工程と、凹部110よりも大きい径の貫通孔50aを有する支持基板50を凹部110と貫通孔50aとが同軸上になるようにして貼り合わせる工程と、凹部を形成した側の面と反対側の面100cを薄板化して凹部110を開口させる工程と、シリコン基材100を陽極酸化して連続した酸化膜12を形成する工程と、支持基板50を剥離する工程とを有する。

(もっと読む)

記録ヘッド、液滴吐出装置及び液滴吐出方法

【課題】構成を複雑化することなく、マトリックス型記録ヘッドが主走査方向に移動する際にヘッド姿勢が傾斜することによって生じる形成画像の副走査方向の濃度ムラの発生を抑制することのできる記録ヘッド、液滴吐出装置及び液滴吐出方法を得る。

【解決手段】記録ヘッド50は、複数のノズル60が主走査方向に対して所定角度で傾斜した直線上に配列された複数組のノズル群60Aが、副走査方向に隣接するノズル60の副走査方向に対する間隔が略同一となり、且つ各ノズル群60Aに属するノズル60の副走査方向に対する位置が略同一となるように、副走査方向に配置されており、補正用ノズル60γが、副走査方向に隣接するノズル群60A間の隣接するノズル60の間の主走査方向の略中央で、且つ他のノズル60の主走査方向に対して重なることなく設けられている。

(もっと読む)

液体吐出装置およびその製造方法

【課題】 レーザビームが圧力室の壁面の保護膜に当たることなく逆テーパー状のノズルを形成することができ、これにより保護膜の損傷を防ぎながらインクの良好な吐出が可能な液体吐出装置およびその製造方法を提供する。

【解決手段】 ノズルプレート3の各ノズル4は、ノズルプレート3の表面側の開口が円形で、ノズルプレート3の裏面側の開口が楕円形で、その楕円形の開口の長手方向が各圧力室6における液体の流れ方向と一致している。

(もっと読む)

液体吐出記録ヘッドの製造方法、及び液体吐出記録ヘッド

【課題】流路が、液体吐出効率に対し有効である三次元的形状を有し、且つ、流路及び吐出口が良好な形状で形成可能であり、更に、インク吐出口と発熱抵抗体との距離を均一に形成可能な液体吐出記録ヘッドの製造方法を提供することを目的とするものである。

【解決手段】本発明は、基板上に光カチオン重合開始剤を含有し且つエポキシ樹脂を主成分とする第1のネガ型感光性樹脂層の硬化樹脂層からなる第一の流路パターンの側壁を形成し、その後、第一の流路パターンを少なくとも埋める第1のネガ型感光性樹脂層よりも厚いポジ型感光性樹脂層を形成した後、ポジ型感光性樹脂の表面を流路の側壁の上端面が露出するまで研磨した後、平坦化により得られた平面に、光カチオン重合開始剤を含有し且つエポキシ樹脂を主成分とする第2のネガ型感光性樹脂層を形成する工程を少なくとも有することを特徴とする、液体吐出記録ヘッドの製造方法である。

(もっと読む)

液体噴射ヘッド、液体噴射ヘッド用ノズルプレート、パンチ、及び、金属板材の製造方法

【課題】圧力発生室毎に複数のノズル開口を開設しても液体の吐出性を向上させることが可能な液体噴射ヘッド、液体噴射ヘッド用ノズルプレート、パンチ、及び、金属板材の製造方法を提供する。

【解決手段】圧力室17それぞれには、複数のノズル開口10,10を配し、各圧力室17におけるノズル開口10,10同士を、ノズルプレート13の板厚Dの範囲内で形成した区画壁27により区画し、区画壁27の圧力室17側の頂部28aをノズルプレート13の圧力室17側表面13aより低く位置させると共に、区画壁27の圧力室17側の頂部28aから区画壁27の壁面に続く面を、圧力室7に向かって湾曲した曲面28によって構成することで、圧力室17側からノズル開口10,10内を通過する際のインクの流路抵抗を緩和させる。

(もっと読む)

インクジェット記録ヘッドの製造方法及び微細構造体の製造方法

【課題】被覆樹脂9に所望形状の微細構造(インク吐出口等)を精度良く形成できるインクジェット記録ヘッド(又は微細構造体)の製造方法を提供する。

【解決手段】インク吐出エネルギー発生素子2を形成した基板1上にインク流路の型パターンを形成し、被覆樹脂9で被覆し、その後型パターンを溶解除去することによりインク流路を形成する方法において、被覆樹脂9に対してi線を用いたパターン露光を行なう工程を少なくとも有し、かつインク流路の型パターンの少なくとも一部(樹脂層(2)6)を、波長365nmの吸光度が0.1以上となるポジ型感光性レジスト又はジアゾナフトキノンを含有するi線用ポジ型感光性レジストにより形成するインクジェット記録ヘッド(又は微細構造体)の製造方法。

(もっと読む)

液体吐出装置及びこれを備えた画像形成装置並びに液体吐出装置の設計方法

【課題】ノズル高低差に起因するメニスカス形状の差を改善し、記録品質の低下を防止する。

【解決手段】充填される液体によって流体的に繋がる複数のノズル(16)を備える液体吐出装置(10)において、ノズル(16)から液体を吐出する使用時の設置状態におけるノズル間の高低差を把握し、当該高低差によるノズル内のメニスカスにかかる背圧差に起因するメニスカス形状(20A,20B)の違いを把握し、高低差による背圧差に起因するノズル内のメニスカス形状の違いを是正すべく、ノズル間の高低差に応じてノズル内の液体の接触角を異ならせるように複数のノズル部材を用い、複数のノズル部材のうち、設置状態で相対的に高い位置のノズルを構成するノズル部材ほどの接触角が大きいものとなるように設計する。

(もっと読む)

液体吐出ヘッドおよび液体吐出装置

【課題】積層構成膜の密着性を確保しつつ、液に接することに対する耐久性・信頼性を確保し、かつ、吐出性能や液充填性などの液体吐出ヘッドとしての性能を満足する液体吐出ヘッドおよび液体吐出装置を提供する。

【解決手段】液滴を吐出させるノズル孔が形成されたノズル板を有し、ノズル孔が連通する液室内の液体を加圧してノズル孔から液体を吐出させる液体吐出ヘッドにおいて、ノズル板表面上の吐出側(16)に、チタン(11)あるいはチタン酸化膜が形成され、チタンあるいはチタン酸化膜上にシリコン酸化膜(12)が形成され、シリコン酸化膜上に撥水層(13)が形成され、ノズル板表面上の液室側(17)とノズル孔内壁に、シリコン酸化膜(12)が形成され、チタンあるいはチタン酸化膜は、シリコン酸化膜で覆われ、シリコン酸化膜とチタンあるいはチタン酸化膜の界面が接液面に露出していない構成とした。

(もっと読む)

ノズルプレートの製造方法

【課題】

金属板内に打ち込んだパンチを引き抜く時にパンチの先端が折れ難いノズルプレートの製造方法を提供する。

【解決手段】

金属板31の一方の面から他方の面に向けてパンチ36を金属板の板厚方向の途中まで打ち込み、その後に、当該パンチを一旦反対方向に戻してから、再度、先の打ち込み深さよりも深い位置まで打ち込んで底のある凹部40を形成する凹部形成工程と、凹部を形成した際に金属板の他方の面に膨出した膨出部55を除去して前記凹部を貫通させてノズル開口18とする貫通工程と、を含むことを特徴とする。

(もっと読む)

液体噴射ヘッドの製造方法

【課題】圧力室を精度良く形成できる液体噴射ヘッドの製造方法を提供する。

【解決手段】液体噴射ヘッドの製造方法は、第1の面10aと第2の面10bとを有する基板10を準備、第1の面10aの上方に振動板20を形成、振動板20の上方に圧電素子30を形成、基板10に圧力室12を形成、圧力室12と連通するノズル孔を有するノズル板を形成する、各工程を含み、圧力室12を形成する工程は、第2の面10bの上方にハードマスク層60を形成、ハードマスク層60をパターニング、ハードマスク層60の側面に保護膜70を形成、基板10に異方性のウエットエッチングを行うことによって圧力室12を形成する、各工程を有し、ハードマスク層60のパターニングでは、基板10とハードマスク層60の界面が露出するように基板10をオーバーエッチングし、保護膜70の形成は、界面を覆うように形成する。

(もっと読む)

ノズル基板の製造方法

【課題】ノズル基板の両面からプレス加工によってノズル開口を形成する際のプレスだれを防止可能なノズル基板の製造方法を提供する。

【解決手段】ノズル基板13(基材プレート13´)の一方の面(第1の面)から他方の面(第2の面)に向けて第1のパンチ23を基材プレートの板厚方向の途中まで打ち込むことにより基材プレートに凹部30を形成する凹部形成工程と、基材プレートの第2の面から第1の面に向けて第2のパンチ32により凹部の未貫通部41を打ち抜いて凹部を貫通させる貫通孔形成工程と、を含むノズル形成工程において、凹部形成工程において凹部を形成した後、基材プレートの表裏を反転してパンチ受け治具31のパンチ受け部31aを凹部に嵌入させるパンチ受け部嵌入工程を経て、パンチ受け部と第2のパンチとで未貫通部を挟持させた状態で貫通孔形成工程を行う。

(もっと読む)

ノズルプレートの製造方法、および液体噴射ヘッド

【課題】パンチ打ち込み面の隆起の発生を抑制することが可能なノズルプレートの製造方法、及び、このノズルプレートを装着した液体噴射ヘッドを提供しようとする。

【解決手段】第1パンチ36を金属板31の板厚方向の途中まで打ち込むことにより凹部を形成する第1凹部形成工程と凹部を形成した金属板の一方から凹部の未貫通部に第1パンチよりも細い第2パンチ50を打ち込むことにより、凹部の深さを深くすると共に他方の面に膨出部52を形成する第2凹部形成工程と金属板の他方の面を研削して膨出部を除去して凹部を貫通孔とする貫通工程とを含むノズルプレートの製造方法であって、第1パンチは、挿入突部40と該挿入突部の基端で柱状部分の軸方向に直交する方向に延在する押さえ面41を有する隆起防止部42とを備え、第1パンチを隆起防止部の押さえ面が金属板の表面に接するまで金属板の板厚方向に打ち込む。

(もっと読む)

液体吐出ヘッド

【課題】吐出ヘッド周りの構成が簡単であり、かつ液体を吐出口面に対して垂直に吐出することで、高記録品位を実現する液体吐出ヘッドを提供すること。

【解決手段】吐出口に補強壁3を設け、その補強壁3の長さを吐出口からヒータ2の近傍まで延在させる事により、液体が吐出された後の液体リフィルの際、補強壁3とヒータ2との段差による斜め方向の流れ成分が、整流される。

(もっと読む)

ヘッドの製造方法及びヘッド

【課題】ヘッドの流路寸法を決定してヘッドの製造を行うこと。

【解決手段】 複数のノズル列を有するヘッドの製造方法であって、各ノズル列の流路の共通の寸法を決定するステップと、前記各ノズル列毎に異なる種類の液体を供給し、同一の駆動波形を前記各ノズル列の駆動素子に印加して、前記各ノズル列毎に前記異なる種類の液体を吐出させるステップと、前記各ノズル列毎の異なる種類の液体の吐出結果に基づいて、前記各ノズル列毎のノズルの流路の寸法を前記流路の共通の寸法を基準に異ならせるステップと、を含むヘッドの製造方法。

(もっと読む)

81 - 100 / 309

[ Back to top ]