Fターム[2C057AP14]の内容

インクジェット(粒子形成、飛翔制御) (80,135) | ヘッドの製造 (18,267) | 製造する部品の種類 (1,981) | 駆動素子 (953)

Fターム[2C057AP14]の下位に属するFターム

異性質種積層圧電素子 (14)

同性質種積層圧電素子 (141)

過変形防止部材 (3)

Fターム[2C057AP14]に分類される特許

141 - 160 / 795

セラミック基板の製造方法

【課題】立体形状の制約が小さくなり成形密度が高い成形体が得られるセラミック基板の製造方法を提供する。

【解決手段】セラミック基板の製造方法は、(a) 第1のセラミックスグリーンシートの温度をガラス転移温度以上に昇温する工程と、(b) 前記工程(a)の後に前記第1のセラミックスグリーンシートの第1の主面に型を圧入する工程と、(c) 前記第1のセラミックスグリーンシートの第1の主面に前記型を圧入した状態のまま前記第1のセラミックスグリーンシートの温度をガラス転移温度未満に降温する工程と、(d) 前記工程(c)の後に前記第1のセラミックスグリーンシートと前記型とを分離する工程と、を備える。

(もっと読む)

液体噴射ヘッドの製造方法、液体噴射装置及び圧電素子の製造方法並びに圧電体膜形成用組成物の製造方法

【課題】環境負荷が小さく且つ(100)面に優先配向した圧電体層を有する液体噴射ヘッドの製造方法を提供する。

【解決手段】液体を噴射するノズル開口に連通する圧力発生室と前記圧力発生室に圧力変化を生じさせる圧電素子とを有する液体噴射ヘッドの製造方法であって、(111)面に優先配向している白金からなる白金膜を形成する工程と、前記白金膜上に、Bi、La、Fe、Mnを含み、少なくともLaを含有する有機金属化合物のキシレン溶液及びFeを含有する有機金属化合物のキシレン溶液を混合して得られる圧電体膜形成用組成物により圧電体前駆体膜を形成する工程と、前記圧電体前駆体膜を焼成することにより圧電体層を形成する工程と、前記圧電体層上に電極を形成する工程とを有する。

(もっと読む)

液体吐出ヘッド基体、その基体を用いた液体吐出ヘッドおよびそれらの製造方法

【課題】液体吐出ヘッドに用いる保護層として、緻密で化学的および物理的に安定し、薄膜化してもインク等の液体に対して絶縁性および耐性があり、段差部のカバレッジ性に優れた、さらに好ましくはより薄い保護層を提供すること。

【解決手段】基体と、該基体に形成された発熱抵抗層と、液体の流路と、該発熱抵抗層に積層され、その端部が該発熱抵抗層上で段差部を形成する配線層と、該発熱抵抗層と該段差部を含む該配線層とを覆い、該発熱抵抗層と該流路との間に配された複数の保護層と、を有する液体吐出ヘッド基体において、複数の該保護層のうち最も該流路に近い保護層が、Cat−CVD法により形成された窒化シリコン系の膜であり、複数の該保護層のうち最も該発熱抵抗層に近い保護層が、プラズマCVD法により形成された、SiO膜、もしくは窒化シリコン系の膜であることを特徴とする液体吐出ヘッド基体。

(もっと読む)

液体噴射ヘッドの製造方法、液体噴射装置及び圧電素子の製造方法並びに圧電体膜形成用組成物の製造方法

【課題】環境負荷が小さく且つ(110)面に結晶が強配向した圧電体層を有する液体噴射ヘッドの製造方法を提供する。

【解決手段】液体を噴射するノズル開口に連通する圧力発生室と前記圧力発生室に圧力変化を生じさせる圧電素子と、を有する液体噴射ヘッドの製造方法であって、(111)面に優先配向している白金からなる白金膜を形成する工程と、前記白金膜上に、Bi、La、Fe、Mnを含み、少なくともLaを含有する有機金属化合物のキシレン溶液及びFeを含有する有機金属化合物のキシレン溶液を混合した混合溶液にプロピレングリコールを添加した圧電体膜形成用組成物により圧電体前駆体膜を形成する工程と、前記圧電体前駆体膜を焼成することにより圧電体層を形成する工程と、前記圧電体層上に電極を形成する工程とを有する。

(もっと読む)

圧電材料、圧電素子、液体吐出ヘッドおよび超音波モータ、塵埃除去装置

【課題】 配向度の高いニオブ酸バリウムビスマス系のタングステンブロンズ構造金属酸化物の圧電材料を提供する。また、それを用いた圧電素子、液体吐出ヘッド、超音波モータおよび塵埃除去装置を提供する。

【解決手段】 そのための本発明は少なくともBa、Bi、Nbの金属元素を含み、前記金属元素がモル換算で以下の条件を満たすタングステンブロンズ構造金属酸化物を含有する圧電材料であって、前記圧電材料にWが含有されており、前記Wの含有量が前記タングステンブロンズ構造金属酸化物100重量部に対して金属換算で0.40重量部以上3.00重量部以下であり、前記タングステンブロンズ構造金属酸化物がc軸配向を有することを特徴とする圧電材料である。Ba/Nb=aとしたときのaが:0.30≦a≦0.400、Bi/Nb=bとしたときのbが:0.012≦b≦0.084

(もっと読む)

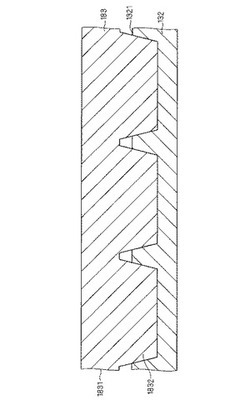

圧電素子の製造方法および液滴噴射ヘッドの製造方法

【課題】信頼性の高い圧電素子などを精度よく、かつ、簡便に製造することができる製造方法を提供すること。

【解決手段】本発明に係る圧電素子の製造方法は、基板1の上に、第1導電層10を形成する工程と、第1導電層10の上に、能動領域となる領域を有する圧電体層20を形成する工程と、圧電体層20の上に、前記領域とオーバーラップする第2導電層30aを形成する工程と、第2導電層30aの上に、前記領域とオーバーラップする第3導電層30bを形成する工程と、前記領域の上方の第3導電層30bにおいて、第3導電層30bを第1の部分31と第2の部分32とに分割する開口部36を形成する工程と、開口部36と、第1の部分31および第2の部分32の開口部36側の周縁部を覆うレジスト層130を形成する工程と、レジスト層130を用いて、第3導電層30bをエッチングし、第1導電部33と第2導電部34とを形成する工程と、レジスト層130を用いて、第2導電層30aをエッチングし、第3導電部35を形成する工程と、を含む。

(もっと読む)

液体噴射ヘッドの製造方法、液体噴射装置及び圧電素子の製造方法並びに圧電体膜形成用組成物

【課題】環境負荷が小さく且つクラックの発生が抑制された圧電体層を有する液体噴射ヘッドの製造方法を提供する。

【解決手段】液体を噴射するノズル開口に連通する圧力発生室と、第1電極と圧電体層と第2電極とを備えた圧電素子を具備する液体噴射ヘッドの製造方法であって、第1電極を形成する工程と、前記第1電極上に、焼成によりビスマス、ナトリウム、カリウム、バリウム及びチタンを含む複合酸化物を形成する有機金属化合物と、ポリオキシエチレンアルキルエーテルとを含む圧電体膜形成用組成物により圧電体前駆体膜を形成する工程と、前記圧電体前駆体膜を焼成することによりペロブスカイト型構造の複合酸化物からなる圧電体層を形成する工程と、前記圧電体層上に第2電極を形成する工程と、を有する。

(もっと読む)

ノズルプレートの製造方法、インクジェットヘッド及びインクジェット記録装置、ならびにノズル形成方法

【課題】親水性のノズル内面と撥水性の吐出面の境界を精度よく形成することで、吐出精度とメンテナンス性を向上させる。

【解決手段】基板の第1の面のノズルを形成すべき位置に非貫通状態の凹形状を形成する工程と、前記凹形状の表面にライナー膜を形成する工程と、前記第1の面の反対面である第2の面にエッチング処理を施し、前記ライナー膜を凸形状に露出させる工程と、前記第2の面に機能膜を形成する工程と、前記凸形状のライナー膜が露出するまで、前記機能膜にエッチング処理を施す工程と、前記第1の面の凹形状に流体を導入するとともに、前記第2の面を処理剤に浸漬して前記露出したライナー膜表面をエッチングしてノズルを形成するウエットエッチング工程とを備えたノズルプレートの製造方法によって上記課題を解決する。

(もっと読む)

圧電素子の製造方法ならびに圧電素子およびそれを用いる振動板

【課題】圧電体粉末と、バインダと、溶媒とを含むペースト材料を、基板上に印刷した後、焼成することで、圧電素子を製造する方法において、圧電特性を向上する。

【解決手段】単一径の圧電体粉末を用いるのではなく、比較的大径の圧電体粉末と小径の圧電体粉末と混合したペーストを用いる。具体的には、メジアンが0.9μmのPZT粉末と、0.3μmのPZT−PZN粉末とを1:1で混合した粉末を用いた。したがって、焼成前(a)と後(b)とを比較すると、大径のPZT粉末は成長の核になり、小径のPZT−PZN粉末は大径のPZT粉末に吸収されつつ、流動化が活発で緻密な膜を成膜する。これによって、圧電特性を向上することができる。また、本焼成の温度を1150℃から、850℃程度にまで下げることができ、基板へのダメージを小さくすることができる。

(もっと読む)

液体噴射ヘッド、液体噴射装置、圧電素子及びアクチュエーター装置

【課題】絶縁性が高くリーク電流の発生を抑制することができ且つ環境負荷の少ない液体噴射ヘッド及び液体噴射装置を提供する。

【解決手段】液体を噴射するノズル開口21に連通する圧力発生室12を有する流路形成基板10と、該流路形成基板10上方に設けられて、前記圧力発生室12に圧力変化を生じさせる圧電素子300と、を具備し、前記圧電素子300が、(100)面に優先配向し、ペロブスカイト構造を有するランタンニッケル酸化物を主成分とする配向制御層62を有する第1電極60と、該第1電極60上方に形成されて鉄、マンガン、ビスマス、チタン及びカリウムを含む複合酸化物からなり、(100)面に優先配向した圧電体層70と、該圧電体層70上方に設けられた第2電極80と、を具備する。

(もっと読む)

液体噴射ヘッド、ライン型液体噴射ヘッド、液体噴射装置、およびライン型液体噴射装置

【課題】安定した噴射特性を有する液体噴射ヘッドを提供する。

【解決手段】液体噴射ヘッド100は、制御部40,42が、第1電極12の電位が第2電極14の電位より低くなる時間が、第1電極の電位12が第2電極16の電位より高くなる時間よりも長い駆動電圧を、第1電極12と第2電極16との間に印加する第1制御と、第3電極22の電位が第4電極26の電位より高くなる時間が、第3電極22の電位が第4電極26の電位より低くなる時間よりも長い駆動電圧を、第3電極22と第4電極26との間に印加する第2制御と、を行い、第1制御および第2制御によって、開口部6から液体を排出する。

(もっと読む)

液体吐出ヘッド及び液体吐出ヘッドの製造方法

【課題】圧電部材の配置の密度が高められる液体吐出ヘッド及びその製造方法を提供する。

【解決手段】液体吐出ヘッド3は、液体を吐出するための圧力を液体に付与するための圧力室14と、圧力室14の内面の側に設けられた第1電極22と、圧力室14の外側に設けられた第2電極23と、を備える圧電部材12が、複数、各圧電部材12の圧力室14を流れる液体の流れ方向が互いに沿う様に、流れ方向と交わる第1方向と、流れ方向と交わるとともに第1方向とも交わる第2方向と、のそれぞれに関して配列されている。第1方向に配列された複数の第1電極22と共通して接続された第1共通配線24と、第2方向に配列された複数の第2電極23と共通して接続された第2共通配線25と、をそれぞれ複数有し、複数の第1共通配線24が第2方向に関して配列され、複数の第2共通配線25が第1方向に関して配列されている。

(もっと読む)

結晶配向セラミックス複合体及び圧電/電歪素子

【課題】電界強度に比して大きな変形量を示す結晶配向セラミックスを提供する。

【解決手段】結晶配向セラミックス複合体は、第1面及び第2面を有する基板と、第1面に対向するように配置された{100}配向セラミックス膜と、を有する。{100}配向セラミックス膜は、第1断面を備える。第1断面とは、第1面に対して垂直であって、第1面の法線に対して±20度の範囲内であるドメイン壁を備える90度ドメインが、第1断面の1/3以上の面積を占める断面である。

(もっと読む)

ペロブスカイト型酸化物、酸化物組成物、酸化物体、圧電素子、及び液体吐出装置

【課題】キュリー温度が低く、強誘電性能に優れた非鉛系ペロブスカイト型酸化物を提供する。

【解決手段】本発明のペロブスカイト型酸化物は、下記一般式(P)で表されるものである。

(Bix1,Bax2,Xx3)(Fey1,Tiy2,Mny3)O3 ・・・(P)

(式中、Bi及びBaはAサイト元素であり、XはPb,Baを除く平均イオン価数2価の1種又は複数種のAサイト元素である。Fe,Ti,MnはBサイト元素である。Oは酸素。0<x1+x2<1.0,0<x3<1.0,0<y1+y2≦1.0,0≦y3<1.0,0<x1,0<x2,0<y1,0<y2。Aサイト元素とBサイト元素と酸素のモル比は1:1:3が標準であるが、これらのモル比はペロブスカイト構造を取り得る範囲内で基準モル比からずれてもよい。)

(もっと読む)

圧電素子の製造方法

【課題】反りの小さな、薄い板状の圧電素子を製造することができる圧電素子の製造方法を提供する。

【解決手段】薄板状圧電体6と一対の電極とを有する電極配設薄板状焼成圧電体3の端部5のうち少なくとも一部が枠体2に固定されてなる枠体付き電極配設薄板状圧電体3を、第1平面部を有する第1保持部材31の前記第1平面部と、第2平面部を有する第2保持部材33の第2平面部とで挟んだ状態で、前記薄板状圧電体のキュリー温度以上、キュリー温度より600℃高い温度以下の温度範囲で枠体付き電極配設薄板状圧電体3を加熱する工程を有する、薄板状圧電体6と一対の電極とを有する圧電素子の製造方法。

(もっと読む)

圧電素子の製造方法

【課題】反りの小さな、薄い板状の圧電素子を製造することができる圧電素子の製造方法を提供する。

【解決手段】開口部4を有する枠体2と、開口部4内に配置され、枠体2に固定された、所定の厚さで枠体2より薄い電極配設薄板状焼成圧電体3と、を備える枠体付き電極配設薄板状圧電体1を作製し、電極配設薄板状焼成圧電体3の表面に、所定の厚さの乾燥状態の樹脂前駆体の塗膜44を形成して、樹脂前駆体配設薄板状焼成圧電体43を有する枠体付き樹脂前駆体配設圧電体を作製し、樹脂前駆体配設薄板状焼成圧電体43を、第1保持部材32の第1平面部と第2保持部材33の第2平面部とで加圧しながら挟んだ状態で、樹脂前駆体の塗膜を硬化させて樹脂膜配設薄板状焼成圧電体43を形成する圧電素子の製造方法。

(もっと読む)

圧電素子、液滴噴射ヘッドおよび液滴噴射装置

【課題】信頼性が向上した圧電素子等を提供する。

【解決手段】本発明に係る圧電素子は、第1電極と、前記第1電極の上に形成され、膜厚が3μm以下の圧電体層と、前記圧電体層の上に形成された第2電極と、を含む圧電素子であって、前記圧電体層は、チタン酸ジルコン酸バリウムを主成分とし、チタンおよびジルコニウムの和に対するバリウムのモル比Xが、1.15≦X≦1.3である。

(もっと読む)

液体噴射ヘッドの製造方法、液体噴射装置、及び圧電素子の製造方法

【課題】環境負荷を低減し、リーク電流の発生を抑制した液体噴射ヘッドの製造方法、液体噴射装置、圧電素子の製造方法を提供する。

【解決手段】第1電極60を形成する工程と、第1電極60上方に、焼成によりビスマス、鉄、マンガン、カリウム、及びチタンを含む複合酸化物を形成する有機金属化合物と、ポリビニルピロリドンと、を含む塗布液71を塗布する工程と、塗布液71を焼成し、ペロブスカイト型構造の複合酸化物からなる圧電体層72を形成する工程と、圧電体層72の上方に第2電極を形成する工程と、を備える。

(もっと読む)

機能性デバイスの製造方法並びに薄膜トランジスタ及び圧電式インクジェットヘッド

【課題】従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能な機能性デバイスの製造方法を提供する。

【解決手段】熱処理することにより機能性固体材料となる機能性液体材料を準備する第1工程と、基材上に機能性液体材料を塗布することにより、機能性固体材料の前駆体組成物層を形成する第2工程と、前駆体組成物層を80℃〜200℃の範囲内にある第1温度に加熱することにより、前駆体組成物層の流動性を予め低くしておく第3工程と、前駆体組成物層を80℃〜300℃の範囲内にある第2温度に加熱した状態で前駆体組成物層に対して型押し加工を施すことにより、前駆体組成物層に型押し構造を形成する第4工程と、前駆体組成物層を第2温度よりも高い第3温度で熱処理することにより、前駆体組成物層から機能性固体材料層を形成する第5工程とをこの順序で含む機能性デバイスの製造方法。

(もっと読む)

液体噴射ヘッドの製造方法及びこれを用いた液体噴射装置、並びに圧電素子の製造方法

【課題】鉛を含有せず、かつリーク電流を抑制できる液体噴射ヘッドの製造方法及びこれを用いた液体噴射装置、並びに圧電素子の製造方法を提供する。

【解決手段】酸化ジルコニウムからなる絶縁体膜55を形成する工程と、絶縁体膜55上に反応性スパッタリング法により酸化チタンからなる密着層56を形成する工程と、密着層56上に第1電極60を形成する工程と、第1電極60上にチタン、ビスマス、バリウム、カリウム及びナトリウムを含む複合酸化物からなる圧電体層70を形成する工程と、圧電体層70上に第2電極80を形成する工程と、を具備する。

(もっと読む)

141 - 160 / 795

[ Back to top ]