Fターム[2F065AA45]の内容

光学的手段による測長装置 (194,290) | 測定内容 (27,691) | 形状パラメータ (484)

Fターム[2F065AA45]の下位に属するFターム

曲率;曲率半径;曲がり (170)

平坦度;平面度;真直度 (128)

真円度;真球度 (75)

Fターム[2F065AA45]に分類される特許

1 - 20 / 111

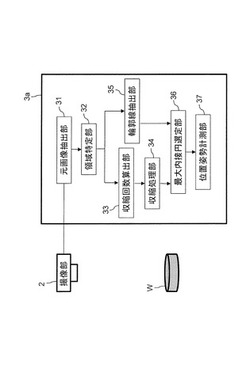

画像処理装置、画像処理方法及び画像処理プログラム

【課題】様々な位置姿勢や形状のワークに対応可能で、かつ、迅速に最大内接円を抽出可能な画像処理装置、画像処理方法及び画像処理プログラムを提供すること。

【解決手段】撮像部2によりワークWが撮像された元画像を取得する元画像抽出部31と、元画像抽出部31により取得された元画像を2値化して、元画像からワークWの概略領域を特定する領域特定部32と、領域特定部32手段により特定された概略領域を所定回数収縮処理する収縮処理部34と、元画像抽出部31により取得された元画像からワークWの輪郭線を抽出する輪郭線抽出部35と、輪郭線抽出部35により抽出されたワークWの輪郭線と収縮処理部34により収縮処理された収縮領域とを合成し、収縮領域の領域内で輪郭線に内接する最大内接円の中心点を探索して、中心点を中心としたワークWの内接円を抽出する最大内接円選定部36と、を備えた。

(もっと読む)

検査結果の目視確認作業の支援用のシステムおよび装置ならびに方法

【課題】確認対象部位を容易に特定できるような支援を行う。

【解決手段】自動外観検査が完了した対象物(基板)について、検査に用いられた画像を保存すると共に、検査における計測処理により得た計測データを計測対象部位の位置情報に紐付けて保存し、これらの保存情報を用いて、特定の被検査部位(部品100)の実際の状態を目視により確認する作業を支援するための画像を表示する。この画像は、基板の一部に相当する領域に対応し、確認対象部品100が含まれる。画像中の確認対象部品100には、枠UWやラインL1,L2などによるマーキングが施される。さらに確認対象部品100の周囲を取り巻くように、視認が可能で固有の特徴を有する特徴部位(部品101,102,103など)が抽出され、これらの特徴部位に、確認対象部品100とは異なる態様(赤枠RW)によるマーキングが施される。

(もっと読む)

基板検査装置および基板検査方法

【課題】基板に形成された凹部の形状を、非破壊、非接触にて検査する技術を提供する。

【解決手段】基板検査装置100は貫通ビアWH(凹部)が形成されている基板Wを検査する。基板検査装置100は、ポンプ光の照射に応じて、基板Wに向けてテラヘルツ波を照射する照射部12と、プローブ光の照射に応じて、基板Wを透過したテラヘルツ波の電場強度を検出する検出部13と、テラヘルツ波が基板Wの貫通ビア形成領域を透過する透過時間と平坦領域を透過する透過時間との時間差を取得する時間差取得部24と、該時間差に基づいて貫通ビアWHの深度を算出するビア深度算出部26とを備える。また、基板検査装置100は、ビア深度算出部26により算出した貫通ビアWHの算出深度と、干渉法を利用する深度測定装置16によって測定した貫通ビアWHの実測深度とに基づいて、貫通ビアWHの形状を示す形状指標値を取得する形状指標取得部27を備える。

(もっと読む)

変位量特定装置、変位量特定方法および変位量特定プログラム

【課題】基板の反りを簡易に検出することができる技術の提供。

【解決手段】電子部品を基板に実装するためのパッドの中から前記基板の反りを検出するための基準パッドを選択し、前記基板に反りが発生していない場合の前記基板の表面である基準平面に対して傾斜した方向に光軸が配向したカメラによって撮影された前記基準パッドの像を含む画像を取得し、前記基準パッドの像の前記画像内での位置と前記基板に反りが発生していない場合における前記基準パッドの像の前記画像内での位置である基準位置とに基づいて前記基準平面に垂直な方向への前記基板の反りの量を特定する。

(もっと読む)

研削工具の砥面検査システム及び方法

【課題】砥粒の状態を新たな解析パラメータを用いてより詳しく解析し、これにより砥面の状態をさらに正確に検査できるようにする。

【解決手段】カメラ6により砥石3の砥面を撮像してそのライン画像データを取り込み、各ライン画像データに対し砥粒抽出処理部123により複数種のフィルタリング処理を行うことで上記ライン画像データから砥粒切れ刃候補の画像を抽出する。そして、砥粒解析処理部124の制御の下で、上記抽出された各砥粒切れ刃候補の画像から、砥面全域における各砥粒切れ刃候補の重心の座標と、凸多角形近似データ及び円形度と、内部欠損及び外部欠損と、面積及び欠損度と、すくい角側の稜線形状をそれぞれ算出または検出する。そして、この得られた解析パラメータをもとに、砥石3の幅方向における砥粒分布ヒストグラムと、砥石3の砥面全域における砥粒の分布状態を表す三次元マップを生成する。

(もっと読む)

ハニカム構造体用の外形検査装置及びハニカム構造体の製造方法

【課題】ハニカム構造体の端面の平行度を測定する際、ハニカム構造体のセル構造をなす隔壁に欠陥が生じることを十分に防止できる外形検査装置を提供すること。

【解決手段】本発明に係る外形検査装置は、セル構造を有するハニカム構造体を検査対象とするものである。外形検査装置は、ハニカム構造体の端面に向けてレーザー光を照射する光源、及び、端面で反射したレーザー光を受光するとともにレーザー光の強度に応じた電気信号を出力する受光部を有する変位センサを備え、ハニカム構造体の端面の平行度を、ハニカム構造体に非接触で測定する。

(もっと読む)

エンドレスバンドの検査方法及び装置

【課題】溶液製膜方法に用いたときに厚みムラの原因となるバンドの反りを、溶液製膜方法を行うことなく検知する。

【解決手段】駆動部206は、検査用ローラ201の回転軸201aに所定の外力を印加する。検査用ローラ201に巻き掛けられたバンド91にテンションが印加される。センサユニット208は測定位置MP1から測定窓208aまでの距離Aを測定する。センサユニット208は測定位置MP2から測定窓208aまでの距離Bを測定する。制御部は、距離A,距離B,記憶部から読み込んだバンド厚みDを用いて浮き量CLを算出する。制御部は、検査対象となるバンド91の浮き量CLが全て閾値TH1以下である場合には、当該バンド91は「合格品」と判定する。検査対象となるバンド91の浮き量CLのいずれかが閾値TH1を超える場合には、当該バンド91は「不合格品」と判定する。

(もっと読む)

溶接形状評価装置及びその評価方法

【課題】船舶、橋梁、配管などに用いられている様々な溶接形状を計測し、実際の溶接形状に即した溶接の形状パラメータを算出し、自動的に溶接部の疲労強度を算出する溶接形状評価装置及び方法を提供する。

【解決手段】溶接形状評価装置1が照射部13からレーザーを照射し、溶接部を複数の2次元座標(直交座標又は極座標)を持った計測点で計測する計測装置10と、前記計測点を用いて疲労強度を算出する演算装置20とからなり、溶接形状評価方法が座標から計算式により溶接の形状パラメータを算出して簡易式により応力集中係数を算出する簡易式工程と、有限要素法(FEM)を用いて溶接部を解析して応力集中係数を算出する有限要素法(FEM)工程とを備えた応力集中係数算出工程と、複数の提案式と方法を備えて疲労強度を算出する疲労強度算出工程とを備える。

(もっと読む)

多レンズ光学系の光学面の曲率中心の位置の測定

【課題】本発明は、多レンズ光学系(62)の光学面(S1、S2、S3)の曲率中心(K1、K2、K3)の位置を測定する方法に関する。

【解決手段】最初に、光学面(S1、S2、S3)の間隔が、干渉計(24)を用いて参照軸(34)に沿って測定される。次に、光学面(S1、S2、S3)の曲率中心(K1、K2、K3)が、光角測定デバイス(22)を用いて測定される。光学系(62)内のある光学面(S2、S3)の曲率中心の位置の測定の間に、この光学面(S2、S3)及び光角測定デバイス(22)の間にある光学面(S1、S2)の曲率中心(K1、K2)の測定された位置と、光学面(S1、S2、S3)の以前測定された間隔とが、計算的に考慮される。このように、測定の特に高い精度が達成される。なぜなら、望まれる間隔が当てにされる必要がないからである。

(もっと読む)

突き合わせ溶接部の溶接品質評価装置

【課題】溶接線の径が多様に変化する筒形状部材であっても、計測機器の種類を増やすことなく、また、計測作業時間の増大を極力抑制する。

【解決手段】カメラ装置4が第1の撮影位置での溶接裏波8の全周にわたる撮影を終了すると、その装置本体41は移動ステージ42により第2の撮影位置に移動され、同様に、溶接裏波8の全周にわたる撮影を行う。このときの第1の撮影位置から第2の撮影位置までの距離Lは、第1の撮影位置におけるカメラ装置4と、撮影対象地点である溶接裏波8との間の距離Hに応じて設定される。そして、これら2個所の撮影位置で撮影された画像情報により、三角測量の原理に基づき溶接裏波8の3次元形状情報が演算され、この3次元形状情報に基づき突き合わせ溶接部の溶接品質が評価される。

(もっと読む)

光ファイバ切断面測定方法

【課題】光ファイバ素線の切断面の被覆寸法に関する特性値の測定において、ばらつきの極めて小さい、真の値を得ることである。

【解決手段】光ファイバ切断面測定方法は、光ファイバ素線10をカッティング器により切断する切断工程と、切断された光ファイバ素線10の切断面10aを加熱器30により加熱する加熱工程と、加熱された光ファイバ素線10の切断面10aの被覆寸法に関する特性値をエンドビュー測定器により測定する測定工程と、を含む。前記加熱工程において、光ファイバ素線10の切断面10aの被覆表面温度を47[℃]以上にする加熱を7[秒]以上の加熱時間で行う。

(もっと読む)

シート部材の歪み検査装置及びシート部材の歪み検査方法

【課題】シート部材の性状に左右されることなく、シート部材の表面における微少な歪みを検出することが可能なシート部材の歪み検査装置及び歪み検査方法を提供する。

【解決手段】シート部材2の一面2aに対向して配置され、一面2a上に、複数の点状またはスポット状の光被照射領域をマトリックス状に照射可能な光源3と、シート部材2の一面2aに対向して配置され、一面2aに照射された複数の前記光被照射領域の相互の間隔及び/または前記光被照射領域の照射範囲の形状を検出可能な検出装置4と、検出装置4によって検出された光被照射領域の相互の間隔及び/または光被照射領域の照射範囲の形状に基づいて、シート部材2の一面2aにおける歪みの有無を判定する判定手段と、を具備してなるシート部材の歪み検査装置1を採用する。

(もっと読む)

セラミック基板の反り検査装置

【課題】反り量を搬送途中で正確に能率よく測定でき、カケの発生を防止するセラミック基板の反り検査装置を提供する。

【解決手段】所定の位置に搬送させる搬送手段と、搬送中のセラミック基板11の全幅を測定対象として通過させながら2次元レーザ変位計12で検出させる検出手段と、検出値を、フィルタを通して整理した反り量を算出させる算出手段とを備え、搬送手段は、セラミック基板11を吸着ヘッド17で吸着して複数の測定テーブル18のそれぞれの上面に連続して載置させるロータリーアクチュエータ13と、測定テーブル18を水平間欠割出回転させながらその上のセラミック基板11の反り量を検出手段と算出手段で測定させるインデックステーブル14と、測定テーブル18の近傍に反り量測定後のセラミック基板11を反り量のランク別に測定テーブル18上から排出させる掻き出し体15を有する。

(もっと読む)

反射基材の評価装置、反射基材の評価方法

【課題】 反射基材の製造工程においてインラインでも評価可能であり、簡易な方法で確実に輝度ムラの発生原因となる基材表面性状を評価することが可能な反射基材の評価装置および反射基材を提供する。

【解決手段】 レーザ変位計3により反射基材の7の表面形状情報を取得する。次に、得られた凹凸情報をフーリエ変換し、反射基材の表面凹凸形状について、周波数と強度との関係を得る。次に、算出された周波数と強度との関係と、あらかじめ設定された基準データとを比較する。所定範囲の周波数領域において、強度が0.6を超える場合には不合格判定を行い、当該判断領域において0.6を超えるデータがなければ合格判定を行う。

(もっと読む)

車輪形状測定装置

【課題】作業員の技量にかかわらず短時間で精度高く車輪外周面形状を測定することが可能な車輪形状測定装置を提供する。

【解決手段】車輪1におけるフランジ及び踏面を含む外周面2の形状を測定する車輪形状測定装置100であって、筐体(基部)10と、該筐体10内に取り付けられて車輪1の径方向外側から車輪1の外周面2に向かって光線を照射し、その反射光によって該外周面2までの距離を検出する距離測定部30と、筐体10を車輪1に対して位置決めして固定する位置決め手段20と、距離測定部30を筐体10に対して車輪1の軸線O方向にスライド移動可能とさせるスライド手段40と、外周面2における光線の反射にて生じる乱反射光を吸収する乱反射光吸収手段60とを設ける。

(もっと読む)

画像位置決め測定方法

【課題】 本発明は、画像処理による位置決め測定方法の安全かつ簡便化と操作容易化を図り、画像位置決め測定装置の小型化・高精度化を図ったものである。

【解決手段】 顕微鏡、オートフォーカスユニット、門型のステージ計測ユニット6、パソコン、防振台、直動基準スケール、直動基準スケール治具、回転用基準スケール、回転用基準スケール治具で構成される画像位置決め測定装置を用いて、計測したい製品を門型のステージ計測ユニットに載置し、基準スケールと基準スケール治具をステージの上に置き、ステージを動かしながら基準スケール治具で基準スケールとステージの平行出しを行ない、基準スケールに記載されている目盛線のメモリーのピッチ間を画像処理により計測して基準寸法を決め、それに基づきステージの「位置決め精度」、「繰り返し位置決め精度」、「バックラッシュ」、「XY直交度」、「平行度」などの測定をし、測定項目ごとに画像処理により連動もしくは手動操作で計測を行なう画像位置決め測定方法。

(もっと読む)

物体形状検出装置及び方法

【課題】距離画像や表面形状データから、球体、円筒、円錐のようなパラメータ数の多い形状を検出する場合に、形状の大きさに依存せず、かつ対象依存の閾値設定を必要としない方法を実現するという課題がある。

【解決手段】本実施形態によれば、物体形状検出装置は、入力装置と、検出処理部と、円筒・円錐検出部とを有する。入力装置は、物体の距離画像または表面形状点群データの入力データを取得する。検出処理部は、前記入力データから平面形状、球体形状及び各パラメータを検出する。円筒・円錐検出処理部は、前記検出手段の検出結果を使用して、円筒、円錐、円錐台のいずれかの形状パラメータを算出する。

(もっと読む)

傾斜角度測定装置

【課題】互いに離間した複数の平面または回転対称な線織面からなる被検面の傾斜角度を、被検面を傷付けることなく、高精度に測定することが可能な傾斜角度測定装置を得る。

【解決手段】アライメント用反射平面41および測定光偏向用反射面42A,42Bを有する反射素子40を、被検面91A,91Bから離間した位置に保持し、干渉計10から反射素子40に向けて測定光を照射する。アライメント用反射平面41からの戻り光により形成される干渉縞画像に基づき、干渉計10に対する反射素子40のアライメントが調整される。測定光偏向用反射面42A,42Bにおいて偏向されて被検面91A,91Bに照射され、再帰反射されて測定光偏向用反射面42A,42Bを経由し干渉計10に戻る被検光により形成される干渉縞画像に基づき、被検面91A,91Bの相対傾斜角度が解析される。

(もっと読む)

ウエハ反り量測定方法及び測定装置

【課題】安価で狭い視野のレンズ系でウエハの反りを測定可能にする。

【解決手段】ウエハ10を回転テーブル12上で回転させながら、レーザー距離計28によりウエハ10のエッジとレーザー距離計28との距離を非接触で測定する。次に、この距離の最大値と最小値との差をウエハ10の反り量として計算する。これにより、従来の測定方法のようにウエハ10の全面を測定することなく、ウエハ10の反り量を測定する。

(もっと読む)

表面計測方法及び装置

【課題】計測対象物の平面部と凹部とを正確に分離可能な表面計測装置を実現する。

【解決手段】計測点読取処理110が読み取った計測点データは範囲外点排除処理111で範囲外データが排除される。最頻点抽出処理112は抽出した計測点データから最小二乗法で直線を作成し計測点と直線との差を作成する。ヒストグラムを作成し第1の閾値と平均値を算出し閾値と平均値とが同一とみなせるかどうかを判定する。同一ではない場合、閾値以下の計測データを排除し、直線近似から再処理を行い、閾値と平均値とを再度算出する。算出した閾値と平均値とが同一とみなせるまで処理を繰り返し実行する。

(もっと読む)

1 - 20 / 111

[ Back to top ]