Fターム[2F065CC15]の内容

光学的手段による測長装置 (194,290) | 対象物−個別例 (8,635) | 溶接部 (101)

Fターム[2F065CC15]に分類される特許

21 - 40 / 101

形状検査装置及び形状検査方法

【課題】良否判定の判定基準を自動設定し検査の効率を高めながら、判定の精度を確保することできる形状検査装置及び形状方法を提供する。

【解決手段】被検査物20の形状を検査する形状検査装置10であって、被検査物20の検査結果を蓄積する蓄積手段と、判定基準に基いて、被検査物20の良否を判定する判定手段と、判定基準を設定する判定基準設定手段とを備えており、判定基準は、あらかじめ入力された算出手順と蓄積手段に蓄積された被検査物20の検査結果とに基いて、判定基準設定手段により自動設定される。

(もっと読む)

部品はんだ付け検査装置及びその検査方法

【課題】 表面実装部品がはんだ付けされた基板上をレーザ変位計で走査することによりはんだ付けされた表面実装部品の高さを効率良く高精度で測定し、虚報率を抑えながら表面実装部品の電極のはんだ付けを精度良く良否判定する。

【解決手段】 レーザ計測手段で計測された基板表面にはんだ付けされた個々の表面実装部品の変位量の最小高さと最大高さと、あらかじめ指定してデータベースに格納した前記表面実装部品の高さ範囲とはんだ材の厚み範囲とを照合し、前記表面実装部品のはんだ付け状態を論理判定する。

(もっと読む)

UO鋼管溶接部ビード位置検出装置及び検出方法

【課題】UO鋼管の溶接部ビード位置を、安価で、精度よく検出することが可能なUO鋼管溶接部ビード位置検出装置を提供する。

【解決手段】UO鋼管1の軸線直下に配置されたタッチローラ6を当該UO鋼管1の外周面に当接した状態で、ターニングロール3によってUO鋼管1を周方向に回転させると、UO鋼管1の溶接部ビード2がタッチローラ6を乗り越える前後で2個1対のレーザ式変位計9の出力が変化するため、それらのレーザ式変位計9の出力変化から溶接部ビード2の入側と出側の位置を求め、その中間を溶接部ビード2の位置として算出することができる。その際、2個のレーザ式変位計9の出力を加算することにより、回転中のUO鋼管1の水平方向への振動に伴う各レーザ式変位計9の出力変動を相殺することができるので、小さな溶接部ビード2も正確に検出することが可能となる。

(もっと読む)

溶接表面の欠陥検査方法

【課題】溶接部表面の溶接欠陥を短時間かつ定量的に検査可能である溶接表面の欠陥検査方法を提供する。

【解決手段】被検査物であるワーク1の溶接部6表面に発生した溶接欠陥2を検査するための溶接表面の欠陥検査方法であって、画像撮像手段であるカメラ3により前記ワーク1の溶接部6表面の画像を撮像し、当該撮像された画像の濃淡判別を行って、前記溶接部6表面における溶接欠陥2の位置を検出する溶接欠陥検出工程と、前記溶接部6表面の同一位置にある溶接欠陥2に対して複数のレーザ変位計4a、4bを用いて変位量を測定する変位量測定工程と、を有する。

(もっと読む)

溶接品質検査方法及び装置

【課題】溶接時に溶接品質検査が可能で、溶接後に検査工程を追加する必要がなくなり、、検査に要する工数や手間を縮減できる溶接品質検査方法/装置を提供する。

【解決手段】スリット光が照射されたビードを撮影し、その画像によってビード外形状を計測し、同外形状に基づいて溶接品質の良否を判定する溶接品質検査において、スリット光の非照射状態と照射状態とにおけるビード画像を各々スリット光の波長を通過帯域とするバンドパスフィルタを通し、デジタル化した後、両画像間の差分画像を抽出し、同差分画像によってビード外形状を計測し、これにより溶接品質の良否を判定する。差分画像はスリット光のみによる光強度分布画像(スリット光データ)であるから、溶接光と検査用のスリット光が区別されたスリット光による、つまり溶接時における溶接品質の良否判定が行なわれる。

(もっと読む)

電縫管の入熱制御システム

【課題】溶接部の全長にわたって安定して良好な機械的特性を有する電縫管を提供する。

【解決手段】溶接直後の溶接部長さ方向にほぼ直交する線状領域14を撮影し、該撮影した領域の輝度分布情報を電気信号として捉える輝度センサ1と、前記捉えられた輝度分布情報を画像処理してスパッタ発生量を算出する画像処理手段11と、前記算出されたスパッタ発生量を所定の閾値域と比較し、この比較結果を基に溶接入熱調整信号13を生成して溶接機20へ送信する溶接入熱調整手段12とを有する電縫管の入熱制御システムである。

(もっと読む)

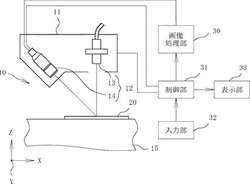

溶接ワーク形状計測装置

【課題】溶接ワークの開先角が90°以下で様々な角度をとる場合に、溶接対象部における反射スリット光を特定領域に集めるようにカメラ及び投光器を配置することで、本来のスリット光を容易に検出して、安定的に溶接ワークの開先形状を計測する。

【解決手段】溶接ワークWの開先Kにある溶接線Lに対して直交するように投光器2からスリット光Sを照射し、スリット光Sが照射された溶接ワークWの開先Kをカメラ3で撮像する場合に、投光器2とカメラ3とを、溶接ワークWの開先Kがなす開先角θの2等分線Rと溶接線Lとを含む平面H上で、且つ撮像画像G中においてスリット光Sが反射スリット光S’よりも投光器2の照射方向の基側に存在するように配置して、撮像画像Gを投光器2の照射方向の基側から探索してスリット光Sを抽出することにより、溶接ワークWの開先Kの形状を計測する。

(もっと読む)

溶接部アンダーカット検査装置

【課題】溶接部のアンダーカットによる溶接欠陥の存在とその大きさを検出する簡易な溶接部アンダーカット検査装置を提供すること。

【解決手段】広がりを有する帯状のレーザ光Lを照射して被検査部10の形状を検出するための2次元変位計2と、検出データを基に被検査部の断面外形を演算するコントローラ3と、演算結果を表示するディスプレイ4とを有し、被検査部10の断面外形から母材と溶接ビードとの境界部分220に生じるアンダーカットを検出するものであり、コントローラ3は、断面外形によって特定される母材表面を示す母材線221と溶接ビード表面を示す溶接線225とを基に、母材線221から基準線230を求め、その基準線230に対する法線方向について溶接線の最大深さを算出するようにした溶接部アンダーカット検査装置1。

(もっと読む)

ビード検査方法及びビード検査装置

【課題】検査対象の大きさに関わらず、非破壊でビードののど厚を算出可能なビード検査方法及びビード検査装置を提供する。

【解決手段】ビードBの品質を検査するビード検査工程S1及びビード検査装置1であって、ビード検査装置1は、ろう付けワイヤWの供給速度を計測するワイヤ供給速度計測装置11と、第一母材M1、第二母材M2、及びビードBの表面の位置座標データを計測し、解析する解析部12とを具備し、ろう付け前に第一形状データを計測する第一形状データ計測工程S10を行い、ろう付け後に第二形状データを計測する第二形状データ計測工程S30を行い、第一形状データ、第二形状データ、及びろう付けワイヤWの供給速度に基づいて、特徴量の予測値を算出する特徴量算出工程S40を行い、特徴量の実測値と、のど厚の実測値とに基づいて作成される回帰式によってのど厚の予測値を算出するのど厚算出工程S50を行う。

(もっと読む)

鋼板の突き合わせ開先位置の検出方法および装置

【課題】端部に「ダレ」を有している鋼板においても、正確にかつ安定して突き合わせ開先位置を検出する。

【解決手段】2枚の鋼板の突き合わせ部を、突き合わせ線が前記撮像装置の撮像面の水平軸方向となるようにして撮像する撮像工程と、撮像工程で取得された撮像画像から得た部分画像を、予め設定した閾値Tを用いて2値化画像を出力する2値化工程と、2値化画像において水平軸方向をx軸方向、垂直軸方向をy軸方向として、各画素座標(i、j)の2値化輝度値U´について、y軸方向の輝度差分値Vを、各iについて演算する工程イと、工程イで演算した輝度差分値Vをiについて積算して輝度差分射影値Wを演算する工程ロと、工程ロで演算した輝度差分射影値Wにおいてピークの画素位置を求めて、前記2枚の鋼板それぞれの突き合わせ開先位置として検出するピーク位置検出工程とを有する検出方法。

(もっと読む)

高温環境用光ファイバセンサ

【課題】箱体で一体化されていて高温環境での使用にも適う光ファイバセンサを実現。

【解決手段】 箱体11と、一対のファイバ保持具20,30と、両保持具間に張られた部分が内部空間12に収容されその張設部分にFBG8aが形成されている光ファイバ8とを備え、ファイバ保持具20,30が離接方向への相対移動を許容する形で箱体11に装着されており、巻付部材からなるファイバ係止部21,31と被測定物に対する取付部26,36との間の中継部23〜25,33〜35に断熱材が組み込まれており、箱体11には冷却手段15が付設されている。中継部23〜25が上層断熱板23と中層連結板24と下層断熱板25とを具備し、ファイバ係止部21と中層連結板24とが上層断熱板23を挟んで断熱性締結具28にて連結され、中層連結板24と取付部26とが下層断熱板25を挟んで耐熱性締結具27にて連結される。ファイバ保持具30も同様である。

(もっと読む)

光ファイバセンサ

【課題】溶接部などの局所的な歪を近傍域内で測定するのに適した態様でFBG形成済み光ファイバを組み込む。

【解決手段】周面が形成された巻付部材11と、周面が形成された巻付部材12と、両巻付部材11,12の各周面に巻き付けられており両巻付部材間に張られた部分にFBG5aが形成されている光ファイバ5と、被測定物の歪発生部3の両側に分かれて固設され一方側1で巻付部材11を支持し他方側2で巻付部材12を支持する支持部13〜15とを備える。光ファイバ5の巻き方は巻付部材11,12で逆巻きにする。

(もっと読む)

はんだ付け外観検査装置およびはんだ付け外観検査方法

【課題】 本発明は、プリンタ基板からの反射光を取り込んだ画像データを用いて正確な良否判定を行うことができ、良否判定の基準となる基準データの作成を短時間で行うことができるはんだ付け外観検査装置およびはんだ付け外観検査方法を提供することを課題とする。

【解決手段】 投影データ作成部12は、パット4と接続端子21とのはんだ付け部の画像データをパット4の幅方向に投影処理した検査対象投影データを作成し、演算部14は、検査対象投影データと基準投影データ記憶部13に記憶されている基準投影データとを比較し、判定部15は、検査対象投影データと基準投影データとの比較結果に基づいてはんだ付け状態の良否を判定する。

(もっと読む)

溶接用レーザ・視覚複合センサおよび溶接制御方法

【課題】センサヘッドも計測システムも一つだけでよい溶接用レーザ・視覚複合センサおよび溶接制御方法を提供する。

【解決手段】開先上に投光したレーザ光(レーザスリット光25)の開先断面像と、アーク直下の溶融池及び電極の画像を得るための溶接用レーザ・視覚複合センサであって、トーチホルダー20上で、溶接トーチ22を中心として、トーチ移動方向の前方及び後方の一方にレーザ投光器24を、他方に撮影カメラ26を配設し、レーザセンサとして使用するときは、前記レーザ投光器24を開先の真上から投光できる姿勢として、開先断面像を前記撮影カメラ26で撮像し、視覚センサとして使用するときは、前記溶接トーチ22を被溶接物10に対して溶接に必要な姿勢として、アーク直下の溶融池及び電極の画像を前記撮影カメラ26で直接撮影する。

(もっと読む)

ノズルギャップ測定装置

【課題】ノズルに傷がつくことを防止しつつ、高精度かつ高効率にノズルギャップの測定を行うことができるノズルギャップ測定装置を提供すること。

【解決手段】センサ装置130から光ビームX1を照射し、ノズル22と被照射面110aとで反射した反射光X2を受光して、ノズル22と被照射面110aとの間のギャップを測定することで、ノズルギャップを測定することができる。このように、光ビームX1を用いて非接触状態でノズルギャップを測定することができるので、ノズル22に傷がつくことを防止することができる。また、当接面120aをホルダ23の底面23aに当接させることで、ノズルギャップを測定可能な状態とすることができるので、センサ装置130の設置や測定に要する時間を短縮して、高効率に測定することができると共に、測定者の個人差による測定精度のばらつきを回避して、高精度に測定することができる。

(もっと読む)

ボイラ火炉蒸発管の検査装置および検査方法

【課題】蒸発管が肉盛溶接された場合であっても、蒸発管の減肉量を正確に算出することができるボイラ火炉蒸発管の検査装置および検査方法を提供する。

【解決手段】蒸発管4に固定される支持部14と、支持部14に支持される変位センサ12と、変位センサ12からの信号を処理する信号処理装置16とを備える検査装置11を用いて、蒸発管4の基準位置を示す基準マークを含む蒸発管4の表面形状を計測する。計測された蒸発管4の表面形状を、信号処理装置16によって、記憶手段に予め記憶された減肉がない状態における、前記基準マークを含む蒸発管4の基準表面形状に重ね合わせて、両者の差分から蒸発管4の減肉量を算出する。このとき、基準マークに基づいて、蒸発管4の軸方向の同一位置における表面形状と基準表面形状とを重ね合わせる。

(もっと読む)

溶接ワーク形状測定装置及びそのプログラム

【課題】溶接中のワークにおける溶接予定部位の形状を光切断法により測定するにあたり,その溶接予定部位におけるシート光の反射率のばらつきが大きい場合でも,溶接部位からのスパッタのノイズの影響を回避して光切断線の像の位置を検出できること。

【解決手段】時系列の入力画像データを加算することにより合成した加算画像データを算出し(S2),前記時系列の入力画像データにおける時系列変化が所定値を超える部分をマスク領域に設定し(S3),前記加算画像データにおける前記マスク領域に対するマスク処理によって処理対象画像データを算出し(S4),前記処理対象画像データから前記溶接予定部位に形成された光切断線の像の位置を検出する(S5,S6)。

(もっと読む)

レーザ溶接品質評価方法及び装置

【課題】レーザ光入射角が異なっても適確な溶接品質の評価が可能なレーザ溶接品質評価方法及び装置を提供する。

【解決手段】入射角が可変のレーザ光Aを被溶接物Wに照射して行ったレーザ溶接の品質評価において、レーザ光照射位置及びその周辺のレーザ反射光Bの分布情報を取得する反射光分布情報取得回路10と、被溶接物Wに対する入射角情報を取得する入射角情報取得回路11と、反射光分布情報取得回路10からのレーザ反射光分布情報を入射角情報取得回路11からの入射角情報に対応付けて解析した結果と予め取得しておいた入射角情報毎のレーザ反射光分布情報の解析結果群とに基づいて溶接品質を判定する溶接品質判定回路13とを設ける。レーザ光入射角に応じてレーザ反射光分布情報を解析し、変化する溶融金属及びキーホールの形成状態(溶接品質)をレーザ入射角毎に評価可能とした。

(もっと読む)

溶接ビードの検査装置、検査方法、及び、検査用プログラム

【課題】 溶接ビードの検査において、正確に溶接ビード領域を特定する。

【解決手段】 曲面形状を有する第1板材と曲面形状を有する第2板材とを溶接した構造体の溶接ビードの検査装置であって、構造体の表面の測定形状の入力を受ける入力手段と、構造体の測定形状に第1板材の基準形状と第2板材の基準形状を重ね合わせて比較形状データを作成する比較形状データ作成手段と、比較形状データから非変形領域と変形領域を特定する領域特定手段と、基準形状に対する測定形状の変化量の積算値が最大の領域を溶接ビード領域の一部として特定する最大領域特定手段と、特定済みの溶接ビード領域を起点にして基準距離以内に位置する変形領域とその間に介在する非変形領域を溶接ビード領域の一部として順次特定していく溶接ビード領域特定手段を有する。

(もっと読む)

寸法検査装置及び該装置に用いる被撮像部品

【課題】計測したい点に高精度にターゲットを設け、ソフトウェアでターゲット位置を自動指定できるようにして、寸法検査実施部品の寸法検査を自動で行うと共に、ターゲットの貼り付け誤差や寸法測定の人によるバラツキに起因する誤差、データの改ざんなどが起こらないようにした、寸法検査装置及び該装置に用いる被撮像部品を提供すること。

【解決手段】寸法検査実施部品における少なくとも2次元座標位置が既知で、且つ、位置決め可能な複数の部位に、予め撮像(目視)可能な位置にターゲットを有した被撮像部品を止設して複数の画像を撮像し、該画像データから前記位置決め可能な部位の座標を算出して前記既知の座標位置と比較し、前記寸法検査実施部品の合否判定を実施するソフトウェアを有したデータ処理装置を用い、前記寸法検査実施部品の位置決め可能な部位に止設する被撮像部品を、前記止設により前記ターゲット中心が前記既知の座標位置と対応した位置となる部材とした。

(もっと読む)

21 - 40 / 101

[ Back to top ]