Fターム[2F065SS07]の内容

光学的手段による測長装置 (194,290) | 指示;記録 (4,025) | 印字 (69) | 被測定物への (24)

Fターム[2F065SS07]に分類される特許

1 - 20 / 24

曲面印刷装置及び曲面印刷装置の印刷制御方法

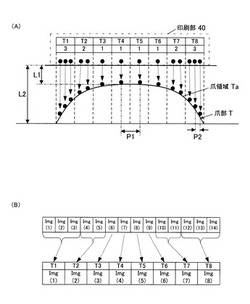

【課題】簡易な手法により、人の爪部のような湾曲形状の印刷対象面に対しても高精細な印刷を行うことのできる曲面印刷装置及び印刷制御方法を提供する。

【解決手段】インク噴射方向における印刷部40との距離が幅方向の中央部では小さな距離L1で、幅方向の端部に行くほど大きな距離L2となる湾曲形状をなす爪領域Taを有する爪部Tに対して印刷を行うネイルプリント装置1であって、爪領域Taの幅方向の中央部の印刷ピッチP1よりも幅方向の両端部の方の印刷ピッチP2が印刷部40による印刷の際の印刷ピッチが細かくなるように対応付けられたピッチ調整基本テーブルに応じて、爪領域Taに印刷すべき画像の元画像データから爪領域画像の幅寸法に対応した印刷用データを生成し、この印刷用データにしたがって爪領域Taに印刷を施す。

(もっと読む)

穿孔機械の補助装置および補助装置の制御方法

【課題】穿孔機械の測定値を表示するための補助装置において安全かつ快適な作業が実現される補助装置を得る。

【解決手段】穿孔機械と連結可能な補助装置において、穿孔機械の作業平面に対する傾き、および/または、穿孔機械の作業平面までの距離を含む測定データを求めるための測定装置と、求められた前記測定データに応じて作業平面上にシンボルを投影するプロジェクタと、を設ける。

(もっと読む)

フィルム用欠陥マーキング装置及び欠陥マーキング方法

【課題】従来技術に比べて欠陥位置へのマーキング精度を飛躍的に向上することで歩留りを下げることなく、かつ、微小欠陥そのものにマーキングすることで目視検査の工数を削減できるフィルム用欠陥マーキング装置及び欠陥マーキング方法を提供すること。

【解決手段】本発明のフィルム用欠陥マーキング装置は、検査エリア37で欠陥が検出されてからマーキングエリア38でマーキングが施されるまでの欠陥部分の幅方向のズレである蛇行量を検出する第1の検出手段16,28と、検査エリア37で欠陥が検出されてからマーキングエリア38でマーキングが施されるまでの前記欠陥部分の搬送距離を検出する第2の検出手段17,21,23,29と、第1及び第2の検出手段に基づいてマーキングエリア38における欠陥部分の座標を補正してマーキング位置を決定する手段25とを備える。

(もっと読む)

フラットベッド・スキャン・モジュール、フラットベッド・スキャン・システム、フラットベッド・スキャン・モジュールのアライメント誤差測定用ジグ及びこれを用いたフラットベッド・スキャン・モジュールのアライメント誤差測定方法

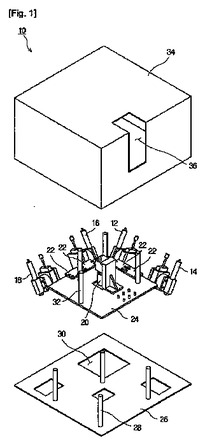

【課題】平板の形状を自動的にスキャンして計測誤差を低減することができるフラットベッド・スキャン・モジュール、フラットベッド・スキャン・システム、フラットベッド・スキャン・モジュールのアライメント誤差測定用ジグ及びこれを用いたフラットベッド・スキャン・モジュールのアライメント誤差測定方法を提供する。

【解決手段】本発明に係るフラットベッド・スキャン・モジュールは平板の形状をスキャンするためのスキャンモジュールであって、仮想の四角形の一辺の両端部にそれぞれ位置し、平板に線状のレーザビームを出射する第1レーザ発振部及び第2レーザ発振部と、四角形の一辺に隣接した他辺の両端部にそれぞれ位置し、平板に線状のレーザビームを出射する第3レーザ発振部及び第4レーザ発振部と、四角形の中央部に位置し、平板から反射されたレーザビームを撮影するカメラと、第1ないし第4レーザ発振部及びカメラを支持するフレームと、を含むことを特徴とする。  (もっと読む)

(もっと読む)

紙管の円筒度測定装置

【課題】 芯材となる紙管に紙を巻き取らせて形成された小巻取を印刷機等に供した場合に、紙が巻き解かれる速度変動で印刷ずれが生じないよう、円筒度が所定の許容範囲内に収まっている紙管のみを選定する円筒度測定装置を提供する。

【解決手段】 紙管製造機で製造された紙管Cの面間長さを所定の大きさとするために紙管Cの両端部を切断する紙管仕上装置1の仕上切断工程10に供されている紙管Cの中間部であって、最上部にある被測定位置Tにレーザー光を入射させる測距装置4を配設する。仕上切断のために回転する紙管Cにレーザー光を入射して被測定位置Tまでの距離の変化を捕捉し、紙管Cの円筒度が所定の許容範囲に収まっているか否かを判断する。収まっていない紙管Cにはマーキング装置7によりマーキングして、作業者が当該紙管Cを排除する。

(もっと読む)

パターン自動検査装置

【課題】検査部のテープ部分に所定の張力を付与することができ、またかかるテープ部分への振動の伝達を確実に阻止し、撮像性能を向上させる。

【解決手段】透過光式検査部Dにテープ1の厚さ方向に湾曲させる第1の張力付与装置43と、テープの長手方向に張力を付与する第2の張力付与装置44を配設する。第1の張力付与装置43は、テープ1の下面を支持する一対の支持ローラ46、47と、テープ1を支持ローラ46、47に押し付ける一対の押圧ローラ48、49とで構成されている。第2の張力付与装置44は、テープ1の側縁部をそれぞれ保持する一対のクランプ装置60、61と、クランプ装置60、61をテープ1の長手方向に移動させてテープ1に張力を付与するシリンダ64を備えている。さらに、一対の吸着手段66によってテープ1の下面を吸着保持する。

(もっと読む)

対象物の物理的特徴を読み取るための方法及び装置

対象物上の物理的特徴を読み取る方法は、対象物の少なくとも一部の第1の画像を第1の解像度でキャプチャするステップ(240、315、405)と、第1の画像に従って処理されることになる対象物の領域の位置を決定するステップ(245、320、415、420)と、処理されることになる対象物の領域の第2の画像を第1の解像度よりも高い第2の解像度でキャプチャするステップ(255、330、430)と、第2の画像に基づいて物理的特徴を決定するステップ(260、335、440)と、を含む。幾つかの実施形態において、追加として、物理的特徴の少なくとも一部を表す情報を保持するマークで対象物をマーキングするステップがある。  (もっと読む)

(もっと読む)

複合構造の作製中に累積異物指標を求めるための方法およびシステム

【課題】複合構造の作製中に累積異物指標を求めるための方法およびシステムを提供する。

【解決手段】複合構造の連続したセグメントの画像を、複合構造の配置中に記録することができる。これらの記録した画像を分析して、複合構造上の異物を検出することができる。複合構造上で検出された異物の累積異物指標を求めることができ、この累積異物指標を、ユーザに提供することができる。これにより、複合構造の作製中に累積異物指標を求めるための方法およびシステムを提供することができる。

(もっと読む)

パターン検査装置およびパターン検査方法

【課題】反射照明光と透過照明光を利用して、パターンの表面に生じているピットと突起とを区別し、ピットのみを不良として検出すること。

【解決手段】光透過性基板1上に形成されたパターン2に照明光の撮像画像に基づいてパターン2の良否判定するパターン検査装置において、中心光線が基板1に対して略直交する照明光を照射する第1照明手段31と、基板1の裏面側に設けられ検査領域6(第1照明手段31により照明される領域)を基板1に対する法線方向に投影した領域外から基板1に対して照明光を照射する第2照明手段32と、第1照明手段31による照射方向と同方向に設けられた撮像手段33と、第1照明手段31と第の照明手段32を制御する制御手段4とを備え、制御手段4は第1照明手段31と第2照明手段32による照明とを同時に行い、撮像手段33は同時に照明されているパターン2を撮像する。

(もっと読む)

透明性テープの異物検査システム

【課題】分析精度を平準化し作業効率を向上させるため、テープ上の異物の出現位置に、必要な情報を自動的に直接マーキングすることができる透明性テープの異物検査システムを提供する。

【解決手段】透明性テープを走行させながら、テープ中の異物を検出し、自動的にマーキングする機能を有するシステムであって、(1)前記透明性テープの走行方向と直行する方向をレーザー光により走査し、受光レーザー光の強度減衰により異物の出現を検出するとともに、異物の幅方向での出現位置情報とサイズ情報を含む検査信号を出力する手段、(2)異物の走行方向での出現位置情報を記録する手段、(3)透明性フィルム上の異物の出現位置に、レーザー光により異物の位置とサイズ情報を表す符号をマーキングする手段、及び(4)前記検査信号及び出現位置情報を処理して、(2)、(3)の手段に伝達し、かつ記憶する手段、を含むことを特徴とする。

(もっと読む)

フレキシブルプリント配線基板の配線パターン検査方法および検査装置

【課題】測定時間が増えたり、検査装置が大型化・高コスト化したりすることなく配線パターンの良否を適正に検出できるようにする。

【解決手段】TABテープTの裏面側に鏡面仕上げのドラム32を配設して表面側から照明光を照射すれば、光透過性絶縁フィルム60部分では透過した光がドラム32で反射され間接透過光となって光透過性絶縁フィルム60を透過して表面側に戻ることから、反射法が主となり、透過法が従となるように、TABテープTの裏面側にドラム32を配設して表面側から照明光を照射し表面側で検査箇所Dの配線パターン像を撮像することで、反射法による利点を活かした配線パターン61の良否判定を可能にし、かつ、反射法では検出困難な光透過性絶縁フィルム60上での短絡系の欠陥は間接透過光を利用することで光透過性絶縁フィルム60よりも暗い暗欠陥として同時に検出できるようにした。

(もっと読む)

周波数選択板、その検査方法および検査装置

【課題】容易に迅速かつ精度のよい検査を可能とする周波数選択板、その検査方法および検査装置を提供する。

【解決手段】誘電体基板2上に基準寸法素子5を形成し、この基準寸法素子5をデジタルカメラ7で撮影して情報処理装置8に画像データを入力し、この画像データと、基準寸法素子5の実測寸法データとの比較に基づいて、情報処理装置8によって画像データと実測寸法データとの換算係数を算出し、誘電体基板2上に形成された所定素子パターン4をデジタルカメラ7で撮影して情報処理装置8に画像データを入力し、この画像データを換算係数によって実測寸法データに換算し、この換算した実測寸法データと情報処理装置8に入力されている所定値データとの比較に基づいて、導電体素子3の形状および配置の適否を判定する。

(もっと読む)

TABの検査装置

【課題】 TABの検査装置において、パンチ穴を形成する際のTABの移送の減速、停止に拘らず自動的に各デバイスの適正な検査を行う。

【解決手段】 TABを移送する移送手段と、TABの各デバイスを画像として取得する画像取得手段と、取得した画像と予め登録された基準画像とを対比してデバイスの欠陥の有無を判定する判定手段と、欠陥の存在が判定されたデバイスにパンチ穴を形成するパンチ装置25とを有するTABの検査装置であって、ラインセンサ20,21を用いて、TABの移送中で幅方向の直線画像を連続的に取得してデバイス全体の画像を取得するように画像取得手段を構成し、かつ、TABを連続移送すると共に、欠陥の存在が判定されたデバイスX1がパンチ装置25の対応位置に移送したときにTABの移送を停止し、かつ、移送再開時に、後続の未判定のデバイスがラインセンサ20,21の上流側まで戻るように移送手段を制御する。

(もっと読む)

欠陥画素リペア方法

【課題】リペア工程前に行われる画像欠陥検査及び電気的動作確認検査から算出される欠陥位置を示す座標データを用いてリペアすべき欠陥を求め、最終工程の点灯検査においてリペア結果の確認が容易にできるようにする。

【解決手段】まず、各製造工程においてTFT基板の欠陥検査を行い、欠陥画像及び欠陥画素の座標データを保存する。そして、欠陥画素を修復する前のリペア前欠陥画像に欠陥が発生した製造工程を記すための紐付けを行い、この紐付け結果に基づいて、製造工程の最終工程で行われる点灯検査結果において、リペア後の欠陥画像のリペアが正常に行われたかどうかを確認する。

(もっと読む)

内視鏡装置及びその接触位置取得方法

【課題】 本発明は特別な構成を要さずに、挿入具や処置具と被写体との距離や接触位置を把握することが出来る内視鏡装置を提供することを課題とする。

【解決手段】 左右2つの観察窓による映像信号から、ステレオ計測部206はステレオ計測を行ない計測点の3次元情報を求め、この3次元情報と処置具の経路から処置具接触位置算出制御部207は接触位置や距離を求める。これにより、処置具と被写体の3次元関係を容易に把握することが出来る。

(もっと読む)

パターン検査装置

【課題】 配線部分と樹脂フィルム部分のコントラストが大きくなるようにし、反射照明により配線パターンを容易に検出できるようにすること。

【解決手段】 配線パターンが形成されたTABテープ5は、送り出しリール11から巻きだされ検査部1に送られる。検査部1で、反射照明手段1aで照明し、撮像手段1bでTABテープ5上の検査パターンを撮像する。撮像された検査パターンの画像は制御部4に送られ、基準パターンと比較されパターンの良否が判定される。反射照明手段の1aの光源は、例えば波長500nm以上の光のみを放射する例えば赤外LEDである。TABテープ5を透過する波長500nm以上の光のみで照明するので、コントラストの良い画像を得ることができる。またステージ1cの赤外線反射率を10%以下としたり、ステージ1cを設けないことで、さらにコントラストのよい画像を得ることができる。

(もっと読む)

ワーク面キズ検査装置

【課題】 ワークの被検査面のチェック・手直し作業において付く僅かな作業痕、特にアルミ板面のポリネット痕をキズと誤検出しないキズ検査装置を提供する。

【解決手段】 ワークの被検査面の画像を画像処理装置により処理して被検査面のキズの有無を検査する装置において、画像処理装置は、第1画像処理手段31により被検査面を撮像した画像40にフーリエ変換によるフィルタ処理を施し、ポリネット痕51をぼかしたフーリエ画像41を得る。次に、第2画像処理手段32によりフーリエ画像41にランクフィルタ処理を施し、キズ52がぼかされ、ポリネット痕51が一層ぼかされた画像42を作成する。次に、第3画像処理手段33によりフーリエ画像41から画像42を引き算し、キズ52を鮮明化した画像43を取得し、続いて第4画像処理手段34により、画像43に対して2値化処理を施し、被検査面上のキズ52のみを鮮明にした画像44を得、これに基づいてキズ52の有無を判定し、結果を出力する。

(もっと読む)

積層リングの側縁検査方法及びそれに用いる装置

【課題】積層リングW側縁の擦り痕や打痕等を正確に検査できる方法と前記検査に用いる装置とを提供する。

【解決手段】積層リングWを回転させながら、径方向に押圧し、油を側縁に滲出せしめて除去する。油を除去した後、積層リングWを回転させながら、該側縁に付着している固形物を除去する。積層リングWの側縁を撮像し、得られた画像を処理して検査を行う。積層リングWを回転させる第1の回転手段2,3と、積層リングWを径方向に押圧する押圧手段6と、滲出した油を除去する油除去手段8と、第2の回転手段12と、積層リングWの側縁を撮像する撮像手段16と、撮像手段16により得られた画像を処理して積層リングWの側縁の検査を行う画像解析手段17とを備える。油が除去された積層リングWを回転させる第3の回転手段12と、回転自在に設けられた第1の固形物除去手段13と、固設された第2の固形物除去手段14とを備える。

(もっと読む)

マーキング形成装置及びマーキング位置検出装置

【課題】 長尺部材に正しい位置にマーキングすることができるマーキング形成装置、及び、長尺部材のマーキング位置を正しく検出できるマーキング位置検出装置を提供することを課題とする。

【解決手段】 マーキング位置検出装置10は、長尺部材Pに形成された幅方向中央位置を示すマーキングMの位置検出を行うための中央カメラ16と、長尺部材Pの幅方向両端の位置検出を、中央カメラ16と同一の幅方向検出位置で行う一方端側カメラ18及び他方端側カメラ20と、これらのカメラからの画像データに基づいて、マーキングMが長尺部材Pの幅方向中央に位置するか否かを判断するコントローラ22と、を備えている。

(もっと読む)

半導体パッケージの製造方法

【課題】半導体パッケージの製造工程において工程毎に生じた不良箇所を不良位置認識情報に累積記録させ、基板識別手段の情報を読み取ることにより、必要とする半導体パッケージのみ選別する。

【解決手段】複数の半導体素子5が搭載可能なプリント基板1の配線パターンの断線および外観不良のチェックを行い、プリント基板1の不良箇所に対応して該当する半導体素子搭載領域に画像認識などによって識別可能な不良認識マーク2を付与する。このプリント基板1に対して、画像認識などの手段を用いて不良認識マーク2の位置を読み取り、不良認識位置情報を作成する。次に、バーコードあるいはタグなどの記録手段としての基板認識手段4を基板一部に割り付けして、不良認識位置情報と基板認識情報を対応させて記録する。

(もっと読む)

1 - 20 / 24

[ Back to top ]