Fターム[2F068BB19]の内容

音響的手段による測長装置 (5,715) | 対象物の形状、材質 (578) | 溶接部;接着部 (21)

Fターム[2F068BB19]に分類される特許

1 - 20 / 21

溶融部界面位置検出方法及びその装置

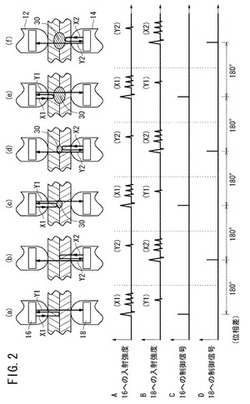

【課題】スポット溶接の最中にワークに生成する溶融部の界面の位置を精度よく且つ効率的に検出する。

【解決手段】第1溶接チップ12に設けられた第1送受信器16から、第1超音波を送信する。第1超音波の一部は溶融部30の界面で反射されて第1反射波X1となり、第1送受信器16に戻る。一方、別の一部は溶融部30を透過する第1透過波Y1となり、第2溶接チップ14に設けられた第2送受信器18に到達する。第1反射波X1の強度が十分に減衰した後、好ましくは位相差が180°となるようにして、第2送受信器18から第2超音波を送信する。第2超音波の一部は溶融部30の界面で反射されて第2反射波X2となり、第2送受信器18に戻る。一方、別の一部は溶融部30を透過する第2透過波Y2となり、第1送受信器16に到達する。以上の第1超音波・第2超音波の送信・受信を交互に繰り返す。

(もっと読む)

ろう厚測定装置および方法

【課題】ろう接された母材間のろう材の厚さを非破壊で測定する装置および方法を提供する。

【解決手段】ろう厚測定装置1に、複数の周波数の超音波の発振と受信が可能な探触子2と、エコー測定部52と、複数の周波数の超音波の界面エコー高さとろう材の厚さとの相関関係を示すエコー高さ−ろう厚情報を格納した第1記憶部73と、ろう厚演算部71とを備える。エコー測定部52は、複数の周波数の超音波の各々につき、探触子2が発振して受信した超音波のエコー高さを測定する。ろう厚演算部71は、エコー高さ−ろう厚情報を用いて、測定されたエコー高さより得られる複数の界面エコー高さからろう材の厚さを算出する。

(もっと読む)

溶接システムおよび溶接方法

【課題】溶接中に、被溶接対象が高温状態でも安定した送受信感度で溶接検査を行なう。

【解決手段】溶接システムは、溶接機構1と、送信用レーザ光源4と、溶接機構1とともに被溶接対象2に対して移動しながら、送信用レーザ光源4で発生した送信用レーザ光を溶接後の被溶接対象2の表面に照射させて送信用超音波を発生させる送信用光学機構9と、受信用レーザ光を発生して被溶接対象に照射し、送信用超音波の反射によって得られる反射超音波を検出するための受信用レーザ光源5と、溶接機構1とともに被溶接対象2に対して移動しながら受信用レーザ光を、溶接後の被溶接対象の表面に照射し、被溶接対象2表面で散乱・反射したレーザ光を集光させる受信用光学機構10と、散乱・反射したレーザ光を干渉計測するための干渉計6と、を有する。

(もっと読む)

超音波探傷試験体の表面形状の同定方法並びに同定プログラム、開口合成処理プログラム及びフェーズドアレイ探傷プログラム

【課題】超音波を試験体に入射させたときの表面からの反射波を利用して試験体の表面形状を把握可能とする。

【解決手段】表面形状が変化した形状変化部を有する試験体の表面に、前記試験体の表面形状に沿って形態を変化させうる媒質を介してフェーズドアレイを配置し、前記フェーズドアレイの各振動子毎に超音波を試験体に向けて射出させて表面エコーを受信し、各振動子毎に取得された前記試験体の表面からの反射波を検出して各振動子から前記試験体の表面までのビーム路程を求めると共に、各振動子を中心とし各振動子毎に求まるビーム路程を半径とする円を想定し、隣り合う振動子を中心とする前記円の共通外接線を求め、前記共通外接線が求まる区間では前記共通外接線上の点を二次補間したものを試験体表面と同定し、前記共通外接線が求まらない区間ではそれら振動子間を形状変化の境界と判断して、各区間で得られた共通外接線上の点を二次補間し、これを外挿して前記境界における表面形状として同定し、試験体表面形状を求めるようにしている。

(もっと読む)

電縫管のシーム検出方法及びその装置

【課題】製品材に対しても簡便な構成で精度良くシーム検出可能な電縫管のシーム検出方法及びその装置を提供する。

【解決手段】電縫管1の溶接部2に対して管周方向に配置されたアレイ探触子3を用いてタンデム探傷を行って微小酸化物からのエコーを検出する電縫管のシーム検出方法において、アレイ探触子3からの送波ビームと受波ビームとの交差位置を管厚のほぼ中心とし、アレイ探触子3の送信用振動子群の位置4と受信用振動子群の位置5を管周方向に切り替えて交差位置を管周方向に移動して管周方向にスキャンし、管周方向のスキャンによって得られたエコー高さ分布に基づいてシーム位置を検出する。

(もっと読む)

スポット溶接用監視装置及び接合部評価方法

【課題】複雑なデータ解析が不要で、スポット溶接による接合部の品質をリアルタイムで評価可能なスポット溶接用監視装置及び接合部評価方法を提供する。

【解決手段】一対の電極チップC,Cの間に2枚の金属板W,Wを挟み込んで溶接するスポット溶接の監視装置1であって、底部2a及びチップ装着部2bを有する筒状を成し、その中空部分への冷却水の給水部2c及び排水部2dを有する一対のトーチ2,2と、トーチ2の中空部分に配置されて、給水部2cからの冷却水を電極チップCに導き且つ冷却水を排水部2dに導く排水路2fを形成する給水管5と、一方のトーチ2A側の給水管5を通して接合部Waに超音波を発する送信側超音波センサ6と、接合部Waを透過した超音波を他方のトーチ2B側の給水管5を通して受ける受信側超音波センサ7と、超音波の送受信を行わせた際の接合部Waの透過波の音圧変化を測定して、溶接良否を判定する評価部3を備えた。

(もっと読む)

アクスルシャフトの検査方法

【課題】精度よく且つ容易に溶込み不良を判定することができるアクスルシャフトの検査方法を提供する。

【解決手段】互いに突合せ溶接された筒状部材2,3を具備するアクスルシャフト1を検査するための検査方法であり、まず、筒状部材2,3の内面2b,3b側に裏板7が当接された突合せ部6に溶接部Wを形成してなる接合部8に対し、計測器9のプローブ11を内面2b,3b側から裏板7に接触させ、接合部8の厚さを計測する。そして、突合せ部6の厚さtと裏板7の厚さtbとの合計値α以上の値が計測されない場合、溶込み不良と判定する。

(もっと読む)

超音波探査方法および超音波探査装置

【課題】溶接部等の探査対象領域を探査し、該探査対象領域の断面画像を正確かつ安定して得られる超音波探査方法および超音波探査装置を提案する。

【解決手段】超音波を送受信する送受波位置を所定ピッチ間隔で位置変換する探査作動を、複数の入射角毎に行うと共に、反射波の高調波から取得したエコー信号を表示する非線形画像を、各入射角毎に生成し、探査対象領域の断面形状に合わせて各非線形画像をフレーム変換画像に夫々変換し、配向欠陥で発生したエコー信号を除去するための信号強度閾値を予め定めて、該信号強度閾値以上のエコー信号41aのみによる各フレーム変換画像を重ね合わせることにより非線形探査画像35を生成する。溶接部23を探査した場合には、溶接部23の界面25の形状を正確かつ明確化した非線形探査画像35を安定して得ることができる。

(もっと読む)

溶融部界面位置検出方法及びその装置

【課題】スポット溶接の最中にワークに生成する溶融部の界面の位置を精確に検出する。

【解決手段】ワークの上端面から溶融部20の界面までの距離Fは、第1超音波に含まれる横波が第1溶接チップ12で反射された第1反射波22が第1送受信器16から発信されて該第1送受信器16に戻るまでの時間A、第1超音波に含まれる縦波(透過波24)が第1送受信器16から発信されて第2送受信器18に到達するに至るまでの時間B、第1超音波に含まれる横波が溶融部20の界面で反射された第2反射波26が第1送受信器16から発信されて該第1送受信器16に戻るまでの時間C、第2超音波に含まれる横波が第2溶接チップ14で反射された第3反射波28が第2送受信器18から発信されて該第2送受信器18に戻るまでの時間D、第1溶接チップ12と第2溶接チップ14とのチップ間距離Eとから求まる。F={E/[B−(A/2+D/2)]}×(C−A)/2

(もっと読む)

超音波によるスポット溶接部の評価方法及び装置

【課題】熟練度の低い検査員であっても、超音波探触子の位置とスポット溶接部の相対位置を容易に調整できるようにする。

【解決手段】スポット溶接部2の外側の金属板(1a、1b)の複数の送波位置から複数方向へ向けて、被検体の表面沿いに伝搬する超音波を送波し、スポット溶接部の外側の金属板の複数の受波位置において表面沿いに伝搬してきた超音波を受波することにより、スポット溶接部の健全性を評価する際に、受波された超音波の振幅から、送波位置および受波位置とスポット溶接部との相対的な位置関係を検出し、該相対的位置関係に基づき、送波位置および受波位置とスポット溶接部との位置関係を調整する。

(もっと読む)

溶接溶け込み深さ評価方法

【課題】レーザ溶接による封缶後に超音波を用いて溶接溶け込み深さを評価する溶接溶け込み深さ評価方法を提供する。

【解決手段】缶体9と、蓋部材10とをレーザ溶接して形成されるワーク2における溶接部11の溶接溶け込み深さDを評価する溶接溶け込み深さ評価方法であって、ワーク2に対して超音波を送信しつつ走査してエコー信号を取得するエコー信号取得工程と、前記蓋部材10表面及び前記缶体9と前記蓋部材10との界面のそれぞれに対応するエコー信号を、画像化する画像化工程と、画像化された表面エコー画像Aと界面エコー画像Bを2値化された画像にする2値化工程と、2値化された表面エコー画像Aから2値化された界面エコー画像Bを減算する減算工程と、減算された画像から前記溶接部11の輪郭を抽出する輪郭抽出工程と、前記輪郭に基づいて前記溶接部の溶接溶け込み深さDを算出して前記溶接部11の良否判定を行う判定工程と、を有する。

(もっと読む)

検査方法

【課題】溶融部からの反射波成分(あるいは透過波成分)を識別して溶融部の大きさを正確に推測することができる検査方法を提供する。

【解決手段】反射波を利用する場合、ワークへの超音波パルスの送信およびそれに対応する反射波の受信を繰り返し行う。超音波パルスのワークからの反射波の受信順を示す受信順番、反射波の経過時間、および、反射波の反射強度を検出し、その検出データを座標データとして記憶する。そして、その座標データに基づいて近似式Mを求め、その近似式Mに基づいて溶融部からの反射波成分Iを識別する。これにより溶融部の大きさの推定では、ワークからの反射波のなかに含まれる上側の電極チップの下端からの反射波成分J、ワークの間からの反射波成分Hなどを除外し、溶融部からの反射波成分Iを利用することができる。

(もっと読む)

スポット溶接部の超音波検査方法、超音波検査装置、検査プローブの角度調整方法および位置調整方法。

【課題】1つの検査プローブを用いるだけでナゲット径を計測できるようにする。

【解決手段】超音波トランスデューサとしての振動子群10が、それぞれ超音波を個々独立して発振可能および受信可能とされた複数の振動子11〜14を同心円状に配設して構成される。複数の振動子11〜14から時間をずらして順次スポット溶接部に向けて超音波を発振させて、発振された超音波の反射エコーの受信状態に基づいて、スポット溶接部におけるナゲット33の径が推測される。

(もっと読む)

超音波探傷データの処理方法、探傷データ処理プログラム及び超音波探傷データ処理装置

【課題】超音波画像に複数の欠陥像が表れている場合に、実際には単一の欠陥に起因するのか複数の欠陥に起因するのかを、デジタル演算処理によってより正確に判別する。

【解決手段】本発明による超音波探傷データの処理方法は、超音波探傷によって得られた探傷データをデジタル演算処理によって処理する処理方法である。当該超音波探傷データの処理方法は(A)前記探傷データに基づいて被検体に存在する欠陥に対応する欠陥像(21)を認識し、欠陥像(21)のそれぞれについて、欠陥像(21)の位置を表わす領域代表点(23)を定めるステップ(S02〜S04)と、(B)領域代表点(23)の間の距離から、欠陥像(21)のうちの一の欠陥像(21)が他の欠陥像(21)と同一の欠陥に起因するか否かを判断するステップ(S05、S06)とを具備する。

(もっと読む)

スポット溶接の検査方法及び検査装置

【課題】ワークに対する超音波の入射角やワーク温度の変化による影響を受けることなく、溶融部の大きさを正確に推定する。

【解決手段】予め、溶融部の大きさVと凝固時間Tに関する相関データを作成しておく。まず、センサ2からワークに横波の超音波を入射し、溶融部からの反射波をセンサ2で検出する。次いで、反射波を検出する場合、ワークWへの溶接電流の通電を停止する第1の時刻t1を検出し、溶融部からの反射波の強度が所定値まで低下する第2の時刻t2を検出する。透過波を検出する場合、ワークWの下側の電極チップ1に、溶融部からの透過波を受信するセンサを設け、第2の時刻t2として溶融部からの透過波の強度が所定値まで増加するときを用いる。そして、第1及び第2の時刻t1,t2の差を溶融部の凝固時間Tとし、その凝固時間Tを相関データと照合して溶融部の大きさを推定する。

(もっと読む)

超音波によるスポット溶接部の評価方法及び装置

【課題】短時間に限られる測定であっても、超音波探触子の位置とスポット溶接部の位置のずれや、超音波探触子と金属板との接触状態に影響されずに、信頼性高くスポット溶接部の健全性を評価する。

【解決手段】スポット溶接部2の外側の金属板(1a、1b)の複数の送波位置から複数方向へ向けて、被検体の表面沿いに伝搬する超音波を送波し、スポット溶接部の外側の金属板の複数の受波位置において、伝搬経路にスポット溶接部を含まない被検体の表面沿いに伝搬してきた超音波、及び伝搬経路にスポット溶接部を含む被検体の表面沿いに伝搬してきた超音波を受波し、受波された超音波の形態(伝達時間や振幅)を基準と比較することにより、スポット溶接部の健全性を評価する。

(もっと読む)

隅肉溶接ののど厚値測定方法及びのど厚値測定装置

【課題】 船体のデッキプレートとロンジの接合部等、測定困難な箇所における隅肉溶接部の経年劣化後ののど厚値を簡便に高精度で測定することが可能な隅肉溶接ののど厚値測定方法及びのど厚値測定装置を提供する。

【解決手段】 本発明に係るのど厚値測定装置10は、フェイズドアレイ探触子11と、フェイズドアレイ探傷器制御部15と、解析手段17で構成されている。本発明によれば、元板の表面(船体のデッキの上面側等)からフェイズドアレイ超音波計測し、隅肉溶接部の未溶着端と隅肉表面ラインとの間の距離を算出することで、のど厚値を測定することができる。そのため、船体のデッキプレートとロンジの接合部等、従来は測定困難とされていた溶接部について、腐食衰耗等の検査を楽に行える。

(もっと読む)

溶接部溶け込み深さ探査方法及び溶接部溶け込み深さ探査装置

【課題】金属部材同士を溶接した溶接部の、該金属部材内に溶け込んだ溶け込み深さを精度良く測定できる溶接部溶け込み深さ探査方法及びその探査装置を提案する。

【解決手段】金属部材同士を接合した溶接部23と該金属部材の非溶込部24との溶接界面25に向けて、超音波を発信し、この反射波から二次高調波を取り出すことにより、界面反射波を割り出し、該界面反射波を受信するまでの経過時間である界面反射波到達時間に基づいて溶接界面位置Bを算出することにより、溶接部23の溶け込み深さt0を測定するようにした溶接部溶け込み深さ測定方法及び装置1である。この方法及び装置によれば、反射波の二次高調波から界面反射波を容易かつ正確に割り出すことができるため、超音波の反射した溶接界面位置を正確に求めることができ、溶接部の溶け込み深さを精度良く測定することができ得る。

(もっと読む)

抵抗溶接機と抵抗溶接の良否判定方法

【課題】 外乱等による影響を極力受けることなく、実施中あるいは実施直後の抵抗溶接の良否を正しく判定できる技術を提供する。

【解決手段】 抵抗溶接機は、第1溶接電極と、第2溶接電極と、第1溶接電極と第2溶接電極の間にワークを介して溶接電流を通電する通電手段と、第1溶接電極側に設けられている超音波の送信手段と、第2溶接電極側に設けられている超音波の受信手段と、超音波送信手段が超音波を送信する時点から、超音波受信手段が超音波を受信する時点までの時間を計時する電極間計時手段を備えている。

(もっと読む)

振動本体の共振周波数を監視することで振動本体と固定点との間のギャップを決定する方法およびシステム

振動本体と基準との間のギャップを監視するシステムおよび方法が、振動本体の共振周波数を監視することによって達成される。振動本体の一部分が、剛性マウントシステムによって基準から所与の距離に固定される。振動本体の共振周波数が受信される。次いで、ギャップの長さの近似変化と既知の関係にある量が、共振周波数に基づいて決定される。  (もっと読む)

(もっと読む)

1 - 20 / 21

[ Back to top ]