Fターム[2G055EA06]の内容

特有な方法による材料の調査、分析 (2,205) | 補助操作 (266) | 採取試料の処理 (110) | 表面処理(例;研磨、エッチング) (70)

Fターム[2G055EA06]に分類される特許

41 - 60 / 70

鋼材の清浄度評価方法

【課題】 鋼材の信頼性の向上及び迅速な操業判断が可能となる介在物の評価方法を提供する。

【解決手段】 鋼材中のミクロ介在物を顕微鏡により検出する工程と、検出された前記各ミクロ介在物の組成を分析して、所定の成分同士の原子数比を求める工程と、鋼材中のマクロ介在物を超音波探傷法により検出する工程と、検出された各マクロ介在物の組成を分析して、所定の成分同士の原子数比を求める工程と、各ミクロ介在物の原子数比からなる数値群の標準偏差、および/または、各マクロ介在物の原子数比からなる数値群の標準偏差、に基づいて鋼材の清浄度を評価する工程とを含む。

(もっと読む)

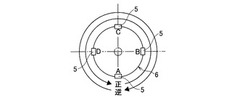

回動制御装置を備えた塩水噴霧試験機

【課題】本発明は、試験結果にムラを生じさせることなく、正確な腐食促進試験を実施し得る塩水噴霧試験機の回動制御装置を実現することを目的としている。

【解決手段】このため、本体部と、蓋部と、本体部と蓋部内に形成した試験槽と、試料を載置するために試験槽内に形成した試料載置枠体と、試験槽内に塩水を噴霧する噴霧手段とを備え、試験槽内を所定の温度状態に維持しつつ塩水の噴霧を行い、試料の防錆・防食効果を調べるための腐食促進試験を行う塩水噴霧試験機において、試料載置枠体を回動させる回動手段を設け、回動手段を制御して試料載置枠体を回動させる制御手段を設け、制御手段は、試料載置枠体を所定の時間毎に所定角度だけ一方向に回転させる一方、所定の回転角度に達した後には、試料載置枠体を所定の時間毎に所定角度だけ他方向に回転させ、所定の回転角度に達した後に試験を終了させるべく制御している。

(もっと読む)

硫化検出センサ、硫化検出回路及び硫化検出センサの製造方法

【課題】チップ抵抗器等の電子部品の累積的な硫化量を検出して、電子部品が硫化断線する等して故障する前に危険性を検出することができる硫化センサを提供する。

【解決手段】硫化検出センサA1は、絶縁基板10と、硫化検出体20と、下面電極22と、側面電極24と、メッキ26と、保護膜40とを有している。硫化検出体20は、硫化されやすい銀を主体とした導電体であり、保護膜40は、硫化ガス透過性を有するとともに、透明に形成されている。硫化検出体20の色の変化を保護膜40を目視したり、硫化検出体20の抵抗値の変化を検出したり、硫化検出センサA1の上面に光を照射することにより硫化検出体20からの反射光を検出することにより硫化の度合いを検出する。

(もっと読む)

クリープ破断強度予測方法及びクリープ破断強度予測装置

【課題】高クロムフェライト鋼を高温環境下で使用する前に、高クロムフェライト鋼中の組織評価を行うことにより、高クロムフェライト鋼の長時間クリープ破断強度を高精度で短時間に予測する。

【解決手段】使用前の高クロムフェライト鋼中の析出物を検出し、該検出した析出物中の微細析出物の割合を算出し、該算出した微細析出物の割合と、微細析出物の割合とクリープ破断強度との相関を表すマスターカーブとを照合して、前記算出した微細析出物の割合に対応するクリープ破断強度を取得するクリープ破断強度の予測方法。

(もっと読む)

液相/固相金属接触界面観察装置

【課題】大規模な装置を用いることなく、液相金属と固相金属との関与する種々の組織形成反応における素過程や律速過程などの観察を与える装置の提供を目的とする。

【解決手段】筒状試料ホルダー(10)は、その一方の端部を閉塞するように固相金属(21)を配した該端部を下側に鉛直に配置される。加熱手段(11)は、液相金属(22)を固相金属(21)から隔離しながらこれらをともに加熱する。搬送手段(16)は、加熱された液相金属(22)を固相金属(21)上に搬送する。ここで試料ホルダー(10)の端部近傍の筒状内面に粗面(10’)が与えられている。

(もっと読む)

ピンホールの評価方法

【課題】異種金属からなる表面層とその下層とを具える積層構造体において、表面層に存在するピンホールを定量的に評価することができるピンホールの評価方法を提供する。

【解決手段】測定対象13の一端をポテンショスタット/ガルバノスタット装置20に接続し、他端側を2M以上7M以下の酸溶液(電解液BL)に浸漬した状態で、測定対象13に電位を変化させながら印加したときに生じる電流の変化を計測し、この結果に基づいてピンホールの量(面積)を求める。測定対象13は、Au/Ni/Cu構造体が挙げられる。金(Au)めっきにピンホールが存在すると、ピンホールから露出したニッケル(Ni)が酸溶液中で酸化され、電位の変化に伴ってピーク電流が現れる。このピーク電流は、ピンホールの面積と相関がある。

(もっと読む)

含Cr−Mo−V系熱間ダイス鋼の結晶粒界現出方法

【課題】含Cr−Mo−V系熱間ダイス鋼の焼入れ状態における結晶粒界の現出を、明瞭に現出させる方法を提供する。

【解決手段】焼入れ時の冷却を、少なくとも900℃〜400℃の温度範囲においては、冷却速度15℃/Hr以下の徐冷条件で行なって粒界への炭化物の析出を促進する。それに加えて、腐食液として濃度2〜10%のリン酸水溶液を使用して、0.5〜2時間にわたる腐食を行なう。

(もっと読む)

金属管内面の被覆欠陥検査方法及び被覆欠陥検査装置

【課題】 上下水道の配管等の内面に被覆を施した金属管の該被覆の欠陥を、従来の電位差法による方法に比べてより精度良く、また、より簡便に実施できる金属管内面の被覆欠陥検査方法及びそのための装置を提供すること。

【解決手段】 内面に被覆が施され内部に導電性液体が満たされた金属管内に少なくとも一対の電位センサを走査、または配置して、該金属管内の腐食電流及び防食電流によって形成される前記金属管内での電位差を計測し、該電位差が変化する位置を検知することにより前記金属管の腐食箇所及び防食箇所を検出する。前記電位センサと共に、撮像素子を走査、または配置して該素子からの映像情報を併用するのがより好ましい。

これらの電位差及び映像情報より金属配管の腐食速度を推定できる。

(もっと読む)

表面処理鋼板の耐食性評価方法

【課題】実際の自動車クォーター部の腐食に対して相関性が高い、表面処理鋼板の耐食性評価方法を提供する。

【解決手段】表面処理鋼板に深絞り加工、一軸引張り加工、平面摺動加工のいずれか1種類以上の加工を付与し、前記加工付与後の異種又は同種の表面処理鋼板を重ね合わせて鋼板合わせ部を形成する。次いで、前記鋼板合わせ部を形成した鋼板を試験片として腐食環境に供して耐食性を評価する。ここで、前記鋼板合わせ部は、前記異種又は同種の表面処理鋼板を抵抗溶接で接合して形成されることが好ましい。また、より実際の自動車構造を模擬するように、鋼板合わせ部を形成した後、化成処理および電着塗装を施し試験片とし、この試験片に対して腐食環境に供して耐食性を評価することが好ましい。腐食試験は例えばSAE J2334で行うことができる。

(もっと読む)

試験片の作製方法および耐食性評価方法

【課題】接合する金属板の強度が異なる場合においても、加工を受けた金属板を接合して用いる場合の合わせ構造部における耐食性を精度良く評価することが可能な試験片の作製方法およびその試験片を用いた耐食性評価方法を提供する。

【解決手段】本発明に係る試験片の作製方法は、金属板同士の合わせ構造部における耐食性を評価するための試験片の作製方法であって、合わせ構造部を構成する金属板に加工を施すことで形成された金属板の湾曲した面に、平坦部を設け、該設けた平坦部同士を接合して合わせ構造部を形成する。

また、本発明に係る耐食性評価方法は、上記試験片の作製方法により作製された試験片を用いて、金属板同士の合わせ構造部における耐食性を評価するものである。

(もっと読む)

耐熱鋼の劣化評価方法およびタービンの劣化評価方法

【課題】耐熱鋼、特に高Cr鋼に発生する熱的損傷であるクリープ損傷と脆化を非破壊で判定し、耐熱鋼の劣化を評価する方法、および、この方法を用いたタービンの劣化評価方法を提供する。

【解決手段】本発明の耐熱鋼の劣化評価方法は、検査対象の耐熱鋼の表面に生成した析出物の面積率を算出し、予め作成された、脆化指標と耐熱鋼に生成した析出物の面積率との相関を表すグラフに基づき、前記検査対象の耐熱鋼の表面に生成した析出物の面積率から検査対象の耐熱鋼の脆化の度合いを判定する。及び、検査対象の耐熱鋼の表面に生成したボイドの個数密度を算出し、耐熱鋼の多軸度で規格化し、予め作成された、耐熱鋼の寿命比と多軸度で規格化したボイドの個数密度との相関を表すグラフに基づき、検査対象の耐熱鋼の表面に生成したボイドの個数密度を前記多軸度で規格化した値から検査対象の耐熱鋼のクリープ損傷の度合いを判定する。

(もっと読む)

オーステナイト系ステンレス鋼の携帯型計測セット

【課題】その需要の部材がすでに一緒にコンパクトになっていて携帯にも使用にも従来より便利であるオーステナイト系ステンレス鋼の判別用計測セットを提供する。

【解決手段】オーステナイト系ステンレス鋼の判別に使用される計測セットであって、少なくとも、そのケーシングからそれぞれ陰陽二極の探針が突出している計測器を備えている携帯型計測セット、乃至、オーステナイト系ステンレス鋼の判別に使用される計測セットであって、そのケーシングからそれぞれ陰陽二極の探針が突出している計測器と、通電によってオーステナイト系ステンレス鋼を電解できる酸性溶液がボトルに入っている電解液収納瓶とを備える。

(もっと読む)

表面処理鋼板の耐食性評価方法

【課題】実際の自動車ドア材の腐食に対して相関性が高い、表面処理鋼板の耐食性評価方法を提供する。

【解決手段】表面処理鋼板に張出し加工、ドロービード加工、平面摺動加工のいずれか1種類以上の加工を付与し、前記加工付与後の異種又は同種の表面処理鋼板を重ね合わせて鋼板合わせ部を形成する。次いで、前記鋼板合わせ部を形成した鋼板を試験片として腐食環境に供して耐食性を評価する。ここで、前記鋼板合わせ部は、前記異種又は同種の表面処理鋼板を抵抗溶接で接合して形成することが好ましい。また、より実際の自動車構造を模擬するように、鋼板合わせ部を形成したのち、化成処理および電着塗装を施し試験片とし、この試験片に対して腐食環境に供して耐食性を評価することが好ましい。腐食試験は例えばSAE J2334 120サイクルで行うことができる。

(もっと読む)

亜鉛合金ダイカストの粒界腐食感受性評価法

【課題】亜鉛合金ダイカスト中の含有不純物に起因する粒界腐食感受性の評価法として、微量分析技術を必要としない、簡便な粒界腐食感受性の評価法を提供する。

【解決手段】亜鉛合金ダイカスト標準材及び亜鉛合金ダイカスト試験材のアノード分極曲線を塩化ナトリウム水溶液中で測定し、自然浸漬電位(mV)から自然浸漬電位+10〜50mVまで分極し、その範囲の電流値を積分して得られる電気エネルギー量を算出し、亜鉛合金ダイカスト標準材について求めた電気エネルギー量に対する亜鉛合金ダイカスト試験材について求めた電気エネルギー量の比を算出することによる亜鉛合金ダイカスト粒界腐食感受性評価法。

(もっと読む)

スズまたはスズ合金めっき層の定量分析方法

【課題】銅や黄銅からなる基材にスズめっき層を形成した試料について、スズめっき層をより正確に定量する方法を提供する。

【解決手段】銅または黄銅からなる基材に、スズまたはスズ合金からなるめっき層を形成してなる試料、もしくは金属製の基材に、銅または黄銅からなる下地層を介して、スズまたはスズ合金からなるめっき層を形成してなる試料における前記めっき層の定量分析方法であって、 ホウフッ化水素酸をホウ素元素換算で1.6質量%、ホウ素化合物をホウ素元素換算で0.2質量%以下、チオ尿素を1質量%以下の割合で含む水溶液からなるめっき剥離液を前記試料に接触させて前記めっき層を溶解し、溶解分を含有する前記めっき剥離液について定量することを特徴とするスズまたはスズ合金めっき層の定量分析方法。

(もっと読む)

埋設パイプラインのカソード防食状況計測評価方法及び計測評価装置

【課題】カソード防食された埋設パイプラインに対して、干渉リスクの原因を推定する。

【解決手段】プローブ2とパイプラインPとを電気的に接続して、設定された計測期間内でプローブ電流を連続的に計測するプローブ電流計測手段6と、プローブ電流計測手段6による計測値を演算処理する演算処理手段8と、演算処理手段8の演算処理結果を保存する記憶手段9とを備え、演算処理手段8は、プローブ直流電流密度とプローブ交流電流密度とを求めるプローブ電流密度演算手段10、区切り時間毎に、プローブ直流電流密度の平均値,最大値,最小値、プローブ直流電流密度の最大値と最小値が得られた出現時刻とその出現時刻におけるプローブ電流の計測値波形、プローブ交流電流密度の平均値,最大値,最小値、プローブ交流電流密度の最大値と最小値が得られた出現時刻とその出現時刻におけるプローブ電流の計測値波形を、記憶手段9に仮保存するプローブ電流密度仮保存手段11を備える。

(もっと読む)

成分比率測定装置、成分比率測定方法

【課題】標本の成分比率をより高精度に求めることができる成分比率測定装置と、成分比率測定方法を提供すること。

【解決手段】標本12の画像を取得する画像取得手段16と、前記画像の画像信号に対して閾値を設定する閾値設定手段22とを有し、前記閾値により2値化された複数の2値化画像より前記2値化されたそれぞれの面積を計算24し、前記面積を用いて前記画像の所望領域の面積比26から前記標本の成分比率を算出する成分比率測定装置1。

(もっと読む)

めっき膜の分離方法、およびこの方法によって分離されためっき膜の分析方法

【課題】めっき膜の元素分析を行うのに際し、金属母材上に形成されためっき膜のみを分離するのに適した方法を提供すること。

【解決手段】本発明のめっき膜の分離方法においては、表面の一部にめっき膜が形成された金属母材を所定の溶解液に浸漬し、上記金属母材を溶解除去する工程(S4)を有する。

【効果】本分析方法によれば、めっき膜のみに由来する含有元素濃度の直接測定が可能になるので、鉛などの微量の含有物質濃度についても高い精度で測定することができる。

(もっと読む)

クリープボイドの検出方法およびこれを用いたクリープ損傷率の測定方法

【課題】クリープボイドとその他の空隙とをより正確に、かつ簡便に判別することができるクリープボイドの検出方法およびこれを用いたクリープ損傷率の測定方法を提供することである。

【解決手段】金属に生じたクリープボイドを表面観察により検出する方法において、前記金属表面に存在する空隙の針状比、フェレ径比、主軸の傾斜角度および1個当たりの面積を計測することによって、クリープボイドとその他の空隙とを判別する。判別結果をもとにして、ボイド面積率法、Aパラメータ法およびボイド個数密度法から選ばれる少なくとも1種を用いてクリープ損傷の程度を評価する。

(もっと読む)

電解研磨方法

【課題】金属材料の分析用試料を調製するのに適した電解研磨方法を提供する。

【解決手段】研磨対象物Pの表面を電解研磨するにあたり、電解槽13に一対の電極14,15を設けるとともに、電解槽内に電解液を入れ、回転子25の回転によって電解液を攪拌し、一対の電極の一方を籠状電極15とし、この籠状電極に研磨対象物を搭載し、籠状電極を電解液中で上下動させながら、一対の電極間に通電して電解研磨を行う。電解槽の周囲を冷却水によって冷却するのがよい。また、一対の電極に対する通電の方向を所定の時間間隔で切り換えるのがよい。

(もっと読む)

41 - 60 / 70

[ Back to top ]