Fターム[2G061AA05]の内容

機械的応力負荷による材料の強さの調査 (10,712) | 調査方法;試験の仕方 (1,724) | 圧縮、耐圧試験 (529) | 接触する流動体の圧力への耐圧試験 (47) | 流動体が液体であるもの (25)

Fターム[2G061AA05]に分類される特許

1 - 20 / 25

高クロム鋼管の余寿命を推定する余寿命推定方法、推定システム、及び、推定プログラム

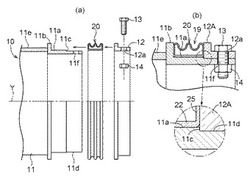

水圧試験機

【課題】環状止水バッグの損傷を防止しながら円筒状本体のバッグ装着部位に簡便、迅速且つ確実に外装して固定でき、環状止水バッグの外装及び固定構造を簡易な構造とする。

【解決手段】拡径操作可能な一対の環状止水バッグ20を円筒状本体10の外周面11の軸芯Y方向両側部に配備し、拡径操作された両環状止水バッグ20と外周面11及び流体管の管内周面とで形成される環状密封空間内に水圧試験用の水を供給する水圧試験機にて、円筒状本体10の外周面11における両バッグ装着部位11aの軸芯Y方向中央側には端部側から外装される環状止水バッグ20の軸芯Y方向における最大挿入位置を画定する本体側鍔部11bがそれぞれ外径側に突出形成され、両バッグ装着部位11aの端部側には両バッグ装着部位11aに外装された環状止水バッグ20の端部側への移動を阻止する環状移動阻止体12が脱着可能に嵌合状態で固定手段13、14により固定されてなる。

(もっと読む)

配管閉止治具、及び耐圧試験方法

【課題】構造が単純であり、また配管への取り付け作業性に優れる耐圧試験用治具を提供する。

【解決手段】配管70を閉止する配管閉止治具10であって、前記配管70に設けられたフランジ80のうちシール面側となる一方側の端面81に対向する第一フレーム21と、前記フランジ80の他方側の端面85に対向する第二フレーム25と、前記第一フレーム21に設けられた螺子孔23Aに螺合し前記第一フレーム21の板面に直交する直交方向Lに変位する螺子軸30と、前記螺子軸30に取り付けられ、前記フランジ80の一方側の端面81の中央部に開口する配管出口71を閉止する閉止部50を備える。

(もっと読む)

管体の水圧試験装置

【課題】フランジキャップ等の溶接を不要とし、ヘッドストックやテールストックの構造を簡易化する。

【解決手段】管体1の開口端面が液密的に当接させられるシール部材47と、管体1の開口縁に近い外周に嵌装されて当該開口縁に向けて上り傾斜する傾斜面5aを有する楔断面のリング体5と、リング体5の楔断面の傾斜面5aに沿った傾斜面を楔断面の上記傾斜面5aに当接させて位置する保持部材43と、保持部材43を開口縁方向へ引き寄せ移動させる駆動手段45と、管体1内に高圧水を供給する高圧水供給路48と、管体1内から空気を排出させる空気排出路49とを備える。

(もっと読む)

リング部材の強度確認装置および強度確認方法

【課題】 セラミックス製のリング部材の強度を簡便に確認することができ、このリング部材の量産時の全数検査にも対応することができるリング部材の強度確認装置および強度確認方法を提供する。

【解決手段】 強度確認装置は、セラミックス製のリング部材Wを内周面Waで嵌め込み状態に装着可能な被装着部5、および被装着部5に装着されたリング部材Wを支持する支持部6を有し、被装着部5に装着されたリング部材Wの内周面Waに対向して開口し同内周面Waに油圧を与える油路18が形成された油圧力負荷座1を有する。さらに、強度確認装置は、被装着部5に装着されたリング部材Wを覆い、油圧力負荷座1に開閉自在に設けられる蓋2と、油圧力負荷座1の油路18に配管接続されて定められた油圧をリング部材Wの内周面Waに供給可能な油圧供給源3とを有する。

(もっと読む)

タイヤ水圧試験装置およびタイヤ水圧試験方法

【課題】作業性の向上を図りつつ精度の高い試験を実施する上で有利なタイヤ水圧試験装置およびタイヤ水圧試験方法を提供する。

【解決手段】上側タイヤ保持部16を退避位置に位置させた状態で、タイヤ2を水槽12内に入れてタイヤ2を水没させ、タイヤ2の内側の空気を排出させる。タイヤ回転軸を上下に向けた状態で移動させ、タイヤ2の下側のビード部202を下部タイヤ装着部14に当接させる。移動手段18により上側タイヤ保持部16を装着位置に降下させ、タイヤ2の上側のビード部202を上側タイヤ装着部16に当接させる。ポンプ装置22を動作させ、注入用管路20を介して、タイヤ2の内面46と、下側タイヤ保持部14と、上側タイヤ保持部16とによって囲まれた空間に水を注入し、タイヤ2の内圧を上昇させ、タイヤ2が破壊された時点でのタイヤ2の内圧が水圧検出器24によって検出される。

(もっと読む)

水圧試験機での耐高圧用のパッキンバックアップリング

【課題】水圧試験時にパッキンリングに不要な変形が生じないパッキンリングを提供する。

【解決手段】パッキンバックアップリング10は、リング半径方向の断面が、矩形状部10Aと、該矩形状部10Aのリング内周側の辺とパッキンリング対面側の辺とがなす角部分を、リング長さが増加し、かつこの増加分より小さい減少分でリング内径が減少する方向に張り出させてなる矢形状部10Bとからなるものとした。

(もっと読む)

耐圧疲労試験装置

【課題】超高圧の耐圧疲労試験を行える耐圧疲労試験装置を提供する。

【解決手段】圧力容器70内に封入された液体に対して周期的に超高圧と低圧とを印加するピストン53を備えたシリンダ50を有し圧力容器70の耐圧疲労度を試験する耐圧疲労試験装置10とし、超高圧を周期的に発生させるために高速回転する偏心カム21を装備した動力伝達用カム機構20と、この動力伝達用カム機構20の偏心カム21と係合し当該偏心カム21の偏心回転力をピストン53の往復直線運動に変換する回転力変換機構30と、一端部がシリンダ50に連結され他端部が圧力容器70に連通された液圧回路60と、を備えた構成とし、シリンダ50を、ピストン53用の挿通穴51Aを有するシリンダ本体51と、このシリンダ本体51に挿通穴51Aを塞いで密封固着され、内部に液圧回路60に連通する連通小孔があけられたポート部材52と、を備えた構成とした。

(もっと読む)

内圧試験装置

【課題】多様な供試体仕様に適合した内圧試験装置を提供する。

【解決手段】内圧試験装置の試験装置本体100は、フレーム110によって支持された外シリンダ300と、外シリンダ300の上端部(第1端部)に封止的かつ摺動可能に挿入された内シリンダ340と、内シリンダ340の上端部に、封止的かつ摺動可能に挿入されたプランジャ320とを有する。

内シリンダ340には、上方からボルト400とねじ穴310(第1固定手段)を挿通し得る複数のボルト孔402が穿設され、外シリンダ300には、ボルト400を螺合し得るねじ穴310が穿設されている。

プランジャ320にはフランジ324が設けられ、フランジ324には、上方からボルト410とねじ穴342(第1固定手段)を挿通し得る複数のボルト孔322が穿設されており、内シリンダ340には、ボルト410を螺合し得るねじ穴346が穿設されている。

(もっと読む)

破壊試験装置

【課題】安価で、省スペースであり、且つ試験体の破壊により生ずる飛散物等の影響を受けずに試験体の破壊の様子を観察することができる破壊試験装置を提供する。

【解決手段】本発明の破壊試験装置は、圧力媒体を供給することにより破壊される試験体を収容する収容体と、前記収容体と所定の距離をおいて配置される透明部材とを含み、前記収容体の少なくとも1つの側面には、所定の最長径を有する孔部を少なくとも1つ以上備え、前記収容体との所定の距離を置いて配置される透明部材は、前記孔部と対向する。

(もっと読む)

エアー抜き工具、エアー抜き方法及びこれに用いる工具

【課題】液体を充填し加圧して行う有底の筒状容器の強度テストに際し、テスト結果の信頼性を損なう容器内の残留エアーの抜き出しを、簡単、迅速、低コストで可能なエアー抜き工具、方法を提供する。

【解決手段】有底の筒状容器1の開口を、エアー抜き通路2aが筒状容器1の開口に連通する部分を除いて密栓するジグ2内の上記通路2aに連通して形成された、上端が開口するエアー抜き操作室2b内に、この操作室2b及び筒状容器1内に液体を充填した状態で軸体6aが先端側から挿入されて操作室2b内で上下動される工具であって、軸体6aは、先端近傍に環状溝6cを有し、先端から後端側に向かって平面部6dを有する。軸体6aを、その環状溝を上記操作室内で液体中に浸漬した状態で上下動させると、筒状容器1内に残留するエアーが上記環状溝及び平面部によって容易かつ効率よく抜ける。エアー抜きの完了は、軸体6aの上下動の際の荷重の急増で容易に知ることができる。

(もっと読む)

恒温試験装置

【課題】供試体に高圧油を負荷する内圧試験を行った際の恒温槽の被害を抑える。

【解決手段】供試体TPを試験するための試験室SP1を内部に形成する内槽22と、内槽22の外側に密閉室SP2を形成する外槽23と、密閉室SP22を横断して外槽23の外側から試験室SP1に通じる通路21を形成する通路形成部25と、密閉室SP2の温度を調整する温度調整手段42,43とを備える。供試体TPが破壊され、供試体TPから油が噴出しても、その油が密閉室SP2に達することはない。

(もっと読む)

圧力空間用シールパッキン構造

【課題】 供試鋼管の外形仕上がり寸法差を吸収する耐圧用環状シールパッキン構造を提供する。

【解決手段】 供試鋼管100内の両端部を所定の管内圧力を密閉する封止装置120を有した加圧試験装置に於いて、該供試鋼管の両端部に供試鋼管外表面を緩嵌する封止部材121を配設し封止部材内周に嵌挿し、該封止部材と供試鋼管外周面との間をシールする断面V字形をなして開口側を圧力空間側に向けたシールパッキン130を供試鋼管に嵌装し、該環状を成したシールパッキンの外周側脚部先端に凸状の台座を複数形成し、該台座先端は封止部材内面の段差部に当接し、該台座の対向面であるシールパッキンの両脚部が結合した背面部には、該シールパッキンの背面に当接して押圧する環状のシールパッキン押さえを配設し、該シールパッキン背面とシールパッキン押さえの該当接面とに双方が向き合う環状の溝を形成し、該溝に環状の移動阻止部材126を配設する。

(もっと読む)

油井管ねじ継手用水圧水防止プロテクター

【課題】管の端面と接触する端面の偏摩耗を防止して長期間の繰り返し使用を可能とする。

【解決手段】管Pの端部に形成された雄ねじPbと嵌合する雌ねじ11aを内周面に形成すると共に、この雌ねじ11aの奥部に管Pの端面Paに当接する端面11bを有する。管Pの端面Paに当接する端面11bは、管軸に対して垂直である。嵌合時における、雌ねじ11aの、雄ねじPbの管端側と管中央側の不完全ねじ部Pba,Pbbと相対する部分には、ねじ部を形成しない。

【効果】管の端面と接触する端面の偏摩耗や雌ねじの局所摩耗が少なくなり、繰り返しの長期使用が可能になる。

(もっと読む)

燃料被覆管の円周方向強度測定装置

【課題】照射された軽水型原子炉用の燃料被覆管の円周方向負荷時の応力−ひずみ特性を遠隔操作によって測定できる燃料被覆管の円周方向強度測定装置を提供する。

【解決手段】管状試験体の両端に端栓を配置し、一方の端栓を経由して内圧を負荷し、この内圧に起因する円周方向応力と、この同円周方向応力によって前記管状試験体に発生する円周方向ひずみとの関係から当該管状試験体材料の機械的特性を測定する燃料被覆管の円周方向強度測定装置において、被測定材料である前記管状試験体の両端に弾性を有するシール材を配置し、かつ内圧のシール機能を強化する機構として前記シール材を圧縮するシール圧縮機構を具備しているので、放射能を有する燃料被覆管材料を遠隔操作でその材料の円周方向の強度に関する特性を求めることができる。

(もっと読む)

軽量土の水中分離抵抗性試験装置

【課題】軽量土の水中打設において、実水域に即した測定結果が得られる水中分離抵抗性試験の試験装置と試験方法を提供する。

【解決手段】水中に打設した軽量土の水中分離抵抗性を測定する試験装置であって、軽量土を打設する水槽20の周壁に水流減衰手段および吸水手段を設けたことを特徴とする水中分離抵抗性試験装置であって、好ましくは、透水性のスポンジ状部材22によって水流減衰手段が形成されており、該透水性スポンジ部材22の裏側の水槽周壁に水槽内部を囲むように等間隔に設けた複数の吸水口23と、該吸水口23に接続している吸引ポンプ24とによって吸水手段が形成されている水中分離抵抗性試験装置、および該試験装置を用いた試験方法。

(もっと読む)

鋼管の水圧試験装置およびその使用方法

【課題】サイクルタイムを短縮して水圧試験の生産性を向上させる。

【解決手段】両側のストック1a、1bとメインシリンダ2a、2bとの間に移動量検出手段3を設けるとともにヘッドストック1aの前面に近接スイッチ14を取り付け、両側のストック1a、1bを管端に突き当てることなしに所定距離移動して停止させるようにして、移動速度を向上させる。

(もっと読む)

プロセス装置

【課題】外的作用による被処理物の粘弾性特性の変化に応じて最適な処理を実行するプロセス装置を提供する。

【解決手段】センサ部30は、遅延部材32と密着して配置され、測定制御部1からの放射指令に応じて、遅延部材32を介して、混練容器40の内部へ入射音波を放射する。そして、センサ部30は、入射音波が被処理物48と遅延部材32との境界において反射されて生じる反射音波を受信し、その時間波形を測定制御部1へ出力する。測定制御部1は、センサ部30において受信される反射音波の時間波形に基づいて、被処理物48の粘弾性特性を測定する。さらに、測定制御部1は、その測定した被処理物48の粘弾性特性に基づいて、モータ44へ与える運転指令を制御する。

(もっと読む)

配管監視システム

【課題】センサを取り付けた限られた部分の応力を精度良く計測することができる配管監視システムを提供する。

【解決手段】配管監視システムは、配管4の所定の箇所に装着されたセンサユニットA(2−1)と、センサユニットA(2−1)により検出された加速度データに基づいて配管4の劣化状態を判定するセンタ装置1とから構成される。センタ装置1は、加速度データを受信する受信部13と、受信した加速度データの絶対値が閾値を超えるか否かを判断し、当該判断結果に基づいて配管の劣化状態を判定する配管劣化評価部114と、を具備する。

(もっと読む)

水圧破砕試験方法

【課題】測定システムの剛性を容易に大きくすることができ、応力集中による孔壁の破壊を抑制可能で、大深度の大孔径ボーリング孔でも精度良く地盤の応力を評価することができる水圧破砕試験方法を提供する。

【解決手段】ボーリング孔1に挿入されたボーリングロッド2の内部に、パイロット孔掘削装置11を挿入してボーリングロッド2の先端に設置し、パイロット孔掘削装置11によりボーリング孔1の孔底にボーリング孔1の径より小径の試験孔3を掘削する。掘削後、パイロット孔掘削装置11をボーリングロッド2の内部から引き上げる。その後、先端にパッカー24を有する水圧破砕測定装置12をボーリングロッド2の内部に挿入し、パッカー24を膨張させて試験孔3の孔口を塞ぐ。その試験孔3の内部に高圧水を送水しつつ、その送水量および試験孔3の内部の水圧の時間変化を水圧破砕測定装置12により測定する。

(もっと読む)

1 - 20 / 25

[ Back to top ]