Fターム[2G067BB36]の内容

Fターム[2G067BB36]に分類される特許

1 - 20 / 24

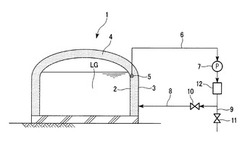

低温タンクのガス検知システム

【課題】シールドガスの充填頻度を低く抑え、メンテナンスのコストの低減化を可能した、低温タンクのガス検知システムを提供する。

【解決手段】低温液化ガスを貯留した内槽2と、内槽を覆う外槽3とを有し、内槽2と外槽3との間に保冷剤とシールドガスとを充填して保冷層4とした低温タンク1の、内槽3からの低温液化ガスLGの漏洩を検知する低温タンクのガス検知システムである。保冷層4よりガスをサンプリングして赤外分光式センサまたは気体熱伝導式センサを備えたガス検知部12に導入し、低温液化ガス漏洩の有無を検知する工程と、ガス検知部12に導入したサンプリングガスの全量を、保冷層4に返送する工程と、を備える。

(もっと読む)

埋設配管破損位置の検出方法及び装置

【課題】地中に埋設されたガス配管の開口破損位置の探知性能を向上する。

【解決手段】埋設配管10内部に音波を伝播させ、該埋設配管10内部を伝播する音波を地上の複数の位置で受信し、音波の受信状況から配管10に生じた開口破損箇所11の位置を推定する埋設配管破損位置の検出方法であって、配管内部に伝播させる音波に符号となるパターンを使用し、受信した音と相互相関処理を行う。ここで、前記符号となるパターンとして、擬似ランダム信号や周波数を時間変化させた信号を使用することができる。

(もっと読む)

圧力洩れ測定方法

【課題】圧力洩れ測定において、マスタデータの所要記憶量を減らし、かつ実際の被検査物の洩れレートを算出する際の演算量を減らして処理速度を高める。

【解決手段】洩れが無い被検査空間9aと基準空間8aとの間の差圧の経時変化を、各々の時間帯τ1,τ2,τ3…内は一次関数になると擬制したときの、各一次関数の勾配aM1,aM2,aM3…をマスタデータとして作成する(作成工程)。次に、被検査空間9aと基準空間8aとの間の実測差圧の経時変化の時間帯τ1,τ2,τ3…ごとの勾配aT1,aT2,aT3…を実測データとして求める(実測工程)。実測データから同じ時間帯のマスタデータを差し引く(演算工程)。

(もっと読む)

燃料電池システム用ガス漏れ検知システム

【課題】原料ガス供給源である原料ガス配管に接続された他装置の機器動作によるガス圧脈動の影響を受けない燃料電池システム用ガス漏れ検知システムを提供する。

【解決手段】燃料電池システム用ガス漏れ検知システムは、少なくとも炭化水素を含む原料ガスが供給される燃料電池装置を有する燃料電池システム用のガス漏れ検知システムであって、原料ガス経路15に配置された、原料ガス計測機構23と、その上流側の第1開閉器10と、下流側の第2開閉器13と、制御器14と、を有する。第1開閉器10を開放するとともに第2開閉器13を閉止して原料ガス計測機構23の計測値からガス漏れを検知する第1の工程S100と、第1開閉器10および第2開閉器13を閉止した状態で原料ガス計測機構23の計測値から原料ガス経路15のガス漏れを検知する第2の工程S101とを実行する。

(もっと読む)

熱交換器の漏洩検査方法

【課題】漏洩検査時間の短縮を図ることができる熱交換器の漏洩検査方法を提供する。

【解決手段】特定の伝熱管バンドル22A1への熱媒体の流入を停止しても、液面変化がある場合には、熱媒体の流入を停止した伝熱管バンドル22A1の異常が無いと判断し、他の伝熱管バンドルの検査を行う。次に、特定の伝熱管バンドル22A2への熱媒体の流入を停止し、液面変化が無い場合には、熱媒体の流入を停止した伝熱管バンドルに異常があると判断する。そして、熱媒体の流入を停止した伝熱管バンドル(22A2)に異常があると判定できる

(もっと読む)

注液管の漏洩検知方法及び漏洩検知システム

【課題】注液口と液体貯蔵タンクとをつなぐ注液管の漏洩検知を早期かつ正確に行うことができる注液管の漏洩検知方法及びそのシステムを提供する。

【解決手段】荷卸し前の液体貯蔵タンク1の在庫量と、荷卸し量と、液体の荷卸し開始から荷卸し完了後の所定時間経過時点までの間に液体貯蔵タンクから払い出された液体の払出し量とから計算上の在庫量を求め、この計算上の在庫量と実測の在庫量との差分を求め、この差分を、荷卸し前の液体貯蔵タンクの在庫量の区分と、荷卸し量の区分とによりグループ分けして蓄積し、前記差分の蓄積数が一定数に達したグループについては、差分の標準偏差を求め、新たに蓄積される差分が、標準偏差が求められているグループに属する場合、その新たに蓄積された差分が、該当グループの差分の標準偏差をσ、平均値をμとしたとき、μ±kσ(k:任意の係数)の範囲を超えているときに、注液管に漏洩があると判定する。

(もっと読む)

リーク検査装置およびリーク検査方法

【課題】リーク検査を実施する際の外乱となるワークの温度変化およびワーク内部の水残りを除去できるリーク検査装置およびリーク検査方法を提供する。

【解決手段】ワークWの内部に気体を封入または吸引してワークWからの漏れを検査するリーク検査装置10であって、ワークW内部の気体を減圧する減圧装置11と、ワークW内部の気体を加圧する加圧装置12と、ワークWの温度を検出する温度センサ52と、ワークW内部の気体の圧力を検出する圧力センサ51と、コントローラ50と、を具備し、コントローラ50は、減圧装置11によって、前記ワークW内部の気体を飽和水蒸気圧Psまで減圧し、ワークW内部の気化した水蒸気を吸引し、加圧装置12によって、ワークW内部に気体を封入し、温度センサ52によって検出されるワークWの温度Toが所定温度T1になるまでワークW内部の気体を加圧する。

(もっと読む)

燃料棒の漏洩検査方法

【課題】燃料集合体のうち漏洩が発生している燃料棒を迅速に検出・特定する。

【解決手段】水槽20の水21内にキャン30を配置し、キャン30内に燃料集合体10を収納する。キャン30内の水を、循環パイプ40を介して循環流通させる。加熱装置50の加熱部53により、行ごと、及び、列ごとに、燃料棒1のプレナム部を加熱していく。このとき、サンプリングプローブ41によりサンプリングした水について、核分裂生成物質の有無を検査する。核分裂生成物質が検出された行と列とが交差する位置にある燃料棒に漏洩が発生していると特定する。

(もっと読む)

聴診補助具

【課題】装置、機器、配管を含む被聴診体を聴診棒で聴音する際、聴診棒の先端部を安定して保持可能で正確な聴音が行える聴診補助具を提供する。

【解決手段】装置、機器、配管を含む被聴診体40を聴診棒50で聴音する際の聴診点を提供する携帯可能な聴診補助具1であって、携帯可能な大きさで、底面に被聴診体40に取付け取り外し可能な着脱手段を備える、柔軟性を有する基体15を有し、断面が凹状の受部23と該受部23に連結する脚部25とからなる金属製のピン21が前記基体中央部に嵌め込まれ、前記ピン21は、端部29が前記被聴診体40に直接接触する。

(もっと読む)

リークテスト装置

【課題】シンプルな構成とすることによりコストが削減できるとともに、簡易な構成でワークの種類を変更する際の段取り替えを行うことができる、リークテスト装置を提供する。

【解決手段】リークテスト装置10は、上面マスキング治具62及び下面マスキング治具72・72・・・の間であって対向する側面マスキング治具77・77・・・及び後面マスキング治具67の間に、ワークWを配置した状態で、第一カム機構により下面マスキング治具72・72・・・を上面マスキング治具62に近接させるとともに、第二カム機構により下部くさび44・44・・・を移動させて側面マスキング治具77・77・・・及び後面マスキング治具67を互いに近接させることにより、ワークWにおける各面の開口部を閉塞する。

(もっと読む)

液体漏洩検出器、液体搬送装置及び液体漏洩検出方法

【課題】液体漏洩の誤検出の発生を防ぎ、液体漏洩を正確に検出する。

【解決手段】液体配管の液体漏洩懸念位置5に固定され液体漏洩懸念位置5から漏洩した液体を検出する第一の液体検出部1Aと、液体漏洩懸念位置5及び第一の液体検出部1Aを外気から遮断するように覆って設けられた液体不浸透性部材3と、第一の液体検出部1Aからの信号に基づいて液体漏洩懸念位置3に液体漏洩が発生しているか否かを判断する制御部と、を備える。

(もっと読む)

漏水検出装置

【課題】漏水判定結果の精度を上げ、確実な漏水無検出を行うことを課題とする。

【解決手段】配管からの漏水により生じた振動、音響を捕らえるセンサー1と、センサーによる信号をデジタル信号に変換して出力するA/D変換部3と、判定レベルを超えた回数及び判定信号判定レベルを下回っている回数をカウントするカウント部、判定レベル以上カウンタ、判定レベル未満カウンタの比率を比較する漏水判定部8を具備し、デジタル信号における信号レベルが、予め決められた判定レベルを超えた場合に、判定レベル以上カウンタを+1とし、判定レベルを下回った場合に判定レベル未満カウンタを+1とし、一定時間間隔内における判定レベルを超えたカウント回数と判定レベルを下回ったカウント回数により、判定レベル以上カウンタと判定レベル未満カウンタとの比率を算出して、この比率の値が1以上のとき漏水と判定することを特徴とする漏水検出装置。

(もっと読む)

貯水池における漏出箇所特定方法

【課題】優先的に止水体策を行う部分の特定に当たり、調査ボーリング孔によらず、貯水池からの漏出箇所を広範囲にかつ簡単に調査できるようにする。

【解決手段】貯水池からの漏出箇所の特定は、細粒材4を貯水池1に投入する第1ステップと、貯水池1内の水を撹拌処理することにより投入した細粒材4を拡散させる第2ステップと、拡散した細粒材4を自然沈降させて堆積層6を形成し、貯水池1の水及び細粒材4が漏出箇所に吸い込まれることにより前記堆積層6に形成されるクレーター状の窪み7の位置を調査する第3ステップとからなる。

(もっと読む)

環境試験装置

【課題】本発明は、環境試験装置17内の熱交換器1の流路の破損を確実に検知可能な環境試験装置17を提供することを課題とした。

【解決手段】環境試験装置17内における熱交換器1の一次側流路の圧力の変化を監視することで、破損による減圧を感知し、所定の基準に基づき、環境試験装置17内の破損の有無を判別する。それ故に、流路内における破損を確実に検知することができ、環境制御不能や試料の破損などの損害を免れることができる。

(もっと読む)

地中埋設物の破損検査法

【課題】地中に埋設された状態のままで、破損の有無及び破損箇所の特定を行うことが可能な地中埋設物の破損検査法を提供することを課題とする。

【解決手段】本発明は、通気性を有する地中に埋設された地中埋設物の中空部にガスを注入し、地中埋設物外へのガスの漏れを検知することにより地中埋設物の破損を検査する地中埋設物の破損検査法において、地中埋設物の外形に沿ってガス検知部14を複数設ける準備工程と、準備工程の後に空気より比重の小さいガスを中空部に注入する注入工程と、注入工程の後に複数の各ガス検知部14によって中空部から漏れ出るガスを検知する検知工程と、検知工程の後であってガスが検知された場合には、全てのガス検知部14の内から該ガスが検知されたガス検知部14を特定することにより地中埋設物の破損箇所を特定する特定工程とから構成される。

(もっと読む)

梱包包装体内の製品良否判定装置

【課題】梱包包装体の内部の空気をより適切に取り込めるようにする。

【解決手段】梱包包装体Aの天面を押す押圧手段5の押圧板4に突き刺しノズル9を設け、押圧板4の押圧によりテープで貼り止めているフラップの突き合わせ部位から梱包包装体内に突き刺しノズル9を臨ませ、突き刺しノズル9を介して吸引した梱包包装体内の空気によって流体物の前記臭気成分の有無を検査する構成とした。

(もっと読む)

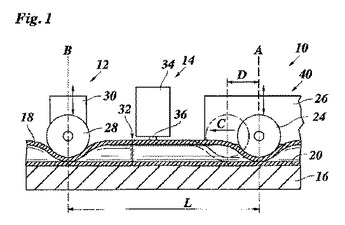

管溶接線検査装置および方法

可撓管(18)の管溶接線(32)の漏れを検査するための管溶接線検査方法および装置であって、可撓管(18)を第1の位置(A)および第2の位置(B)で締め付けて閉じるための第1の締付け装置(10)および第2の締付け装置(12)であって、検査されるべき溶接線が第1および第2の位置(A、B)の間に配置される第1の締付け装置(10)および第2の締付け装置(12)と、第1および第2の締付け装置(10、12)の間で取り囲まれる管区間を部分的に圧縮するように構成される圧縮機構と、管溶接線の漏れを検査するために前記管区間の内圧を検査するように構成される圧力検査装置(14)とを有する管溶接線検査方法および装置。  (もっと読む)

(もっと読む)

ハイブリッド駆動システムにおける故障検知及び故障軽減

ハイブリッド車両に使用されるポンプ、例えば、ポンプ/モータに使用することができる故障検知及び応答システム並びにプロセス(方法)である。故障検知システムは、所定の作動状態、すなわち、システムの適正な動作に影響を及ぼす動作状態が発生したことを判定する。応答システムは、故障状態が起動されると適切な処置を取る。故障検知及び応答システム並びにプロセスには、異なる形式のリーク、センサの誤動作、または、動作エラーを検知するシステムが含まれる。 (もっと読む)

リーク検査装置及びリーク検査方法

【課題】リーク検査にあたりマスキングプレートのクランプ力を相殺することにより、リーク検査装置の設備を小型化することができ、特にシリンダブロックのリーク検査装置の設備をより小型化することができる、リーク検査装置及びリーク検査方法を提供する。

【解決手段】リーク検査装置10は、一対となって対面する三組のマスキングプレート11・12、21・22、31・32と、一対のマスキングプレート11・12、21・22、31・32を連結するシャフト13a〜13d、23a〜23d、33a・33bと、対面するそれぞれのマスキングプレート11・12、21・22、31・32がシャフト13a〜13d、23a〜23d、33a・33bを介して相互に引き合うことで近接離間可能に構成するクランプ機構と、一対のマスキングプレート11・12、21・22、31・32を相対的に近接離間させる電動モータ19、29、39と、を備える。

(もっと読む)

シール部の密封性検査装置

【課題】シール部の密封性を連続的に検査可能であり、製品毎に製品の反力を記録可能な検査装置を提供する。

【解決手段】検査装置1は、シール部3bを有する製品2を搬送するコンベアベルト12と、モータ35に連結したボールネジ37に接続されたロードセル31と、ロードセル31の下面に取り付けられたエアシリンダ32と、製品2がエアシリンダ32の下に到達したのを検知する光電センサ33を有する。光電センサ33の検知信号に従って、ロードセル31と製品押圧状態のエアシリンダ32とが製品搬送速度と同じ速度で下流側に移送され、この間にロードセル31により製品2の反力が測定される。測定終了後、次の製品2の測定のために、ロードセル31と製品非押圧状態のエアシリンダ32とが元の位置まで移送される。そして、製品2毎に、ロードセル31の測定値と判定基準値からシール部3bの密封性の良否が判定され、測定値と判定結果とが記憶される。

(もっと読む)

1 - 20 / 24

[ Back to top ]