Fターム[3B153AA15]の内容

ロープ又はケーブル一般 (6,360) | 構造 (1,692) | 撚合ロープ又はケーブル (995) | 3層以上の被覆構造 (88)

Fターム[3B153AA15]に分類される特許

41 - 60 / 88

ゴム−スチールコード複合体および空気入りタイヤ

【課題】空気入りタイヤの補強材としての所望の高い強力や剛性を確保しつつ、水分の伝播を抑制できるゴム−スチールコード複合体、および、それを用いた空気入りタイヤを提供する。

【解決手段】スチールコード1がゴム中に埋設されてなるゴム−スチールコード複合体である。スチールコード1が、10本〜30本のスチールフィラメント2を撚り合わせてなる2層または3層の層撚り構造を有し、各層を構成するスチールフィラメント2のうち少なくとも1本以上が2次元または3次元に型付けされ、かつ、コード全体が2次元に略波状に型付けされている。

(もっと読む)

撚線導体

【課題】中空部を有する従来の撚線導体と比較して、低い圧縮率で、かつ、口径の大きな撚線導体を提供する。

【解決手段】複数層かならなる外層2を有し、前記外層2における各層2a、2bは、複数本の素線4、5を同一円周上に配設して構成され、前記外層2における各層2a、2bを構成する素線4、5の数は全て同一であり、前記外層2における各層2a、2bを構成する素線4、5の基となる線材の直径は全て同一であり、前記外層2における各層2aを構成する素線4の基となる線材の直径は、この層における内側に隣接する層2bを構成する素線5の基となる線材の直径より大きい。

(もっと読む)

空気入りタイヤ

【課題】素線同士の擦れを減じ、走行によるコード強度の低下を抑制するとともに、ゴム浸透性を高め、タイヤの耐久性を向上させる。

【解決手段】1本のコア素線f1からなるコア16と、その周囲に撚りピッチPiで撚られたN本(2〜5本)の内シース素線f2からなる内側のシース17と、その周囲に撚りピッチPoで撚られたM本(6〜11本)の外シース素線f3からなる外側のシース18とからなる3層撚り構造のコード本体19を具える。素線f1、f2、f3は互いに同径、かつシース17、18は撚り方向が同一である。前記内シース素線f2の撚り角度A1と外シース素線f3の撚り角度A2との差(|A1−A2|)は、1°より大かつ3°より小である。

(もっと読む)

空気入りラジアルタイヤ

【課題】周方向ベルトに波型型付けスチールコードを用いた空気入りラジアルタイヤにおいて、かかる波型型付けスチールコードの耐久性の向上を図ることで、入力の増大に起因するスチールコードの疲労破断を防止できる技術を提供する。

【解決手段】左右一対のビード部間にわたりトロイド状に延在するカーカス1を骨格とし、そのタイヤ半径方向外側に、ベルト層2およびトレッド層5が順次積層配置されてなる空気入りラジアルタイヤである。ベルト層2が、タイヤ周方向に沿う向きに伸びる複数本の波型形状またはジグザグ形状の型付けスチールコードからなる周方向ベルト3を少なくとも1層含み、かつ、該周方向ベルトのスチールコードを取り出した場合の取り出したスチールコードの型付けの曲率半径Rが、18mm以上125mm以下の範囲内である。

(もっと読む)

スチールコードの製造方法

【課題】平面波形状型付けが施された3層撚りスチールコードを製造するにあたり、曲げ加工の影響を低減し、最外層フィラメントの形状乱れを抑制したスチールコードの製造方法、この製造方法により製造されたスチールコード、およびこのスチールコードを補強材として適用した空気入りタイヤを提供する。

【解決手段】平面波形状型付けが施された3層撚りスチールコードの製造方法において、最外層フィラメント3の撚り角をα(°)としたとき、最外層フィラメント3のらせん型付け率f(%)が0.35×α+74.5以上、0.45×α+82.5以下の範囲内となるように3層撚りスチールコードを撚り、次いで、得られたスチールコードに平面波形状型付けを施すスチールコードの製造方法である。

(もっと読む)

ワイヤロープ

【課題】引張強度と屈曲耐久性との両立を図ったワイヤロープを得る。

【解決手段】素線2を多数本撚り合わせて形成したストランドを複数撚り合わせてスウェージング加工を施してワイヤロープ1を形成する。その際、各素線2の断面積の総和をSとし、ワイヤロープ1の外接円の面積をAとして、隙間率gを(1−S/A)×100で表し、スウェージング加工後の隙間率gとスウェージング加工前の隙間率goとの比(g/go)を0.8〜0.9とした。撚り構成が19×19である。車椅子を車両の搭載位置に固定する等に適するワイヤロープ1である。

(もっと読む)

ゴム製品補強用スチールコードおよびその製造方法

【課題】ゴム侵入性が良好で、且つ、低荷重伸びが小さい束撚り2層構造または束撚り3層構造のゴム製品補強用スチールコードを得る。

【解決手段】束撚り2層構造における中心層(または3層構造における中間層)の素線11の全てがピッチの小さい略二次元波状のくせを有し、かつ、それら素線11同士がコード中心軸に略平行で略パラレルに接触して見かけの撚り角αと外層の素線の撚り角(コード撚り角β)との差が大きくなる箇所がコード長手方向に不連続な配置で部分的に存在し、かつ、略パラレル部における見かけの撚り角αとコード撚り角βとが、1.5°≦α−β≦4.5°の関係を満たすようにする。

(もっと読む)

ゴム−スチール複合体コードの製造方法およびそれにより得られるゴム−スチール複合体コード

【課題】あらかじめコア部を未加硫ゴムにより被覆する場合であっても、シースフィラメントの引き揃えの問題を生ずることがないゴム−スチール複合体コードの製造方法を提供する。また、ゴムペネ性が良好であってかつ、高いコード強力を有するゴム−スチール複合体コードを提供する。

【解決手段】1本または複数本のコアフィラメント11からなるコア部1と、その周りに配置された複数本のシースフィラメント12,13とで構成されるコード構造を有するゴム−スチール複合体コードの製造方法である。コア部を口金に通しつつその外周に未加硫ゴムを被覆した後、未加硫ゴムで被覆されたコア部の外周にシースフィラメントを撚り合わせるゴム−スチール複合体コードの製造方法である。口金として、コア部が通過可能であってかつ、コア部の断面形状と略一致する断面形状のものを用いる。

(もっと読む)

タイヤ補強用スチールコード

【課題】3層撚り構造のタイヤ補強用スチールコードにおいて、ゴムシートと直接接する外層の素線群の残留捩れ量を抑制し、このコードの複数本をゴムシートに挟み込んだ複合体シートの波打ちや、平坦性が乱れる現象を抑える。

【解決手段】3層撚り構造のタイヤ補強用スチールコードにおいて、外層7の素線6の残留捩れ量を0.5m当たり1/2回転以下に設定し、このコードの複数本をゴムシートに挟み込んだ複合体シートの波打ちや、平坦性が乱れる現象を抑制するようにした。

(もっと読む)

撚線導体

【課題】37心の撚線導体において、素線を低い圧縮率で圧縮加工又は圧縮加工することなく、その外形形状を略真円形状にすることができる撚線導体を提供することを目的とする。

【解決手段】1心の素線を中心線11とし、中心線11の周囲を6心の素線が覆い囲んで第1層12を形成し、第1層12の外周を12心の素線が覆い囲んで第2層13を形成し、第2層13の外周を18心の素線が覆い囲んで最外層14を形成する37心の撚線導体1であって、前記最外層14を構成する18心の内の12心の素線、及び、第2層13を構成する12心の内の6心の素線の基となる線材の直径を、中心線11及び第1層12を構成する素線の基となる線材の直径と同一に、最外層14を構成する前記以外の6心の素線、及び、第2層13を構成する前記以外の6心の素線の基となる線材の直径を、中心線11及び第1層12を構成する素線の基となる線材の直径よりも小さく設定する。

(もっと読む)

空気入りラジアルタイヤ

【課題】タイヤクラウン部に対する強化の要求を満足しつつ、従来のセパレーションの問題を解消して、耐久性に優れた空気入りラジアルタイヤを提供する。

【解決手段】ビードコア間に跨ってトロイド状に延在するカーカス1を骨格とし、その外周に、複数本のコードまたはフィラメントを補強要素とする3〜6層の補強ベルトを有する空気入りラジアルタイヤである。補強ベルトのうち少なくとも2層が、ゴム−スチールコード複合体を全体としてタイヤ周方向に沿って配向させてなるストリップより形成された周方向クラウン強化層3a,3bであり、該ストリップのうち、少なくとも1層が2次元内で波状に型付けされたスチールコードで補強されたゴム−スチールコード複合体からなり、残りの1層以上が、複数本の素線を撚り合わせたストランドがN本(N=2〜8)撚り合わされた複撚り構造を有するスチールコードで補強されたゴム−スチールコード複合体からなる。

(もっと読む)

ゴム物品補強用スチールコードおよび空気入りタイヤ

【課題】

本発明は、従来、スチールコードの被覆ゴム組成物に添加されていた、接着促進剤を減少もしくは無添加とした場合にあっても、スチールコードと被覆ゴムとの間に優れた接着性を付与するための方途を、スチールコードを構成するワイヤに施すブラスめっきにおいて確立することを目的とする。

【解決手段】

空気入りタイヤや工業用ベルト等のゴム物品の補強材として使用されるスチールコード、特にゴムとの接着性に優れたスチールコードに関して、スチールコードを構成するワイヤの周面に施したブラスめっきの表面からワイヤ半径方向内側に5nmの深さまでの表層領域における、酸化物として含まれる燐の量を1.5アトミック%以下に抑制する。

(もっと読む)

タイヤコードの解析モデル作成方法、装置、プログラム、及びタイヤ性能解析方法

【課題】計算上でタイヤコードの解析を高精度で実施することを可能とする。

【解決手段】ステップ200では、解析モデルとして作成するモデル化対象のタイヤコードが指定されると(ステップ200)、撚り方向毎の各層のフィラメント(断面)、各層間に設けられたバッファ層を要素分割して2次元モデルを作成し(ステップ202)、内層から外層に向けて順に2次元モデルを長手方向に撚り回転させつつ展開することにより3次元形状を作成して(ステップ204)、解析モデルを得る。

(もっと読む)

ゴム物品補強用コードおよびタイヤ

【課題】コード内部のフレッティング磨耗を抑制すると共に、フィラメント間に作用する拘束力を向上させて、大きな曲げ入力を繰り返しコードに与えた際に発生する、撚り乱れに伴うフィラメント間の相対ずれによるコードの疲労耐久性の低下を改善することを目的とする。

【解決手段】1本または複数本のフィラメントからなるコアの周囲に、複数本のフィラメントからなる少なくとも1層のシースを配したコードであって、前記シースを構成するシースフィラメントの少なくとも1本は、ポリマーの被覆層を有し、該被覆層に内部のシースフィラメントが部分的に露出する開口部を設ける。

(もっと読む)

大型車両用空気入りラジアルタイヤ

【課題】コード強力を維持しつつ耐フレッチング性、ゴム侵入性を向上しタイヤ耐久性を改善するとともに、その撚り構造を安定化させタイヤ製造工程を安定にすることができる大型車両用空気入りラジアルタイヤを提供する。

【解決手段】4+9+14構造のスチールコード10をカーカスの補強材として用いた大型車両用空気入りラジアルタイヤTにおいて、前記コア12、インナーシース14及びアウターシース16の撚り方向を同一とするとともに、前記インナーシースフィラメント13の撚角度(θi)とアウターシースフィラメント15の撚角度(θo)とが共に10度以上であり、前記撚り角度の比θi/θoが0.85〜0.95の範囲にある。

(もっと読む)

ゴム製品補強用スチールコードおよびその製造方法

【課題】ゴム材侵入性が良好で、芯素線群や中間素線群のずれ動きがなくて撚り構造が安定し、低荷重伸びが小さい3層構造のゴム製品補強用スチールコードを得る。

【解決手段】L+M+N構造のコード10を、芯素線11の周りに、全ての素線が撚り合わせのためのくせよりピッチの小さい略正弦波状のくせを有する中間素線12を撚り合わせ、さらに側素線13を撚り合わせた後、コード長手方向に直交する方向から押圧加工を施したものとする。また、1×P構造のスチールコードの場合、中間素線の全てを撚り合わせのためのくせよりピッチの小さい略正弦波状のくせを有するものとして他の素線と一度に撚り合わせ、押圧加工を施す。

(もっと読む)

タイヤコードの解析モデル作成方法、装置、及びプログラム

【課題】タイヤの解析等においてタイヤコードの解析を高精度で実施する。

【解決手段】ステップ200では、解析モデルとして作成するモデル化対象のタイヤコードが指定されると(ステップ200)、撚り方向毎の各層のフィラメント(断面)を要素分割してその周囲を囲む外接形状と拘束要素を定めた2次元モデルを作成し(ステップ202)、内層から外層に向けて順に2次元モデルを長手方向に撚り回転させつつ展開し相対的に移動しないように隣接層を互いに拘束するように内接形状と外接形状との間で拘束要素を関連付けて3次元形状を作成して(ステップ204)、解析モデルを得る。

(もっと読む)

スチールコードの製造方法、スチールコード及び空気入りタイヤ

【課題】スチールコードの撚り構造を安定化させゴム侵入性を確保し耐久性能に優れるとともに、従来よりも安価に供給することができる多層構造スチールコードを提供する。

【解決手段】コード中心に配した1〜3本のフィラメント12からなるコア11を有し、スチールコードのシース13、15を構成する各フィラメント14、16相互隣接間に平均0.01mm以上の隙間Sを形成する多層構造のスチールコード10を製造する方法であって、該スチールコード10の撚線工程において、コアフィラメント12の供給装置と撚線機の間にゴム糊Gを溜める浴を配し、前記コアフィラメント12の少なくとも1本を前記ゴム糊浴中に浸漬し該コアフィラメントの表面に所定厚みのゴム糊被覆層Rを形成しながら前記撚線機を運転し、前記コアフィラメント12とシースフィラメント14、16とを撚り合わせる。

(もっと読む)

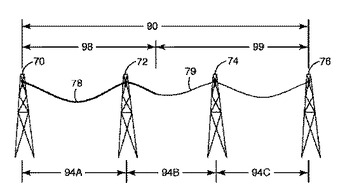

架空送電線

複合(例えば、アルミニウムマトリクス複合)心線の架空送電用導体耐張サブセクション、及び別の異なる心線の架空送電用導体耐張サブセクションを有する、引留鉄塔間の架空送電線。  (もっと読む)

(もっと読む)

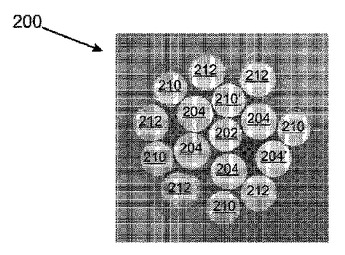

エラストマー補強用の単撚り鋼コード

いくつかの特定の問題を解消しつつ、高い費用対効果で簡単に製造可能な、タイミングベルトなどのエラストマーベルトの補強用の鋼コード(200)が記載されている。コード(200)は、コアフィラメント(202)の周りに第1層および第2層のフィラメント(204,210,212)が撚り合わされ、全てのフィラメントが同一の撚り長さおよび同一の撚り方向で撚られた、単撚り鋼コードである。撚り長さ、コアフィラメント直径、および第1層のフィラメント直径(後者は、前者よりも大きいかまたは等しい)の適切な選択によって、第2層のフィラメント(210′)を断続的に捕捉する集合間隙が形成されている。この集合間隙は、コアフィラメント(202)を他のフィラメント(204,210,212)と同一の撚り長さおよび同一の撚り方向で変形させる望ましい効果を得るために、コアフィラメント直径の40%〜70%である。変形したコアフィラメント(202)は、その移動が抑制されることになる。加えて、コード(200)の著しく粗い表面によって、エラストマー内での良好な機械的固定が生じ、コード(200)に加えられた荷重は、全てのフィラメントに良好に分散される。このコードは、タイミングベルトの利用に限定されるものではなく、タイヤ、ホース、引上げベルト、駆動ベルト、補強帯片等への有効な利用が見込まれている。  (もっと読む)

(もっと読む)

41 - 60 / 88

[ Back to top ]