Fターム[3C049AA02]の内容

3次曲面及び複雑な形状面の研削、研磨等 (13,165) | 装置の構造(工具) (4,425) | 工具の種類 (1,832) | 砥石を用いるもの (1,164)

Fターム[3C049AA02]の下位に属するFターム

回転砥石の周面を用いるもの (538)

回転砥石の端面を用いるもの (290)

Fターム[3C049AA02]に分類される特許

161 - 180 / 336

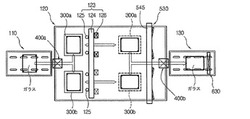

平面ディスプレイ用の面取り機

【課題】基板に対する面取り加工時、従来に比べてタクトタイムを減らせて生産性を向上させる。

【解決手段】基板がローディングされる基板ローディングユニット110と、基板に対する面取り加工が進行する面取り加工ユニット120と、基板がアンローディングされる基板アンローディングユニット130と、を含み、面取り加工ユニット120は、基板が載置支持され、基板ローディングユニット110と基板アンローディングユニット130とを連結する仮想の作業ラインとの交差方向に相互離隔配される複数のステージ300a、300bと、複数のステージ300a、300bに載置される基板のアライン作業のための少なくとも一つのアラインカメラと、複数のステージに載置される基板に対する面取り加工作業を進行する少なくとも一つの面取り加工用のホイール126とを備えるグラインダー123と、を含むことを特徴とする平面ディスプレイ用の面取り機。

(もっと読む)

ウェハの製造方法

【課題】カケを防止してウェハ表面の傷の発生を抑制することが可能なウェハの製造方法を提供する。

【解決手段】ウェハ製造方法1は、第1から第4工程を有している。第1工程では、炭化ケイ素単結晶からなるインゴットを切断してウェハが得られる。第2工程では、第1工程において得られたウェハのエッジ部がエッジ研削部により研削加工される。第3工程では、第2工程において研削加工されたエッジ部がエッジ研磨部によりバフ研磨される。第4工程では、第3工程においてエッジ部がバフ研磨されたウェハの表面が表面研磨部により研磨される。

(もっと読む)

ホルダーおよび部品の製造方法

【課題】部品を傷つけることを防止して保持するとともに、耐久性を向上するホルダーおよび部品の製造方法を提供する。

【解決手段】光学部品ホルダー10は、芯取りをされる光学部品101を保持する光学部品ホルダーである。光学部品ホルダー10において光学部品101と接触する部分11,は樹脂からなっている。光学部品ホルダー10において部分11が面取りされていることを特徴とし、部分11がR面取りされていることが好ましい。

(もっと読む)

ホルダーおよび部品の製造方法

【課題】部品を傷つけることを防止して保持するとともに、心出し後の部品の偏心精度および偏心バラツキを低減するホルダーおよび部品の製造方法を提供する。

【解決手段】光学部品ホルダー10において光学部品101と接触する部分は樹脂からなっている。樹脂の動摩擦係数は0.10以上0.35未満であり、0.15以上0.25以下であることが好ましい。光学部品ホルダー10は、セラミックスを含み、芯取りをされる光学部品101を保持する光学部品ホルダーであることが好ましい。

(もっと読む)

加工対象物研削方法

【課題】加工対象物を確実に研削することができる加工対象物研削方法を提供する

【解決手段】加工対象物1の内部に集光点を合わせてレーザ光を照射することにより、加工対象物1の外縁から所定の距離内側に外縁に沿って設定された改質領域形成ラインに沿って、加工対象物1に改質領域7を形成し、加工対象物1の裏面21を研削する。この結果、この改質領域7又は改質領域7から延びる亀裂C1によって、加工対象物1の研削に起因して外縁部25で生じた亀裂が内側に伸展するのを抑制することができ、加工対象物1の割れを防止することが可能となる。

(もっと読む)

眼鏡レンズ周縁加工の脱臭システム

【課題】 脱臭が外部に拡散することを抑制できる脱臭システムを提供する。

【解決手段】 加工室にて研削水を供給しながらレンズを加工した際に発生する臭気を脱臭する眼鏡レンズ周縁加工の脱臭システムで、加工室に接続された排水管を通して使用済みの研削水が導入される空間を持ち,研削水を蓄えると共に,空間が略密閉されたタンクと、レンズ加工時の臭気を脱臭する脱臭装置であって,タンクの上部に接続されるか又は加工室に接続される吸引管と,吸引管の他端側が接続された脱臭フィルタと,フィルタを介して空気を排出する排出口と,臭気を排出口へと導く気流を発生させるブロアと,を備える脱臭装置と、排出口に接続されると共に加工室に接続され、脱臭装置から排出された空気を再び加工室に送る送気管と、を備え、加工室の臭気が脱臭装置に送られ,脱臭装置で排出された空気を再び加工室へ戻す構成とした。

(もっと読む)

バリまたは欠損認識方法と装置およびバリ取り方法と装置

【課題】高精度なバリまたは欠損の自動認識を可能にする。

【解決手段】ワークに対する複数の計測位置からワークを計測することで計測データを取得し、この計測データをコンピュータに入力するデータ入力ステップS1と、計測データに基づいて、ワークの存在する空間領域を、境界表面が互いに直交する直方体からなる複数のボクセルに分割し、各ボクセル位置を記憶する環境モデルを構築する環境モデル構築ステップS3と、計測データはワーク表面における複数の被計測点の座標値を含むとして、これら各座標値に対応するボクセルの内部に代表点とその誤差分布を設定し記憶するマッチングステップS4と、ワークの3D−CADモデルを読込んでワークの形状モデルを得るワークモデル取得ステップS9と、ボクセル位置、代表点、誤差分布で表現される照合用3次元形状と、ワークの形状モデルとを照合して両者の形状差異を評価する照合ステップS10と、を有する。

(もっと読む)

眼鏡レンズおよびその製造方法

【課題】外周に鋭利なエッジの少ない眼鏡レンズおよび、エッジの面取り加工が容易な眼鏡レンズの製造方法を得ること。

【解決手段】凹面部4と面取り部5との境界6,7で、眼鏡レンズの中心Oから外周Dに向かう勾配の角度T2,T4と外周Dから眼鏡レンズの中心Oに向かう勾配の角度T1,T3が一致しているので、凹面部4と面取り部5の加工を連続して行える眼鏡レンズ1およびその製造方法を得ることができる。また、凹面部4の形状に応じて眼鏡レンズ1の外周Dの位置によって、面取り部5の曲線51,52の形状も変化しているので、エッジの形状が一定の眼鏡レンズ1およびその製造方法を得ることができる。

(もっと読む)

キャピラリーの製造方法

【課題】 管の直径が小さく且つ長さが長いキャピラリーを安定的に精度良く、且つ量産性を高く製造する為の製造方法の提供。

【解決手段】 キャピラリーの製造方法は、原材料から一つの切り出し材11を切り出す工程と、原材料から一つの切り出し材11を切り出す工程で、切り出したときに得られる切り出し面22を有する略同一形状なもう一つの切り出し材11を切り出す工程と、切り出し面22を鏡面に研磨する工程と、切り出し面22を有する2つの切り出し材11を、切り出し面22に対して断面が半円形の溝35を加工する工程と、2つの切り出し材11の溝を合わせて固定する工程からなる。

(もっと読む)

研磨装置および研磨方法

【課題】多様な外形仕様の光学素子を単一の研磨装置で高精度に研磨することが可能な研磨技術を提供する。

【解決手段】研磨皿2を支持して揺動可能に設けられた下軸ユニット4と、この下軸ユニット4に対向しレンズホルダー6を介して被加工レンズ5を支持して揺動可能に設けられた上軸ユニット9と、上軸ユニット9に対して揺動変位および揺動平面に直交する方向の直線変位を与える直進軸62を備え、被加工レンズ5の形状仕様に応じて、研磨皿2と被加工レンズ5を摺動させる下軸ユニット4および上軸ユニット9の揺動角度および揺動面に直交する方向の直線変位を組み合わせることで、1台の研磨装置で多様な形状仕様の被加工レンズ5の研磨加工を可能にした。

(もっと読む)

GaN結晶基板およびその製造方法、ならびに半導体デバイスおよびその製造方法

【課題】結晶成長面上に結晶性のよい半導体層を成長させることが可能な、裏面の反りの小さいGaN結晶基板およびその製造方法、ならびに半導体デバイスおよびその製造方法を提供する。

【解決手段】本GaN結晶基板は、結晶成長面の反対側の面である裏面に関して、反り曲面が最適平面に対して一方側に最も大きな変位値と最適平面との距離および他方側に最も大きな変位値と最適平面との距離の和として算出される裏面の長さ5.08cm当りの反りw(R)が、−35μm≦w(R)≦45μmである。また、本半導体デバイスの製造方法は、基板として上記GaN結晶基板10を選択し、このGaN結晶基板10の結晶成長面10c側に少なくとも1層のIII族窒化物結晶層20を成長させる工程を含む。

(もっと読む)

物体の研磨方法及び物体の研磨装置

【課題】 異形状物体に対しても微細な研磨を行なうことができるようにし、物体の表面を良好な仕上げ面にする。

【解決手段】 研磨体40を物体1の表面2に接触させ、研磨体40の先端41の軌道がリサージュ図形を描くように微小振動させながら、研磨体40を物体1の表面2に対して相対移動させて、物体1の表面2を研磨する物体の研磨方法において、研磨体40の先端41の軌道を、平面から見て8の字形状であって、正面から見て8の字の交点が物体1に接触する頂点となるU字形状にした。

(もっと読む)

基板端面研磨装置

【課題】ガラスパネル組立体の端面研磨処理の時間短縮と、砥石の磨耗の低減を図る。

【解決手段】2枚のガラス基板を対向配置して組立てられたガラスパネル組立体の少なくとも1つの端面を含む領域を2方向から撮影した画像データを取得する基板情報取得部と、前記画像データを用いて、ガラスパネル組立体の外形寸法を算出して各基板端面の存在する可能性のある検査領域を特定し、特定された検査領域の中において、エッジを有する基板端面の有無を判断し、エッジを有する基板端面を選択する研磨条件演算部と、前記選択されたエッジを有する基板端面を、砥石を用いて研磨するエッジ研磨部とを備えたことを特徴とする。

(もっと読む)

レンズ研削加工装置の脱臭装置

【課題】使用済み研削水から研削屑を除去する研削水処理装置に容易に装着できると共に、脱臭をスムーズに行うことができるレンズ研削加工装置の脱臭装置を提供すること。

【解決手段】レンズ研削加工装置1による眼鏡レンズの研削加工に使用した使用済み研削水から発生する臭気を脱臭するレンズ研削加工装置の脱臭装置51において、使用済み研削水を貯留した研削水タンク3の臭気は、ブロア53に連通するホースの途中に配置された、活性炭63を内蔵した脱臭ケース54を通して脱臭され、脱臭ケース54は、臭気が流入するエア流入口60と、臭気が流出するエア排気口61とを一方の端壁57に形成すると共に、この一方の端壁57側を区画する隔壁62を有し、他方の端壁58とこの隔壁62との間を部分連通させた。

(もっと読む)

ガラス基板の角部面取り装置及びガラス基板の角部面取り方法

【課題】ガラス基板の角部の面取り加工時において、歩留まりの低下を抑えつつ面取り加工を高い加工精度でしかも効率的に行う。

【解決手段】本発明のガラス基板の角部面取り装置1は、互いに対向し異なる向きに傾斜する一対の研削面19a、19bを含む凹部19cを備えた砥石19と、矩形状の複数のガラス基板3を板厚方向に間隔を空けて保持すると共に、個々のガラス基板3における一つの辺部の両端の二つの角部3a、3bに対し一対の研削面19a、19bがそれぞれ接触する位置関係で、砥石19を前記の板厚方向に移動可能に保持する支持部材9及び一対の挟持部材5、6と、ガラス基板3と共に支持部材9及び挟持部材5、6に保持された砥石19を板厚方向(矢印Y1−Y2方向)に往復動作させる砥石可動枠20、アクチュエータ7、8及び制御部2とを備える。

(もっと読む)

ダイヤモンドの平面的板状カット。

【課題】従来、ダイヤモンドの研磨は、輝きを増幅させる為カット数が多い立体的な研磨が多かったが、平面的なカットでダイヤモンド持つ透明性の美しさを幅広く表現させる。

【解決手段】平面的板状にカットしたダイヤモンドを様々な、平面的なデザインにカットしダイヤモンド自体の透明性や輝きを、斬新的で様々なデザインで顕現する。

(もっと読む)

光学部品およびその製造方法

【課題】製造コストの上昇を抑制しつつ、十分な偏心精度で芯出しされた光学部品およびその製造方法を提供する。

【解決手段】光学レンズ1は、光が入射する面である第1レンズ面12Bと、第1レンズ面12Bの反対側の面である第2面としての第2レンズ面11を備えている。第1レンズ面12Bは非球面形状を有しており、第2レンズ面11は、曲率半径R1の球面形状を有している。そして、光学レンズ1は、光学レンズ1の光軸αを含む断面において、第1レンズ面12Bおよび第2レンズ面11に、傾斜関数Dの値が0.1以上となる部位である点P2および点P1をそれぞれ有している。 (もっと読む)

(もっと読む)

光学補償素子の製造方法及びプロジェクタ

【課題】従来よりも容易に製造することが可能で、製造コストの低減を図ることが可能な光学補償素子の製造方法を提供する。

【解決手段】複数の透光性支持基板と複屈折性を有する無機材料からなる複数の無機基板30とを準備する基板準備工程S10と、複数の透光性支持基板及び複数の無機基板を所定の厚みに研削する基板研削工程S20と、複数の透光性支持基板のそれぞれの厚みを測定して、測定後の透光性支持基板を同一グループ内でそれぞれの厚みの差が1ミクロンとなるようにグループ分けする基板グループ分け工程S30と、無機基板とグループ分けされた透光性支持基板とを貼り合わせる基板貼り合わせ工程S40と、同一グループの透光性支持基板が貼り合わされた無機基板を、研削装置及び研磨装置にセットして、無機基板を研削・研磨する無機基板研削・研磨工程S50とをこの順序で含む光学補償素子の製造方法。

(もっと読む)

罫線用型材のV形形成及び同部位の面取加工方法

【課題】物性の異なる複合材の加工を砥石、サンドペーパー等による研削方法によって可能とする加工方法を提供する。

【解決手段】V形形成、面取り加工方法は両辺の加工面に対し円盤状砥石又は帯状のサンドペーパ等を配置し研削により加工形成する。例えば、長尺平板状の罫線用型材を、水平なX−Y平面上で、長尺材を厚サ・幅・長サと表現する場合、厚サの下面で且つ幅の中心線をY軸と重なる状態に置き、その加工面をY軸を稜線の境界線として二等辺三角形状に、面取り角度を保持して配置した研削工具により加工を行う。

(もっと読む)

凸曲面研削装置及び凸曲面研削方法

【課題】機上計測が完全自動化され、機上計測時間を短縮でき生産効率の向上に寄与する凸曲面研削装置及び凸曲面研削方法を提供すること。

【解決手段】研削の終了後に、ワークセンサ49とワークW2とを接触させ、ワークセンサ49の検出信号に基づいてワークW2の研削後寸法を計測するように構成し、ワークセンサ49を、回動テーブル33上の、ワーク研削時にワークW2と干渉せず、かつワーク計測時にワークW2がツールT2と干渉しない所要位置に備える。研削終了時にワーク支持手段39とツール支持手段48とを相対的に移動し、ワークセンサ49とワークW2の両方、又は何れか一方と自動移動することにより、ワークセンサ49とワークW2とを接触させ、ワークセンサ49の検出信号に基づいてワークW2の研削後寸法を計測する

(もっと読む)

161 - 180 / 336

[ Back to top ]