Fターム[3G024HA07]の内容

内燃機関のシリンダブロック、ケーシング (17,598) | 材質 (1,032) | 金属材料 (524) | 軽金属 (256) | アルミ合金 (233)

Fターム[3G024HA07]に分類される特許

161 - 180 / 233

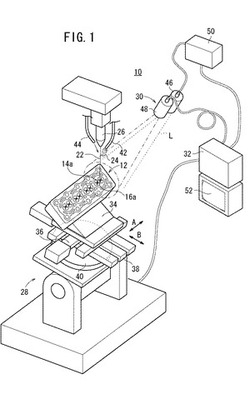

バルブシート部のレーザ肉盛装置

【課題】熱変形等に影響されることがなく、各バルブシート部に対して所望の肉盛り処理を高精度且つ良好に施すことを可能にする。

【解決手段】レーザクラッド装置10は、シリンダヘッド12を支持し各バルブシート部16aを半導体レーザ22が照射される処理位置に搬送するとともに、各バルブシート部16aの処理面の中心を回転軸として回転可能な載置駆動機構28と、前記処理位置に配置される前記バルブシート部16aを撮像する撮像機構30と、前記撮像機構30による撮像画像を画像処理し、撮像された前記バルブシート部16aの位置を演算するとともに、前記演算結果に基づいて前記バルブシート部16aの位置を調整可能な制御機構32とを備える。

(もっと読む)

シリンダライナ

【課題】シリンダブロックとの密着性・熱伝導性が良く、加工容易、軽量・省スペースにする。

【解決手段】シリンダライナ外周周方向へ凸状体を形成し、軸方向断面の形状は、基準面上の点Wとシリンダライナの外周方向の点Xからの第一辺と、基準面上の点Yとシリンダライナの外周方向の点Zからの第二辺と、点Xと点Zからの第三辺と、から構成され、かつ、4つの点W、X、Y、Zを直線で結ぶことにより形成される仮想四角形の、第一辺と第二辺は、ともに仮想四角形の面積を縮小する方向に湾曲しており、第三辺は、仮想四角形の面積を拡大する方向に湾曲しており、第一辺上の頂点からW−Xまでの距離、および第二辺上の頂点から仮想四角形の一辺Y−Zまでの距離Aが、0.01〜0.3mmであり、第三辺上に位置する頂点から仮想四角形の一辺W−Yまでの距離Bが、0.1〜1.0mmであり、距離AとBとの比B/Aが、0.3〜100である。

(もっと読む)

一体形オイルセパレータを有するエンジンヘッドカバー組立品

内燃機関のクランクケースを被覆するためのヘッドカバー組立品はヘッドカバー及び一体的なオイルセパレータを含む。オイルセパレータはハウジングを含み、ハウジングは、その流路を通過するクランクケースガスからオイルを分離する流路を形成する。ハウジングの少なくとも一部はヘッドカバーの内面に沿って一体的に形成される。  (もっと読む)

(もっと読む)

車両のエンジン構造

【課題】エンジンの大幅な質量増加やコストの増加を招くことなく、オイルパンの振動を確実に抑制し、放射音を低減させることのできる車両のエンジン構造を提供する。

【解決手段】オイルパン20は、エンジン本体10aの下部で互いに左右に離間し、それぞれエンジン本体10aに締結される一対のオイルパンレール部21a、21bと、これらの下方に一体に形成され左右に対向する一対の側壁部22a、22bと、オイルパン20を貫通するドライブシャフト19Rを取り囲むとともに一対のオイルパンレール部21a、21bの近傍で一対の側壁部22a、22bに一体に連結された筒状部23とを有しており、筒状部23の少なくとも軸方向一方側の端部23aでドライブシャフト19Rより上方に位置する上半部23cが、オイルパンレール部21aの上面付近まで上方に肉厚に形成されている。

(もっと読む)

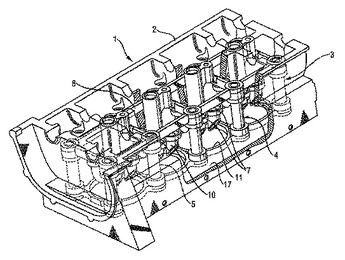

シリンダブロック及びシリンダブロックの製造方法

【課題】オープンデッキタイプのシリンダブロックに対し、シリンダブロック上端部分に高い強度が得られるシリンダブロック及びそのシリンダブロックの製造方法を提供する。

【解決手段】シリンダライナ3を鋳込んだオープンデッキタイプのシリンダブロック1に対し、デッキ面1a部分においてシリンダライナ3の外周側に金属基複合材料で成るMMCスリーブ4を密着状態で配設し、このMMCスリーブ4の外周側がウォータジャケット12に臨む構成とする。これにより、デッキ面1a部分にアルミニウム合金が単独では存在しないようにしてデッキ面1a部分の強度を高める。また、MMCスリーブ4をシリンダライナ3の外周面全体に適用することでシリンダボア部全体の強度も高める。

(もっと読む)

シリンダブロック及びシリンダブロックの製造方法

【課題】オープンデッキタイプのシリンダブロックであって、デッキ面部分に金属基複合材料を適用するものにおいて、シリンダライナと金属基複合材料との密着状態を安定的に得ながらも、シリンダブロックのデッキ面部分に高い強度が得られるシリンダブロック及びそのシリンダブロックの製造方法を提供する。

【解決手段】シリンダライナ3を鋳込んだオープンデッキタイプのシリンダブロック1において、デッキ面1a部分のみに対して、シリンダライナ3の外周側に金属基複合材料で成る偏平円環形状のMMCリング4を密着状態で配設し、このMMCリング4の外周側がウォータジャケット12に臨む構成とする。これにより、デッキ面1a部分にアルミニウム合金が単独では存在しないようにしてデッキ面1a部分の強度を高める。

(もっと読む)

アルミニウム合金シリンダブロックの製造方法

【課題】 アルミニウム合金製のシリンダブロックにおいて、別途シリンダライナを製作することなくシリンダボアをそのままシリンダとして使用し、効率的な熱処理工程により必要なシリンダ内面の硬度を確保する。

【解決手段】 Si:15〜25%、Cu:2.0〜4.0%、Mg:0.2〜1.0%、Fe:0.2〜1.0%、残部Alからなる合金を鋳造してシリンダブロックとし、シリンダブロックのシリンダボア内にコイルを挿入して1回目の誘導加熱により490ないし540℃に加熱し、0ないし60秒保持した後急冷することにより溶体化処理を行ない、さらにシリンダボア内にコイルを挿入して2回目の誘導加熱により190ないし260℃に加熱し、0ないし3600秒保持する。

(もっと読む)

ライナーレスシリンダーを備えたエンジンブロック鋳造のための耐磨耗性アルミニウム合金

アルミニウム−ケイ素合金組成であって、ケイ砂鋳型のような、低コストの鋳造工程を用いたライナーレスシリンダーエンジンブロック鋳造のための、製造条件及び性能条件を満たす合金組成を開示している。本発明の合金は、重量パーセントで、13%−14%のSi、2.3%−2.7%のCu、0.1%−0.4%のFe、0.1%−0.45%のMn、0.1%−0.30%のMg、0.1%−0.6%のZn、0.05%−0.11%のTi、0.4%−0.8%のNi、0.01%−0.09%のSrを含み、残りは、アルミニウムと任意の余剰物である。本合金は、非常に優れた機械加工性を有しており、それによりシリンダー内径における表面仕上げが顕著に向上する。エンジンブロックの製造コストは、鉄ライナーを必要とする先行技術による現在の商業用合金を使用する場合と比較して、約40%削減される。存在する初晶Siはすべて、実質的に均一に分散し、かつ、銅は凝固中及び冷却中に分離しない。 (もっと読む)

内燃機関の燃焼室構造

【課題】吸気側のみエンドガス冷却量を大きくしてノッキングを抑制しつつ機関出力を向上させる。

【解決手段】シリンダヘッド1を、スティール系材料で形成されたシリンダブロック2より熱伝導率が高いアルミ系材料で形成し、シリンダヘッド1とシリンダブロック2の接合面が、排気バルブ6側から吸気バルブ5側に向かって、クランクシャフトに近づく方向に傾斜させて、上死点付近でピストン3頂部周壁を、吸気側でシリンダヘッド1周壁に対向させ、排気側でシリンダブロック2周壁に対向させ、かつ、ピストン3頂部周壁と対向する吸気側のシリンダヘッド1周壁を排気側のシリンダブロック2周壁より外側に膨らませて形成する。

(もっと読む)

カムキャップ及び油路接続構造

【課題】内燃機関のカムキャップにおいて調圧油路間の作動油差圧変化によるガスケット振動を抑制する。

【解決手段】ガスケット収納溝16c,18cに配置したガスケット35は作動油差圧変化により各2つの調圧油路26,28,32,34を結ぶ直線方向にて大きさや方向が変化する力を受ける。しかしOCVの調圧制御の油圧源である供給油路24,30が各2つの調圧油路26,28,32,34の間を通過する直線上に存在しているため、ガスケット35は供給油路24,30からの圧力を受けて、ガスケット35とガスケット収納溝16c,18cの側面との間に定常的でかつ大きい摩擦力が生じる。このことによりガスケット35はガスケット収納溝16c,18c内にて強固に保持され、振動が抑制される。

(もっと読む)

金属製品の製造方法

【課題】内部に複雑な形状の空間を有し、機関本体の一部となるシリンダヘッド又はシリンダブロックなどの製造にかかる時間を短縮でき、かつ製造コストを抑えることが可能な金属製品の製造方法を提供する。

【解決手段】内部に空間2を有するシリンダヘッド1の製造方法であって、アルミニウム合金製の複数の加工対象20、21に上部空間2a又は下部空間2bを加工して上部構成部材10及び下部構成部材11を製作する前加工工程S1と、前加工工程S1で製造された構成部材10、11を各構成部材間にアルミブレージングシート12がそれぞれ設けられた状態で空間2が形成されるように積み重ね、その後積み重ねた構成部材10、11に対して上下方向から荷重をかけて真空ろう付けを行い粗材30を製作する粗材製作工程S2と、粗材製作工程S2で製作した粗材30の外面に加工を施す仕上加工工程S3と、を備える。

(もっと読む)

内燃機関のクランク室をマスキングするマスキング・システム

【課題】本発明は、内燃機関3のシリンダ6、61、62のシリンダ・ボア5、51、52のシリンダ滑り面4、41、42の表面処理中に内燃機関3のクランク室2をマスキングするマスキング・システム1に関する。

【解決手段】マスキング・システム1は、中空マスキング本体7をシリンダ・ボア5、51、52に接続するコネクタ区画71さらにスクリーン区画72がある中空マスキング本体7を含む。本発明によると、中空マスキング本体7は、内燃機関3の第1シリンダ6、61の表面処理中に、中空マスキング本体7のコネクタ区画71を、クランク室側で第1シリンダ6、61のシリンダ・ボア5、51に配置できるように構成される。本発明はさらに、本発明によるマスキング・システム1の使用に関する。

(もっと読む)

内燃機関

【課題】シリンダボアの表面性状の改良と、ピストンリングやピストンスカート部に対するコーティング材料の改良により、シリンダとピストンとの間の摩擦損失や摩耗を大幅に低減した内燃機関を提供する。

【解決手段】少なくともシリンダボア6の内面6aがアルミニウム合金により形成されかつシリンダボア内面6aに多数の微細凹部11が形成された内燃機関であって、ピストンリング7およびピストンスカート部8の表面に硬質カーボン膜9を被覆したことを特徴とする。

(もっと読む)

補強部材を備える内燃機関のシリンダーヘッド

アルミニウム合金からなる内燃機関のシリンダーヘッド(1)であって、燃焼チャンバーに隣接するシリンダーヘッドの表面(3)付近に位置する穴あき部材(2)を備え、該穴あき部材(2)がシリンダーヘッドのアルミニウム合金によって完全に覆われ、前記アルミニウム合金よりも高い曲げ強さを有する材料からなることを特徴とする、内燃機関のシリンダーヘッド。  (もっと読む)

(もっと読む)

シリンダライナ

【課題】軽合金、特にアルミニウム合金に鋳包まれた場合に、アルミニウム合金との密着性が高く、良好な熱伝導性を確保し、加工が容易なシリンダライナを提供することを課題とし、特に低圧鋳造法により鋳包まれた場合であっても、良好な密着性を発揮することができるシリンダライナを提供すること。

【解決手段】軽合金からなるシリンダブロックに鋳包まれる内燃機関用のシリンダライナにおいて、当該シリンダライナの外周面に、アルミニウムまたはアルミニウム合金を溶射してなる溶射皮膜を形成し、かつ、当該溶射皮膜の表面粗さRaを、JIS B0601(2001)に規定される測定方法で、40〜140μmとする。

(もっと読む)

内燃機関用シリンダヘッド

本発明は、外側構造体(2)内に鋳設された少なくとも1つの鋳造体(4)を備え、外側構造体(2)と鋳造体(4)とは異なった材料からなる軽量構造内燃機関用シリンダヘッド(1)に関する。高度な疲れ強さと高度な耐熱衝撃性とを達成するために、少なくとも1つの鋳造体(4)は支持構造体(3)を形成するとともにシリンダヘッドねじを収容する少なくとも1つのねじノズル(5)を形成するように構成されている。  (もっと読む)

(もっと読む)

内燃機関のクランク軸支持構造

【課題】クランク軸の回転抵抗の低減に好適な内燃機関のクランク軸支持構造を提供する。

【解決手段】内燃機関のシリンダブロック1底部と、ベアリングキャップ5との間にクランク軸3のジャーナルを軸支させ、各ジャーナル4に隣接するクランクウェブ11の側面がベアリンクキャップ5の側面に予め設定したクリアランスを持って対面する内燃機関のクランク軸支持構造において、前記クランクウェブ11側面に対面するベアリングキャップ5の側面の下部領域に、下端がベアリングキャップ5下面に開放され且つ上下方向へ延在され、クランク軸3の回転方向の下流側の側壁がクランク軸3の軸方向に起立した油切り溝20を形成した。

(もっと読む)

摺動部材

【課題】低温から高温にわたって摺動部材の摩擦係数を低下させることができる摺動部材を提供する。

【解決手段】潤滑油を介して相手部材と摺接する摺動部材1は、前記相手部材と摺接する摺接面5に前記潤滑油を溜める油溜用凹部10を備え、該油溜用凹部は、温度の上昇に伴って前記油溜用凹部の容積が小さくなるように構成されている。前記油溜用凹部は、前記摺動部材を構成する母材の線膨張係数よりも大きい線膨張係数を有する材料30を前記摺接面に設けられた下穴20に前記摺接面から凹状に窪んだ状態で埋設することにより形成されている。

(もっと読む)

摺動部材

【課題】本発明は、表面に微細孔を有し、その微細孔が油溜まりを形成することによって、油の潤滑効果を活用できる摺動部材を提供することを解決すべき課題とする。

【解決手段】本発明の摺動部材は、所定形状を有し一部表面が摺動面となる摺動部材であって、鉄系多孔質材と、該鉄系多孔質材を鋳包んだアルミニウム合金と、で構成され、前記摺動面は、前記鉄系多孔質材の表面と、該鉄系多孔質材の孔中に存在し、ショットブラスト処理を施されて、表面に凹部が形成された前記アルミニウム合金の表面と、からなることを特徴とする。

(もっと読む)

クランクケースの製造方法

【課題】鋳造成型するシリンダヘッドとクランクケースの製造にあたって、機械加工の作業数を低減する。

【解決手段】シリンダ本体とクランクケースを鋳造成型するにあたって、これらの鋳造公差を厳しくし、鋳放しの取付面は、平面度が0.006インチ以内で、底部フランジの鋳放しの孔は、底部フランジの取付面に対して0.002インチ以内の垂直度で、かつ底部フランジの前記孔の真の設置位置から0.006インチ以内となるように鋳造成型する。また、孔は、鋳造成型時にウェブで塞ぎ、続く機械加工の前段階で除去する。

(もっと読む)

161 - 180 / 233

[ Back to top ]