Fターム[3G024HA07]の内容

内燃機関のシリンダブロック、ケーシング (17,598) | 材質 (1,032) | 金属材料 (524) | 軽金属 (256) | アルミ合金 (233)

Fターム[3G024HA07]に分類される特許

101 - 120 / 233

エンジンのシリンダライナおよびその製造方法、エンジンのシリンダブロック

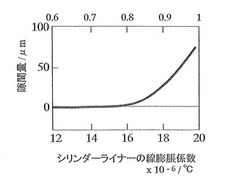

【課題】鋳包まれたシリンダライナとシリンダブロックとの界面での隙間の発生を防止してシリンダライナの変形を抑えるとともに、硬質メッキの密着性を向上させ、かつ充分良好な加工性が得られるエンジンのシリンダライナを提供する。

【解決手段】7〜12mass%のSiを含むエンジンのシリンダブロック2で鋳包まれるシリンダライナ4である。このシリンダライナ4は、組成が20〜30mass%のSi,0.05〜2.0mass%のCu,0.1〜1.5mass%のMg,0.04〜0.35mass%のCr及び2.0mass%以下のFeを含み、残部がアルミニウム及び不可避不純物であるアルミニウム合金である。また、このシリンダライナ4は、前記組成の急冷凝固粉末を焼結固化後、熱間押出し法により形成され、前記急冷凝固粉末の初晶Si粒子の大きさが最大20μm以下、平均5μm以下であるとともに、熱膨張係数がシリンダブロック2の熱膨張係数の90%以下のものである。

(もっと読む)

内燃機関および内燃機関の制御装置

【課題】 シリンダに隣接して設けられたウォータジャケットの下方において行われる放熱を抑制し、以って内燃機関の暖機性を向上させることができる内燃機関、および当該内燃機関について制御をする内燃機関の制御装置を提供する。

【解決手段】 内燃機関10Aはシリンダブロック11Aとシリンダライナ12Aとを備えている。シリンダブロック11Aは、シリンダ111Aに隣接して設けられたウォータジャケット112Aを有している。シリンダライナ12Aは、ウォータジャケット112Aよりも下方に延伸するとともに外部に露出し、さらに中空部123Aが設けられた延伸部122Aを有している。中空部123Aは周方向に沿って一周に亘って設けられており、中空部123Aには空気が存在している。

(もっと読む)

シリンダライナの製造方法

【課題】シリンダの軸方向における温度差の縮小を通じて燃料消費率の向上を図ることのできるシリンダライナの製造方法を提供する。

【解決手段】この製造方法では、ライナ上端23からライナ下端24までにわたり連続する態様の皮膜51を溶射装置52により形成する。具体的には、ライナ上部25の外周面22に皮膜51の高熱伝導部51Aを形成するとき、溶射装置52を同外周面22から基準溶射距離LAだけ離間させる。また、ライナ下部26の外周面22に皮膜51の低熱伝導部51Bを形成するとき、溶射装置52を同外周面22から基準溶射距離LAよりも大きい低率溶射距離LBだけ離間させる。

(もっと読む)

カムシャフト装置の取付構造

【課題】シリンダヘッドのシャフト支持部にカムシャフト装置を容易に取り付けることができるカムシャフト装置の取付構造を提供する。

【解決手段】カムシャフト21と、複数のカム駒25と、複数のころ軸受30とを備える。複数のころ軸受30の外周には、これと同数の方形ブロック状のハウジング体40が設けられる。ハウジング体40には、ころ軸受30が組み込まれる組込孔41が形成されると共に、締付ボルト17の雄ねじ部18が挿通可能な取付孔45が貫設される。

(もっと読む)

シリンダブロックの製造方法及び製造装置

【課題】バルク部に連通孔を形成する際に、バルク部の強度を安定化させる。

【解決手段】シリンダブロック1を鋳造成形する際に、隣り合うシリンダボア3に対応するクランクケース5側の空間35相互を隔てるバルク部37に、前記空間35相互を連通する連通孔37bを形成する。連通孔37bを形成する際には、リング39をインサート成形することによってその貫通孔39aが連通孔37bとなる。リング39を支持させたリング支持ピン29を、型開きした状態で固定型7上に載置することで金型本体にセットし、その後型閉じしてキャビティに溶湯を供給し鋳造品を成形する。成形後、リング支持ピン29をシリンダブロック1及び固定型7から引き抜いた後、型開きする。

(もっと読む)

鋳包み用溶射皮膜付鋳鉄部材及びその製造方法、並びに鋳包み用溶射皮膜付シリンダライナ、鋳包み用溶射被膜付き耐摩環

【課題】アルミニウム合金製シリンダブロックとの相互の界面での密着性をより安定的に向上させ、且つ熱伝導効率を向上させるアルミニウム合金等で鋳包みに使用される鋳鉄製のシリンダライナ等に適用可能な溶射皮膜付鋳鉄部材の提供を目的とする。

【解決手段】上記課題を達成するため、当該鋳鉄部材は、炭素が3.2〜4.4wt%、ケイ素が0.8〜2.6wt%、マンガンが0.1〜2.4wt%、硫黄が0.001〜0.2wt%、リンが0.01〜0.6wt%残部が鉄及び不可避的不純物からなる組成の鋳鉄部材で構成され、この鋳鉄部材の表面に、厚さ5μm〜160μmの溶射皮膜を備え、且つ、当該溶射皮膜形成後の溶射面の表面粗さRaが4μm〜170μmとして、アルミニウム材マトリックスとの密着性及び熱伝導性を向上させたことを特徴とした鋳包み用溶射皮膜付鋳鉄部材を採用する。

(もっと読む)

ハイブリッド設計の軽量部材

【課題】高い座屈抵抗性、高いねじれ安定性、比較的高い強度を有すると共に、比較的低い金型温度で製造できる、アルミニウムと熱可塑性プラスチックの補強構造とからなる基体を有する、ハイブリッド設計の軽量部材及びその製造方法を提供する。

【解決手段】ハイブリッド設計の軽量部材は、予め表面処理されたアルミニウムと、基体に強固に連結された一体成形熱可塑性プラスチックから構成される。その熱可塑性プラスチックは、高い機械負荷を伝達するのに適した基体から構成され、その物理的性質を改良するためその熱可塑性プラスチックには特定の流動助剤が添加される。

(もっと読む)

エンジン用部品およびその製造方法

【課題】耐摩耗性および強度に優れたエンジン用部品およびその製造方法を提供する。

【解決手段】本発明によるエンジン用部品は、シリコンを含むアルミニウム合金から形成されたエンジン用部品であって、摺動面を構成する複数の初晶シリコン結晶粒を有する。複数の初晶シリコン結晶粒の平均結晶粒径は、12μm以上50μm以下である。

(もっと読む)

被制振物品

被制振筐体は、側壁と、筐体を横切って延在し、第1及び第2の側壁の内面部分に取り付けられる制振板構造体とを備える。制振板構造体(2)は、2つの剛性層(13,14)に挟まれた非剛性層(12)を備え、第1及び第2の側壁(5,6;22,23)間の各剛性層は、当該剛性層(13,14)を貫通する少なくとも1つの切れ目(15,16)を備え、切れ目(15,16)は、第1及び第2の側壁(5,6)の間の各剛性層の延在を不連続にする。  (もっと読む)

(もっと読む)

クランクケースの構造

【課題】きわめて簡単な構造で加工工数が少なく低コストの手段で持って、隣接するシリンダのシリンダ中心を結ぶ線方向のシリンダヘッド締付けボルトの中間部の変形を抑制する手段を提供して、エンジンのシリンダ内燃焼圧力の増加に対応できるクランクケースの構造を提供することを目的とする。

【解決手段】複数のシリンダを備え、シリンダ毎にシリンダヘッド締付けボルトが、各シリンダの両側に複数個設けられているクランクケースにおいて、前記両側のシリンダヘッド締付けボルト3の隣接するシリンダのシリンダ中心を結ぶ線20方向の中間部の外部周壁に、シリンダ天板の下面に連続してシリンダ中心線4aに平行な方向に伸びる補強リブ6を設けたことを特徴とする。

(もっと読む)

シリンダブロック

【課題】重量の増加を抑制すると共にシリンダブロックの剛性を確保して性能及び耐久性に優れたシリンダブロックを提供する。

【解決手段】シリンダブロック本体11のシリンダボア12A、12Bに鉄系金属からなるシリンダライナ14A、14Bを鋳込むと共に、シリンダブロック本体11と一体形成されたクランクジャーナル部25〜28の軸受部に軸受面32aを有する本体部32及び補強部34が一体形成され軸受部材31A〜31Dを鋳込むと共に、軸受部材31A〜31Dの補強部34の先端に形成され係合部36をシリンダライナ14A、14Bに荷重伝達可能に係合する。クランクジャーナル部25〜28の変形が防止されてクランク軸2の支持剛性が確保されると共に、シリンダライナ14A、14Bの局部的な変形が阻止さてピストンスラップ振動の発生が抑制でき、かつエンジンフリクションが低減できる。

(もっと読む)

シリンダライナおよびそれを備えたシリンダブロック

【課題】シリンダライナのホーニング加工時に、凝着の発生がなく、シリンダライナの摺動面部に傷がつかないホーニング加工がなされるとともに、シリンダヘッドガスケットのシール性が維持されるシリンダライナおよびそれを備えたシリンダブロックを提供すること。

【解決手段】エンジンのシリンダブロック12に設けられ、ピストンを摺動させる摺動面部31とピストンと非接触の非摺動面部32とを有するシリンダライナ30において、摺動面部31が円筒体の内壁面で構成されるとともに、非摺動面部32が円筒体の端部30tで内壁面から半径方向の外方に徐々に拡径される拡径内壁傾斜面32kで構成され、円筒体の端部30tが、端部30tの外壁面30gから半径方向の内方に徐々に縮径される縮径外壁傾斜面30kを有し、拡径内壁傾斜面32kと縮径外壁傾斜面30kとが交差するよう円筒体の端部30tが形成されたことを特徴とする。

(もっと読む)

めっき被覆アルミニウム製品

【課題】鉄めっきで、十分な耐久性が得られるアルミニウム製品の被覆技術を提供することを課題とする。

【解決手段】めっき被覆アルミニウム製品としてのアルミニウム製ピストン10には、鉄系複合めっき層11が被せられている。鉄系複合めっき層11は、鉄めっき浴にカーボンナノ材料を混合してなる鉄系複合めっき浴によってアルミニウム系母材に被せたカーボンナノ材料を含む鉄系複合めっき層である。

【効果】カーボンナノ材料を含む鉄系複合めっき層は、単なる鉄めっき層に比べて、摩擦係数が小さく、耐久性が高い。1回のめっき工程で、耐久性が高く、摺動性に優れためっき被覆アルミニウム製品が提供される。

(もっと読む)

鋳造装置及び鋳造方法並びにこの鋳造方法によって製造したシリンダブロック

【課題】鋳造によって円形の穴を成形する際に、鋳造時の抜け勾配を極力小さくして円形の穴内面に対する後工程での機械加工代を少なくし、もって鋳巣の露出量を少なくする。

【解決手段】シリンダボア3を形成する部分にボア成形型5をセットしてシリンダブロック1を鋳造成形する。ボア成形型5は、円筒形状の外型7と、外型7内に移動可能に収容される内型9とを有する。外型7は筒状部分の円周方向一部に開口部7cを有し、内型9は、この開口部7cに挿入される突出片9bを備えている。金型キャビティに供給した溶湯金属が凝固した後に、内型9を外型7から引き抜き、続いて外型7をシリンダボア3から引き抜く。

(もっと読む)

EGRガスの冷却構造

【課題】EGRガス冷却用の熱交換器の増設を必要とせず、よりコンパクトな構成でEGRガスを冷却し得るEGRガスの冷却構造を提供すること。

【解決手段】エンジンのシリンダヘッドに取り付けられると共に冷却水用の配管が接続されて前記シリンダヘッドから前記配管へ渡る冷却水流通通路を形成する配管接続部材に、EGRガスを通過させてEGRガスを冷却するEGRガスの冷却構造において、前記シリンダヘッドと前記配管接続部材との各合わせ面のうちの少なくともいずれか一方に、EGRガスが通過する通路を形成する溝を、前記冷却水流通通路を囲むように形成したことを特徴とする。

(もっと読む)

シリンダライナ、シリンダブロック及びシリンダライナの製造方法

【課題】シリンダライナとシリンダブロック本体との界面に発生する隙間が抑制できると共に安定した密着及び結合強度が得られるシリンダライナ、シリンダブロック及びシリンダライナの製造方法を提供する。

【解決手段】鋳鉄製のシリンダライナ10の外側面12に、周方向に連続する断面J字状に形成された第1周方向溝部16と、この第1周方向溝16に連続する断面J字状に形成された第2周方向溝部18によって周方向に連続する周方向溝15を複数形成する。シリンダライナ10をアルミニウム合金製のシリンダブロック本体30で鋳包みするにあたり、周方向溝15によってアルミニウム合金溶湯の移動が抑制されて凝固及び収縮時に発生する残留応力が均等に分散されてシリンダブロック本体30の割れ等が防止できる。更に、周方向溝15によってシリンダライナ10とシリンダブロック本体30の界面Bの密着性及び結合強度が確保できる。

(もっと読む)

シリンダ

【課題】ピストンリングが摺動する領域において、ピストンリングとシリンダの内壁面との往復動摩擦を低減することができるシリンダを提供すること。

【解決手段】ピストンが内壁面を摺動するシリンダにおいて、前記シリンダの内壁面のうち、前記ピストンの上死点における最下位のピストンリングのリング溝の下面位置から、前記ピストンの下死点における最上位のピストンリングのリング溝の上面位置までの間の領域である行程中央部領域に複数の凹部を形成し、前記行程中央部領域の面積を100%としたときの、全凹部の面積の合計を1〜80%の範囲内とし、かつ、当該行程中央部領域における、シリンダ周方向の全ての断面には、前記複数の凹部のうち少なくとも一つの凹部を形成し、前記シリンダの内壁面の、前記行程中央部領域以外の領域には前記凹部を形成しない。

(もっと読む)

内燃機関のシリンダブロック及びシリンダブロックの製造方法

【課題】シリンダ壁に設けられる冷却水通路の加工の自由度を向上させることが可能な内燃機関のシリンダブロックを提供する。

【解決手段】一列に並ぶ複数のシリンダ2を形成するシリンダ壁3と、シリンダ壁3の周囲をウォータージャケット溝4を挟んで囲む外壁5とを備え、シリンダ壁3はシリンダ2を形成するボア部8と、隣り合うボア部8同士を結合する結合部9と、結合部9に設けられてウォータージャケット溝4と接続される冷却水通路10とを備えている内燃機関のシリンダブロック1において、シリンダ壁3となるシリンダ形成部材11と、少なくとも外壁5となり、かつシリンダ形成部材11を鋳ぐるんでシリンダ形成部材11と一体化するブロック本体12とを備えている。

(もっと読む)

シリンダブロック、内燃機関、輸送機器およびシリンダブロックの製造方法

【課題】耐摩耗性および耐焼き付き性に優れ、且つ、摩擦ロスの小さいシリンダブロックおよびその製造方法を提供する。

【解決手段】本発明によるシリンダブロックは、摺動面101を有するシリンダ壁103を備え、シリコンを含むアルミニウム合金から形成されたシリンダブロックである。本発明によるシリンダブロックは、摺動面101に複数のシリコン結晶粒1、2を有し、摺動面101の十点平均粗さRzJISおよび切断レベル30%における負荷長さ率Rmr(30)は、摺動面101の上側1/4の部分101aにおいて、摺動面101の下側1/4の部分101bにおいてよりも大きい。

(もっと読む)

一体型の排気マニホールドを備えるエンジン構造

シリンダヘッド(100)への排気マニホールドの一体化が、初めてターボアプリケーション用に提案され、これに関する冷却概念が提供される。この場合、システムコストを著しく下げると同時に特性を大幅に向上させることができる。例示的に、直噴およびターボ過給による実施形態のガソリン4気筒エンジンを参照してこのアプリケーションの利点を考える。強調されるのは、特に、全負荷における、または、全負荷に近い領域における低減された燃料消費、ヨーロッパ走行サイクルにおけるより少ないCO2排出、より迅速なキャタライザスタート、向上されたエンジン暖気運転すなわち車室のウォームアップ、並びに、典型的な排気マニホールドの排除による複雑性の大幅な低下、および、これに伴う重さおよびコストの大幅な低下である。  (もっと読む)

(もっと読む)

101 - 120 / 233

[ Back to top ]