Fターム[3G024HA07]の内容

内燃機関のシリンダブロック、ケーシング (17,598) | 材質 (1,032) | 金属材料 (524) | 軽金属 (256) | アルミ合金 (233)

Fターム[3G024HA07]に分類される特許

81 - 100 / 233

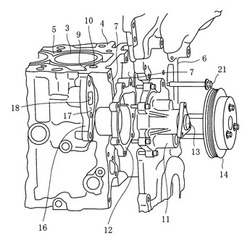

エンジンの冷却水ポンプ配設構造

【課題】冷却水ポンプ2をエンジン本体1に対してエンジン前方から取り付けるようにした冷却水ポンプ配設構造において、ポンプ取付座部16をエンジン本体1の側方に大きく張り出させることなく、高いポンプ支持剛性を確保できるようにする。

【解決手段】エンジン本体1の前部のフロントカバー取付用フランジ壁7より外側位置に、ポンプ取付座部16をシリンダヘッド締結用ボルトボス部9に連続するように設け、このポンプ取付座部16に、冷却水導入口18が開口した座面17をエンジン前方に向けて且つフロントカバー取付用フランジ壁7より後退させて形成する。

(もっと読む)

シリンダブロック

【課題】シリンダブロック母材2にシリンダライナ3が鋳包まれ、シリンダライナ上端3aがシリンダボア上端より下方に配置されるシリンダブロックにおいて、砥石によるシリンダライナ3の内面加工時に、シリンダブロック母材2が砥石に凝着するのを防止する。

【解決手段】シリンダボアの上端部周縁に、下方に向かって縮径する面取り部6、7を形成し、この面取り部の下端部がシリンダライナ上端3aまで達する構成とする。また、面取り部6、7は、単一のテーパ面によって形成してもよいが、角度の異なる2段のテーパ面によって、2段に形成し、上側の面取り部5と下側の面取り部6との間の稜線が内方に凸をなすようにすると、クレビス容積の増加抑制とピストン組付け時の挿入性とを両立できる。

(もっと読む)

Si粒子含有Al−Si系合金摺動材及び摺動面の形成方法

【課題】摺動面におけるスカッフィング(特に低温でのスカッフィング)の発生が防止されたSi粒子含有Al−Si系合金摺動材を提供する。

【解決手段】17〜35質量%のSiを少なくとも含むと共に、研削加工により形成された潤滑油保持が可能な溝部と塑性加工が施された平坦部とを有し、少なくとも前記平坦部の表面からSi粒子の一部が突出した摺動面を備えている。

(もっと読む)

内燃機関のシリンダブロック

【課題】アルミニウム合金からなるシリンダボアもしくはシリンダライナを有するシリンダブロックを採用する場合であれ、その冷却性能を適切に維持することができるとともに、シリンダボアの四次変形等をも抑制することのできる内燃機関のシリンダブロックを提供する。

【解決手段】シリンダブロックには、シリンダ12の上部を囲うウォータジャケット13の周囲に設けられたヘッドボルト穴16に対するヘッドボルトの螺入により同上部を覆うシリンダヘッドが締結される。ウォータジャケット13は、ヘッドボルト穴16の深さよりも浅い深さに形成されているとともに、その底部13Bのヘッドボルト穴16とシリンダ12との間に位置する部分には同底部13Bから開口してヘッドボルト穴16に沿って延びる底穴HL1が設けられている。底穴HL1の開口部には、ウォータジャケット13を流れる冷却水の同底穴HL1への侵入を防ぐプラグ20が設けられている。

(もっと読む)

シリンダ

【課題】ピストンとシリンダ内壁面との往復動摩擦を低減させるとともに、当該低減効果を維持することができるシリンダを提供すること。

【解決手段】ピストンが内壁面を摺動するシリンダであって、ピストンの上死点における最下位のピストンリングのリング溝の下面位置から、ピストンの下死点における最上位のピストンリングのリング溝の上面位置までの間の領域である行程中央部領域に複数の凹部が形成されており、凹部内周面の少なくとも一部には、銅系金属及びフッ素樹脂のいずれか一方又は双方が含有されてなるか、又はリン酸塩皮膜処理がされてなる、表面処理層が形成されている。

(もっと読む)

熱処理された構造体

【課題】T5熱処理されたアルミニウムシリンダにおいて、強度と軽量化および低コスト化との両立を図ること。

【解決手段】本アルミニウムシリンダヘッド10は、T5熱処理により硬度分布が生じると共に複数の雌ねじ12が形成されているものであって、硬度が低い箇所ほど雌ねじ12と雄ねじ14とのかかり代Lを長く設定する。

(もっと読む)

シリンダブロック製造方法およびダミーライナ並びにダミーライナ鋳造方法

【課題】シリンダブロックの製造コストをより低減する。

【解決手段】金型昇温工程においては、鉄系シリンダライナ5に替えて鉄系シリンダライナ5よりも軸方向長さが長いアルミニウム合金製のダミーライナ7を可動型1と固定型2との間に挟みこんだ状態で型締めする。これにより、ダミーライナ7の軸方向両端面7a,7bでシールを行うことができる。この結果、ライナーサポート4とダミーライナ7との間に溶湯が流れ込むのを防止するためにダミーライナ7の内周面に機械加工を行なう必要がないから、シリンダブロックの製造コストを低減することができる。もとより、ダミーライナ7の材質として、溶湯と同様の材質であるアルミニウム合金を用いるから、金型昇温工程で鋳造されるダミーシリンダブロックの再処理作業の効率化を図ることができる。

(もっと読む)

MMCシリンダーライナー及びその製造方法

【課題】ピストン摺動面に必要とされる機械的特性と、鋳込み時の融着性との両立を図ることのできるMMCシリンダーライナー、及びその製造方法を提供する。

【解決手段】強化材成形体にAl−Si系合金を含浸させることで形成された金属基複合材料からなるライナー内周部11と、Al−Si系合金からなるライナー外周部12とを有するMMCシリンダーライナー10にあって、Al−Si系合金の鋳造に際して、金型のキャビティへの充填完了前の溶湯の供給速度を低く、充填完了後の溶湯の供給速度を高くすることで、ライナー内周部11の強化材成形体に含浸されたAl−Si系合金のSi濃度と、ライナー外周部12のAl−Si系合金のSi濃度とを異ならせるようにした。

(もっと読む)

鋳造用入子

【課題】鋳造加工時、溶湯中の最も冷却したい部位のDASIIの寸法を所望の範囲内とする。

【解決手段】鋳造用入子70は、インナ88とアウタ94の2重構造である。インナ88は、第1インナ部材84と第2インナ部材86が組み合わされて構成され、アウタ94も同様に、第1アウタ部材90と第2アウタ部材92が組み合わされて構成される。インナ88及びアウタ94には、それぞれ、第1冷却媒体、第2冷却媒体を流通するための第1冷媒流路、第2冷媒流路が形成される。第1冷媒流路は、第1冷却媒体をインナ88の上方、すなわち、溶湯Lに接触する部位に向かって上昇させた後、インナ88の下方に向かって下降するように案内する。同様に、第2冷媒流路は、第2冷却媒体をアウタ94の上方(溶湯Lに接触する部位)に向かって上昇させた後、アウタ94の下方に向かって下降するように案内する。

(もっと読む)

内燃機関におけるクランク軸の軸受け装置

【課題】潤滑油ポンプのオイル切れを防止する。

【解決手段】クランク軸6を,クランクケース内の複数の軸受け部8と,この各軸受け部にボルト9にて締結の軸受けキャップ体10とで回転自在に軸支し,前記各軸受けキャップ体の相互間を軸受けビーム体11にて連結し,この軸受けビーム体に,潤滑油ポンプを設けて成る内燃機関において,前記軸受けビーム体11に,前記クランクケース内からオイルパン内に落下する潤滑油を受け止めてオイルパン7内に導くように構成したオイル受け板17a,17bを一体に設ける。

(もっと読む)

内燃機関の動弁機構

【課題】この発明は、内燃機関の動弁機構に関し、ラッシュアジャスタを支持するアジャスタ支持部材およびシリンダヘッドの製造公差の管理の容易化を図ることを目的とする。

【解決手段】油圧式ラッシュアジャスタ38を支持するアジャスタ支持部材40を備える。アジャスタ支持部材40は、気筒毎にラッシュアジャスタ38を支持するアジャスタ挿入穴44a〜44dを四隅に備え、かつ、中央に点火プラグチューブ46を備えるアジャスタホルダー42と、各アジャスタホルダー42を連結する連結部48と、を備える。各連結部48は、アジャスタホルダー42、当該連結部48の他の部位、およびシリンダヘッド12よりも変形し易い変形吸収部48aを含む。変形吸収部48aには、例えば、樹脂や発泡金属等が使用される。

(もっと読む)

複合材用プリフォームの製造方法および金属複合体の製造方法

【課題】溶湯を含浸する際に、該溶湯と入子との焼き付きを抑制し得る複合材用プリフォームの製造方法、および該複合材用プリフォームと金属母材とを複合化してなる金属複合体の製造方法を提案する。

【解決手段】

筒状フィルター21の外周面を、多数の凹凸を有する不織布25によって被覆して、混合液31中に浸漬し、筒状フィルター21の内側から吸引することにより、前記不織布25の外側に、強化材を密集してなり且つ内周面全体に多数の凹凸が形成されてなる筒状の予備成形体2を成形し、その後に、該予備成形体2を焼結することによって、筒状の複合材用プリフォーム1を成形するようにした製造方法である。これにより成形した複合材用プリフォーム1を金型の入子に外嵌して、キャビティ内に配置し、溶湯を含浸することによって、溶湯と入子との焼き付きの発生を充分に抑制することができる。

(もっと読む)

シリンダライナ

【課題】シリンダライナとボア中子との嵌合隙間への溶湯の浸入を抑制するシリンダライナを提供する。

【解決手段】シリンダライナ5の、ボア中子6の先端側の内周面に、ボア中子6との嵌合隙間に先端側から浸入した溶湯を溜める複数の凹部10を点在するように形成する。これにより、シリンダライナ5とボア中子6との嵌合隙間への溶湯の浸入が抑制されるので、シリンダライナ5の内周面へのカジリを抑制でき、しかも、ボア中子6の外周面への凝固金属の付着が抑制され、次の鋳造時にボア中子6にシリンダライナ5をスムーズに挿入することができる。

(もっと読む)

クローズドデッキ型シリンダブロック及びその製造方法

【課題】良好な接合品質を確保し、且つ剛性に優れたクローズドデッキ型シリンダブロック及びその製造方法を提供する。

【解決手段】クローズドデッキ型シリンダブロック10は、ブロック本体16と、前記ブロック本体16に設けられた孔部14a〜14cと、前記ブロック本体16に設けられたウォータジャケット部20とを備え、前記ウォータジャケット部20のガスケット面12側が閉塞部材22により閉塞されている。そして、閉塞部材22によって閉塞された後、摩擦撹拌接合にて、前記閉塞部材の外周部はブロック本体16と突き合わせ接合し、前記閉塞部材22の内周部はブロック本体16と重ね合わせ接合する。

(もっと読む)

表面加工装置

【課題】円筒部をもつ鋳物の内周面に存在する鋳巣の周辺を繰り返し押圧することで、鋳巣を補修することが可能な表面加工装置を提供する。

【解決手段】本発明の表面加工装置は、表面加工工具9を備える。表面加工工具9は、転動中心軸Nと、鋳物Cの内周面Csを押圧する押圧面12fをもつ押圧突起121および溝120が転動中心軸Nを中心とした周方向に交互に配設されてなる凹凸部12とを有する転動ローラ10をもつ。凹凸部12は、転動ローラ10が内周面Csを転動することで内周面Csに形成される押圧面12fのいずれか一つに押圧された被押圧位置および該被押圧位置に挟まれた未押圧位置のうち該未押圧位置の少なくとも一部を、転動ローラ10が転動軸N方向に送られることで押圧面12fのいずれか一つにより押圧する形状をもつ。

(もっと読む)

シリンダヘッド

【課題】エンジンのシリンダヘッドにおいて、冷却水通路を容易に形成できるようにし、かつ、各部の温度管理を適切に行うことができるようにする。

【解決手段】 シリンダヘッド1に第1、第2及び第3パイプ部材8、9、10を鋳包んで冷却水通路を形成する。これにより、従来のウォータジャケット中子が不要となり、シリンダヘッド1の製造工程の簡素化及び砂中子の破損による鋳造不具合を低減することができる。また、シリンダヘッド1の冷却部位毎にその温度条件に応じて、第1、第2及び第3パイプ部材8、9、10の形状、径、配管経路及び冷却水の流量を適宜設定することにより、適切な冷却を行なってエンジンの性能を向上させることができる。

(もっと読む)

内燃機関の冷却装置

【課題】シリンダブロック側の冷却水の通流を制御するための開閉弁やその制御機構を必要としない簡単な二系統冷却装置を提供する。

【解決手段】シリンダヘッド側ウォータジャケット4は、前端部の冷却水入口7と後端部の冷却水出口8とを有し、電動ウォータポンプ10によって強制的に冷却水が循環する。シリンダブロック側ウォータジャケット2は、冷却水が滞留し、自然対流のみで冷却水が移動する。両者は、シリンダヘッドガスケットの連通孔15を介して連通する。シリンダ壁5表面には、微細な空孔を有する凹凸表面構造16を備える。シリンダブロック1側は冷却水が強制循環しないので、過度の冷却が回避される。シリンダ壁5の熱負荷が高いときには、凹凸表面構造16によって核沸騰が助長され、積極的な冷却が行われる。

(もっと読む)

クローズドデッキタイプのシリンダブロック

【課題】安価に製造でき、高い強度及び冷却効果を得ることができるクローズドデッキタイプのシリンダブロックを提供すること。

【解決手段】シリンダブロック10は、内部をピストンが摺動する複数のシリンダと、シリンダを冷却する冷却水を流通するウォータジャケットとを備えたクローズドデッキタイプのものである。このシリンダブロック10は、内筒部30aと外筒部30bとを備え、シリンダの周囲に配置されてウォータジャケットを形成する冷却用中空材30と、シリンダの各ボアを仕切るシリンダ壁の内部に配置され、冷却用中空材30に連通してボア間冷却通路を形成する通路形成部材20とを有している。そして、冷却用中空材30と通路形成部材20とが、連結された状態でダイカスト鋳造により鋳包まれている。

(もっと読む)

金属基複合体およびその製造方法

【課題】潤滑性、耐凝着性、耐摩耗性、熱伝導性に優れ、ピストンやシリンダライナーとして好適な金属基複合体およびその製造方法を提供する。

【解決手段】金属基複合体は、多数の繊維材が三次元空間内で絡まり、該繊維材で囲まれる空間内に、カーボンナノ材料(CNF・CNT)が表面に付着もしくは内部に包含された金属粉末が捕捉された状態のプリフォームに、溶融金属が含浸され、固化されて成る。

(もっと読む)

シリンダヘッドの製造方法

【課題】エンジンのシリンダヘッドにおいて、シリンダブロックへの取付状態において、カムシャフトベアリングの軸受面の真直度及び同軸度を高める。

【解決手段】シリンダヘッド10を加熱し(A)、シリンダブロック9との結合面である下部10Aを急速に冷却する(B)。これにより、残留応力が生じて、シリンダヘッド10は、上に凸の形状に変形する(C)。この状態で、シリンダヘッド10に機械加工を施す(D)。機械加工に伴なって残留応力が解放されて、シリンダヘッド10は、下に凸の仕上げ形状となる(E)。シリンダヘッド10をシリンダブロック9に取付けたとき、シリンダブロック9への取付によって生じる上に凸の変形と、シリンダヘッド10の下に凸の仕上げ形状とが相殺されるので、シリンダブロック9への取付状態において、カムシャフトベアリングの真直度及び同軸度を高めることができる。

(もっと読む)

81 - 100 / 233

[ Back to top ]