Fターム[3J011SB04]の内容

すべり軸受 (25,670) | 摺動面を構成する材料(金属) (2,341) | 金属を含むもの (2,338) | Al (200)

Fターム[3J011SB04]に分類される特許

161 - 180 / 200

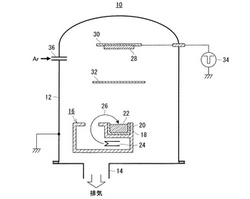

成膜装置および成膜方法

【課題】 従来よりも低コストでAl−Sn合金被膜を形成する。

【解決手段】 蒸発源16を構成する銅製の坩堝18内には、BN製のハースライナ20が収容されており、このハースライナ20の中に、Al−Sn合金被膜の材料となる蒸発材料22が充填されている。つまり、蒸発材料22と坩堝18との間に、低熱伝導率のハースライナ20が介在している状態にある。従って、蒸発材料22の熱が坩堝18に伝わり難くなり、これによって当該蒸発材料22を十分に加熱し、蒸発させることができる。その結果、従来よりも高い成膜速度を得ることができ、ひいては成膜コストを低減することができる。

(もっと読む)

滑り軸受ブシュと滑り軸受ブシュの用途と生産

【課題】

永続的に互いに連結されていて、製造が大量生産を簡単な形式で可能であるべきである始動円板を備える滑り軸受ブシュを創作できること。

【解決手段】

この発明は、少なくとも一つの始動円板(10)を備え、滑り軸受ブシュ(1)と始動円板(10)がそれぞれ一つの鋼背面(2、11)と少なくとも一つの滑り層(3、12)を有する滑り軸受ブシュに関する。始動円板(10)が一部材或いは複数部材に形成され、始動円板(10)が滑り軸受ブシュ(1)の前面(4)にレーザー溶接によって固定されている。

少なくとも一つの一部材或いは複数部材の始動円板をもつ滑り軸受ブシュを製造する方法は、・滑り軸受ブシュに対して少なくとも一つの滑り層を備える鋼から成るプラチナを圧延し、・少なくとも一つの滑り層を備える鋼から成るバンドから一つの一部材或いは複数部材の始動円板を製造し、・滑り軸受ブシュを固定装置に挿入させ、この固定装置では滑り軸受ブシュが最終的直径を得て、・始動円板を滑り軸受ブシュの前面に設置して固定させ、・レーザー光線によって始動円板を滑り軸受ブシュと溶接させ、・固定装置から滑り軸受ブシュを取り出す工程から成る。  (もっと読む)

(もっと読む)

動圧発生部の形成方法

【課題】 高精度な動圧発生部を一層低コストに形成可能とする。

【解決手段】 軸部2を構成する素材2’の外周面2aに、軸受隙間に動圧作用を発生させるための動圧発生部を形成する。このとき、複数個の素材2’を軸方向に連結した状態でインク12を供給し、該インク12の集合体で動圧発生部を形成する。

(もっと読む)

マグネシウム合金軸受

【課題】マグネシウムの材料強度を確保しつつ、高負荷、高回転の使用条件において、摺動面の摩耗を低減すると共に摺動面の耐焼付き性を向上することができるマグネシウム合金軸受を提供する。

【解決手段】 軸受の摺動面の少なくとも一部が、マグネシウムにアルミニウム又はスズのいずれか一方又は双方を含有したマグネシウム合金材料からなるマグネシウム合金軸受であって、このマグネシウム合金材料のアルミニウムの含有率が、0.5wt%から12wt%、スズの含有率が、0.5wt%から15wt%である。また、このマグネシウム合金材料は、好ましくは、ケイ素を0.01wt%から0.5wt%で含有してなる。さらに、このマグネシウム合金軸受は、その摺動面に、ポリアミドイミド樹脂に、窒化珪素、酸化アルミニウム、酸化珪素、及びこれらの混合物からなる群から選択される硬質粒子を、0.5wt%から20wt%含有した樹脂を、被覆してなる。

(もっと読む)

動圧軸受装置

【課題】 ハウジングの製造コストを低減すると共に、ハウジングと軸受スリーブ等との固定部の接着剤レス化を図る。

【解決手段】 ハウジング7は、結晶性樹脂としての液晶ポリマー(LCP)に、導電性充填材としてのカーボンナノチューブを2〜30vol%配合した樹脂材料を射出成形して形成される。焼結金属製の軸受スリーブ8はハウジング7の内周面7cに挿入され、超音波溶着によってハウジング7に固定される。

(もっと読む)

動圧軸受装置

【課題】スラスト軸受部のスラスト軸受機能をより一層高めた動圧軸受装置を提供する。

【解決手段】軸受スリーブ8の上側端面8bと軸部材2のフランジ部2bの下側端面2b2との間に第1スラスト軸受部T1が設けられ、軸部材2の軸部2aの下側端面2a2とこれに対向するハウジングの底部7cの内面7c1との間に第2スラスト軸受部T2が設けられる。第1スラスト軸受部T1と第2スラスト軸受部T2は、それぞれ、軸部材2を上方(同方向)に浮上支持する構成であるので、高いスラスト軸受機能が得られる。

(もっと読む)

動圧軸受装置

【課題】 ハウジングへの蓋部材の組み付けを能率良くかつ高精度に行う。

【解決手段】 軸部材2のフランジ部2bの下側端面2b2との間にスラスト軸受隙間を形成するスラスト受け面11aを有する蓋部材10に、スリーブ部材8の下側端面8cと当接する当接面12aを形成し、かつ蓋部材10の外周面10aとこれに対向するハウジング7の内周面7aとの間に接着剤溜りC1を形成すると共に、接着剤溜りC1の上端側(軸受内部側)で接着剤溜りC1と隣接して、接着剤溜りC1よりも径方向隙間を狭めた接着隙間C4を形成した。

(もっと読む)

動圧軸受装置

【課題】 この種の動圧軸受装置の製造コストを低減する。

【解決手段】 係止部材9を、樹脂材料を射出成形して形成し、この係止部材9をハウジング7の開口部7a内周に固定して動圧軸受装置1を構成した状態では、上端面9cの外周縁部に、樹脂ゲート部9dを除去加工することにより形成された環状のゲート除去部9c1が現れるようにした。上記構成において、係止部材9の内周面9aと軸部材2の軸部2aの外周面2a1との間にシール空間Sが形成されるとともに、軸部材2の上方への相対変位時、フランジ部2bの下端面2b2と係止部材9の下端面9bとが係合して、軸部材2が係止される。

(もっと読む)

動圧軸受装置

【課題】 この種の動圧軸受装置の小型化を図る。

【解決手段】 軸受スリーブ8の上端面8bと、これに対向するフランジ部2bの下端面2b2との間に、スラスト軸受部Tのスラスト軸受隙間を形成する。ハウジング7の開口部7aにシール部材9を配設し、このシール部材9の内周面9aと、これに対向するフランジ部2bの外周面2b3との間にシール空間Sを形成する。このシール空間Sに隣接するフランジ部2bの内径側上端面2b1、およびシール部材9の上端面9cに、それぞれ撥油被膜Fを形成する。

(もっと読む)

複層摺動部材

【課題】 流体潤滑、混合潤滑、あるいは境界潤滑条件下など多くの異なった使用条件においても、摩擦摩耗特性に優れた複層摺動部材を提供すること。

【解決手段】 複層摺動部材は、金属製裏金1の表面に形成された多孔質金属焼結層2の孔隙及び表面に樹脂組成物を充填被覆してなり、樹脂組成物は、リン酸塩と、カーボンブラックと、溶融ふっ素樹脂と、主成分としてのPTFEとを配合してなり、好適には、更に、黒鉛及び/又は低分子量PTFEを配合してなる。

(もっと読む)

動圧軸受装置

【課題】 この種の動圧軸受装置のスラスト軸受部における摩耗を抑制する。

【解決手段】 動圧溝を有するスラスト軸受面8b1と、これに対向するスラスト受け面2cとの間のスラスト軸受隙間Cに潤滑油の動圧作用で圧力を発生し、軸部材2をスラスト方向に非接触支持する。スラスト受け面2cを平坦面とする一方、スラスト軸受面8b1に傾斜面11を設け、スラスト軸受隙間Cに、外径側ほどその軸方向幅を小さくした縮小部10を設ける。

(もっと読む)

動圧軸受装置

【課題】 モータの高回転精度化および低コスト化を図る。

【解決手段】 ステータコイル4の取付けベースとなるブラケット7bと、軸受スリーブ6を収容するハウジング7aとを樹脂の射出成形で一体成形する。これにより、樹脂製ハウジングに金属製ブラケットを接着固定する場合に比べ、モータの組立てコストを低減させるとともに、高回転精度化を図ることができる。

(もっと読む)

流体軸受装置

【課題】 接着剤の回り込みを防止し、余剰接着剤の回り込みによる悪影響を回避する。また、ハウジングの成形精度の低下を防ぐとともに、加工工程を省略して低コスト化を図る。

【解決手段】ハウジング7の内周に接着固定される軸受スリーブ8と、軸受スリーブの内周に挿入される軸部材2と、ラジアル軸受隙間に生じる流体の潤滑膜で軸部材をラジアル方向に非接触支持するラジアル軸受部とを備えた流体軸受装置R1,R2において、ハウジングは樹脂の射出成形により形成され、かつ、その内周面7eに、射出成形時の樹脂のヒケにより形成された凹状の接着剤溜り10を有することを特徴とする。

(もっと読む)

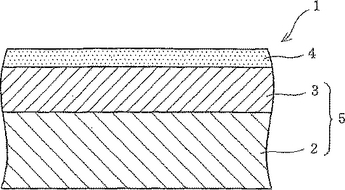

摺動部材

本発明は、Sn、Pb、Bi、In、Alのうちのいずれかの金属またはその金属をベースとした合金を摺動層の素地としたものにおいて、特に耐疲労性の向上を図る。 オーバレイ(摺動層)4は、Sn、Pb、Bi、In、Alのうちのいずれかの金属またはその金属をベースとした合金を素地とし、この素地にアモルファスカーボンを添加した構成とする。オーバレイ4は、スパッタリングにて形成する。Sn、Pb、Bi、Inは、Feなどの相手材への凝着性の低さから非焼付性に優れる。アモルファスカーボンは、高硬度であるため耐摩耗性および耐疲労性の向上に寄与し、摩擦係数も低いため非焼付性の向上にも寄与する。さらに、アモルファスカーボンを添加することにより、素地の結晶が微細化し、機械的強度が増加し、耐摩耗性および耐疲労性を一層向上させることができる。  (もっと読む)

(もっと読む)

滑り軸受要素、および巻体にされた滑り軸受ブッシュを製造するための方法

【課題】滑り材料特性を有する詰め物を備えるブッシュが低廉に製造され得る方法と軸受要素を提供する。

【解決手段】巻体にされた滑り軸受ブッシュを製造するための方法は、以下の方法のステップ:即ち、(1)少なくとも1つの金属から成るシートバーの裁断、(2)このシートバー内への、穿孔の形成、その際、それぞれの穿孔が、少なくとも1つの、内方へと突出する突起部を備えている、(3)これら穿孔内への、滑り特性を有する合成物質材料から成る詰め物の挿入、および、(4)ブッシュへの、このシートバーの変形、から成っている。

(もっと読む)

すべり軸受およびその製造方法

【課題】 片当たりによる摺動面の摩耗や焼き付きを効果的に防止する、簡易な構造のすべり軸受を提供する。

【解決手段】 裏金30の上に中間層40が積層され、さらに中間層40の上に軸受合金層50が積層されてなるすべり軸受において、中間層40は弾性歪限界が1%以上の擬弾性合金である、すべり軸受である。

(もっと読む)

油圧緩衝器のガイドブッシュ構造

【課題】 簡易な構成により、ガイドブッシュがオイルシールをキズつけることを防止するとともに、ガイドブッシュがインナチューブをキズつけることを回避すること。

【解決手段】 油圧緩衝器10のガイドブッシュ構造において、ガイドブッシュ20を、インナチューブ12が摺接する内周を備えた筒部21と、筒部21の一端側に設けられてオイルシール16の端面と相対する鍔部22と、筒部21の内周を鍔部22につなげる丸味部23とを有するものにし、ガイドブッシュ20の筒部21の内周と丸味部23と鍔部22に連続する樹脂コーティング層25を形成したもの。

(もっと読む)

自動車エンジン用摺動部材

【課題】低摩擦係数を実現し、硬質炭素薄膜を摺動部材に適用した際に起こり得る膜の割れや剥離等を抑制した自動車エンジン用摺動部材を提供すること。

【解決手段】潤滑剤の存在下で摺動し硬質炭素薄膜を基材表面に被覆して成り、被覆前の基材のRaが0.02μm以下、アーク式イオンプレーティング法により成膜された硬質炭素薄膜の膜厚が0.5〜2.0μmであり、被覆後のRpkが0.02μm以上である自動車エンジン用摺動部材である。硬質炭素薄膜の表面硬さがヌープ硬さで1500kg/mm2以上で、膜厚が0.5〜2.0μmである。硬質炭素薄膜の水素原子濃度が1原子%以下である。脂肪酸エステル系無灰摩擦調整剤や脂肪族アミン系無灰摩擦調整剤やポリブテニルコハク酸イミドやジチオリン酸亜鉛を含有する潤滑油を使用する。

(もっと読む)

動圧軸受用の軸、動圧軸受、およびこの軸の製造方法

動圧軸受用の軸2の製造方法は、動圧軸受用の軸2に加工される棒状の材料5とこの材料5の外周面5aを加工する研削砥石(加工具)11との間の相対的な振動を制御することにより、複数の溝2bが外周面5aの周方向に並べて配置され、溝2b及び外周面2aの表面粗さが一様で、周方向に加工目が揃っている軸2を造る。  (もっと読む)

(もっと読む)

スプレー粉

【課題】軸受部品の表面の減摩特性を改善すること;及び、著しく長い耐用年数を有する、構造的により簡単な改善された軸受装置を提案すること。

【解決手段】基体を被覆するための、とりわけ軸受装置の軸受部品を被覆するためのスプレー粉において、少なくとも次の組成:亜鉛=5〜30重量%、スズ=1〜10重量%、ケイ素=0.1〜3重量%、アルミニウム=0.1〜7重量%、鉄=0.01〜2重量%、マンガン=0.01〜4重量%、コバルト=0.01〜3重量%、銅=100重量%に対する残りの重量%、を含有している、上記スプレー粉。

(もっと読む)

161 - 180 / 200

[ Back to top ]