Fターム[3K058CA69]の内容

Fターム[3K058CA69]に分類される特許

1 - 20 / 34

温度コントロールユニット

【課題】連続した部材によって外部と区画された区画領域内に、電界効果トランジスタ、マイクロコンピュータ等の動作時に発熱する電子機器及び/又は素子とともに温度計測手段が設けられた温度コントロールユニットにおいて、それらの発熱の影響によらず区画領域外の温度を正確に推定できる温度コントロールユニットを提供すること。

【解決手段】温度コントロールユニットの区画領域内に、温度計測手段が相互に異なる位置に複数個設けられ、複数の温度計測手段によって計測された温度に基づいて区画領域外の温度を推定し、推定された外部の温度に基づいて前記区画領域外に設けられたヒータの出力を制御する。

(もっと読む)

拡張性モジュール機能を備えた複式ヒーター制御システムのヒーター制御方法

【課題】オペレーターの広範な要求に合わせて簡便、整然、および効率的に構成できるより柔軟なヒーター制御システムのヒーター制御方法を提供する。

【解決手段】ヒーターへのAC電力をオン・オフできる上限スイッチをAC電力回路内に配置する段階、およびDC電力電源からの低電圧DC電力から電力供給を受け、ヒーターに隣接配置された温度センサーの感知温度が事前設定上限温度を超えた時には、上限スイッチはヒーターへのAC電力をオフにし、上限制御回路への低電圧DC電力が停止されている時には、上限スイッチはヒーターへのAC電力をオンにし、次にもし前記感知温度が事前設定限界温度を超えていなければ再始するようにプログラムされている上限制御回路によって、上記上限スイッチを制御する段階を含む。

(もっと読む)

局所温度制御機能を有する導電膜フィルムヒーター

【課題】高分子基材上の片側のみに成膜された導電膜のフィルムを使って、ヒーター面の温度不均一を防止する。

【解決手段】mを2以上の整数とし、導電膜フィルムヒーター上で温度制御すべき領域を2m領域に分け、それぞれの領域に温度センサーを2m個配置する。各領域の通電状態とオープン状態にした設定パターンを作り、その設定パターンを時間的に変化させることにより、2m領域の局所温度の昇温・降温・保持を可能にする。すなわち、2m個の領域の局所温度の制御を可能にする。

(もっと読む)

ガラスシステム、処理装置およびプログラム

【課題】ガラスシステムを制御する処理装置の汎用性を向上することができるガラスシステム、処理装置およびプログラムを提供する。

【解決手段】 ガラスシステム100は、抵抗体12を含むガラス体10と、抵抗体12に流れた電流の電流値を測定する電流測定部32と、ガラス体10の温度を測定する温度測定部32と、抵抗体12の大きさに基づく昇温プログラムデータを記憶した記憶部と、 電流測定部32により測定された電流値と温度測定部30により測定されたガラス体10の温度とに基づき、昇温プログラムデータを参照して、ガラス体10の状態を導出するための処理部20とを含む。

(もっと読む)

プラズマ処理装置または試料載置台

【課題】ウエハの温度の変化を高速化し温度の調節の精度を向上して処理の効率を向上できるプラズマ処理装置を提供する。

【解決手段】真空容器内部の処理室内に配置された試料台上にウエハを載置して前記処理室内に形成したプラズマを用いて前記ウエハを処理するプラズマ処理装置であって、前記試料台の内部に配置された金属製の基材と、この基材上面に配置され溶射により形成された誘電体製の膜と、前記誘電体製の膜内部に配置され溶射で形成された膜状のヒータと、前記誘電体膜上に配置された接着層と、前記接着層によって前記誘電体膜に貼り付けられた厚さ0.2〜0.4mmのセラミック製の焼結板と、前記基材内部に配置され温度を検知するセンサと、このセンサからの出力を受けて前記ヒータの発熱を調節する制御部とを備えた。

(もっと読む)

ガラスシステム、処理装置およびプログラム

【課題】ガラスシステムを制御する処理装置の汎用性を向上することができるガラスシステム、処理装置およびプログラムを提供する。

【解決手段】 ガラスシステム100は、抵抗体12を含むガラス体10と、抵抗体12に流れた電流の電流値を測定する電流測定部32と、ガラス体10の温度を測定する温度測定部32と、抵抗体12の大きさに基づく昇温プログラムデータを記憶した記憶部と、 電流測定部32により測定された電流値と温度測定部30により測定されたガラス体10の温度とに基づき、昇温プログラムデータを参照して、ガラス体10の状態を導出するための処理部20とを含む。

(もっと読む)

鋼板の加熱制御方法

【課題】ホットプレスに供する鋼板を所望の温度まで高精度に通電加熱することができる鋼板の加熱制御方法を提供する。

【解決手段】接触式の温度センサにより鋼板の温度を測定しながら通電加熱を行って所望の昇温パターンを得るのに必要な電気エネルギの出力パターンを事前に決定しておく。この出力パターンとこの時の実績電圧、実績電流とを出力パターン記憶装置に保存する。この保存した出力パターンとなるように電気エネルギの出力を制御して鋼板の通電加熱を行うとともに、電圧値、電流値を測定して、これらが前記出力パターン記憶装置に保存した実績電圧、実績電流と異なる場合は加熱エラーと判定して鋼板をライン外へリジェクトする。

(もっと読む)

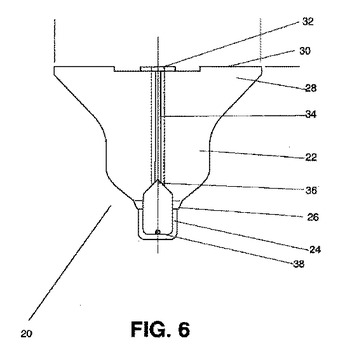

熱極、そのための締め付け構造および製造方法

シャンクと、先端とシャンクと先端との間の融合部であって先端内の熱の閉じ込めを改善するために抵抗勾配を与えるように構成された融合部と、を含む熱極を提供する。熱極はまた一体化冷却用ノズルを含んでもよい。シャンク、先端、融合部および一体化冷却用ノズルすべてが単一の工作物で形成されてもよい。熱極はまた、シャンクと一体化された小型取り付け台により形成されてもよい。小型取り付け台は、熱極を締め付け構造から効率的に交換するように、締め付け構造と結合されることができる。  (もっと読む)

(もっと読む)

半導体製造装置用ウエハ保持体、及びそれを備えた半導体製造装置

【課題】 ウエハの大口径化及び配線の微細化に伴って要望される高い均熱性及び信頼性を有するウエハ保持体を提供する。

【解決手段】 ウエハを載置して加熱する加熱体11と、この加熱体11をチャンバー内で支持する支持部材15とからなる半導体製造装置用ウエハ保持体であって、加熱体11は、そのウエハ載置面を複数の領域に分割して得られる各領域毎に、加熱体11内に埋設されている発熱体12a、12bと、発熱体12a、12bに接続されている電極部13a、13bと、発熱体部13a、13bが埋設されている領域の温度を測定する温度測定素子部14a、14bとを有しており、支持部材15は、電極部13a、13bと温度測定素子14a、14bとを全て内包し、且つウエハ載置面上に載置されるウエハを着脱するためのリフトピンを内包していない。

(もっと読む)

半導体製造システム、半導体製造方法、温度制御方法及び温度制御装置

【課題】温度制御管理に関する機能性が高く信頼性を向上させる。

【解決手段】反応管4内部のウェーハを加熱処理するためのヒータ2と、上記ヒータ2の温度を測定して上記ヒータ2の温度を調節する温度調節用の複数の第1の温度センサ3と、上記ヒータ2の温度を測定して上記ヒータ2の温度を監視する監視用の複数の第2の温度センサ6と、上記複数の第1の温度センサ3のうちの任意の第1の温度センサ3が故障したときは、上記故障した任意の第1の温度センサ3により測定される温度に代えて、上記複数の第2の温度センサ6のうち上記任意の第1の温度センサ3の近傍に設けられた第2の温度センサ6により測定される温度に応じて、上記ヒータ2ヘの電力供給の制御を継続させる制御手段とを備える。

(もっと読む)

電力使用系の断線予測装置及び熱処理装置

【課題】電力使用系に対する電圧及び電流を正確に測定して精度の高い抵抗値を求め、断線の予測を精度良く行うことができる電力使用系の断線予測装置を提供する。

【解決手段】電力使用系42A〜42Eに対して個別に各給電ライン46A〜46Eを介して供給される電力を制御するようにした電力供給回路系24に設けた断線予測装置26において、各給電ライン毎に設けられ、異なる周波数のパルス波をオフ期間に対応させて発生するパルス波発生手段52A〜52Eと、自己のパルス波発生手段にて発生したパルス波を混合させるパルス波混合手段54A〜54Eと、伝送される自己のパルス波を検出するパルス波検出手段56A〜56Eと、パルス波検出手段にて検出されたパルス波に基づいて電力使用系の断線予測を判断する判断手段58とを備える。

(もっと読む)

電子部品の封止装置

【課題】 電子部品を収容した容器を加熱板に複数載置して、一括加熱することで前記容器を封止する封止装置において、加熱板の広い領域を均一な温度にコントロールする。

【解決手段】 加熱板2と、この加熱板2に通電するための電源と、加熱板2の両端に電位差を与えるため前記電源の出力端子に接続された接触子7a、7b、7cと、この接触子を移動させて加熱板2に対する通電の経路を接続または切断する駆動手段であるエアシリンダ9a、9b、9cとを有し、加熱板2の両端に対応する接触子を前記7a、7b、7cのようにそれぞれ片側に複数設け、前記通電の経路を接続する接触子の接触面積を加熱中に変化させることを特徴とする電子部品の封止装置

(もっと読む)

平板状部材の均熱制御装置及び同装置の制御方法

【課題】平板状部材に対する熱処理工程で使用される複数の電気ヒーターへの個別電力供給量を最適化し、目標温度と合致した、且つ全面が均一な温度即ち温度分布のムラがない状態になるように制御することが可能な制御装置を提供する。

【解決手段】平板状部材の加熱のための、ホットプレート11を構成する複数個のヒーターH1〜H8の近傍にそれぞれ分布温度センサーを配置して分布温度を測定する分布温度計13と、ホットプレートの現在温度を最も反映する位置に自動制御するための主温度センサーを配置し、その情報で全ヒーターの出力指令値(%)を得る主温度調節計14と、分布温度計から得た個々の温度と主温度調節計から得た現在温度とを比較し、個々のヒーターへ電力調整器を介して適正な出力値(%)を送る均熱制御器16と、個々のヒーターの電力制御を行う上記電力調整器19を具備して平板状部材の均熱制御装置を構成する。

(もっと読む)

温度制御システム

【課題】

発熱体の寿命を長くする電気炉等発熱装置内の温度制御システムを提供する。

【解決手段】

本発明の温度制御システムは、同じ最高使用温度の複数個の発熱体6a、6b、6c、6dを並列に接続した電気炉等発熱装置1内の温度を検知してこれら発熱体6a、6b、6c、6dへの通電をオンオフ制御する温度制御システムにおいて、これら発熱体6a、6b、6c、6dへの通電のオン時間と通電のオフ時間との割合から発熱体6a、6b、6c、6dの使用本数を選定し、これら発熱体6a、6b、6c、6dへの通電オンオフを連続的に順次繰り返す制御を行って、発熱体6a、6b、6c、6dの寿命を向上させる。

(もっと読む)

パルスヒーター

【目的】パルスヒーター電源部に固定する熱電対の寿命を延ばし、かつ高精度に温度測定し制御する。

【構成】パルスヒーター電極部を本体とパルスヒーターに2分割し、この間に極うす熱電対をはさみネジで固定する。

【効果】熱電対はろう付されておらずある程度自由に動けるので熱膨張率のミスマッチに起因する応力が小さく長寿命、さらに熱電対の接触面積が大きく高精度温度制御ができる。

(もっと読む)

セラミックスヒーター

【課題】セラミックスヒーターの測温できる場所や装置構造の制約をなくし、装置の大幅な簡略化および低コスト化する。また、測温精度を高め、温度制御を高精度化する。

【解決手段】複数の発熱抵抗体が埋設されたセラミックスからなる平板状の載置部と、前記複数の発熱抵抗体の埋設位置に形成された複数の発熱抵抗体領域と、各発熱抵抗体領域に埋設された少なくとも一つの測温素子とを備えることを特徴とするセラミックスヒーター。また、使用温度における前記セラミックスの体積抵抗率が10E+08Ω・cm以上である。

(もっと読む)

加熱装置

【課題】遠赤外線放射体の温度の範囲の上限を650℃まで拡大することができ、よって、被加熱物の加熱範囲を拡大することにより、被加熱物の処理範囲を拡大でき、かつ、短時間に効率よく加熱処理することができる加熱装置を提供する。

【解決手段】加熱装置は、枠体12内に配設された加熱手段22と、枠体の被加熱物に対向する面に設けられた均熱板16に設けられた遠赤外線放射体18とにより、遠赤外線放射体の表面温度を450℃から650℃に設定でき、遠赤外線放射表面から波長;3.1μm〜4.0μmを放射する。

(もっと読む)

真空処理装置、真空処理方法及びプラズマCVD方法

【課題】大型基板に対し、大型特殊設備を用いて製造される大型のヒーターを使用する必要がなく製造コスト削減が可能な真空処理技術を提供する。

【解決手段】本発明は、真空槽2内で基板に対して真空処理を行う真空処理装置であって、真空槽2内において上に基板10を配置するサセプタ5と、サセプタ5に配置された基板10全体を加熱ブロック9を介して加熱する基板加熱手段70とを備える。基板加熱手段70は、サセプタ5の基板配置領域より大きさの小さい複数のブロック状の分割ヒーター7が隣接するように配置構成されている。

(もっと読む)

加熱装置

【課題】 多様な被加熱体の仕様に応じて、加熱用媒体の温度や流量を簡易な構成により高精度かつ多段に設定する。

【解決手段】 ヒータ本体2の加熱用媒体5を加熱するランプヒータ8をコントローラ3により制御する。コントローラ3は、温度検出センサ37から出力される加熱用媒体5の検出温度情報に基づいて電圧コントローラ45及びランプヒータ制御回路部46からなるランプヒータ駆動制御部による駆動電圧制御動作と電磁弁制御回路部47及び調整電磁弁48からなる加熱用媒体供給制御部による加熱用媒体流量制御動作とを行って加熱用媒体5の温度制御を行う。

(もっと読む)

防爆型加熱装置およびこれを備える乾燥装置

【課題】電気加熱式であって取り扱い性に優れ、立ち上がり時間が短い加熱・乾燥装置であって、加熱体の表面温度を精度よく制御することが可能であり、さらに加熱効率が良くて安全性の高い防爆型の加熱・乾燥装置を提供する。

【解決手段】通電により発熱する電熱線22を、両端が閉止された保護管24の内部に収容し、さらに前記電熱線22の周囲に耐熱性の絶縁性粉末26を充填した密閉式電熱体20と、前記保護管24の表面温度を検知するための少なくとも三式の熱電対32と、前記熱電対32とそれぞれ連動して前記電熱線22への通電量を調整する給電装置30と、を備える防爆型加熱装置10により、前記熱電対32の少なくとも二式の計測温度に従って通電の遮断を遮断し、また他の熱電対32の計測温度に従って通電量の増減調整をする。

(もっと読む)

1 - 20 / 34

[ Back to top ]