Fターム[3K107DD16]の内容

エレクトロルミネッセンス光源 (181,921) | 素子構造、材料、形状 (45,008) | 基板 (3,133) | 樹脂 (566)

Fターム[3K107DD16]に分類される特許

81 - 100 / 566

基板フィルムとバリアコーティングとを含むバリア構造物およびそれを含む物品

【課題】本発明は、基板フィルムとバリアコーテイングを含むバリア構造物の提供することを課題とする。

【解決手段】本発明は、少なくとも一つの可撓性プラスチック基板フィルムと、

前記可撓性プラスチック基板フィルムの一つの表面上に配置されたバリアコーティングと、

を含むバリア構造物であって、

前記バリアコーティングは、周期表のIVB、VB、VIB、IIIA、およびIVA族から選択された元素の酸化物若しくは窒化物、またはそれらの元素の組合せの酸化物若しくは窒化物である少なくとも一つの厚さ2nm〜100nmを有する厚膜層であり、前記バリアコーティングは、非晶質であり、且つ特徴のないミクロ構造を有していること特徴とするバリア構造物である。

(もっと読む)

照明装置

【課題】低コスト化、小型化、デザイン性の追求に有利であり、且つ信頼性の高い照明装置を提供する。

【解決手段】基板と、基板の一方の面に形成された発光素子と、当該基板の発光素子が形成された面と反対側の面に形成された裏面金属層を有し、発光素子は一対の電極間に発光物質を含む有機化合物層挟んで構成されており、基板は、内部に内部金属層を1層以上有する有機絶縁層と金属層の積層構造を有し、内部金属層が有機絶縁層に設けられた貫通孔を介して裏面金属層に熱的に結合されており、貫通孔は、当該貫通孔を介さずに熱的に結合した場合と比較して熱抵抗が小さくなるような構造を有している照明装置を提供する。

(もっと読む)

水蒸気バリアーフィルムの製造方法、水蒸気バリアーフィルム及び電子機器

【課題】高い水蒸気バリアー性能を有するとともに、折り曲げ耐性、平滑性に優れた水蒸気バリアーフィルムの製造方法及び水蒸気バリアーフィルム、その水蒸気バリアーフィルムを用いた電子機器を実現する。

【解決手段】基材1上に少なくとも2層の水蒸気バリアー層3(例えば、第1の水蒸気バリアー層と第2の水蒸気バリアー層)を備え、その水蒸気バリアー層3の間に、加水分解性化合物を含有する加水分解層4を少なくとも1層備える水蒸気バリアーフィルム10によって、水蒸気バリアー性とともに、折り曲げ耐性、平滑性の向上を図った。

(もっと読む)

透明ガスバリアフィルム、透明ガスバリアフィルムの製造方法、有機エレクトロルミネッセンス素子、太陽電池および薄膜電池

【課題】 ガスバリア層が単層であってもガスバリア性に優れ、かつ高い透明性を有しているガスバリアフィルムおよびその製造方法を提供する。

【解決手段】 樹脂基板上に透明ガスバリア層が形成されたガスバリアフィルムであって、前記透明ガスバリア層が、アーク放電プラズマを用いた蒸着法により形成され、かつ、金属および半金属の少なくとも一方、酸素、炭素、および、窒素を含み、前記樹脂基板において、ガラス転移点が130℃以上300℃以下の範囲であり、かつ、150℃で0.5時間における熱収縮率が0%を超え0.5%以下の範囲であることを特徴とする。

(もっと読む)

透明ガスバリアフィルム、透明ガスバリアフィルムの製造方法、有機エレクトロルミネッセンス素子、太陽電池および薄膜電池

【課題】積層数が少なくても高いガスバリア性を有する透明ガスバリアフィルムを提供する。また、高いガスバリア性を有する透明ガスバリアフィルムを同一真空槽内において同一形成プロセスで効率よく製造することができる透明ガスバリアフィルムの製造方法を提供する。

【解決手段】 樹脂基板上にガスバリア性を有する透明ガスバリア層が形成されたガスバリアフィルムであって、前記透明ガスバリア層が、無機層と炭素含有層とを積層した積層透明ガスバリア層であり、

前記無機層が、アーク放電プラズマを用いた蒸着法により形成され、かつ、金属および半金属の少なくとも一方と、酸素および窒素の少なくとも一方とを含む層であり、

前記炭素含有層が、アーク放電プラズマを用いた蒸着法により形成され、かつ、金属および半金属の少なくとも一方と炭素とを含む層であることを特徴とする。

(もっと読む)

有機エレクトロルミネッセンス素子

【課題】光取り出し効率が高く、かつ、色度差の視野角依存性に優れる有機エレクトロルミネッセンス素子を提供すること。

【解決手段】本発明の有機エレクトロルミネッセンス素子(1)は、一対の主面を有する透明基板(14)と、透明基板(14)の一方の主面上に設けられた透明導電膜(13)と、透明導電膜(13)上に設けられ発光物質を含む有機発光層(12)と、を具備し、透明基板(14)の少なくとも一方の主面に、凹凸形状の高さ及びピッチが不規則に形成される複数の凹凸構造を含んでなる非平面スペックル構造(14a)が設けられており、透明基板(14)が示す最大拡散角度が60°を超え120°以下であり、非平面スペックル構造(14a)は、透明基板(14)の主面内における最大拡散角度を示す方向において、傾斜面角度分布における標準偏差が35°〜60°であることを特徴とする。

(もっと読む)

透明ガスバリアフィルム

【課題】ガスバリア性能、耐久性に優れた透明ガスバリアフィルムを提供すること。

【解決手段】透明ガスバリアフィルム1は、透明な樹脂からなる基材フィルム2と、該基材フィルム2の両面に形成され、該基材フィルム2の表面を平坦化する一対の平坦化層3と、一対の平坦化層3の表面にそれぞれ形成され、ガスの透過を防ぐ一対のバリア層4とを有する。バリア層4には、圧縮応力がかかっている。圧縮応力は、800MPa以下である。

(もっと読む)

有機ELパネル及びその製造方法

【課題】本発明は、レーザリペア時の有機EL素子のダメージを最小限に抑制し、大画面パネルを低コスト、且つ、歩留まりを低下させずに作製でき、駆動時間の経過に伴う輝度の低下、ダークスポットの発生、拡大といった有機EL素子の劣化を抑制することができる有機ELパネル及びその製造方法を提供する。

【解決手段】基板と、基板上に形成された第1電極層、第1電極層上に形成された有機EL層及び有機EL層上に形成された第2電極層を有する有機EL素子と、有機EL素子の周囲を取囲むように形成され、有機EL素子を封止する封止基材と、基板の第1電極層が形成された側と反対側に形成されたカラーフィルタと、を備え、有機EL素子は、有機EL層内に非発光部を有することを特徴とする。

(もっと読む)

有機EL用基板及び有機EL素子

【課題】耐候性に優れる有機EL用基板を提供する。

【解決手段】液晶ポリエステル層の裏側に、白色顔料含有層が設けられてなる有機EL用基板とする。前記液晶ポリエステル層は、下記式(1)で表される繰返し単位と、下記式(2)で表される繰返し単位と、下記式(3)で表される繰返し単位とを有し、2,6−ナフチレン基を含む繰返し単位の含有量が、全繰返し単位の合計量に対して、40モル%以上である液晶ポリエステルから構成される層であることが好ましい。

−O−Ar1−CO− (1)

−CO−Ar2−CO− (2)

−O−Ar3−O− (3)

(Ar1は、2,6−ナフチレン基、1,4−フェニレン基又は4,4’−ビフェニリレン基を表す。Ar2及びAr3は、それぞれ独立に、2,6−ナフチレン基、1,4−フェニレン基、1,3−フェニレン基又は4,4’−ビフェニリレン基を表す。)

(もっと読む)

積層体

【課題】 電子ペーパーなどの電極フィルムにおいて、ペン入力耐久試験などの破壊試験後にも水蒸気バリア性に優れる積層体および透明導電性薄膜付積層体を提供する。

【解決手段】 第1の透明プラスチックフィルムからなる基材上の片面に、無機物からなる無機薄膜層を積層したガスバリア性フィルムと無機薄膜層を有する面と、第2の透明プラスチックフィルムとを粘着層を介して積層した積層フィルムであって、第1の透明プラスチックフィルムと第2の透明プラスチックフィルムの厚みが下記の(1)式を満たし、粘着層の厚みが5〜50μmであり、水蒸気透過率が0.1g/m2/day未満であることを特徴する積層体。

0.2 < T2/T1 ≦ 1.0 (1)

T1 : 第1の透明プラスチックフィルムの厚み(μm)

T2 : 第2の透明プラスチックフィルムの厚み(μm)

(もっと読む)

プラスチック基板に構造を成形する方法

【課題】第一表面及び第二表面によって特徴付けられる、半導体デバイスで使用する基板の製造方法を提供する。

【解決手段】方法は、それぞれ第一テクスチャー及び第二テクスチャーに対応する第一テンプレート及び/又は第二テンプレートを有するモールドを提供することを含む。次に、この方法は、モールド内で基板材料を射出成形して基板を形成することを含む。この材料は、第一表面上に第一テクスチャー及び/又は第二表面上に第二テクスチャーを作成するように射出成形される。第一テクスチャー及び/又は第二テクスチャーは、半導体デバイスにおいて光取り出し又は光トラッピングを容易にする。

(もっと読む)

発光装置

【課題】EL層の劣化を抑制し、電極のエッジ部における電界集中の影響を抑制させた軽量な発光装置。

【解決手段】プラスチック基板上に薄膜トランジスタを有し、薄膜トランジスタ上に第1の絶縁膜を有する。第1の絶縁膜はコンタクトホールを有し、コンタクトホールを介して薄膜トランジスタと第1の金属膜は電気的に接続されている。当該コンタクトホール内には、透明導電膜及び第2の絶縁膜を有し、透明導電膜はコンタクトホール内で凹形状となり、第2の絶縁膜は凹形状に埋め込まれており、第2の金属膜から光が放射される発光装置である。

(もっと読む)

有機EL装置の製造方法および有機EL装置製造用基板

【課題】接着シートと樹脂基板との界面で剥離を確実に生じさせることのできる有機EL装置の製造方法およびその方法に用いられる有機EL装置製造用基板を提供すること。

【解決手段】樹脂基板3が上に積層された接着シート2を用意し、樹脂基板3を、硬質基板9の上に接着シート2を介して接着し、有機EL素子10を樹脂基板3の上に形成することにより、樹脂基板3と有機EL素子10とを備える有機EL装置18を製造し、有機EL装置18を硬質基板9から剥離する有機EL装置18の製造方法であり、接着シート2は、硬質基板9に貼着される第1接着剤層4と、第1接着剤層4の上に形成され、樹脂基板3に貼着される第2接着剤層6とを備え、樹脂基板3の端部には、厚み方向に投影したときに、第2接着剤層6と重複せず、かつ、第1接着剤層4と重複する非接着領域19が区画されている。

(もっと読む)

EL表示装置

【課題】電極ホール46における有機EL材料の成膜不良によるEL素子の発光不良を改

善することを課題とする。

【解決手段】上記課題を達成するために、本発明では画素電極上の電極ホール46に絶縁

体を埋め込み、保護部41bを形成させた後、有機EL材料を成膜することで、電極ホー

ル46における成膜不良を防ぐことができる。これにより、EL素子の陰極、陽極間の短

絡により電流集中が生じるのを防ぎ、EL層の発光不良を防ぐことができる。

(もっと読む)

有機エレクトロルミネッセンス照明基板用ポリエステルフィルム

【課題】本発明の課題は、有機エレクトロルミネッセンス照明基板用として好適に用いられ、有機EL層から発せられた光をより多くデバイス外に取り出すことができる、光取り出し効率に優れたポリエステルフィルムを提供することである。

【解決手段】特定粒径の光拡散性粒子を特定量添加せしめた基材層において、有機ELデバイスとする際に金属酸化物層と接する側の少なくとも一方の面に平滑層を配した積層フィルム構造とする。

(もっと読む)

有機EL装置の製造方法および有機EL装置製造用基板

【課題】接着シートと樹脂基板との界面、および、接着シートと硬質基板との界面のうち、界面剥離を所望の一方の界面で生じさせることのできる有機EL装置の製造方法およびその方法に用いられる有機EL装置製造用基板を提供すること。

【解決手段】樹脂基板3が上に積層された接着シート2を用意し、樹脂基板3を、硬質基板9の上に接着シート2を介して接着し、有機EL素子10を樹脂基板3の上に形成することにより、樹脂基板3と有機EL素子10とを備える有機EL装置18を製造し、有機EL装置1を硬質基板9から剥離する有機EL装置の製造方法であり、接着シート2は、硬質基板9に貼着される第1接着剤層4と、第1接着剤層4の上に形成され、樹脂基板3に貼着される第2接着剤層6とを備え、第1接着剤層4の接着力A1と、第2接着剤層6の接着力A2とを相異させる。

(もっと読む)

発光装置、照明装置

【課題】有機EL素子を含み、軽量であり、信頼性の高い発光装置を提供する。

【解決手段】第1の有機樹脂層と、第1の有機樹脂層上の、第1の有機樹脂層の一方の面に接する第1のガラス層と、発光素子上の第2のガラス層と、第2のガラス層上の、第2のガラス層の一方の面と接する第2の有機樹脂層と、を備え、第1の有機樹脂層及び第1のガラス層が、可視光に対する透光性を有し、第1のガラス層及び第2のガラス層は、それぞれ独立に、25μm以上100μm以下の厚さであり、発光素子が、第1のガラス層側から、可視光に対する透光性を有する第1の電極と、発光性の有機化合物を含む層と、第2の電極と、を有する発光装置を提供する。

(もっと読む)

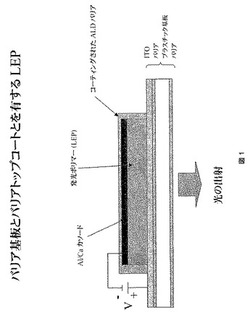

光電子および電子デバイスにおける使用に適した複合フィルム

【課題】ELデバイス(特にOLED)、光電池、および半導体デバイス(有機電界効果トランジスタ、薄膜トランジスタ、および集積回路一般など)を含む、電子または光電子デバイス(特に導電ポリマーを含むデバイス)の製造において、基板、特に可撓性基板として使用するのに適した、改善されたバリア特性を有するフィルムを提供すること。

【解決手段】ポリマー基板、平坦化被覆層、および無機バリア層を含む複合フィルムであって、前記バリア層は、2nmから1000nmの厚さを有し、マイクロ波で活性化された反応性マグネトロンスパッタリングによって得ることができる前記複合フィルム。

(もっと読む)

有機エレクトロニクスパネルの製造方法

【課題】枚葉状基材、帯状の樹脂フィルム基材を使用して、乾式法又は湿式法で形成した電極を使用し有機エレクトロニクスパネルを作製しても、シヨートやリーク電流の発生を抑えられ機能低下の少ない有機エレクトロニクスパネルの製造方法の提供。

【解決手段】基材の上に、第1電極と、第2電極と、封止層と、前記第1電極と前記第2電極との間に有機物層を含む少なくとも1層の有機機能層とを有する有機エレクトロニクスパネルの製造方法において、前記有機機能層は第1有機機能層を有し、前記第1有機機能層を帯状の樹脂フィルムの上に形成する第1有機機能層形成工程と、前記帯状の樹脂フィルムの上に形成された前記第1有機機能層の上に、前記第1電極を形成する第1電極形成工程を有することを特徴とする有機エレクトロニクスパネルの製造方法。

(もっと読む)

アクティブマトリクス型表示装置用基板

【課題】耐熱性、透明性に優れ、ガラスに代替可能なアクティブマトリクス型表示装置用基板を提供する。

【解決手段】ソルベントキャスト法により製造することを特徴とする、ガラス転移温度が180℃以上であるポリカーボネート樹脂を基材としたアクティブマトリクス型表示装置用基板により達成できる。

(もっと読む)

81 - 100 / 566

[ Back to top ]