Fターム[3L103AA27]の内容

ラジエータ、流路群を持つ熱交換装置 (16,910) | 目的又は効果 (3,896) | 耐久性、信頼性又は寿命延長性の改善 (122)

Fターム[3L103AA27]に分類される特許

1 - 20 / 122

液体を用いて熱交換および静的混合を組み合わせて実施するための装置

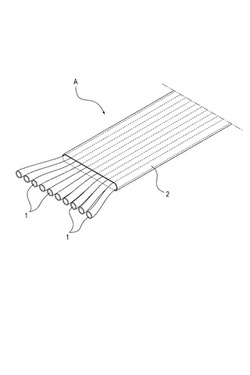

熱交換部材及び熱交換部材を敷設するための施工方法

【課題】管路の内部を流れる水との熱交換を円滑に行えるようにした熱交換部材を提供すると共に、該熱交換部材を管路に敷設するための施工方法を提供する。

【解決手段】熱交換部材Aは、太さ方向に隣接して設けられた熱交換媒体が流通する複数の流通路を有すると共に可撓性を有する長尺状の部材からなり、水が流れる管路の内周面に、該管路を流れる水と直接又は間接的に接触し得るように配置されることで、管路を流れる水と流通路を流通する熱交換媒体との熱交換を行うように構成される。流通路を構成する複数の可撓性を有する筒体1を該筒体の太さ方向に並列させ、並列させた複数の筒体1を可撓性を有する連結部材2によって一体化させると共に、長さ方向の両端に前記並列させた複数の筒体を開口させる。

(もっと読む)

ヘッダープレートレス熱交換器

【課題】 一対の溝状プレートでエレメントを構成し、その内外面にディンプルを配置したものにおいて、ディンプル密度を高くして熱交換性能を向上させること。

【解決手段】 第1プレート3と第2プレート4とによりエレメント7を形成し、第1プレート3の底面1には多数のディンプル10をその内面側に突出させ、第2プレート4にはディンプル10を外面側に突設させる。それと共に、第1プレート3と第2プレート4の各ディンプル10は平面上互いに重ならないよう位置ずれさせる。

(もっと読む)

熱交換用部材及び熱交換器

【課題】熱交換器用の熱交換管として合成樹脂製の管を使用し、この熱交換管を固定する支持材も合成樹脂製のものを使用することによって、熱交換器用内に使用する部材の耐久性を改善するとともに、熱交換管の支持材を熱交換管の一部として流体を行き来する管路としても使用することにより、部品点数を少なくし、トータル費用を安価にすることができる熱交換用部材と、この熱交換用部材を用いた熱交換器を提供する。

【解決手段】合成樹脂製の熱交換管3と支持材2とを有する熱交換用部材1。支持材2は、筒状体4と、一端が筒状体4にチーズ5を介して連結された筒状体6と、一端が筒状体6の他端に継手7を介して連結された筒状体8と、一端が筒状体8の他端に対しチーズ9を介して連結された筒状体10とを備えている。チーズ5,9に熱交換管3が接続されており、継手7に遮断部7cが設けられている。

(もっと読む)

仕切壁をもつ二重管型伝熱装置

【課題】 各エレメントを同一の金型で形成し、量産性の高い仕切壁を持つ二重管型伝熱装置の提供。

【解決手段】 両管を周方向に離間して、2以上に等分し、同一形状の複数の細長いエレメント1を形成する。各エレメント1は、外管の直径に整合する横断面弧状の第1溝部2と、内管の直径に整合する横断面弧状の第2溝部3とを有し、それらの一端縁どうしが断面鈎方に連結される仕切壁4を有する。そして、一方のエレメント1の他端縁が他方のエレメント1の仕切壁4に接続されて、全体が環状に形成され、それらの各接続部が液密に接合され、複数の流路がその仕切壁4により形成される。そして、各流路の端部間が連通手段5、6を介して連通され、第1流体が各流路をU字状に流通するように構成する。

(もっと読む)

熱交換器

【課題】熱交換のコア部における通風流路を気密に確保しつつ、ヘッダタンクにおける排水性を高め、耐久性、及び熱効率を向上することができる熱交換器を提供する。

【解決手段】通風流路を気密に確保するべく、シール部材(68)を介してヘッダタンク(10,12)に当接されるケーシング(54)を備え、前記ヘッダタンクは、各チューブ(2)が接続される上側プレート(30)と、前記上側プレートに接合される下側プレート(32)とにより空間(14,16)を形成し、前記上側プレートは、その上側外面から側部外面の中途に亘って凹設された排水溝(50)と、側部外面の前記排水溝の下側に形成された平面となる前記下側プレートへの接合部(34)とを有し、前記シール部材は、前記ヘッダタンクの側部外面に前記排水溝の下端部(50a)を露出するように設置される。

(もっと読む)

熱交換器

【課題】ヘッダタンクの薄肉化、ひいては軽量化を図りつつ、その耐圧強度を確保することができるとともに、生産性、耐久性、及び熱効率を向上することができる熱交換器を提供する。

【解決手段】冷媒流路を形成するチューブ(2)と通風流路を形成するフィン(4)とを交互に配列して形成される熱交換のコア部(8)と、前記コア部の両端において前記各チューブが接続され、前記冷媒流路と連通する空間(14,16)を形成するヘッダタンク(10,12)とを備え、前記ヘッダタンクは、前記各チューブの配列方向に延び、前記ヘッダタンクの上側内面及び下側内面に当接して前記空間を所定の区画位置(36)で区画するタンクプレート(18,20)と、前記区画位置を隔てて前記上側内面及び前記下側内面に膨出される補強リブ(40,42)とを有する。

(もっと読む)

熱交換器

【課題】セラミックス製外管を伝熱管に用いた熱交換器において、灰塵等が付着しやすい環境等で使用された場合であっても、熱交換効率を低下させることなく、耐久性を向上させることができ、しかも、低コストで容易に設置することができる熱交換器を提供する。

【解決手段】先端が閉口し、後端が開口したセラミックス製外管2と、外管2内壁に対して隙間を空けて配置され、先端及び後端が開口した内管3とからなる二重管構造の伝熱管4を備え、伝熱管4内を流通する低温ガスG1を、伝熱管4の外側を流通する高温ガスG2との熱交換により加熱する熱交換器において、伝熱管3の外管2及び内管3を、先端から後端への長さ方向に対する垂直断面形状が長円形又は角丸長方形とし、かつ、外管2と内管3との隙間を、前記長円形又は角丸長方形の短軸方向における間隔aよりも長軸方向における間隔bが広くなるようにする。

(もっと読む)

熱交換装置

【課題】伝熱管の温度差による歪みを吸収し、耐火材の割れを防止する。

【解決手段】垂直状高温通路Hの軸線を中心とする円周上に、同軸線と平行にのびた複数の低温通路形成用金属製伝熱管13が隣り合う者同士間に間隔をおいて一列に配列されている。同伝熱管13列を挟んでその両側に垂直筒状耐火材製内壁21および垂直筒状断熱材製外壁22が互いに間隔をおいてそれぞれ設けられている。内壁21および外壁22間における各伝熱管13の周囲に粒子状熱媒体24が充填されている。

(もっと読む)

液体冷却における使用のための熱交換器

【課題】液体を冷却する熱交換器を提供すること。

【解決手段】熱交換器は、その中を通る冷媒の循環を可能とするように少なくとも1つの入口と出口を有する。熱交換器の各々は、一対の薄いフラットな外側プレートの間に配列された材料の複数の薄いセクションを含む。材料の薄いセクションの各々は、平行な流路で構成され、冷媒が入口を通り、1つのセクションから次へ、そして最後に出口を出て流れることを可能とする。平行な流路のセクションの配列は、外側プレートの内壁の大部分と接触することを可能とし、最大の熱交換を可能とする。液体を冷却するための使用においては、熱交換器は、フレーム内に配置され、冷却されるべき液体と接触させられる。熱交換器が、氷の結晶を製造するために十分に液体を冷却するように使用される場合には、回転するスクレーパーが、熱交換器の表面を横切って掃き、生成されたあらゆる氷の結晶を取り除く。

(もっと読む)

熱交換器

【課題】伝熱管の温度差による歪みを小さくして、耐火材の割れを防止する。

【解決手段】高温通路形成用筒状壁体11は、耐火材製内壁21および断熱材製外壁22よりなる二重壁構造によって形成されている。内壁21外面および外壁22内面のうち、内壁21外面のみに、内壁21軸方向にのびた切欠51が形成されている。切欠51およびこれと相対する外壁22内面によって区画されたスペースに、内壁軸方向にのびた低温通路形成用金属製伝熱管13が通されている。

(もっと読む)

熱交換器

【課題】廃棄物等の燃焼排ガス流路において耐熱性および耐食性に優れて耐久性があり、高効率に熱交換を行える熱交換器を提供する。

【解決手段】この熱交換器1は、後端部が開口すると共に、先端部が閉口したセラミックスからなる伝熱管2と、前記伝熱管の内壁に対して所定の隙間を介して配置されており、前記隙間と連通する金属内管3とを備え、前記伝熱管の先端部が、燃焼排ガスの下流側に傾倒した状態になるよう燃焼排ガス流路内に配置され、前記伝熱管後端部から伝熱管内部に導入された液体が、伝熱管2の内壁と金属内管3とのすき間を通じて伝熱管の先端部まで達し、先端部で金属内管3内部に流入して、前記金属内管3の他端部から外部に導出するように構成されている。

(もっと読む)

給湯用熱交換器

【課題】熱効率が高く、給水に冷媒が混入する恐れがない給湯用熱交換器を低廉に提供する。

【解決手段】給湯用の被加熱水が流通する水流路71内に加熱用の冷媒が流れる冷媒管72を配置した給湯用熱交換器7において、冷媒管72の外表面に水流路71の内表面の耐食性よりも高い耐食性を有した材料を用い、水流路71と冷媒管72を銅または銅合金で形成するとともに、冷媒管72の外表面にめっき層73を形成し、冷媒管72の外表面の耐食性を水流路71よりも高めるようにした。

(もっと読む)

腐食性高温ガス用熱交換器

【課題】熱膨張差による耐火材の剥離や欠落を防止して、腐食性高温ガスから、低温ガスを高温域まで加熱する熱回収を長期間にわたって可能とする。

【解決手段】高温ガス流路12を形成する外筒ケーシング13の内面に、断熱材17を介して複数の伝熱管14を配置し、伝熱管14の内周部に高温ガス流路を囲む耐火材15を設け、伝熱管14の周囲で耐火材15および断熱材17と間に伝熱管14の熱膨張を許容する隙間18を形成し、外筒ケーシング13の内面に断熱材17と耐火材15とを保持するアンカー16を設けた。

(もっと読む)

熱交換器

【課題】内面溝付き管等の高価な材料を用いることなく、冷媒または水の漏洩検知機能を有する安価な熱交換器を提供することを目的とする。

【解決手段】水が流通する大径管と、二酸化炭素が流通する小径管5aと、小径管5aの外部に嵌合する中径管2とを備え、小径管5aおよび中径管2を大径管6に内挿して構成された熱交換器において、径方向の断面形状が略円形である中径管2と、径方向の断面形状が中径管2の内面の曲率半径R1と異なる曲率半径R2を有する小径管5aとの間に隙間3aを形成し、中径管2の内面は平滑としたものである。

(もっと読む)

プレート式熱交換器

【課題】高温流体を流通させる一次側流入路を画定するリングガスケットが熱劣化することを抑制でき、伝熱プレート間の封止状態を長期に亘って維持させることのできるプレート式熱交換器を提供する。

【解決手段】積層された複数の伝熱プレートのそれぞれを境にして一次側主流路と二次側主流路とが交互に形成され、各伝熱プレートの第一開口が連なって高温流体を一次側主流路に流出入させる一次側流入路及び一次側流出路が形成され、各伝熱プレートの第二開口が連なって低温流体を二次側主流路に流出入させる二次側流入路及び二次側流出路が形成され、二つの第二開口を取り囲むように配置された状態で隣り合う伝熱プレートの一方の面間に介装された二次側主流路形成用ガスケットが、第一開口回りに配置された状態で前記一方の面間に介装されたリングガスケットの外周を取り囲んで配置されている。

(もっと読む)

プレート式熱交換器及び冷凍空調装置

【課題】複数の伝熱プレートが積層されて形成されるプレート式熱交換器であって、縦置き型のプレート式熱交換器に、油を分離する機能を設ける。

【解決手段】各伝熱プレート2,3の間に、流体を流す流体流路と、流体に混入した油を流す流油流路とを形成し、流体を流出させる流出孔と、油を流出させる油出孔とをそれぞれ別に形成する。特に、流体を流入させる流入孔よりも上側に流出孔を形成し、流体を流入させる流入孔よりも下側に油出孔を形成する。

(もっと読む)

熱交換器及びそれを用いたヒートポンプ給湯機

【課題】熱交換性能に優れた熱交換器を提供すること。

【解決手段】1次流体が流れる配管101と、2次流体が流れる配管112とを備え、前記2次流体が流れる配管112は複数本で、かつ、前記1次流体が流れる配管101内に配設されるとともに、前記2次流体が流れる配管112の長手方向の軸に対する直角断面が、楕円形状であることを特徴とする熱交換器で、1次流体が流れる配管101と前記2次流体が流れる配管112との隙間を確保しながら、前記2次流体が流れる配管112の断面積を大きくすることができるため、前記2次流体が流れる配管112の内表面積及び外表面積を大きくすることができ、前記2次流体が流れる配管112の伝熱性能を向上させることができる。

(もっと読む)

プレート式熱交換器の製造方法及びプレート式熱交換器

【課題】プレート式熱交換器において、波形状部のロウ付けによる接合部の接合面積を増やすことで耐圧強度、内圧疲労強度等の強度向上を図る。

【解決手段】プレート式熱交換器のロウ付け工程の前に複数のプレートを積層して加圧する。この加圧工程によって、上下で互いに接し合うプレートの波形状の接触点9に「0.05〜0.1mm」程度の圧痕をつける。この加圧工程後にプレートをロウ付けすることで、ロウ付けで接合される接合部の接合面積を増加させる。接合面積の増加によって接合強度が強くなり、プレート式熱交換器の耐圧強度、内圧疲労強度等の強度を上げることができる。

(もっと読む)

オープンラック式気化器

【課題】二重管構造の下部ヘッダーを備え、NGの送出流量の変動を抑制して操業の安定化を実現できるORVを提供する。

【解決手段】ORVは、複数のフィンチューブ2をパネル状に配列し、その上下端にそれぞれ上部ヘッダー4と下部ヘッダー5を接合して成り、下部ヘッダー5に供給したLNGをフィンチューブ2内に導入して気化させ、NGを上部ヘッダー4から送り出す。下部ヘッダー5は、各フィンチューブ2の下端が接合され、両端が閉ざされた外管9と、外管9の内部に延在し、終端が閉塞板12で閉ざされるとともに始端からLNGが供給されるスパージパイプ10と、から構成され、スパージパイプ10は、下部にLNG散布孔16が設けられ、上部にガス抜き孔17が設けられており、外管9とフィンチューブ2との接合部同士の間に配置されたリング板19によって外管9内で支持されている。

(もっと読む)

1 - 20 / 122

[ Back to top ]