Fターム[4D075AC08]の内容

流動性材料の適用方法、塗布方法 (146,046) | 噴霧、浸漬以外の手段 (16,716) | 押し出し、噴出、溢流、押し付け (4,270) | ニードル、ホールより (3,492) | 線状に塗布 (179)

Fターム[4D075AC08]に分類される特許

141 - 160 / 179

塗布方法および塗布装置

【課題】 基板の塗布不要領域に付着物を残さずに基板にダメージを与えることなく塗布液を除去して、必要な領域のみに塗布液を塗布する塗布方法および塗布装置を提供する。

【解決手段】 基板上に塗布液を塗布するとき、基板の塗布面の一部に設定された塗布不要領域上に塗布液が不溶となる不溶液を供給して、その塗布不要領域上にその不溶液の液膜を生成する。次に、液膜が形成された後の基板の塗布面上に塗布液を塗布する。そして、基板上に塗布液が塗布された後の基板上から、液膜と共にその液膜内に存在する塗布液を除去する。

(もっと読む)

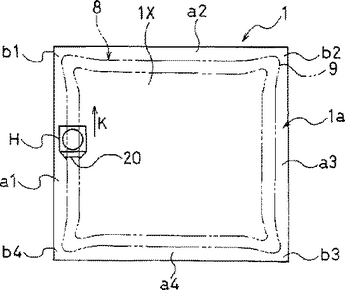

液晶表示装置及びその製造方法

【課題】本発明は、液晶表示装置に係り、より詳しくは、液晶表示装置及びその製造方法に関する。

【解決手段】本発明は、相互に向かい合う第1基板及び第2基板と;前記第1基板及び第2基板間に位置する液晶層と;前記第1基板及び第2基板間に位置して、前記液晶層を取り囲み、フリットガラス(frit glass)または、ガラスペースト(glass paste)で形成されたシールパターンを含む液晶表示装置を提供する。前記フリットガラスは、酸化鉛PbO、酸化亜鉛ZnO、酸化シリコンSiO2、酸化バリウムBaOパウダー、増量剤(filler)と接合物質(binder material)を含むことを特徴とする。

(もっと読む)

液晶装置の製造方法

【課題】 シール材の描画時間を短縮し製造効率を向上させる。

【解決手段】 一対の大型基板10′の少なくとも一方にシール材80を形成する工程と、このシール材80を介して大型基板同士を貼り合せる工程と、貼り合わせた大型基板を個々の液晶装置単位に切断する工程とを含む。シール材80として、個々の液晶装置単位毎に液晶を挟持するためのパネルシール材52と、個々の液晶装置単位とは別に、大型基板10′の外周付近において前記複数のパネルシール材52を囲む外周シール材70とを含み、前記複数のパネルシール材52の一部又は全部と前記外周シール材70の一部又は全部とを第1の接続部59を介して接続することによって、これらを一続きの連続したシールパターンとして形成する。

(もっと読む)

シーリング剤塗布装置

【課題】ロボットによるシーリング剤の塗布装置において、高品質で均一なシーリング剤の塗布ができるようにする。

【解決手段】ロボット11に取り付けたシーリングガン12のタンク14内部に充填されたシーリング剤19を、ピストン21によって吐出させる吐出用モータ13のトルク値を制御装置23で監視し、トルク値に応じて吐出用モータ13の回転速度を制御するとともに、この回転速度に応じてシーリングガン12の移動速度を制御するように構成する。また、シーリング剤の充填時などの非シーリング作業中は、吐出用モータ13がピストン21の位置に倣って自由に回転するようにした。

(もっと読む)

塗膜保護材塗布方法及び同塗布ノズル

【課題】 本発明は、所定の塗膜厚さを維持しながら凹凸の少ない平滑な塗布面を得ることができると共に、塗布面の傾斜の大小に関係なく自動塗布を可能にする塗膜保護材塗布ノズル及び同塗布ノズルを利用した塗布方法を提供することを課題とする。

【解決手段】 塗膜保護材塗布ノズル10は、ケース体11に、材料供給手段から塗料の供給を受ける塗料供給口23と、この塗料供給口23に連通し塗料を貯える塗料たまり部12と、この塗料たまり部12に連通し塗料を噴射する塗料噴射口27とを備え、この塗料噴射口27は、細孔24・・・を備えると共に、これらの細孔24・・・の送り方向前後に塗料を押し広げる圧縮空気噴射口33F、33Rを備えるものである。

(もっと読む)

成膜方法

【課題】液体を効率よく基板上に塗布できる成膜方法を提供する。

【解決手段】被処理基板18上で一定量広がるように調整された液体を液体吐出ノズルから連続的に吐出させる。液体吐出ノズルを被処理基板18上で行方向に相対的に移動させ、被処理基板18上の第1の領域に液体を供給する。続いて、液体吐出ノズルを被処理基板18に対して列方向に相対的に移動させる。被処理基板18上の第1の領域に供給され広がった液体に対して、液体吐出ノズルから供給され被処理基板18上で広がる液体が少なくとも接続するように、液体吐出ノズルを被処理基板18上で行方向で第1の工程とは逆の方向に相対的に移動させ、被処理基板18上の第2の領域に液体を供給する。さらに、液体吐出ノズルを被処理基板18に対して列方向に相対的に移動させる。

(もっと読む)

有機電子材料塗布装置とそれを用いた有機電子素子の製造方法

【課題】有機電子材料層を備える有機電子素子をノズル塗布方式により歩留り良く低コストで製造することができる有機電子材料塗布装置とそれを用いる有機電子素子の製造方法を提供する。

【解決手段】コントローラ6の良否判定部66には、塗布ノズルをリニアサーボモータ23とエンコーダ24により走査ラインに沿ったX軸方向へ移動させるX軸ドライバ61から塗布ノズルの速度情報が入力され、塗布ノズルのY軸方向における位置情報がY軸ドライバ62から入力され、流量計53により検出された有機EL材料液の塗布ノズルへの供給流量速度情報がポンプ制御回路64から入力され、それぞれ予め設定されている各々の基準に基づいてこれら3情報の合否判定を行い、それらから得られる不良情報を全ラインの塗布が終了した時点で全体制御部67に出力する。

(もっと読む)

機能性膜パターン形成装置、機能性膜パターン形成方法、電磁波照射装置、および電子機器

【課題】 単位面積当たりの電磁波の照射エネルギー量の大幅な低減と照射時間の短縮とを図り、光源の設備の小型化を図った機能性膜パターン形成装置、機能性膜パターン形成方法、電磁波照射装置、および電子機器を提供する。

【解決手段】 機能性膜パターン形成装置20は、液滴吐出ヘッド23とレーザ光照射ヘッド24を備える。液滴吐出ヘッド23は、膜パターン40が基板21上に形成されるように機能性材料を含む液滴30を基板21上に吐出する。レーザ光照射ヘッド24は、レーザ光50を照射スポット面積を広くして膜パターン40に照射し、光熱変換で熱が発生する領域を大きくする。レーザ本体51から出射されるレーザ光50は照射スポット面積を広くした照射スポットで膜パターン40に照射される。光熱変換で発生する熱が膜パターン40を介して逃げる領域が狭くなり、膜パターン40で発生した熱を効率良く保持できる。

(もっと読む)

熱制御システムを備えた塗布装置

【課題】基板上に制御可能に一貫して材料を塗布できるように、塗布装置の温度を制御するための、改良された熱制御システムを備える塗布装置を求める要望がある。

【解決手段】熱制御条件下において基板上に材料を塗布する装置であって、かかる装置は、内部空間を画定し、開口部を有してなる、囲み部材と、オリフィスを備えて基板上に材料を塗布できる塗布装置を備える。塗布装置は内部空間の中に配置され、開口部は、オリフィスを囲み部材の外部環境に連通する。装置はさらに、囲み部材に機能上結合され、前記内部空間を加熱及び冷却するための熱制御装置を具備する。熱制御装置は、加圧ガス源に結合されるべく適合してなる入口を備えた渦巻管と、内部空間に連通して内部空間に低温ガスを送り届けるような低温ガス出口と、内部空間に連通して内部空間に高温ガスを送り届けるような高温ガス出口とを備えている。渦巻管からの低温ガス及び高温ガスは、塗布装置の温度を制御する。

(もっと読む)

塗液の塗布方法及びプラズマディスプレイ部材の製造方法

【課題】マスク材を容易に所望の状態に付与することが可能な、塗液の塗布方法及びプラズマディスプレイ部材の製造方法を提供する。

【解決手段】基板への塗布の開始、終了端近傍にマスク材を事前に付与し、塗液の塗布後、マスク材を剥離する塗液の塗布方法において、マスク材が液状で乾燥後固化する塗材であり、予め基板に塗布したマスク材の上から塗液を吐出し、終了端側のマスク材上で吐出を停止し、塗布終了後該マスク材を剥離することを特徴とする塗液の塗布方法、及びプラズマディスプレイ部材の製造方法。

(もっと読む)

塗布装置及び円筒状部材の塗布方法

【課題】透明体である場合を含む塗布液を円筒状部材に塗布し、その塗布量を測定する装置を提供する。

【解決手段】円筒状部材10の円周部に塗布液を線状に塗布する塗布ノズル12と、塗布ノズル12にて塗布する塗布液の吐出量を制御するディスペンサ15と、円筒状部材10を保持し所定の速度で回転及び位置決めするチャック部11と、塗布ノズル12により塗布液が塗布される円筒状部材10の円周上の塗布位置に合焦点し、円筒状部材10の当該塗布位置に対する回転方向の円周上の接線方向が光軸方向となるように配置されるカメラ20と、円筒状部材10の塗布位置に対してカメラ20と対向して配置され円筒状部材10を逆光状態にて照明する照明手段21とを備える。

(もっと読む)

口金及びそれを用いた塗液の塗布装置及び方法並びにプラズマディスプレイパネル用部材の製造装置及び方法

【課題】塗布抜けを無くし、塗液塗布製品の品位を向上し、生産性の向上を図る。

【解決手段】塗液を溜めるマニホールド部52と、マニホールド部の内側から外側に開口する吐出開口部53と、マニホールド部に塗液を供給するための塗液供給口54を有し、吐出開口部の開口方向と塗液供給口の開口方向のなす角度が90°〜180°である口金9。

(もっと読む)

光硬化性樹脂の塗布装置及び塗布方法

【課題】この発明は小型化や生産性の向上を図ることができるようにした光硬化性樹脂の塗布装置を提供することにある。

【解決手段】液晶パネルとこの液晶パネルの側辺部に接続された電子部品との接続部分に光硬化性樹脂を塗布する光硬化性樹脂の塗布装置であって、

液晶パネルが載置される基板ステージ21と、基板ステージと対向して配置され液晶パネルと電子部品との接続部分に光硬化性樹脂を塗布する塗布ノズル13を有するヘッドステージ11と、ヘッドステージを駆動して上記塗布ノズルを上記基板の側辺部に沿う方向に移動させるX駆動源7と、ヘッドステージに設けられ塗布ノズルによって液晶パネルとタブとの接続部分に塗布された光硬化性樹脂に照射光を照射して硬化させる光照射部14とを具備する。

(もっと読む)

機能性基板の製造方法、機能性基板、微細パターンの形成方法、導電膜配線、電子光学装置および電子機器

【課題】 液体プロセスによる微細パターンの薄膜の形成を確実に行うことが可能な機能性基板を提供すること、当該機能性基板の製造方法を提供すること、所望のパターンの薄膜を確実に形成することが可能な微細パターンの形成方法を提供すること、断線、短絡等のない微細なパターンの導電膜配線を提供すること、当該導電膜配線を備えた電子光学装置、電子機器を提供すること。

【解決手段】 本発明の機能性基板の製造方法は、基板本体に第1の処理を施す第1の工程と、第1の処理が施された基板本体上に自己組織化膜を形成する第2の工程とを備え、自己組織化膜の所定の液滴に対する後退接触角をA[°]、自己組織化膜の前記液滴に対する前進接触角をB[°]としたとき、A/B≦0.60の関係を満足するように、第1の処理の処理条件および自己組織化膜の形成条件を設定することを特徴とする。

(もっと読む)

制御されたパターンで液体を塗布する装置およびその方法

【課題】ポンプはさまざまな圧力で液体塗布器に液体を供給する。

【解決手段】ホットメルト接着剤のように制御されたパターンで液体を吐出する装置は、ポンプと、そのポンプに結合された塗布器と、塗布器とポンプの間の液体流路に配置された圧力変換器と、圧力変換器に結合されたコントローラーとを有している。ポンプはさまざまな圧力で液体塗布器に液体を供給する。圧力変換器は、液体の圧力を検知し、感応した圧力を表す信号を生成する。コントローラーは、信号を受信し、受信した信号に基づいて塗布器から吐出しているプロセスエアー圧力を変更する。

(もっと読む)

複層ガラスのスペーサ形成方法

本発明の複層ガラスのスペーサ形成方法は、多関節ロボットによりスペーサ成形材料を塗布する塗布ヘッドを一方のガラス板の上面の周縁部に沿って移動させながら、塗布ヘッドからスペーサ成形材料を塗布してスペーサを形成する。その際に、周縁部の直線領域で塗布ヘッドの吐出口からスペーサ成形材料を吐出し、周縁部のコーナー領域で塗布ヘッドの吐出口からスペーサ成形材料を吐出するのを停止する。吐出停止中に、塗布ヘッドを回転させて吐出口の向きをコーナー領域に続く次の直線領域を塗布するのに適した方向に変更する。  (もっと読む)

(もっと読む)

ワイヤハーネスの防水処理方法及び防水処理装置

【課題】 小型化を図ることが可能であるとともに、均一且つむらなく止水剤を塗布することが可能なワイヤハーネスの防水処理方法及び防水処理装置を提供する。

【解決手段】 第1工程〜第3工程を含む。第1工程は、電線19を複数並べてなる電線群4を1又は複数列形成する。第2工程は、シリンジ11側に位置する第1プレート7、及びこの第1プレート7に対向する第2プレート8により、シリンジ11内に止水剤3を充填したディスペンサ2を電線群4の数に対応する分だけ挟み込む。第3工程は、第2プレート8の位置を固定した状態で第1プレート7を第2プレート8側に移動させ止水剤3の押し出しを行うとともに、第1プレート7の移動に伴い吐出口24が移動するノズル9を介して止水剤5を電線群4の両側に塗布する。

(もっと読む)

ポリイミド樹脂前駆体溶液の塗布方法、ポリイミド樹脂無端ベルトの製造方法

【課題】そこで、本発明は、PI樹脂前駆体溶液の劣化を防止しつつ塗布可能なPI樹脂前駆体溶液の塗布方法、及びこれを利用したPI樹脂無端ベルトの製造方法を提供することを目的とする。

【解決手段】 容器18内に不活性ガスと共に充填されたポリイミド樹脂前駆体溶液14を容器18内から吐出して、被塗布物(芯体10)表面に塗布するポリイミド樹脂前駆体溶液の塗布方法。そして、これを利用してPI樹脂無端ベルトの製造する。

(もっと読む)

絶縁樹脂の塗布方法及びその塗布装置

【課題】複複雑な形状を有するセラミック積層体においても、絶縁樹脂を均一な厚みで効率よく塗布することができる絶縁樹脂の塗布方法及びその塗布装置を提供すること。

【解決手段】塗布装置1は、セラミック積層体3を保持する保持部121と、絶縁樹脂を吐出する複数のノズル23を備えたノズルヘッド部22と、ノズルヘッド部22を、セラミック積層体3の側面30に対面させた状態で積層方向に沿って相対移動させる移動手段とを有する。ノズル23の開口部231の位置または/および開口径は、セラミック積層体3の側面形状に応じて変化させてある。

(もっと読む)

段ボールシートの糊付け方法及びその装置

【課題】 製函ライン上において、段ボールシートの糊代片に数秒間で初期接着が可能な塗布部と強固に完全接着が可能な塗布部とを設けて製函工程の高速化を図る。

【解決手段】 段ボールシートAが製函ライン上における罫線及びスロッタ加工部を通過したのち、糊付け加工部でその糊代片20に糊付けする際に、外周面に幅広い塗布溝2と狭幅の塗布溝3とを周方向に小間隔毎に交互に設けている糊車1により糊代片20上に塗布量の多い太幅の線状糊層4と塗布量の少ない細幅の線状糊層5とを設けて、この細幅の線状糊層5によって段ボールシートが折り畳まれた際の糊代片20と該段ボールシートの他側端部との接合部を数秒間で早期接着させるようにし、しかるのち、太幅の線状糊層4の乾燥、硬化によって完全接着させるようにしている。

(もっと読む)

141 - 160 / 179

[ Back to top ]