Fターム[4D075BB48]の内容

流動性材料の適用方法、塗布方法 (146,046) | 処理方法 (13,909) | 放射線の照射(赤外線を除く) (2,434) | レーザー、X線の照射 (208)

Fターム[4D075BB48]に分類される特許

41 - 60 / 208

パターン形成方法およびパターン形成装置

【課題】基板表面に凹凸がある場合でも10μm以下の微細なパターンを容易に形成することが可能なパターン形成方法を提供する。

【解決手段】このパターン形成方法では、所定形状の貫通孔2aをフィルム2に形成し、フィルム2の表面の貫通孔2aを含む範囲にペースト3を供給し、フィルム2の裏面と基板1とを隙間を設けて対峙させ、フィルム2の表面の貫通孔2aを含む範囲に気体を噴射して貫通孔2aの開口部を基板1に接触させ、貫通孔2aを介してペースト3を基板1上に塗布し、気体の噴射を停止してフィルム2を基板1から剥離させる。したがって、基板1の表面に凹凸がある場合でも、基板1を局部的に強く押圧することなくペースト3を塗布できる。

(もっと読む)

高度に架橋され、化学的に構造化された単層

本発明は、低分子量芳香族化合物から構成され、横方向に高度に架橋された構造化単層であって、2つの表面のうちの1つの上に官能基のパターンを有する、構造化単層、このような構造化単層を製造するプロセス、及びまたその使用に関する。 (もっと読む)

耐引掻性に優れ、経時的に安定な金属状外観を有する物品を製造するための粉末組成物

【課題】経時的に安定で且つ引掻特性に優れた金属外観を有する物品を製造するための組成物。

【解決手段】組成物全体重量に対して(1)50重量%〜99.9重量%の少なくとも一種の熱可塑性ポリマーと、(2)0.1重量%〜5重量%の光学的効果を有する少なくとも一種の顔料と、(3)0〜0.3重量%の少なくとも一種の金属顔料とから成る組成物。

(もっと読む)

接合用金属部材及びその製造方法

【課題】アルミニウム合金やマグネシウム合金などに代表される金属の表面を活性化し、接着性に優れたプライマー層を強固に付着させた接合用金属部材と、その製造方法、さらには上記接合用部材を用いて成る接合部材を提供すること。

【解決手段】金属基材2の表面に、例えばレーザー処理によってエネルギーを加え、当該基材表面に金属水酸化物2aを形成した状態で所定の化合物を含むプライマーを塗布し、当該プライマー層3中の上記化合物を上記金属水酸化物2aの水酸基に直接共有結合させる。

(もっと読む)

ホイールの塗装方法

【課題】高い生産性で、簡易に、低コストで、かつ、ホイールの表面に文字やピンストライプ等の繊細で複雑なマーキング表示を高精度に表示できるようにしたホイールの塗装方法を提供すること。

【解決手段】ホイールWの表面にマーキング表示をレーザー照射により描き出すホイールの塗装方法であって、(a)少なくともマーキング表示位置にマーキング表示色となる所定色の塗料による塗装Maを施す工程と、(b)マーキング表示位置を含むホイールWの表面に黒色系塗料による塗装Bを施す工程と、(c)ホイールWの表面全体にレーザー照射装置1からレーザーLaが照射できるように設定したレーザー照射装置1の設置台15にホイールWを設置し、黒色系塗料による塗装Bの表面にレーザー照射装置からレーザーLaを照射してマーキング表示位置の黒色系塗料による塗装Bを焼失させ、ホイールWの表面全体に亘って1工程でマーキング表示Ma1を描き出す工程とからなる。

(もっと読む)

建材の製造方法

【課題】表面に塗装が施され、かつ、端部側面がシーリングと十分に密着する建材の製造方法を提供する。

【解決手段】建材の表面に塗装を施す工程と、塗装された建材の端部側面にレーザーを照射して、該端部側面に形成された塗膜を除去、又は減らす工程とを備えることを特徴とする建材の製造方法。また、端部側面におけるレーザーの照射は、該建材の表面側から裏面側に向かって5mm以上の幅で行う、又は該建材の表面側から裏面側に向かって全面に行うことを特徴とする。

(もっと読む)

建材

【課題】表面に塗装が施され、かつ、端部側面がシーリングと十分に密着する建材を提供する。

【解決手段】表面に塗装が施された建材であって、端部側面には、レーザーが照射されて塗膜が除去、又は減らされていることを特徴とする建材。端部側面におけるレーザーが照射されて塗膜が除去、又は減らされている部分は、該建材の表面側から裏面側に向かって5mm以上の幅である、又は該建材の表面側から裏面側に向かって全面であることを特徴とする。

(もっと読む)

2種以上の流体をスライド塗布する方法

少なくとも1種の溶媒、少なくとも1種の単一ユニットポリマー前駆体、又はそれらの組み合わせを含有する第1の流体を提供し、複数ユニットポリマー前駆体を含有する第2の流体を提供し、第1の流体を第1のスライド面を下るように流して、第1のスライド面上に第1の流体層を形成し、第1のスライド面は基体に隣接して配置されており、第2の流体を第2のスライド面を下るように流し、第2のスライド面は、第2の流体が第2のスライド面から第1のスライド面の上方へ流れて第1の流体層上に至って第1のスライド面上に第2の流体層を形成するように第1のスライド面に対して配置されており、第1の流体層及び第2の流体層を第1のスライド面から、第1の塗布層及び第2の塗布層を形成する基体へ流すことにより、基体を第1の流体及び第2の流体で塗布し、基体を移動し、第1の塗布層、第2の塗布層、又はそれらのいくつかの組み合わせの少なくとも一部を硬化させる、ことを含む、スライド塗布方法。  (もっと読む)

(もっと読む)

複数ユニットポリマー前駆体を含有するスライド塗布液の方法

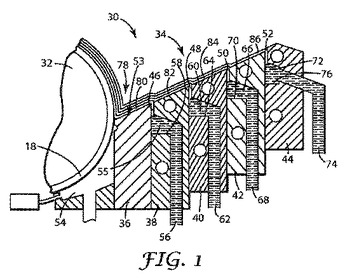

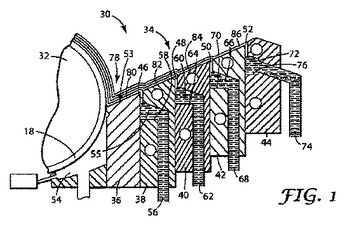

複数ユニットポリマー前駆体を含む第1の流体(55)を供給し、第1の流体を、基材に隣接して配置される第1のスライド表面に流下させ、第1の塗布層を形成するために、第1の流体を第1のスライド表面(53)から基材(18)まで流すことによって基材を第1の流体で塗布し、基材を移動させ、第1の塗布層を硬化する、ことを含むスライド塗布の方法。  (もっと読む)

(もっと読む)

ディスプレイ用積層体の製造方法

【課題】電磁波遮蔽性を有するディスプレイ用積層体における接続部を効率よく形成することができる、ディスプレイ用積層体の製造方法を提供する。

【解決手段】長尺基材の長手方向に、粘着材あるいは接着材からなる接着層を介さずに設けられた導電性メッシュ上に、ハードコート機能、反射防止機能および防眩機能の中から選ばれる少なくとも1つの機能を有する機能層が塗工形成された、ディスプレイ用積層体の製造方法であって、前記機能層を所定間隔で間欠塗工することを特徴とする、ディスプレイ用積層体の製造方法。

(もっと読む)

金属製ワークの加工方法

【課題】

金属製ワークへの塗装の装飾は、塗装を必要としない部位にセロファンテープを貼着して行っているが、微細な模様等を含めて奇麗に塗装するには高度の技術が必要とし、生産上の制約やデザイン的な妥協が生まれている。

【解決手段】

金属製のワーク1の表面を光沢面1aに仕上げる研磨加工行程Aと、光沢面1aに塗膜1bを塗布する塗装工程Bと、塗膜1bにレザー照射して塗膜1bにマーキング1cするレザー照射工程Cとを含み、レザー照射工程Cのマーキング1cは塗膜1bは剥離させるが光沢面1aにはダメージを与えない弱い出力のレザー光線を照射するものであり、更に、レザー照射工程Cを複数回繰り返し実施する工程を含むものであり、更には、レザー照射工程Cを実施した後にトップコートを形成するコーティング工程Dを含むものである。

(もっと読む)

白色マーキングされた樹脂構造体及びその製造方法

【課題】背景色に対する印字部分のコントラストが高く、汚損・損耗等により印字部分の意匠性が低下することがなく、高い視認性を保持することができる白色マーキングされた樹脂構造体を提供する。

【解決手段】本発明の白色マーキングされた樹脂構造体は、結晶性樹脂と非晶性樹脂からなり、結晶性樹脂と非晶性樹脂の配合割合[前者:後者(重量比)]が、20:80から80:20である樹脂成形体に、レーザー光線照射により白色マーキングが施され、且つ、該白色マーキングが施された白色マーキング部上に、透明塗料による塗膜が形成されていることを特徴とする。

(もっと読む)

金属模様または金属文字を有する曲面または平面体の製造方法およびそれによる曲面または平面体

【課題】金属模様または金属文字を有する曲面または平面体の製造方法およびそれによる曲面または平面体を提供する。

【解決手段】金属製曲面または平面体の模様または文字の被作成表面の全面に印刷インキまたは塗料によりマスキングをする第1工程と、該マスキング面にレーザー照射により模様または文字を形成する第2工程と、該形成された模様または文字部に電解メッキまたは無電解メッキによる金属メッキを、前記マスキング面より盛り上がるように施す第3工程と、必要により、前記金属メッキされた模様または文字部以外の面に化粧コートをする第4工程よりなる金属模様または金属文字を有する曲面または平面体の製造方法、およびそれによる曲面または平面体。

(もっと読む)

ドット形成用のシステム

【課題】ターゲットに微細なドットを形成することができるシステムを提供する。

【解決手段】ターゲット150に対してノズルNから液滴を吐出するヘッド10と、ヘッド10のノズルNから吐出された液滴の一部をターゲット150に対して未着にさせる装置20とを有する。ヘッド10のノズルNから吐出された液滴は、ノズルNからターゲット150に至る飛翔経路Pにおいては複数の小液滴を含む場合がある。この場合、未着にさせる手段20は、複数の小液滴の少なくとも1つをターゲット150に対して未着にさせる手段であることが好ましい。

(もっと読む)

パターン形成方法、識別コード形成方法、液滴吐出装置

【課題】パターンのサイズを所望のサイズに制御したパターン形成方法、識別コード形成方法、液滴吐出装置を提供する。

【解決手段】基板2に着弾した微小液滴Fbの液滴径が最大許容液滴径に到達する時間を許容経過時間とし、着弾時から、この許容経過時間を経過する時に、基板2に着弾した微小液滴Fbを、着弾位置Paから照射位置Pbに移動させる走査速度Vyに設定した。そして、着弾時から許容経過時間を経過する時に、すなわち着弾した微小液滴Fbが照射位置Pbに位置する時に、同微小液滴Fbに対して、レーザ光Bを照射するようにした。

(もっと読む)

塗布方法および塗布装置、並びにプラズマディスプレイ用部材の製造方法およびその製造装置。

【課題】保持手段に保持された被塗布部材および塗布器の少なくとも一方を相対的に移動させながら、塗布器の吐出口から塗布液を吐出して被塗布部材の被塗布面に塗布膜を形成する塗布方法において、実際に塗布する位置で直接、塗布器と被塗布部材の間隙を高い精度で測定するとともに、測定した間隙値に基づいて塗布中においても正確な間隙になるように調整し、ムラの無い均一で高品質の塗布膜を得る塗布装置および塗布方法の提供。

【解決手段】塗布前、または塗布中に、該保持手段11側からレーザ光を該被塗布部材9を通過させて、該被塗布部材9と対向する該塗布器の吐出口面2gに照射し、該被塗布部材の被塗布面9a、および該塗布器の吐出口面2gからの反射光を受光して、該保持手段11側からみた該被塗布面9aの位置および該塗布器の吐出口面2gの位置の差より該塗布器の吐出口面2gと該被塗布部材の被塗布面9aとの間隙を測定する。

(もっと読む)

液滴吐出装置の液滴乾燥方法及び液滴吐出装置

【課題】レーザのエネルギー効率を図りつつ液滴の空中乾燥を行うことができる液滴吐出

装置の液滴乾燥方法及び液滴吐出装置を提供する。

【解決手段】液滴吐出ヘッド20から見て、+X方向から帯状の照射光Leを、基板とノ

ズルプレートとの間の空間であって各ノズルNの直下を横切るように照射させるようにし

た。また、各ノズルNから吐出される液滴のタイミングを異なるようにして、各ノズルN

から吐出される液滴は、他の液滴によって照射光Leが遮られることなく照射光Leが終

止照射される。

(もっと読む)

インク組成物、パターン形成方法、及び液滴吐出装置

【課題】液滴の乾燥効率を向上させたインク組成物、該インク組成物を用いるパターン形

成方法、及び液滴吐出装置を提供することであ。

【解決手段】導電性微粒子15Aと、分散媒15Bと、光を受けることにより燃焼反応を

開始する燃焼物15Cとを含むインク組成物を液滴Dにして基板Sに吐出し、吐出面Sa

に液状パターン15Pを形成する。そして、液状パターン15Pに向けて赤外レーザBを

照射し、燃焼物15Cに含まれる赤外線吸収色素CMと酸素ガスCGとの燃焼反応を開始

させることにより液状パターン15Pを乾燥して導電性のパターンを形成する。

(もっと読む)

液滴吐出装置の液滴乾燥方法及び液滴吐出装置

【課題】基板を加熱させるための消費電力を低減できることができ、液滴吐出ヘッドへの放熱の影響を低減させることができる液滴吐出装置の液滴乾燥方法及び液滴吐出装置を提供する。

【解決手段】配置位置PFがノズルNの直下の目標吐出位置Pに位置した時、半導体レーザと圧電素子PZを駆動して、ノズルNからの液滴Dが配置位置PF(目標吐出位置P)に着弾する直前に、その目標吐出位置Pにレーザ光Bを照射した。従って、基板S1は液滴Dが配置される配置位置PFのみが加熱されるため、基板S1を加熱する際の消費電力の低減を図ることができる。しかも、基板S1全体の温度は抑えられるため、隣接する吐出ヘッド20は基板S1から熱の影響が抑えられる。また、液滴Dが配置される前に、配置位置PFがレーザ光Bにて加熱されるため、液滴Dはすみやかに乾燥する。

(もっと読む)

液滴吐出装置の液滴乾燥方法及び液滴吐出装置

【課題】吐出された液滴を速やかに乾燥させて生産性を上げるとともに高精細なパターンを形成することができる液滴吐出装置の液滴乾燥方法及び液滴吐出装置を提供する。

【解決手段】吐出ヘッド20から基板S1に向かって液滴Dを吐出しているとき、吐出面SAとノズル形成面23aとの間に、乾燥用気体を、+Y方向に流す。また、吐出面SAとノズル形成面23aとの間に第1照射光Le1を−Y方向に照射する。液滴Dは、乾燥用の気体の流速にて+Y方向に曲げられる力を受けるが、+Y方向側から照射される第1照射光Le1にて、その力を相殺する力を受け、各ノズルNから吐出される液滴Dを、ノズルNに対向する基板S1の吐出面SA上の目標点T0に着弾させる。液滴Dは、乾燥用の気体と第1照射光Le1とで同時に乾燥され、乾燥が相乗的に促進されるため乾燥時間を非常に短くすることができる。

(もっと読む)

41 - 60 / 208

[ Back to top ]