Fターム[4D075BB83]の内容

流動性材料の適用方法、塗布方法 (146,046) | 処理方法 (13,909) | セラミック、金属の溶射 (65)

Fターム[4D075BB83]に分類される特許

21 - 40 / 65

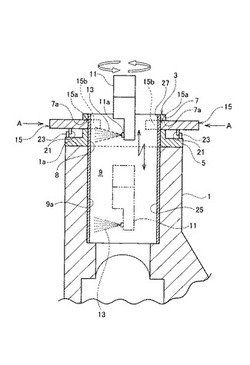

溶射マスキング装置および皮膜除去方法

【課題】マスキング部材の内面に付着した溶射皮膜を、簡単な構成で容易に除去することができる溶射マスキング装置及び皮膜除去方法を提供する。

【解決手段】エンジンブロック1の上端面1aにマスキング部材3を装着した状態で、溶射ガン11によりボア内面29aに溶射皮膜25を形成する。この際、マスキング部材3のマスキング円筒内面8にも溶射皮膜27が形成されてしまう。マスキング部材3には皮膜除去爪15を進退移動可能に設けてあり、皮膜除去爪15を、その先端面15bをマスキング円筒内面8と同一面とした状態から前進移動させることで、マスキング円筒内面8に付着した溶射皮膜27を除去する。

(もっと読む)

コーティング方法。

【課題】

本発明は、微小な酸化物結晶体とその機能を補助する金属とを混在させた層を形成するコーティング方を提供することを目的とする。

【解決手段】

本発明のコーティング法は、無機酸化物微細結晶が集合されてなる酸化物粒子を、無機酸化物微細結晶の相転移温度未満の温度に加熱して超音速で被処理物に吹き付け付着させるコーティング方法であって、酸化物粒子と共に金属粒子を吹き付けることを特徴とする。

(もっと読む)

鉄系部材の製造方法および鉄系部材

【課題】車両用のディスクブレーキ装置として用いられる、フローティング・キャリパ式のディスクブレーキ装置等を構成する、防食性に優れた鉄系部材を、低環境負荷で、簡便かつ低コストに製造する方法を提供する。

【解決手段】表面の少なくとも一部に塗膜を有する鉄系部材を製造する方法であって、鉄系材料からなる母材表面に亜鉛粒子を投射して下地皮膜を形成する工程と、該下地皮膜上の少なくとも一部に樹脂系塗料からなる塗膜を形成する工程を含むことを特徴とする鉄系部材の製造方法である。

(もっと読む)

溶射によるアモルファス皮膜の形成方法

【課題】 金属ガラス等には限定されない一般のアモルファス皮膜を溶射によって形成するための方法を提供する。

【解決手段】 材料粒子を含む火炎Fを母材Mに向けてノズル5より噴射し、当該材料粒子を火炎Fによって溶融させたうえ、当該材料粒子および火炎Fを、母材Mに達する前から冷却する。その冷却のためには、火炎Fに接する部分または火炎Fを離れた外側周辺部から、火炎Fの中心線に近づくようにガスHを吹き付ける。火炎F中の材料粒子の粒径は10〜100μmとするのがよい。

(もっと読む)

溶射皮膜形成方法および高速フレーム溶射装置

【課題】溶射前処理として、粗面化処理と予熱処理とを同時に行うこととし、しかもこの場合において、基材表面に赤さびを発生させることなく、しかも溶射皮膜は密着性に優れ、さらに現地加工ができる上、加工処理(工期)の短縮とコスト低下を実現できる新規な溶射皮膜形成の方法と、この方法の実施に用いる装置とを提案すること。

【解決手段】被処理基材の表面を、熱ブラスト加工を行うことによって予熱すると同時に粗面化し、引き続きその被処理基材の表面は、金属を連続的に溶射して金属溶射皮膜を形成する溶射皮膜形成方法、および高速フレーム溶射ガンに、熱ブラスト加工するための研削材粒子の供給管路と溶射皮膜を形成するための溶射材料粉末の供給管路とを接続すると共に、これらの供給管路中にはそれぞれ熱ブラスト加工時と溶射処理時とで供給する粉体の種類を切り替えるための切替弁を配設し、溶射ガン中へ前記研削材粒子か前記溶射材料粉末のいずれかを連続的に導入できるようにしてなる高速フレーム溶射装置。

(もっと読む)

溶射マスキング部材および溶射マスキング方法

【課題】シリンダブロックのシリンダヘッド取付部と反対側に、補強リブを備えたラダーフレームを取り付けた状態であっても、溶射マスキング部材をラダーフレーム側から容易に挿入できるようにする。

【解決手段】V型エンジンにおけるシリンダブロック1のシリンダヘッド取付部3と反対側にラダーフレーム5を取り付けた状態で、シリンダボア11,13の内面に溶射皮膜を形成する。この際、ラダーフレーム5のシリンダブロック1と反対側の開口から溶射マスキング部材25を装着する。ラダーフレーム5のシリンダブロック1と反対側の端部には内側に向けて突出する補強リブ23を設けてあり、一方溶射マスキング部材25は、補強リブ23側に位置する第1の部位29,31と、第1の部位29,31相互間に挿入する第2の部位との3分割構造とする。

(もっと読む)

溶射用粉末、溶射皮膜の形成方法、及び耐プラズマ性部材

【課題】半導体デバイス製造装置や液晶デバイス製造装置などのプラズマエロージョンを防止する目的において有用な溶射皮膜の形成に適した溶射用粉末、その溶射用粉末を用いた溶射皮膜の形成方法、及びその溶射用粉末から形成される溶射皮膜を備えた耐プラズマ性部材を提供する。

【解決手段】本発明の溶射用粉末は、原子番号60〜70のいずれかの希土類元素の酸化物からなる造粒−焼結粒子を含有する。造粒−焼結粒子を構成する一次粒子の平均粒子径は2〜10μm、造粒−焼結粒子の圧壊強度は7〜50MPaである。溶射用粉末の真比重に対する嵩比重の比は0.10〜0.30が好ましい。造粒−焼結粒子中の細孔の直径についての頻度分布は1μm以上に極大を有することが好ましい。溶射用粉末は、好ましくはプラズマ溶射で溶射皮膜を形成する用途で用いられる。本発明の耐プラズマ性部材11は、上記溶射用粉末を溶射して形成される溶射皮膜13を備える。

(もっと読む)

コーティング装置およびコーティング方法

【課題】隣接するエアフォイルに対して視野方向にコーティングを施すのを、各エアフォイルが邪魔する領域にも施すことができるコーティングシステムを提供する。

【解決手段】コーティング用エンドエフェクタ48は、ロボットによって担持することができる。プラズマ溶射ヘッド44は、継手によってエンドエフェクタ48に取り付けられる。複数のアクチュエータ80,82,84は、継手46に関節運動をさせるように、エンドエフェクタ48とプラズマ溶射ヘッド44を連結する。この装置は、ガスタービンエンジンのエアフォイルクラスタをコーティングするために使用することができる。コーティングは、ヘッド44をエアフォイル間に通すステップを含む。

(もっと読む)

難密着性・難接着性基材に対する水性ポリウレタン樹脂塗材の塗装・塗工方法及び同方法により塗装・塗工された難密着性・難接着性基材

【課題】難密着・難接着性基材に対する水性ポリウレタン樹脂塗材の塗装・塗工方法及び同方法により塗装・塗工された難密着・難接着性基材の提供。

【解決手段】シラン原子等の改質剤化合物であって、それぞれ沸点が10℃〜105℃である改質剤化合物をガス化状態にて燃焼用空気と共に燃料ガス中に導入し、前記燃料ガスに於ける空気/炭化水素ガスの混合モル比が23以上の値となるよう燃焼させて成る燃料ガスの火炎を、難密着・難接着性基材の表面に吹き付け処理し、前記難密着・難接着性基材表面を濡れ指数で73dyn/cm以上となるように界面活性化処理を施して後、通常標準的に使用されている事前の密着・接着助剤となるプライマー処理を一切施すことなく、直接水系ポリウレタン樹脂塗材を高密着・高接着状態にて塗装・塗工を可能とした。

(もっと読む)

基材のコーティング方法及びコーティング製品

ガスフローが、ニオブ、タンタル、タングステン、モリブデン、チタン、ジルコニウム、ニッケル、コバルト、鉄、クロム、アルミニウム、銀、銅、それらの少なくとも2種の混合物、又はそれらの少なくとも2種もしくは他の金属との合金から成る群から選択される材料の粉体とのガス−粉体混合物を形成し、この粉体が、0.5〜150μmの粒径、500ppm未満の酸素含有量、及び500ppm未満の水素含有量を有し、超音速をこのガスフローに付与して、超音速のジェットを物体の表面に吹き付けることによる、表面にコーティングを適用する方法が開示される。例えば、製造されたコーティングは腐食防止用コーティングとして用いられる。 (もっと読む)

溶射皮膜形成装置および溶射皮膜形成方法

【課題】溶射作業終了後、次回の溶射作業開始時のアーク発生による着火作業が容易に行えるようにする。

【解決手段】溶射用のワイヤ9を間に挟んで溶射ガン1のカソード電極5と反対側に、補助電極23を設置する。補助電極23は、補助電極駆動機構25によってワイヤ送給方向と同方向に移動可能であり、カソード電極5に対応する位置に移動させた状態で、カソード電極5と補助電極23との間に通電してアークを発生させ、このアークによってワイヤ9の先端部を切断して着火させる。

(もっと読む)

酸化チタン皮膜材の製造方法及び酸化チタン皮膜材

【課題】チタン粉体の飛散を防止できると共に容易に且つ安全に製造できる酸化チタン皮膜材の製造方法及び酸化チタン皮膜材を提供する。

【解決手段】本発明にかかる酸化チタン皮膜材の製造方法は、チタン又はチタン合金からなるシート状の基材3の表面に粒状の投射材5を投射する。投射材5の衝突エネルギーにより基材表面のチタンが塑性変形摩擦熱で加熱されて活性化し、大気中の酸素と酸化反応を起こし、基材表面に酸化チタン層を生成するものである。

(もっと読む)

有益元素の高精度拡散・注入に適用される金属皮膜形成方法

【課題】必要箇所に対して有益な元素または金属を、それほど高い温度域に加熱しなくても制御された有効量だけ、微量のコントロールで注入し、拡散することを可能とし、これによって、金属部材の部分的改質、多様な目的の改質を図るための優れた金属皮膜形成法を提供しようというものである。

【解決手段】拡散・注入しようとする有益元素を含む塑性変形可能な金属粒子を、超高速に加速して常温から300〜500℃の比較的低い低中温域で金属部材表面に衝突させ、該金属部材表面に有益合金元素を含む金属皮膜を形成し、有益元素を表面拡散させる。

(もっと読む)

防蝕被膜およびその形成方法

【課題】金属基材の防蝕性能を高めた防蝕被膜とその形成方法を提供する。

【解決手段】金属基材表面に設けた該基材の金属より卑な金属の溶射被膜と、該溶射金属被膜の表面に設けた通気性と撥水性を有する封孔被膜とを有することを特徴とする防蝕被膜とその形成方法であり、例えば、封孔被膜が、水性ポリマーエマルジョンにコロイダルシリカと反応型シリコン撥水剤を混合してなる水系封孔処理剤によって形成したものであり、金属基材表面の溶射金属被膜の表面に上記水系封孔処理剤を塗布して防蝕被膜を形成する方法。

(もっと読む)

シリンダブロックのボア下端部構造及び溶射皮膜形成方法

【課題】溶射皮膜の端部がシリンダボア内壁から剥がれて浮き上がるのを防止し、膜剥がれの生じないシリンダブロックのボア下端部構造を提供する。

【解決手段】凹凸状をなす粗面とされたシリンダボア内壁2に、溶融した溶滴を吹き付けて溶射皮膜7を形成してなるシリンダブロック1のボア下端部構造であって、溶射皮膜7の端部7Aを、前記シリンダボア内壁2の下端部からクランクケース内面3に繋がる連結面4に設けた皮膜係止部5に係止させた。

(もっと読む)

溶射方法

【課題】溶射粒子の温度が適切に制御される溶射方法を提供する。

【解決手段】溶射方法は、溶射対象物と異なる方向に溶射を行う予備溶射ステップと、予備溶射ステップにおける溶射粒子温度を検出する温度検出ステップと、溶射粒子温度が所定温度になるように溶射ガンの設定パラメータを調節する調節ステップと、溶射ガンを溶射対象物に向け、溶射ガンに対する溶射対象物の相対位置を、温度検出ステップにおいて溶射粒子温度が検出された位置と同じになるように調節するステップと、調節ステップにおいて調節された設定パラメータにおいて溶射対象物に対して溶射を行うステップとを備える。こうした溶射方法により、溶射温度が適切に調節される。

(もっと読む)

層間接着性の向上した保護皮膜を形成する方法

【課題】 基材(12)上に保護皮膜を形成する方法を提供する。

【解決手段】 本方法は、基材(12)に第1の表面粗さを有するボンドコート(14)を施工する段階と、不活性ガスから1個以上の電子を取り去る電極(22)に逆極性の電流を供給することによって不活性ガスをイオン化してボンドコート(14)の表面に不活性ガスを流れ込ませて、第1の表面粗さよりも大きい第2の表面粗さをボンドコート(14)に付与する段階と、ボンドコート(14)にトップコート(16)を施工する段階とを含む。さらに、皮膜が施工され皮膜に付着する表面を調製する方法は、表面上にラフニング網状組織(18)を形成するように該表面を粗面化処理する段階を含む。加えて、保護皮膜の耐歪み性及びサイクル剥離寿命を改善する方法を提供する。

(もっと読む)

溶射装置及びその方法

【課題】被溶射対象物表面のき裂を封止して環境隔離することによりき裂の進展を防止又は抑制する。

【解決手段】溶射装置は、溶射粒子を供給する溶射粒子供給機12と、燃料を供給する燃料供給機13と、酸素を供給する酸素供給機14と、供給された燃料および酸素の反応熱を用いて溶射粒子を加熱し加速して被溶射対象物表面41に衝突させることにより被溶射対象物表面41に圧縮応力が残留する溶射皮膜45を形成する溶射ガン11と、を有する。

(もっと読む)

コーティング方法およびコーティングされた物品

【課題】 ターボ機械のブレードやベーンなどにおける、砂塵に関連した疲労に耐久できるように設計されたサーマルバリアコーティングを提供する。

【解決手段】 ターボ機械の物品をコーティングする方法が、物品に任意選択的にボンディングコート層を適用し(ステップ10)、物品にセラミックベースの化合物層を適用し(ステップ12)、この上に保護層を形成するように少なくとも一つの不活性化合物を適用し(ステップ14)、任意選択的にコーティングされた物品を硬化処理し(ステップ16)、任意選択的にこの物品を乾燥させる(ステップ18)ステップを備える。本発明のコーティング組成により、ターボ機械の運転時に砂塵が浸入してコーティング表面に溶融付着しても、この溶融砂粒のうち少なくとも一つの成分と反応して新たにシーラント層を形成し、磨耗や破損から物品を効果的に保護する。

(もっと読む)

コーティング方法およびコーティングされた物品

【課題】 ターボ機械のブレードやベーンなどにおける、砂塵に関連した疲労に耐久できるように設計されたサーマルバリアコーティングを提供する。

【解決手段】 ターボ機械のブレードやベーンなどの物品を本発明によるサーマルバリアコーティングで被覆する方法が、概ね、物品上に任意選択的にボンディングコート材料を適用し(ステップ12)、この上にサーマルバリアコーティングを適用し(ステップ14)、物品を懸濁液に浸漬し(ステップ16)、コーティング内の樹脂を硬化させ(ステップ18)、物品を乾燥させる(ステップ20)ステップを備える。本発明の金属含有サーマルバリアコーティングにより、ターボ機械の運転時に砂塵が侵入してコーティング表面に溶融付着しても、この溶融砂粒のうち少なくとも一つの成分と反応して新たにシーラント層を形成し、磨耗や破損から物品を効果的に保護する。

(もっと読む)

21 - 40 / 65

[ Back to top ]