Fターム[4E001DG05]の内容

Fターム[4E001DG05]に分類される特許

21 - 40 / 48

プラズマキーホール溶接のバックシールド方法及びプラズマキーホール溶接装置

【課題】バックシールド治具に不活性ガスを充満させて裏波ビードの酸化を防止し、裏波ビード形状を安定できるプラズマキーホール溶接のバックシールド方法及びプラズマキーホール溶接装置を提供する。

【解決手段】バックシールド治具9とワーク2の間に隙間を設けて、治具9内の余剰な不活性ガスと、トーチ54からのプラズマ流をスムーズに外部に排出することにより、開先部21での上下からのガスの衝突を防止でき、スムーズにプラズマが開先部21を通過できる。これにより良好なプラズマアーク形状を得ることができ、酸化を防止しながら安定した裏波ビードを形成できる。

(もっと読む)

タンデムアーク溶接用トーチとそれを備えた溶接装置

【課題】 ノズル内面の清掃が容易に行えるタンデムアーク溶接用トーチを提供すること。

【解決手段】 トーチ本体1に備えられた2つの電極を1つのノズル2に収納するタンデムアーク溶接用トーチ18であり、前記ノズル2は、先端部を外向きに開放して前記電極を露出させることが可能な複数のノズル体6を有し、前記トーチ本体1は、前記各ノズル体6の先端部を外向きに開放させる開閉機構11を具備している。

(もっと読む)

溶接装置

【課題】

エアナイフの吹出し方向に障害物があった場合にも、シールドガスの流れを乱さず、シールド性能の低下を抑止し、溶接品質の向上、信頼性の向上を図る。

【解決手段】

レーザ光線7を溶接点に照射するレーザ照射ヘッド1と、シールドガスを噴出する溶接用トーチ2と、前記レーザ光線を横切る様にエアを噴出するエア噴出手段11と、該エア噴出手段と対向して設けられた溶融池保護具13とを具備し、該溶融池保護具は前記エアの流れを前記シールドガスから分離する。

(もっと読む)

パルスジェット型集塵機の制御装置およびその制御方法

【課題】集塵対象設備が運転・停止を繰返し行っても、送風機用モータの自己冷却が可能なパルスジェット型集塵機の制御装置およびその制御方法を提供する。

【解決手段】パルスジェット型集塵機のパルスジェット装置、および前記パルスジェット型集塵機の送風機用モータの各運転を一括して制御しかつ集塵対象設備の運転の停止信号と連動して運転中の前記モータを停止させ、その後、前記パルスジェット装置だけを所定時間運転させるようにしたパルスジェット型集塵機の制御装置において、前記パルスジェット装置の運転を制御する制御ユニットに、前記モータを自己冷却するためのモータの連続運転時間を設定する冷却タイマを取り付ける。

(もっと読む)

溶接装置及び溶接方法

【課題】溶接品質に影響を及ぼさないように溶接するとともに溶接残留応力を低減する。

【解決手段】溶接トーチ2を搭載しホイール3を有する溶接ヘッド1により溶接方向に移動させる溶接装置において、溶接トーチ2は、ホイール3の移動方向前方に配置され、ホイール3に冷却キャタピラ4を取り付け、冷却キャタピラ4により溶融直後の母材の溶接熱影響部を間接的に冷却し残留応力を低減する。冷却キャタピラ4は、溶接ヘッド1の移動方向前後に有る2個のホイール3に跨って取り付けられている。ホイール3は、冷却媒体を流せるような中空構造になっている。

(もっと読む)

Ni基溶接材料を用いた溶接方法

【課題】耐延性低下割れ性能が良好なERNi−Cr−Fe−7Aからなる溶接材料を用いた場合に、溶接部における割れの発生を回避することができるNi基溶接材料を用いた溶接方法を提供する。

【解決手段】Ni基溶接材料を用いた溶接方法が提供される。この溶接方法において、まず鋼材1に対してERNiCr−3からなる溶接材料を用いて溶接を施して鋼材1上に溶接ルート部初層3が形成される。この溶接ルート部初層3上にCr含有量が30%のERNi−Cr−Fe−7AからなるNi基溶接材料により溶接が施されて、溶接部2が形成される。

(もっと読む)

フラックス組成物

【課題】Mg除去効果を有するフラックスを含み、保存安定性に優れ、かつ鋼板等に容易に塗布できる溶融溶接用フラックス組成物を提供する。

【解決手段】本発明のフラックス組成物は、(A)Mg成分を除去しうる作用を有するフラックスと、(B)水溶性有機樹脂と、(C)増粘剤と、(D)水とを含む。ここで、前記(B)水溶性有機樹脂の含有量は、組成物中、0.01〜20質量%であり、前記(A)フラックスの含有量は、組成物中、1質量%であり、(C)増粘剤の含有量は、「(B)水溶性有機樹脂+(D)水」との合計量に対して、0.1〜1.5質量%であることが好ましい。

(もっと読む)

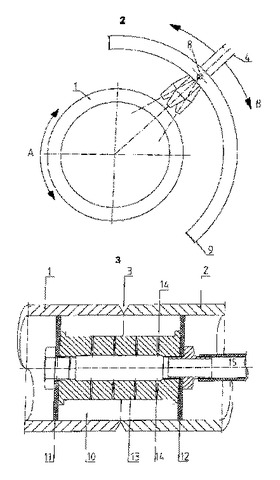

接合構造物の製造方法

【課題】金属部材同士の接合部における気密性及び水密性を向上させることができる接合構造物の製造方法を提供することを課題とする。

【解決手段】接合構造物の製造方法であって、第一金属部材1aと第二金属部材1bとの突合部J1に表面Aから摩擦攪拌を行う第一接合工程と、突合部J1に裏面Bから摩擦攪拌を行う第二接合工程と、側面C,Dにおいて突合部J1に沿って凹溝K1を形成する凹溝形成工程と、凹溝K1に継手部材Hを挿入する継手部材挿入工程と、接合構造物1と継手部材Hとの突合部J2,J3に表面Aから摩擦攪拌を行う第三接合工程と、突合部J2,J3に裏面Bから摩擦攪拌を行う第四接合工程と、突合部J2,J3において、第三接合工程で形成された塑性化領域W3と第四接合工程で形成された塑性化領域W4との間に形成された未塑性化領域に対して溶接を行う側面溶接工程と、を含んでいることを特徴としている。

(もっと読む)

金属合金からボデーを製作するための方法

【課題】自己着火式の内燃機関で用いられるような、特に急速に加熱するグロープラグに関して、比較的長時間の運転後でも亀裂の形成を確実に防ぐ。

【解決手段】再結晶温度で加熱した後に、少なくとももう一度ボデーを変形させ、これにより20〜50%の変形度を生ぜしめ、次いでニッケルベース合金から成るボデーを再結晶加熱又は溶解加熱し且つ/又は1220〜1330℃の範囲内の温度で溶解加熱を実施するようにした。

(もっと読む)

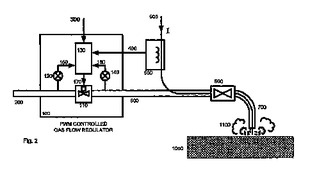

溶接機用のシールドガス流量コントローラ

シールドガス源(200)と電気アーク溶接機のシールドガス弁(800)との間のシールドガス供給ライン内に挿入する電気アーク溶接機用のシールドガス流量コントローラ(100)であって、シールドガス(200)入力およびシールドガス出力(600)と、シールドガスの入力と出力との間に接続されかつ制御入力(170)を有する制御可能なガス弁(110)と、コントローラ手段であって、溶接作業中の溶接機の電気溶接アーク電流(900)を表す溶接信号を受ける第1の入力(400)と、溶接信号の関数でありかつ望ましいシールドガス流量を表す流量設定出力を生成するガス流量設定制御(300)手段とを有するコントローラ手段とを有する。前記シールドガス流量コントローラは更に、前記シールドガス入力に接続してシールドガス入力の圧力測定値(150)を第2のコントローラ手段入力に与える入力圧力センサ(120)と、前記シールドガス出力に接続してシールドガス出力圧力測定値を第3のコントローラ手段入力(160)に与える出力圧力センサ(140)と、流量設定出力修正手段であって、前記シールドガスの入力および出力の圧力測定値と、前記溶接信号と、前記制御弁の特性とに基づいて前記ガス流量設定制御手段の流量設定出力を修正して前記制御可能なガス弁の前記制御入力に入力する制御信号(170)を生成し、前記溶接作業中は、前記シールドガスの入力および出力のそれぞれの実際のシールドガス入力圧力および出力圧力とは実質的に独立に、前記流量設定出力に対応する実質的に一定のシールドガス流量を前記溶接機への前記シールドガス供給ライン内に保持するようにする流量設定出力修正手段とを含む。  (もっと読む)

(もっと読む)

溶接方法及び溶接継手

【課題】 十分な強度で浸炭層又は浸炭窒化層を有する鋼材と他の鋼材とを溶接できる溶接技術を提供する。

【解決手段】 浸炭層又は浸炭窒化層を有する第1鋼材と前記第1鋼材と別の部材である第2鋼材とを溶接金属を介して溶接する溶接工程と、溶接工程後、第1鋼材と溶接金属との境界部分の温度を800〜500℃の温度範囲で8〜16秒間保持して冷却する冷却工程とを有するように冷却速度を調整する。これにより、浸炭層又は浸炭窒化層と溶接金属との境界部分近傍の浸炭層又浸炭窒化層に硬度上昇及び靱性低下を生じさせずに十分な強度で溶接することができる。

(もっと読む)

走行型溶接機

【課題】溶接機の退避時の所要走行長さを、被溶接鋼板の溶接線の長さにより決まる最大溶接長にできるだけ近付けて、溶接設備の溶接線方向の長さを必要最小限にして、設備コストを低減することができる走行型溶接機を提供する

【解決手段】終端検知器10を前方にし、フラックス回収ノズル41を後方に配置して、支持装置2が溶接線に沿って走行する間に、トーチ3a乃至5aから送給された溶接ワイヤと被溶接鋼板61との間で溶接が実施される。そして、終端検知器10が溶接終端を検知すると、制御部が終端検知器10のアーム12を上方に回転させて退避させ、溶接機100の退避位置では、フラックス回収ノズル41を上昇させて退避させる。

(もっと読む)

開先内の充填材散布装置

【課題】被溶接板の板厚が異なること等によって開先形状が変化する場合に、充填材の散布量を任意に調節することができ、薄板から厚板までの種々の形状の開先に充填材を散布することができる開先内の充填材散布装置を提供する。

【解決手段】充填材を散布する開口21aが扁平形状の散布ノズル21を、支持部22がその開口21aに垂直の軸の回りに回転可能に支持する。そして、開先4の大きさに合わせて、散布ノズル21の開口21aの向きを、その扁平の長手方向が、溶接線方向から開先幅方向までの範囲になるように調節する。即ち、開先形状が小さい場合は扁平の長手方向を溶接線方向にし、開先形状が大きい場合は扁平の長手方向を開先幅方向にし、その中間の場合は、扁平の長手方向を溶接線に対して90°未満の角度で傾斜した方向とする。

(もっと読む)

耐脆性き裂伝播特性に優れた多層盛突合せ溶接継手及び溶接構造体

【課題】鋼板の多層盛突合せ溶接継手において、脆性き裂が伝播し難く、かつ、伝播してもいずれ停止する特性、即ち、耐脆性き裂伝播特性に優れた溶接継手を形成する。

【解決手段】鋼板の多層盛突合せ溶接継手において、表面溶接層2aと裏面溶接層2b間に、超音波打撃処理による圧縮残留応力を付与されて靭性が向上した改質層3xが形成されており、この改質層は脆性き裂の伝播を抑制又は止める破壊抵抗層として機能する多層盛突合せ溶接継手とする。

(もっと読む)

タービンロータ

【課題】本発明は、ロータ母材の化学組成が異なる、少なくとも2つのロータの突合せ部を、溶接部を介して連結したタービンロータにおいて、溶接継手部における硬度分布に段差が無く強度の不均一を緩和したバタリング層を形成し、信頼性の高いタービンロータを提供することを目的とする。

【解決手段】ロータ母材の化学組成が異なる、少なくとも2つのロータの突合せ部を、溶接部を介して接合したタービンロータにおいて、少なくとも一方の前記突合せ部にバタリング層5を設ける。該バタリング層の硬度分布を、前記ロータ母材の硬度を始点とし、前記溶接部の硬度を終点とする直線の±5%の範囲内で変化するように構成している。

(もっと読む)

板材裁断装置

【課題】板材に対する組符号等の情報の記録と板材からの目的部材(前記ダクト構成部材等)の切り出し(裁断)とに要する時間を短縮できること。

【解決手段】板材1の表面に情報を記録するプリンタ60と,プリンタ60を保持して板材1上を走行する走行装置30と,走行装置30の位置を検出する装置と,加工部2を目的部材を切り出す経路に沿って移動させつつ板材1を裁断する処理と並行して,板材1へ記録する情報の記録位置へ至る走行装置30の走行予定経路に沿って走行装置30を移動させてプリンタ60によりその情報の記録する処理を実行させる。また,走行装置30と加工部2との接触を回避するよう,走行装置30の走行や裁断の一時中断或いは経路変更を行う。

(もっと読む)

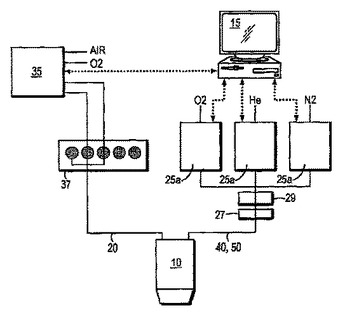

平均電圧値を使用するか、熱処理システムにおける処理パラメータを制御するアーク電圧評価のシステムおよび方法

システムおよび方法は、プラズマアークトーチ(10)の先端と金属製品(20)との間のアーク電圧を評価し、そして、評価されたアーク電圧に基づいて処理パラメータを制御することによって、熱処理システムの処理パラメータを制御することを特徴とする。特定の実施形態は、評価されたアーク電圧に基づいてプラズマトーチの高さを調節することを含む。システムおよび方法はまた、熱処理システムにおけるアーク電圧を評価することを特徴とし、該熱処理システムにおいては、切り替え方式の電源が、プラズマアークトーチの先端と金属製品との間のプラズマアークを生成するために電流を提供する。  (もっと読む)

(もっと読む)

溶接プロセス

溶接シームによる周継手に沿った第2のパイプの端部への第1のパイプの端部の接続のための溶接プロセスにおいて、該第1のパイプと該第2のパイプとが、該周継手の形成に必要な位置に互いに対して配置され、冷却材の放出を行う冷却本体は、該第1のパイプおよび/または該第2のパイプの中に挿入され、それにより放出された冷却材が、溶接される端部の範囲において該パイプのうちの少なくとも1つを冷却し得、該パイプおよび溶接トーチが、該周継手に沿って互いに対して動かされ得、該溶接トーチによって溶接され得、該冷却材は、所定の間隔で放出される。  (もっと読む)

(もっと読む)

プラズマアークトーチの切断品質を改善する方法および装置

金属材料の切断又はマーキングに広く使用されているプラズマアークトーチシステムにおいて、二次ガスの流動を制御することが、二次ガスとプラズマアークを形成するプラズマガスとのエントレインメントを低減する。二次ガスとプラズマアークを形成するプラズマガスとのエントレインメントを低減することは、プラズマアークトーチを用いてなされる切断の品質を向上させる。二次ガスの密度を制御して、二次ガスとプラズマガスとの間の密度差を低減することにより、この目標が達成される。  (もっと読む)

(もっと読む)

溶接方法

【課題】狭開先溶接の溶接割れや機械特性劣化を簡易な手段で防止する溶接方法を提供する。

【解決手段】所定条件で行われる溶接において母材にできる溶融池の固有振動数よりも小さい加振振動数、好ましくは20Hz以下、更に好ましくは1〜5Hzの振動数の振動を、偏心モータ等の機械的な振動を発生する装置によって母材に与えながら、母材を溶接する。

(もっと読む)

21 - 40 / 48

[ Back to top ]